Вводная часть

Современный уровень развития технологии производства, автоматизации процессов, информационных сервисов управления и учета с одной стороны, высокий уровень внутренней и внешней конкуренции, ужесточение требований к качеству продукции, оптимизация затрат, борьба за конечного потребителя с другой, ставит перед производителями широкий круг вопросов по комплексной модернизации производства. При такой модернизации меняется не только технология, сервисы, технические аспекты, информационная среда, но и психология всего процесса (производства). Таким образом производитель старается оптимизировать весь процесс, исключая на разных этапах вероятные «точки отказов». Как известно большой процент отказов обусловлен «человеческим» фактором, чем больше людей в цепочке операций, тем выше вероятность ошибок, порчи технологического оборудования и как результат брак, простой производства, срыв сроков поставок, штрафы и так далее.

Помимо «ошибок», для пищевого производства, человек, как часть производственной цепочки, сильно влияет на фактор биобезопасности продукции. И при неблагоприятном стечении обстоятельств и нарушении технологии «биофактор» может привести к потерям целых партий уже отгруженной продукции. Т.е. исключение человека из прямого контакта с сырьем и его компонентами непосредственно влияет на конечное качество продукции, что в свою очередь ведет к снижению потерь.

Но простая модернизация производства с установкой роботов, конвейеров, автоматизированных складов, развертывания автоматизированных систем учета и управления не решает весь круг задач в силу следующих ограничений.

Отсутствует готовое решение по полной автоматизации производства. Есть автоматизированные линии «куски» производства, которые работают внутри своих технологических и логистических заданий. Управляемые локальными системами и с друг другом взаимодействующие через некоторый накопительный буфер продукции. Зачастую это могут быть автоматизированные линии разных производителей, не имеющие единого протокола взаимодействия. Для объединения таких кусков технологической цепочки создается единая информационная платформа (ЕИП), которой требуется физическая среда передачи и взаимодействия со всеми компонентами автоматизированного производства.

Именно особенности проекта и построения такой физической среды передачи будут затронуты в данной статье.

Множество технической литературы, представленной в необъятных просторах интернета, твердят нам о, казалось бы, устоявшихся и несомненно верных алгоритмах (action plan’ах, методиках — называйте — как хотите:)) построения той или иной сетевой инфраструктуры. Однако на практике, любую методику нужно очень тщательно подстраивать под определенные требования, условия и обстоятельства производства работ каждого конкретного проекта. В этой статье мы хотим рассказать о том, как можно добиться успеха адаптируя теоретические знания под конкретные условия и создать систему, полностью удовлетворяющую заявленным требованиям заказчика.

Речь пойдет о построении сетевой инфраструктуры первого в России роботизированного завода по производству колбасных изделий. Сразу отметим, что данная публикация не будет наполнена множеством теоретических расчетов, которые привели к единственным правильным решениям, мы взглянем на процесс проектирования с практической стороны.

Наиболее интересные и сложные задачи которые нам нужно было решать:

- Обеспечить Wi-Fi сетью офисные помещения завода. В рамках данного проекта заказчик отказался от портов локальной сети на рабочих местах — сотрудники должны быть мобильными.

- Обеспечить беспроводной WI-FI сетью промышленные помещения завода для работы технологического оборудования, в том числе роботов-шаттлов, транспортирующих продукцию между участками автоматизированных линий.

- Обеспечить проводной сетью промышленные контроллеры различных локальных автоматизированных систем и прочие технологические участки производства.

Робот-шаттл транспортирует раму с продукцией

Подготовка к проектированию

Параметры беспроводных клиентов

В самом начале проектирования беспроводной сети мы ориентировались на то, что беспроводная сеть строится не просто для “работы устройств”, а для передачи данных конкретных приложений, сервисов. Именно поэтому нужно принимать во внимание возможности беспроводных интерфейсов и особенности клиентского оборудования (мощность передатчика, поддерживаемые диапазоны частот, каналы и пр.), чтобы обеспечить необходимые минимальные требования у клиентских приложений к пропускной способности, задержкам сети.

В рамках данного проекта мы разделили основных потребителей беспроводной сети на 3 группы:

- Терминалы сбора данных

- Роботы-шаттлы

- Ноутбуки офисных работников

Примерные требования по минимальной необходимой пропускной способности и задержкам терминалов сбора данных и ноутбуков офисных работников давно рассчитаны и известны. А вот с таинственными роботами было несколько сложнее. На запрос у производителя требований к беспроводной сети передачи данных был получен сухой ответ: 500kbit/s,<300ms задержки.

Роботы-шаттлы на зарядке

Выяснили, что все хосты обладают замечательной характеристикой — поддерживают работу в диапазоне 5 ГГц! По согласованию с заказчиком, решили, что сеть будем проектировать с учетом использования только этого диапазона, что очень облегчило нам жизнь.

Проектировать беспроводную сеть нужно, в первую очередь, отталкиваясь от требований клиентских приложений и возможностей беспроводного интерфейса клиента. Иначе, в итоге, получится либо сильно избыточное решение, либо решение, которое не будет удовлетворять требованиям к БЛВС.

Планы и чертежи — залог здорового проектирования

Процесс проектирования Wi-Fi сети продолжился подробным изучением как планов, так и самого объекта. Очень часто на момент начала проектирования инженер сталкивается с ситуацией, что на объекте отсутствует строительная готовность, причем это не просто отсутствие фальшпотолков и перегородок из гипсокартона, а частичное или полное отсутствие стен, перекрытий, части несущих конструкций.

Состояние объекта на этапе начала проектирования

Поэтому для успешной работы необходимо всеми средствами добиваться от заказчика архитектурных планов, эскизов расстановки оборудования, данных по инженерным коммуникациям. Помимо планов необходимо плотное взаимодействие с технологами Заказчика для понимания технологических процессов, чтобы не упустить важных деталей. Зачастую заказчики игнорируют просьбы предоставления подробных данных, но в нашем случае максимальная исчерпывающая информация от заказчика была предоставлена.

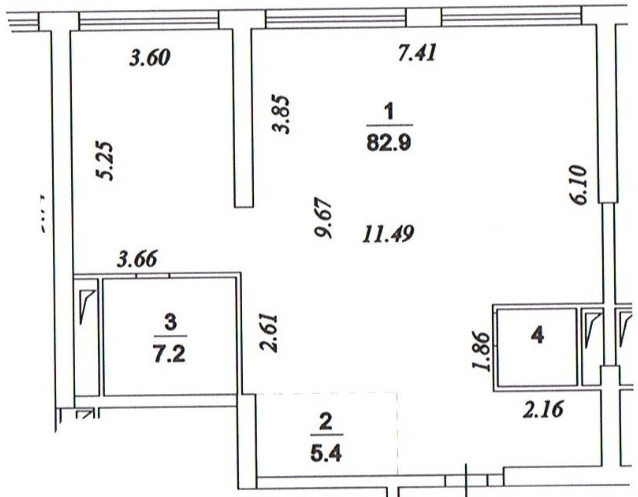

Пример «плохого» плана помещения

Пример «хорошего» плана помещения

«Правильные» планы предоставляют информацию по размещению преград, конструкций, оборудования типу строительных материалов. Все это позволяет оценить факторы, влияющие на распространение радиосигнала. Для больших проектов наличие таких исходных данных позволяет оптимизировать техническое решение и учитывать влияние физического окружения на места установки точек доступа, их количество, тип устанавливаемых антенн.

В качестве примера, который отражает необходимость комплексного подхода к изучению помещений — история, связанная с этой замечательной технологической смотровой галереей.

В одном из мест точка доступа находится на расстоянии 3-4 метров от помещения галереи, ее видно через стекло. С первого взгляда — стекло и стекло, имеет относительно небольшой коэффициент поглощения и уровень сигнала в помещении должен быть приемлемый. Однако при более подробном анализе оказалось, что установлен противопожарный витраж: усиленная заполненная алюминиевая рама и заливное противопожарное стекло. На практике, через данную конструкцию на мобильном телефоне сигнал от точки доступа отсутствует вообще, ноутбук с более чувствительным приемником показывает сигнал на уровне -80Dbm

На этапе начала проектирования строящегося объекта крайне важно иметь полное визуальное представление всех помещений с учетом установки всего технологического оборудования (оно, к слову, может располагаться самым неожиданным способом: на полу, на потолке и еще много как).

Завод — это вам не офис какой-нибудь…

Одно из основных отличий производственного помещения от офисного с точки зрения проектирования беспроводной сети является условия работы точек доступа и иного сетевого оборудования. Понятное дело, серверные и телекоммуникационные помещения подготавливаются с учетом требований и условий функционирования оборудования. Но производственные помещения, даже в рамках одного и того же завода, имеют абсолютно разные параметры окружающей среды и нужно крайне внимательно относиться к установке в них сетевого оборудования.

В нашем случае, с температурой было все в порядке, она не выходила за диапазон -5 +30, однако все технологические помещения подвергаются уборке системами высокого давления.

В связи с этим, какие бы точки доступа и антенны не были бы подобраны для работы в технологических помещениях, было принято решение, устанавливать их в герметичный радиопрозрачный бокс.

Внимательный читатель сразу обратит внимание: зачем нужно делать такой “комплект” из точки доступа и гермобокса, когда можно использовать точки доступа с уровнем защищенности IP67? Конечно, мы не забыли, что такие есть у каждого производителя, но выбрали вариант с использованием гермобокса, потому что:

- на момент проектирования все защищенные точки доступа Cisco (оборудование именно этого производителя планировалось к использованию) требовали дополнительные разрешения на ввоз, кроме модели IW3700 (ее стоимость была много выше, заложенной в бюджет). Оформление разрешительных документов и время поставки «защищенных» точек доступа не укладывалось в сжатые сроки проекта;

- экономия бюджета: комплект, состоящий из точки доступа 2702E и гермобокса выходил дешевле.

На производственном объекте нужно внимательно относиться к условиям работы точек доступа, учитывая абсолютно разные характеристики помещений (влажность, температура, пыль и пр.). Решить проблему защиты можно не только слепо следуя рекомендациям производителя — использовать защищенные точки доступа. Такой вариант не всегда возможен и рационален в рамках реализации того или иного проекта.

В схватке инженера-телекоммуникационщика и производственного технолога — последний всегда прав.

Доступные места к установке точек доступа — еще один важнейший момент, который на этапе начала проектирования надо явно определить. На сложных технологических объектах, кроме установленного оборудования, проходят еще масса коммуникаций — электричество, вода, воздуховоды. Многие из них — пагубно влияют на распространение беспроводного сигнала.

В нашем случае, ко всему вышеописанному добавились еще и роботы-шаттлы, которые развозили продукцию от мест приготовления до камер сушки и ферментации. Это не статически установленный объект, а подвижное технологическое оборудование. Очень важно было разобраться: где они ездят? Какая максимальная высота шаттла вместе с рамой? На каком расстоянии от стен размещены транспортные пути? Общее понимание всего процесса их работы было очень полезным и хорошо бы было посмотреть на это действо вживую. Но вот незадача: таких заводов в России на тот момент не было. Просторы интернета и самый популярный видеохостинг планеты был нам в помощь — можно было построить представления о роботах и понять, где размещать наши точки доступа.

Зачастую, на таких объектах размещение точек доступа ограничено. Далеко не всегда удается установить точку доступа в место, оптимальное для распространения сигнала. К тому же необходимо было удовлетворить требование заказчика по отказоустойчивости в случае отказа одной из точек доступа.

Если не разобраться детально в конфигурации помещений и технологическом процессе, можно получить проблемы в виде переноса одной или множества точек доступа. А это не просто снять и перевесить: это новые технологические отверстия, проблемы с устранением последствий старых отверстий (на пищевом производстве к ним особое внимание из-за проблем коррозий, образования ржавчин, попадания внешней флоры), перенос точки СКС. Никакие доводы, что здесь должен работать Wi-Fi и установлена точка доступа в диалоге с технологами производства не сработают, если она действительно мешает установке производственных объектов и агрегатов.

А что если что-нибудь откажет…!?

Еще одним важным условием при проектировании БЛВС на этом не простом объекте — отказоустойчивость. Любой отказ, в случае отсутствия резервирования может привести к остановкам производственного процесса, что не допустимо. Необходимость в отказоустойчивости обострялась функционированием роботов-шаттлов. По Wi-Fi сети они получают задания, а также отправляют параметрические данные в автоматическую систему управления, например — вес перемещаемой рамы, точку нахождения, уровень заряда батареи.

Радиосреда проектировалась таким образом, что в случае отказа одной из точек доступа, смежные обеспечивали зону покрытия отказавшей точки с уровнем сигнала на приемнике не менее -75DBm.

Такое проектировочное решение накладывало некоторые ограничения и трудности:

- во-первых, необходимо было, отказаться от направленных антенн (потребовалось бы намного большее количество точек доступа, к тому же цена антенны много больше стандартных омни);

- во-вторых — мириться с наложением частот от разных точек в некоторых зонах.

Что касается второго ограничения: вот тут мы в очередной раз испытали на практике все прелести проектирования Wi-Fi среды в диапазоне 5 ГГц. Так как радиоволны этого диапазона распространяются на меньшее расстояние, чем в 2,4ГГц, а неперекрывающихся каналов больше, это позволило избежать сильных интерференций и помех.

Мы пошли дальше и зарезервировали БЛВС таким образом, что в случае отказа телекоммуникационного узла сеть продолжала работать в штатном режиме — смежные точки доступа подключались в разные телекоммуникационные узлы. В рамках одного телекоммуникационного узла, точки доступа распределялись в разные коммутаторы. Ну и конечно же, все остальные элементы сети (маршрутизаторы, коммутаторы ядра, контроллеры БЛВС) также резервировались.

Электроснабжение точек беспроводного доступа выполнено от коммутаторов уровня доступа, оснащенных двумя независимыми блоками питания.

Каждый блок питания коммутаторов подключен к отдельному блоку распределения питания, получающему электрическую энергию по независимой кабельной линии от отдельного распределительного щита системы бесперебойного электроснабжения. Она выполнена с взаимным резервированием компонентов и использует в своем составе источники бесперебойного питания модульного типа. СБЭ получает электрическую энергию от двух независимых трансформаторных подстанций завода.

Планирование радио

Первый этап планирования радиосреды — предиктивное радиообследование, выполнялось при помощи ПО Ekahau Site Survey Pro. Здесь следует сказать, что успех предиктивного радиообследования во многом зависит от корректности выбранных параметров препятствий (стены, объемные объекты, такие как стеллажи, полки и прочие), а также корректности отрисовки помещений. Многие объекты имеют сложную архитектуру и оттого достоверность, полученных при таком расчете данных, находится под большим сомнением.

На практике, из-за сложности конструкций промышленного предприятия и различных материалов, использованных при строительстве (к примеру, камеры сушки выполнены из металлических сэндвич-панелей), довериться программному методу планирования Wi-Fi среды можно было только частично: выработать, так сказать “стратегию” размещения точек доступа, определить их приблизительное количество. Этих данных хватит для начала проектирования инженерных систем.

Но как только строительная готовность хотя бы части объекта позволила нам выполнить радиообследование на месте (pre-deployment survey, или как его еще называют, AP-on-a-stick), мы выдвинулись на объект. Ждать полной готовности объекта не было времени, пора определяться с окончательным составом оборудования и заказывать его. Сроки проекта никто не отменял.

Произведя замеры в нескольких типовых местах, пришло понимание того, как нужно располагать точки доступа по всему объекту. Кстати, количество точек доступа уменьшилось по сравнению с изначально запланированным на 15-20%.

Довериться программному радиомоделированию можно, только в том случае, когда есть опыт проектирования Wi-Fi в аналогичных средах и при аналогичных требованиях к сети. Проведение pre-deployment site survey позволит убедиться в корректности предварительных расчетов и при необходимости скорректировать их.

Пора на объект!

После получения долгожданного оборудования, не теряя ни дня, мы отправили точки доступа монтажникам, смонтировать большое количество точек доступа на стройке, где помимо вас еще множество различных подрядчиков затруднительно. То помещение закрыто, то в нем производился монтаж другого оборудования и параллельно работать не получалось.

Параллельно велась настройка и монтаж сетевых коммутаторов, маршрутизаторов, контроллеров БЛВС. Некоторые места установки телекоммуникационного оборудования не имели строительной готовности, с другой стороны, специалистам по технологическому оборудованию уже требовалась сеть для тестов.

По всему объекту мы установили 14 телекоммуникационных шкафов. Порты коммутаторов обеспечивали работу не только точек доступа, но и технологического оборудования.

Смонтированный телекоммуникационный шкаф

Пример технологического взаимодействия разных автоматизированных систем

Упрощенным типовым примером, прямого взаимодействия разных автоматизированных систем посредством разных физических средств передачи является загрузка рамы с продукцией в камеру сушки и ферментации:

- На конечном этапе транспортировки рамы с продукцией, робот-шаттл сообщает о своем местоположении единой информационной платформе (ЕИП) (по радиоканалу WiFi).

- ЕИП выдает команду контроллеру камеры сушки (по проводам) на открытие камеры.

- Получив подтверждение со стороны контроллера (по проводам), что камера открыта, ЕИП выдает команду роботу-шаттлу (по радиоканалу WiFi) на перемещение внутрь камеры.

- После получения сообщения от робота-шаттла, о нахождении внутри камеры, ЕИП выдает команду контроллеру камеры (по проводам) на частичное 80% закрытие камеры (для сохранения климатических параметров камеры).

- После позиционирования рамы внутри камеры, контрольного взвешивания встроенными внутрь робота-шаттла весами, информация передается в ЕИП (по радиоканалу WiFi) и робот-шаттл получив следующее транспортное задание покидает камеру сушки.

- Получив сообщение от робота-шаттла о покидании камеры ЕИП выдает команду контроллеру камеры сушки (по проводам) на полное закрытие камеры и продолжение программы сушки продукции.

Резюме

Проектирование и внедрение ЛВС и БЛВС, а также инженерных систем заняло 8 месяцев. Приемо-сдаточные испытания длились 4 дня. Программа испытаний состояла из различных проверок отказоустойчивости – мы выборочно отключали точки доступа, а также целые телекоммуникационные шкафы, проверяли функционирование беспроводной сети, роуминг.

На момент полной готовности беспроводной и проводной локально-вычислительной сетей, параллельно шли работы по пуско-наладке промышленного оборудования и самых требовательных для Wi-Fi хостов — роботов-шаттлов.

С уверенностью можем сказать, что отсутствие от производственников жалоб на работоспособность сетевой инфраструктуры подтверждает успех проделанной нами работы.

Цитата заказчика.

Владислав Беляев Директор по ИТ Группа Черкизово

…Полная автоматизация убрала человеческий фактор… Это, с одной стороны, избавило от человеческих ошибок, которые раньше возникали постоянно, т.к. операций и людей было много. Второй фактор – это био-безопасность: чем меньше людей контактирует с сырьем, с полуфабрикатом, тем меньше качественнее продукт и тем дольше он сохранится. В свою очередь, общая интегрированная цепочка процессов позволила оперативно получать всю объективную информацию со всех этапов. Компания в реальном времени всегда может видеть, что происходит с заводом: от работы станков до макро-уровня…

Автор: Dim_K0