Уверен, что сейчас при словах «металлургическое производство» в сознании рисуется яркая картинка предприятия, где стоят огромные печи, ковши, фурмы, прокатные станы. В позднем же энеолите в конце второго тысячелетия до н.э. наши пращуры методом проб и ошибок нащупывали способы получения железа в первых металлургических агрегатах, не обладая абсолютно никаким специальным для этого оборудованием.

Безусловно, за столько лет мы определенно шагнули в развитии довольно далеко. Однако многие трудности металлургии, с которыми боролись еще наши предки, не удалось ликвидировать и по сей день. В этой статье в блоге ЛАНИТ на Хабре я постараюсь рассказать о том, как все же избавиться от некоторых из этих проблем.

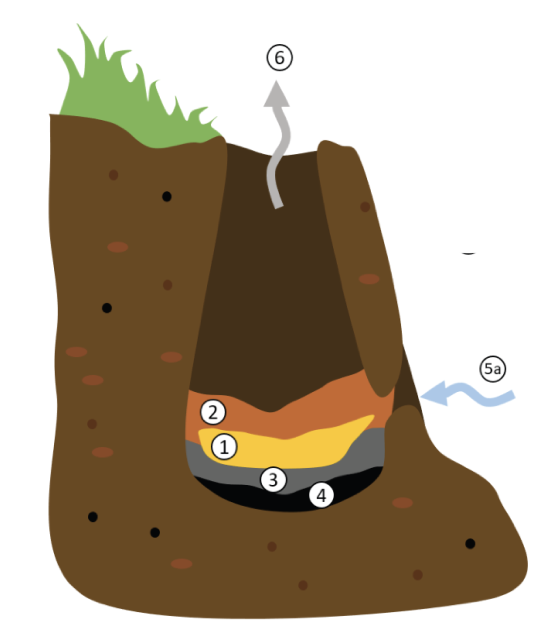

На рис. 1 изображена волчья яма или тот самый первый металлургический агрегат, который был создан древними людьми. Остается только поражаться терпению и интуиции наших предков, как они пришли к пониманию, что для нового, более твердого материала, чем кость, дерево и бронза, надо нагревать какой-то рыжий порошок (железную руду) вместе с древесным углем. Поскольку в этих агрегатах не было принудительного дутья, а использовалось естественное движение воздуха, они устраивались с учетом рельефа местности – на продуваемых ветрами холмах, в предгорьях и долинах рек. Процесс добычи губчатого железа начинали только при благоприятных погодных условиях, что требовало от древних металлургов большого искусства.

Светлые пятна и что с ними делать

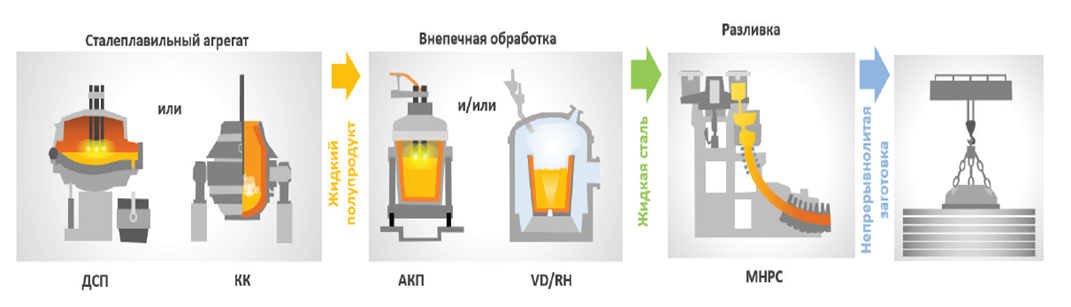

После более чем двухтысячелетнего развития наиболее используемым и совершенным является процесс производства стали массового сортамента, показанный на рис. 2.

В современном машиностроении используются не только листовой и профильный прокат, но и чугунные и стальные отливки. Чем выше требования к прочностным и служебным характеристикам отливок, тем сложнее по составу используемые в соответствующих изделиях марки стали. Высокие требования предъявляют к отливкам из броневых сталей. В этой области машиностроения существуют свои особенности и традиции. Широко используется метод совместной отливки контрольных проб аналогичного сечения, которые в дальнейшем совместно с отливкой проходят весь цикл термической обработки. Пробы перед окончательной сдачей отливки ломают на копре, и по замеру твердости стали и виду излома судят о металлургическом качестве металла, а также об уровне термообработки. Следует отметить, что излом довольно информативен и наряду с экспрессным определением твердости дает возможность достаточно точно определять чистоту металла и уровень его вязкости и прочности, не прибегая к дорогостоящим и длительным методам оценки механических свойств путем вырезки образцов и их испытаний.

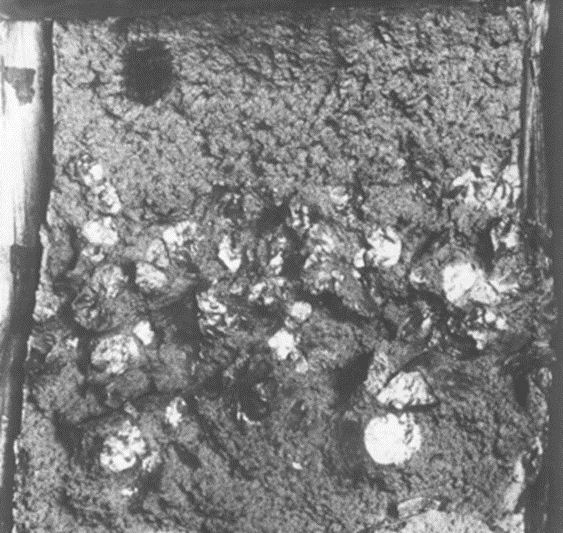

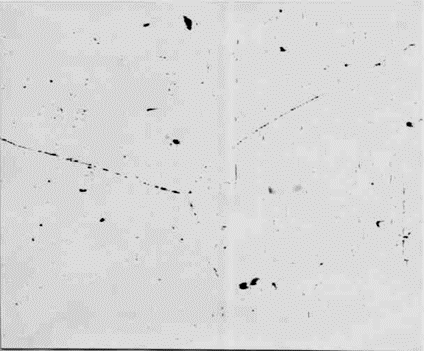

В конце 70-х годов прошлого века на нескольких предприятиях, выпускающих отливки из броневых сталей, практически одновременно было отмечено появление массового брака по внутренним трещинам, которые в изломах технологических проб выявлялись в виде участков со светлой блестящей поверхностью [1]. Эти дефекты получили название «светлые пятна» (рис. 3). Причем их появление обнаруживалось на отливках разного развеса от 600 до 15000 кг. Это явление вызвало настоящий шок у инженерного и производственно-технологического персонала. Был проведен тщательный контроль технологического процесса на всех предприятиях, выпускающих броневое литье. О причинах массового брака было высказано много различных предположений, вплоть до экзотических. При этом положение становилось практически угрожающим. Так, например, при отливке деталей «планка» массой 600 кг из конструкционной Cr-Ni-Mo стали брак в отдельные периоды 1976-77гг на одном крупном уральском заводе составлял 25%. При литье отливок массой 15 тонн из этой же стали на одном из южных заводов было забраковано 10 отливок (около 40% программы) и затрачено значительное время на ликвидацию этих дефектов. Светлые пятна обнаруживали как в технологических пробах, контролирующих качество термической обработки по излому, так и в самих отливках в местах расточки отверстий большого диаметра после их полной термической обработки.

После статистических исследований, производственных и лабораторных опытов удалось установить, что причиной этого вида брака является комплекс факторов, среди которых определяющими являются четыре главных.

-

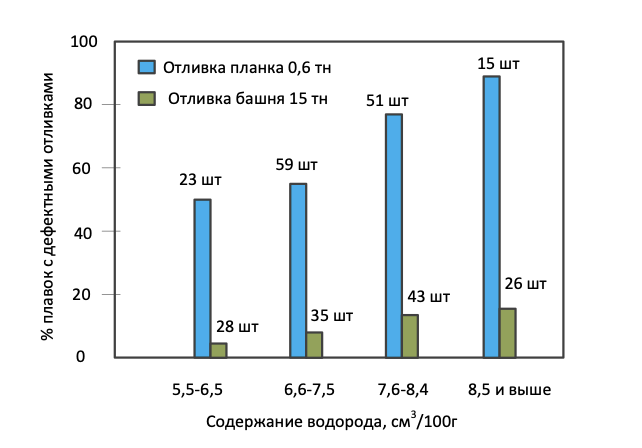

Растворенный водород в жидкой стали, который в процессе кристаллизации остается в металле, способен довольно быстро диффундировать, сорбироваться уже в твердом металле на внутренних поверхностях раздела, скапливаться в микронесплошностях и способствовать отрыву отдельных зерен друг от друга. При любом современном способе выплавки стали содержание водорода колеблется от

до

, и этой концентрации более чем достаточно для образования дефектов. Статистика неопровержимо показывает, что с повышением содержания водорода количество забракованных отливок резко увеличивается (рис. 4).

-

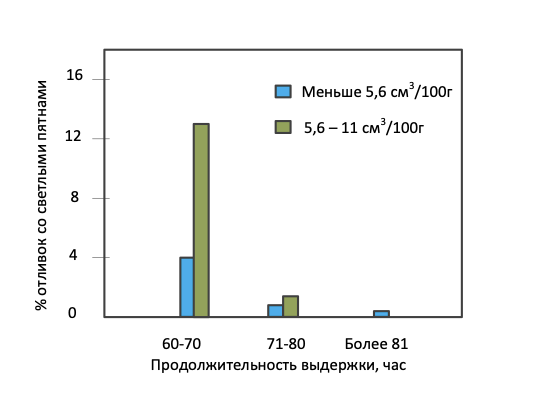

Наличие структурных и зональных напряжений, возникающих при охлаждении отливки. Броневые стали относятся к классу среднелегированных и созданы для того, чтобы закаливаться и прокаливаться на большую глубину при довольно медленных скоростях охлаждения с появлением в структуре мартенситной составляющей, склонной к значительным напряжениям. Такая прокаливаемость необходима для получения однородных и высоких свойств после термической обработки по всему сечению отливки. Анализ производственной статистики показал интересные результаты. Находясь в литейной форме, отливка остывает медленнее, чем после выбивки, охлаждаясь на воздухе, что в последнем случае повышает возможность получения закаленной структуры с соответствующим увеличением внутренних напряжений (рис. 5).

-

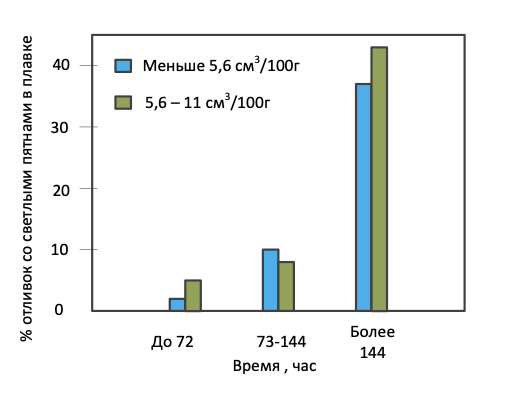

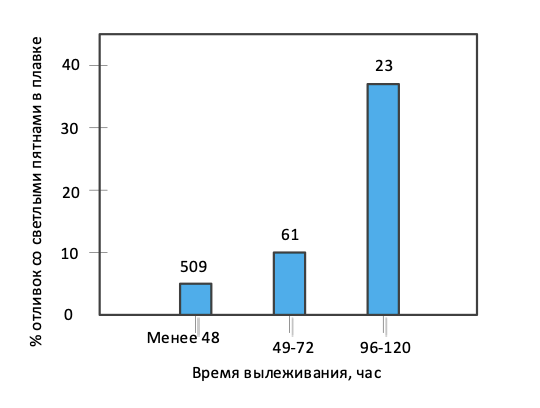

При изучении влияния технологических факторов на появление светлых пятен проявился еще один аспект: количество отливок со светлыми пятнами значительно возрастает при увеличении продолжительности вылеживания отливок до проведения термообработки после выбивки их из формы. Такая зависимость была обнаружена при поломках под копром крупных отливок, пролежавших после выбивки различное время, и вызвала необходимость проведения статистической обработки соответствующих технологических показателей. На рис. 6 представлена гистограмма распределения числа плавок с дефектными отливками в зависимости от времени вылеживания до посадки на гомогенизацию, которая снимает внутренние напряжения в отливке. При вылеживании свыше трех суток количество плавок с дефектными отливками также увеличивается, причем особенно резко при повышенном содержании водорода.

Аналогичные данные были получены при исследовании брака по светлым пятнам в отливках «планка» массой 600 кг, которые после выбивки проходили высокий отпуск при для снятия напряжений. При увеличении времени вылеживания свыше двух суток до момента проведения отпуска количество отливок со светлыми пятнами возрастает (рис. 7).

На основании данных статистики четко определяется инкубационный период, в течение которого дефекты в отливках еще не появляются. Продолжительность этого периода зависит от содержания водорода в стали (времени его диффузии к дефектам структуры, времени выделения на поверхность раздела на дефектах и увеличению внутренних напряжений), а также от габаритов и массы отливок.

-

Еще один фактор ― присутствие в стали неметаллических включений, которые располагаются по границам первичных зерен, сформировавшихся при кристаллизации. Они являются готовыми поверхностями раздела, куда может проникать растворенный в стали водород (рис. 8).

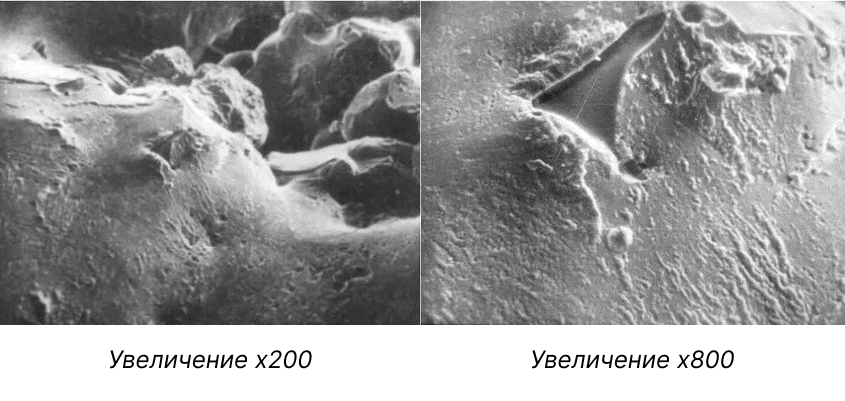

Светлые пятна в нетермообработанной стали изучали с помощью растрового микроскопа. На поверхности дефекта в большинстве случаев отсутствуют какие-либо следы пластической или хрупкой деформации, а плоскость отрыва совершенно гладкая. На поверхности можно обнаружить также большое количество неметаллических включений либо отпечатки следов этих включений после их выкрашивания (рис. 9).

Блестящая поверхность светлого пятна объясняется высокой раскислительной способностью водорода при повышенной температуре, которая имеет место при охлаждении отливки. На поверхности раздела металл-включение во внутренних несплошностях (трещинах) восстанавливаются все окислы и формируется эта блестящая поверхность.

В лабораторных условиях была поставлена серия опытов с целью уточнения закономерностей влияния водорода, продолжительности охлаждения отливок в формах, а также содержания серы и алюминия в стали (которые формируют неметаллические включения) на появление светлых пятен. Конструкционная Cr-Ni-Mo сталь выплавлялась в 150 кг индукционной печи. Сталь заливали в земляную форму и получали слиток сечением 140х140 мм. С целью совместной оценки влияния изучаемых факторов план эксперимента был составлен с помощью методов математического планирования (таблица 1).

После обработки результатов получили следующие зависимости:

, где где

– площадь светлых пятен в изломе,

– их количество.

Из полученных данных следует, что заметное влияние на появление дефектов оказывает продолжительность охлаждения слитка в форме. Роль водорода и серы оказалась несколько слабее, а воздействие алюминия незначительно. Влияние концентрации водорода и серы в металле на количество и размер образовавшихся дефектов оказалось одинаковым.

Наиболее сильный эффект оказывает симбиоз факторов: совместное воздействие серы и алюминия, концентрация водорода в металле в связке с продолжительностью выдержки отливки в форме. Таким образом, лабораторные эксперименты полностью подтвердили данные производственной статистики.

По итогам этих многолетних исследований была разработана технология, позволяющая полностью исключить появление светлых пятен в ответственных отливках. Следует отметить, что технологии бывают разного уровня: часть из них действует только в пределах одного предприятия, другие ― на многих отраслевых производствах. К последнему типу как раз и относится разработка, упомянутая ранее. На нее было оформлено авторское свидетельство № 215968, внедренное на ряде предприятий.

Водородные пробы

В предыдущем изложении читателю, если он смог дочитать до настоящего момента, уже могло надоесть бесконечное упоминание водорода. Но так ли он страшен? Может, его и вовсе нет в этой самой стали. И чем и когда определяют количество водорода в ней? Это тоже одна из проблем, решение которой постараюсь вкратце изложить ниже.

Для анализа содержания водорода в жидкой стали в процессе ее плавления и разливки используют два метода. Первый заключается в том, что в жидкую сталь погружается специальный зонд, где циркулирует инертный газ, а количество водорода, экстрагированного в зонд, определяется анализатором. Второй вариант ― отобрать пробу металла и в дальнейшем ее проанализировать с помощью соответствующего прибора. Первый способ не получил широкого распространения (прибор Hydris), для второго необходимо иметь технологию отбора проб, обеспечивающую представительность пробы и повторяемость результатов на используемом приборе.

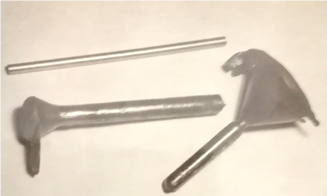

На момент событий, которые соответствуют появлению массового брака по светлым пятнам, в отраслевых предприятиях использовали метод отбора проб путем заливки жидкой стали в миниатюрную изложницу с получением карандашной пробы диаметром 10-12 мм. Их отбирали сталевары в процессе плавки, погружая ложку на длинном шомполе в ванну электродуговой печи или конвертора в момент его повалки между операциями продувки кислородом, а также на разливке. Проба получалась окисленной, требовала зачистки, что выполнялось с помощью наждачных кругов.

Как показали исследования, органическая связка наждачного круга попадала при зачистке на поверхность пробы и завышала результат анализа на 25-40%. После получения таких данных по требованию определенных людей, закрепленных на предприятиях для контроля качества исполнения продукции, была введена корректирующая поправка на 30% в сторону понижения от текущего результата анализа. Совершенно очевидная глупость, так как невозможно учесть, насколько завышен результат в каждом конкретном случае.

В противовес методу заливки в изложницу был предложен способ отбора проб в кварцевые трубки с внутренним диаметром 4-5 мм. Трубка погружается в металл, отобранный сталеваром ложкой, металл засасывается в трубку с помощью обыкновенной резиновой груши, затем охлаждается в емкости с водой. Можно также отбирать пробы из ковша через слой шлака, используя более длинные трубки. Проба получается не окисленной, имеет светлую блестящую поверхность и легко ломается на отдельные образцы, не требуя специальной отрезки механическими кругами. Это позволило стабилизировать повторяемость и достоверность результатов анализа на содержание водорода (рис. 10).

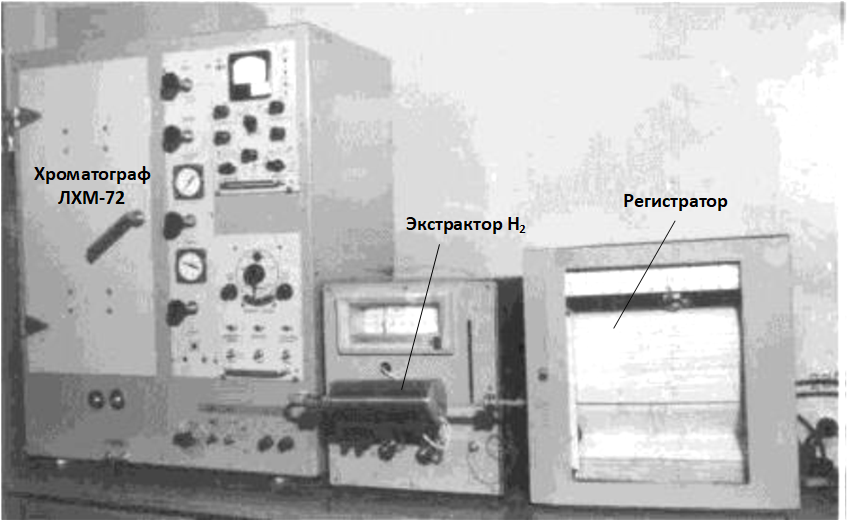

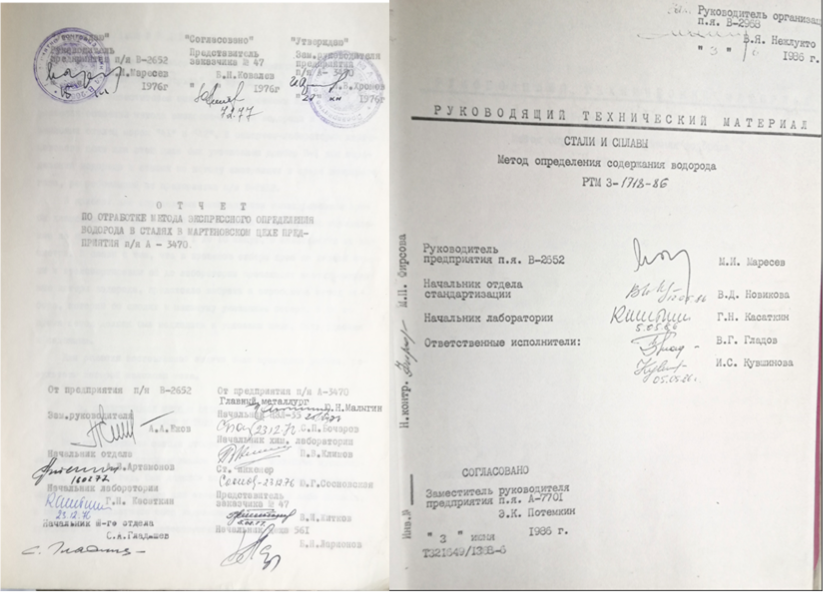

На некоторых специализированных предприятиях анализаторы водорода либо отсутствовали, либо использовались кустарно изготовленные стеклянные приборы вакуум-нагрева, которые обладали низкой производительностью. Один анализ выполнялся в течение 1,5–2 часов. Различные иностранные фирмы предлагали большой выбор анализаторов: RH-1, RH-404 LECO (США), H-500 ELTRA и др. Однако стоимость данных приборов начиналась от 50 тысяч долларов, на что отраслевое министерство средств выделить не могло. В результате большой подготовительной работы был предложен прибор В-1, в котором экстракция водорода из образца выполнялась при нагреве в среде аргона с регистрацией выделившегося газа с помощью хроматографа (рис. 11).

Прибор был распространен на семи предприятиях. Выпущен и утвержден отраслевой стандарт, который включал изложенный выше метод отбора проб и анализа водорода прибором В-1 (рис. 12). Участники работ были награждены медалями ВДНХ за научно-техническую разработку проблемы.

Влажность и лунные фазы

Проблемы, которые возникают в связи с присутствием водорода в стали, волнуют металлургов и по сей день не только в литье, но и в прокатном производстве листа и сортового проката. Эти трудности решаются также путем комплексного подхода к анализу производственного и изучению технологического процессов.

Изначально предполагалось, что современный процесс производства стали, предусматривающий внепечное вакуумирование жидкой стали в ковше (рис. 2), полностью снимет возникновение различного рода дефектов водородного происхождения в конечном металле. Оказалось, что это не совсем так. Водород действительно снижается до концентрации менее , гарантирующей отсутствие дефектов, но в процессе разливки на МНРС (машина непрерывной разливки стали) металл активно поглощает влагу из воздуха и дополнительно насыщается водородом. Не буду утомлять читателя физикохимическими формулами, которые описывают процесс разложения влаги воздуха на поверхности жидкой стали с образованием свободных ионов кислорода и водорода и термодинамическими условиями проникновения их в металл, поэтому приведу только статистические данные.

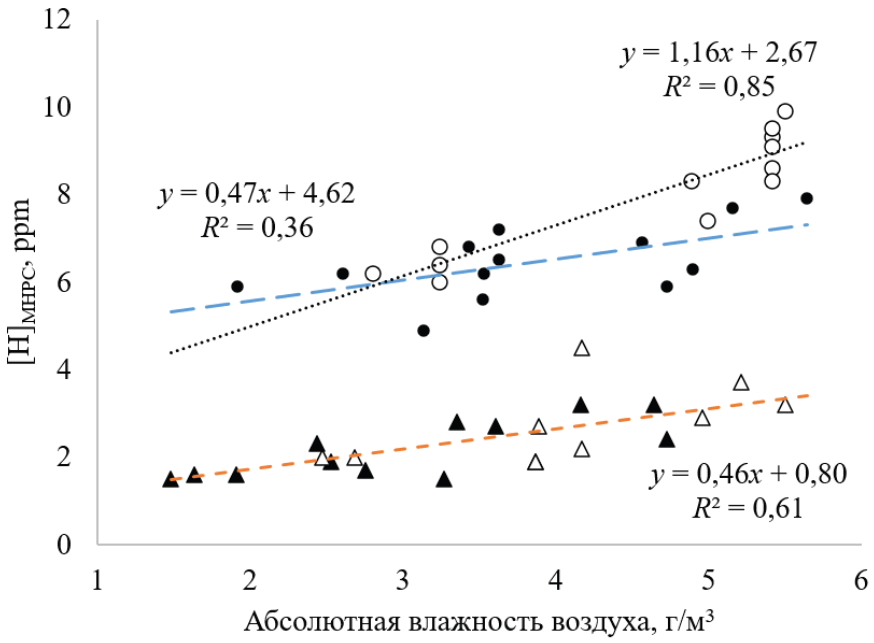

![Рис. 13. Зависимость содержания водорода в стали на этапе промежуточного ковша МНРС и в готовом прокате от концентрации [H] в полупродукте Рис. 13. Зависимость содержания водорода в стали на этапе промежуточного ковша МНРС и в готовом прокате от концентрации [H] в полупродукте](https://www.pvsm.ru/images/2025/01/08/problemy-sovremennoi-metallurgii-vodorod-fazy-luny-i-klimat-23.png)

Из рис. 13 видно, что концентрация водорода [H] в готовом металле зависит от содержания водорода в полупродукте, выплавленном в дуговой печи. В то же время после вакуумирования в ковше содержание водорода в готовом металле более высокое за счет поглощения его в процессе разливки. Таким образом, с точки зрения борьбы с водородом, несмотря на возможность удалять водород при ковшевом вакуумировании, следует выстраивать стратегию выплавки и обработки стали на протяжении всей технологической цепочки, начиная со сталеплавильного агрегата и заканчивая процессом разливки.

Концентрация водорода зависит не только от контакта с воздухом, но и от того, насколько этот воздух влажен.

В соответствии с рис. 14, повышение абсолютной влажности воздуха приводит к росту содержания водорода в металле перед разливкой. Эта закономерность проявляется как для длительно вакуумированного металла (80-90 мин), так и для ограниченно вакуумированного (30-40 мин). Отметим, что ограниченно вакуумированный металл с повышенным содержанием углерода (0,145-0,225% [С]) более чувствителен к повышению влажности (после обработки вакуумом он поглощает водород до более высоких концентраций), нежели низкоуглеродистый металл (0,035-0,075% [C]). Длительное вакуумирование нивелирует различия по насыщению металла водородом.

Водород может влиять на уровень брака и, соответственно, выход годного при производстве стали (отношение принятой к отправке продукции к общему объему ее производства). Причем это влияние очень многообразно. И прежде чем перейти к описанию конкретных факторов, определяющих, как водород влияет на выход годного стального проката, попрошу осмыслить следующую фразу: «Исследование влияния электромагнитного излучения с длиной волны 643 нм на кристаллическую ОЦК-решетку а-Fe с содержанием углерода 0,6%». Можно подумать, что речь идет о названии диссертации или о некоем отчете о научной работе. Однако если эту фразу перевести на простой человеческий язык, она звучит примерно так: «Влияние лунного света на стойкость рельсовой стали». 643 нм – это как раз длина волны видимого лунного света, а рельсовая сталь содержит 0,6% углерода. Это, конечно, язвительная шутка на способность завуалировать простые и даже не очень умные вещи путем формулирования заумных фраз. Влияние лунного света на что-либо в нашей жизни стало стандартной иронией.

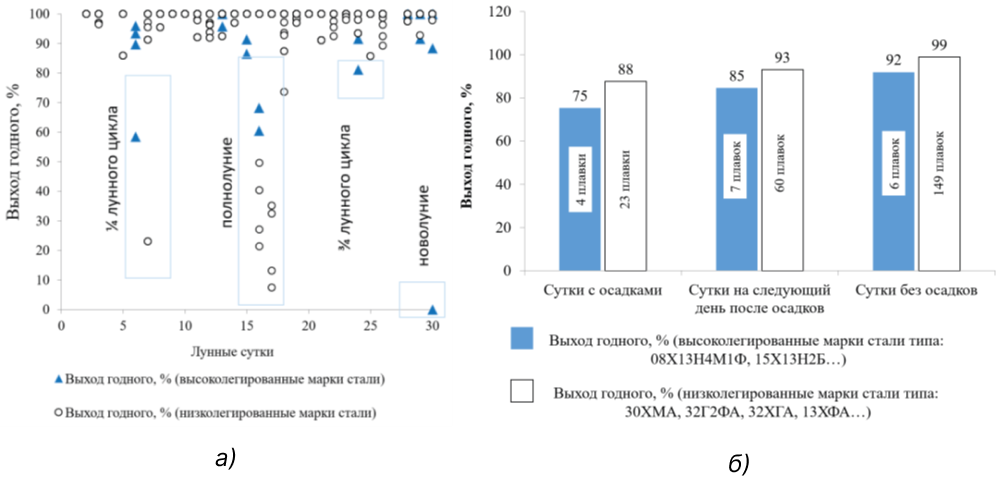

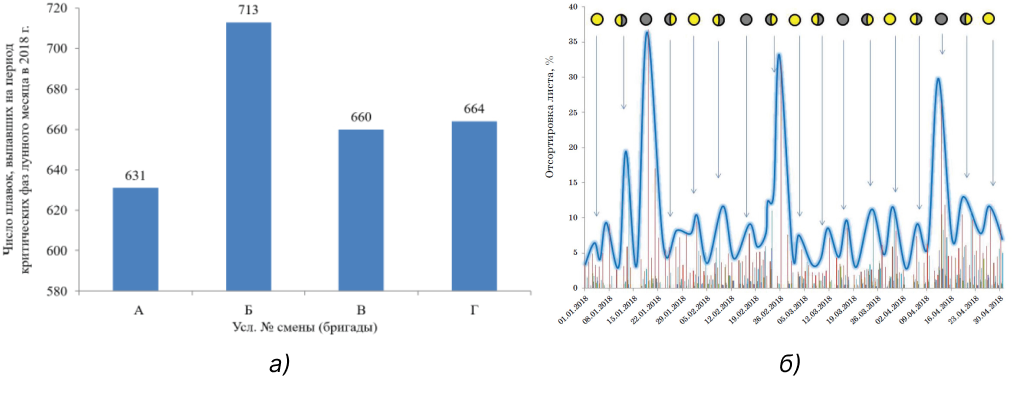

Однако не все так просто. Тщательно выполненные статистические исследования показали, что фазы Луны влияют не только на состояние человеческой психики, но и на качество металлургической продукции. И речь здесь идет о перемещении воздушных масс и количестве пасмурных дней, в которых отмечается повышенная влажность [2]. На рис. 15 приведены данные одного из предприятий о выходе годного, рассчитанные путем вычета отсортировки по всем видам дефектов из общего количества проката, полученного на установке непрерывного литья заготовок (НЛЗ).

Данные рис. 15 подтверждают, что Луна оказывает значительное влияние на выход годного, в данном случае через выпадение осадков. При этом нормализация ситуации наступает только на третьи сутки после факта выпадения осадков (рис. 15, б).

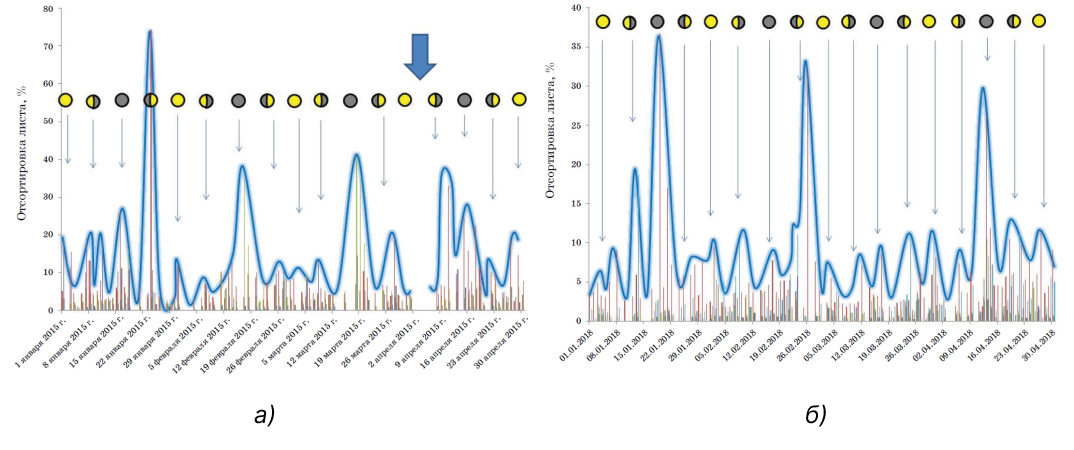

Выполнены также исследования на другом заводе, где установлена связь критических фаз лунного цикла с уровнем отсортировки прокатного листа в период с января по апрель 2015 и 2018 года (рис. 16).

На рис. 16 видно, что наиболее опасными являются периоды новолуния, полнолуния, 1/4 и 3/4 лунного цикла. Следовательно, при планировании производства сталей, дефекты в которых прямо или косвенно связаны с влиянием водорода, целесообразно учитывать фазы лунного цикла. Необходимо организовывать производство на металлургическом предприятии таким образом, чтобы проводить ответственные плавки водородочувствительных сталей в перерывах между критическими фазами Луны (1/4, полнолуние, 3/4, новолуние). В эти интервалы наблюдаются большие значения температуры точки росы и меньшие значения парциального давления паров воды, что обеспечивает минимальную склонность атмосферной влаги к конденсации. Такой подход к планированию плавок приведет к систематическому снижению содержания водорода в сталях и сокращению отсортировки металлопродукции.

Абсолютная и относительная влажности атмосферы влияют на качество металла и выход годного, поскольку это влияние объясняется воздействием вносимого влагой водорода на образование дефектов в стали ― газовых и подкорковых пузырей, трещин, флокенов, перфорированных отверстий и т.д. Абсолютная влажность характеризует концентрацию паров воды в воздухе, а относительная ― способность H2O конденсироваться на поверхности шихтовых и добавочных материалов. Более общим фактором, связанным с влажностью и отражающим среднегодовой уровень насыщенности влагой нижних слоев атмосферы и поверхности материалов плавки, может быть количество дней в году с крупнодисперсными осадками (дождями и снегом) на рассматриваемой местности.

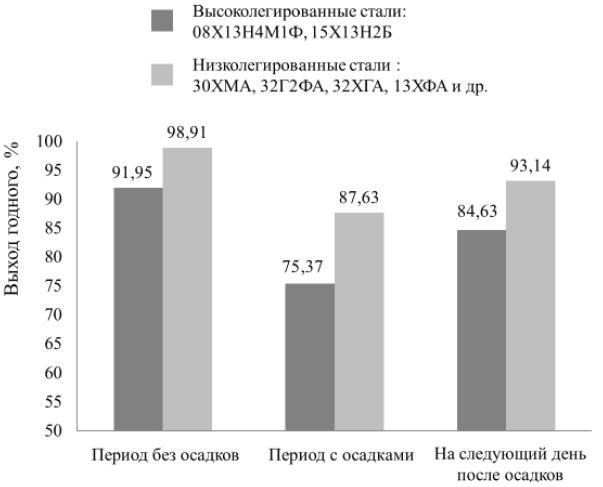

Чтобы провести исследование динамики уровня выхода годных непрерывно литых заготовок в период выпадения осадков (до этого периода и после него), проанализировали промышленные данные металлургического завода. Были изучены две группы марок стали: высоко- и низколегированные. Разливка стали производилась в период с января по апрель 2019 г. Средний выход годной непрерывно литой заготовки для низколегированных и высоколегированных сталей в дни без осадков, с осадками и на следующий день после осадков представлен на рис. 17.

В периоды с атмосферными осадками (снег или дождь) выход годных заготовок на заводе значительно ниже, чем в периоды, когда дождя и снега не наблюдалось. Для низколегированных марок стали уровень выхода годной непрерывно литой заготовки в периоды с осадками снижается с 98,91% до 87,63% (на 11,3%), для высоколегированных марок это уменьшение происходит с 91,95% до 75,37% (на 16,6%). Рост отсортировки при осадках обусловлен увеличением в разливаемой стали следующих дефектов: раковин, трещин, горячих разрывов, загрязненности неметаллических оксидных включений.

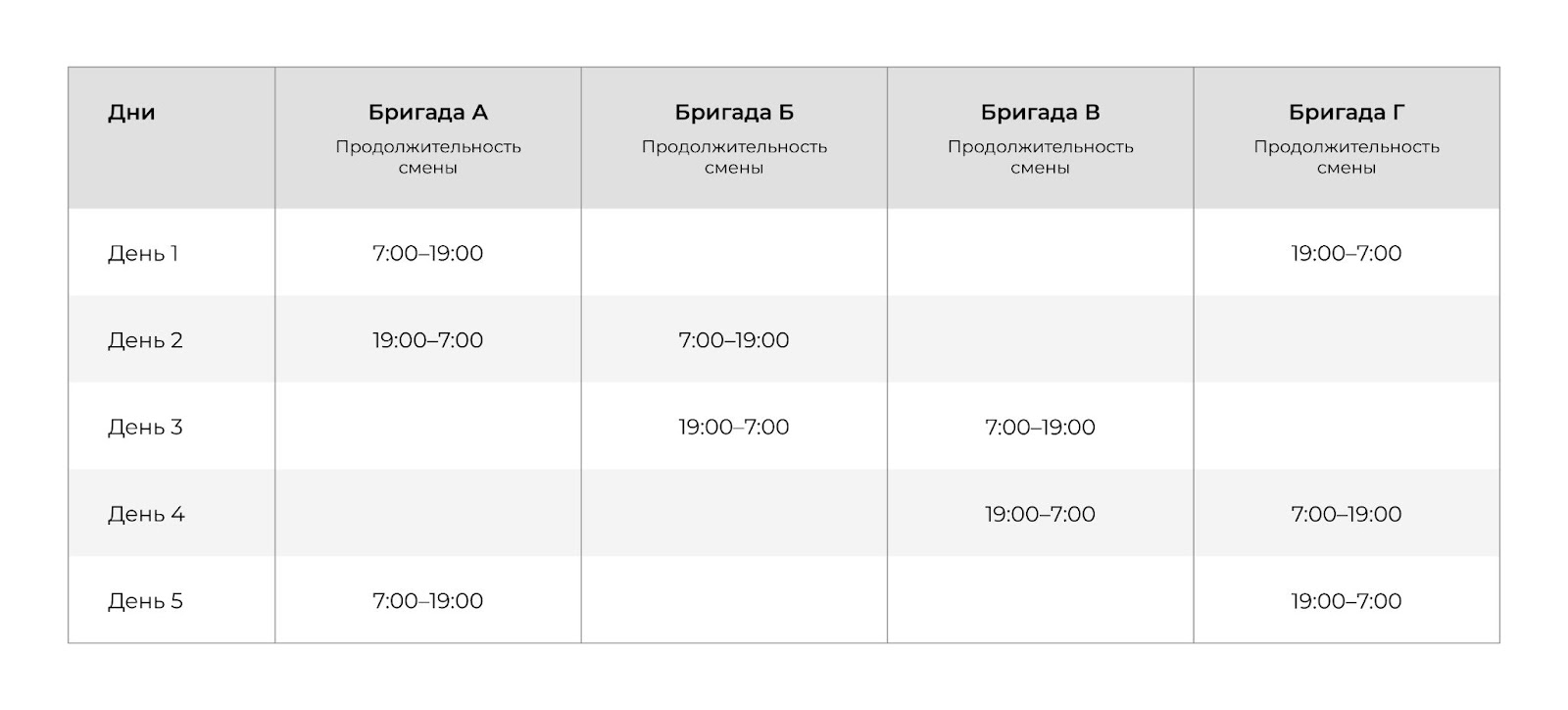

В связи с периодичностью фаз Луны и связанными с ними периодами атмосферных осадков возникает опасность постоянного попадания в эти периоды некоторых бригад сталеваров, обслуживающих плавильные и разливочные агрегаты. Современное плановое расписание рабочих смен в условиях 12-часового рабочего дня выглядит следующим образом:

Согласно данному распределению в году (с учетом длительности лунного месяца 29,53 календарных суток) на период критических фаз лунного цикла – времени с наиболее высоким содержанием паров воды в атмосферном воздухе – одна из бригад может преимущественно попадать в эти неблагоприятные периоды (рис. 18). Остальные три будут работать в условиях, когда отмечается меньшее давление паров воды в окружающей среде, что, в свою очередь, будет влиять и на содержание водорода в металле, и на выход годного.

Можете оценить данную ситуацию? Несколько бригад работают на одном производственном участке практически в одних условиях, сменяя друг друга. При этом показатели качества одной заметно хуже других. Не помогает обмен опытом с передовыми бригадами, моральное воздействие, наказания администрации. А всего-то нужно посмотреть на график работы бригады – не совпадает ли он постоянно с неблагоприятными погодными условиями (какую бы издевательскую насмешку это не вызвало у прагматичных производственных руководителей ― фазы Луны у них виноваты!). Отмечая подобный факт, необходимо подчеркнуть важность всех обстоятельств, которые сопровождают современное металлургическое производство.

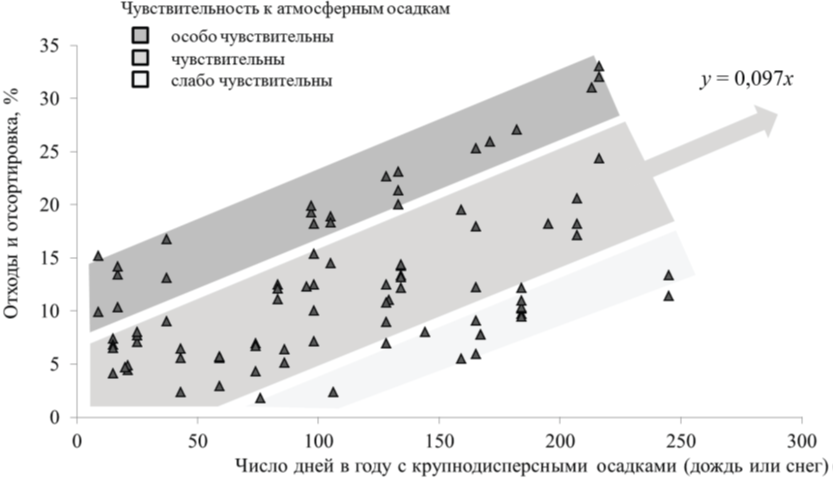

Весьма интересно, что влияние крупнодисперсных осадков (дождя, снега) на выход годной продукции характерно не только для отечественных предприятий, но и металлургических производств по всему миру.

Была создана база [2], которая включает данные предприятий, расположенных в 35 точках Земли по 90 предприятиям на самых разных широтах: практически от экватора (Сингапур) до 60-й параллели северной широты (Череповец, Укселесунд). Выход годного оценивали в виде отношения массы годной металлопродукции к массе разливаемой стали. Отходы и отсортировка – это 100% за вычетом выхода годного в процентах.

На рис. 19 видно, что уровень отходов и отсортировка на металлургических предприятиях мира растет при увеличении числа дней с крупнодисперсными осадками в году. Данная зависимость прослеживается для заводов, расположенных на разных континентах и материках с различными климатическими и погодными условиями, в странах, имеющих неодинаковый уровень технологического развития. Имеет место также разброс точек, но он обусловлен различным техническим оснащением предприятий, сортаментом металлопродукции, технологией, иными особенностями местного климата. Полученные данные могут послужить основой для рекомендаций по наиболее оптимальному территориальному размещению новых строящихся металлургических предприятий с точки зрения влияния климата на качество выпускаемой в них продукции, расчету срока их окупаемости. Но это уже выходит за рамки данной статьи.

В заключение хочу сказать, что авторами работы [2] создана программа ЭВМ H2O-Steel, позволяющая корректировать технологию выплавки стали таким образом, чтобы с учетом химического состава металла, типа получаемого продукта, технологии и складывающихся погодных условий прогнозировать угар основных легирующих элементов, уровень отсортировки по различным группам дефектов и рекомендовать оптимальный план плавок стали.

Резюме

Наши предки, осваивая получение губчатого железа в примитивных волчьих ямах, не так уж были не правы, обращая внимание на хорошие погодные условия, исполняя при этом молитвы с призывом к сильному и горячему ветру (других способов воздействовать на ветер не было), выбирая древесный уголь только из лиственных пород (дуба, бука, березы). Весь процесс в целом напоминал колдовство и магию, хотя в действительности он был просто основан на предыдущих многочисленных неудачных опытах. И нередкие находки железных изделий двухтысячелетней давности показывают, что древние металлурги с проблемами, перед ними стоящими, успешно справлялись.

Сегодня очевидно, что металлургия всегда была тесно связана с влиянием климата. По мере расширения масштабов металлургического производства, усложнения процессов, технологии и оборудования, появилась уверенность, что человек все сможет, все преодолеет. В том числе перестали обращать серьезное внимание на связь металлургического производства с климатом. Однако до сих пор влияние погодных условий на качество металла остается весьма существенным.

Современное металлургическое производство ставит перед металлургами еще больше задач, и все сложнее и сложнее. Но сейчас в распоряжении специалистов гораздо больше средств – опыт предыдущих поколений, приборная и инструментальная база, мощный статистический аппарат и аналитика, компьютерная техника. Но проблемы будут возникать потому, что растут требования к производимым материалам, а успешное их решение, как показывает опыт развития, несомненно, наступит.

Литература

1. Касаткин Г.Н. Водород в конструкционных сталях. - Москва, изд-во ЛАНИТ, 2015, 245 с. Издание 2-е, переработанное и дополненное.

2. Подкур С.В., Котельников Г.И., Сёмин А.Е. Металлургия. Погода. Климат. – Москва: Издательский Дом НИТУ МИСИС, 2023. – 856 с.

От редколлегии блога ЛАНИТ

К сожалению, это последняя статья Георгия Николаевича Касаткина. 8 октября 2024 года его не стало. Это был удивительный человек с энциклопедическим багажом знаний, готовый с радостью ими делиться. Он был открыт всему новому, заражал нас своими идеями, вдохновлял. С ним всегда было весело и интересно. Чувство юмора, интеллигентность и душевная чуткость сделали Георгия Николаевича нашим любимым автором и другом.

Автор: GKasatkin