Здравствуйте. Мы производим металлические изделия. Штамповка, сварка, покраска, упаковка. Год назад я познакомился с «Теорией ограничений» (далее ТОС). И попытался представить, как теорию из книг можно применить на практике. Деревья, диаграммы, тучи и прочие термины этого учения никак не укладывались в русский менталитет производственника. Почему русский? Потому что в России, все методики (ТОС, «Бережливое производство» и т.п) плохо приживаются на предприятиях. И не нужно говорить, что есть удачные проекты. Да, они есть. Но чем ниже по служебной лестнице находится работник, тем его отношение к этим нововведениям хуже. Ниже — хуже. Дело в том, что такой работник не видит картины в целом. Да и ему не надо. Не его это забота. Сказали карточки клеить на ящик, значит, будем клеить, а то премии ещё лишат. Задача грамотного руководителя брать от каждой теории что-то очень ценное. То, что можно применить, используя простые алгоритмы и методы вычисления.

В целом мне понравилась ТОС. Но из неё я взял только те положения, которые легко переносятся в производственную реальность. Буфер, цветовая схема, управление по MTO и MTA (производство на заказ и для обеспечения наличия) и т.п. — это то, чем идеально можно оперировать в производственной среде. А тучи, деревья и прочие природные явления плохо приживаются в головах сотрудников. Мне кажется, туча определений и метафор мешает, блокирует работу и без того неповоротливого ума среднестатистического сотрудника. Умным это не надо, а глупым не поможет. Здесь следует помнить одно. В книге Айн Рэнд «Атлант расправил плечи» есть замечательные слова. В кратком пересказе они звучат так: «В мире нет противоречий. Если вам кажется, что вы столкнулись с противоречием, проверьте исходные данные, в них ошибка». Всё! Это всё, что нужно усвоить. Должно работать, а не работает, проверяйте исходные данные. Здравый смысл вам в помощь. А можете строить тучи и деревья, вводить инъекции и дальше путать сотрудников.

Итак, как мы перевели теорию в алгоритмы? Начали с ПО. Писали и пишем до сих пор сами. Использовать excel для воплощения красивой теории – ловить бабочек рыболовной сетью. Хотя, если вы расширите штат и наймёте сотрудника по наполнению ячеек, то office ваш вариант. Всё должно быть автоматизировано сразу, чтобы не переделывать.

MTO (производство на заказ)

Менеджеры принимают и размещают заказ в производственный план (MTO). Программа просчитывает процент выполнения в зависимости от наполнения склада и раскидывает склад по заказам в зависимости от даты отгрузки, приоритета и количества. Кладовщик ежедневно заносит данные в базу о приходах с производства, с компьютера или с телефона (android приложение) через штрихкод. Кстати мы уходим от стационарного рабочего места кладовщика. Причина – ошибки при занесении на склад. Сделали одно, занесли другое. Ошибка в одном клике влияет на работу системы. В случае с телефоном и штрихкодом эту проблему удалось минимизировать. Кладовщик сканирует коробку прямо из зоны временного склада и в один клик заносит в базу.

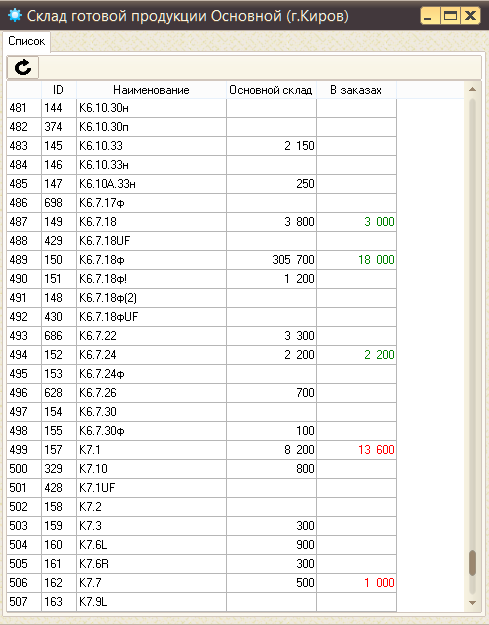

Склад готовой продукции:

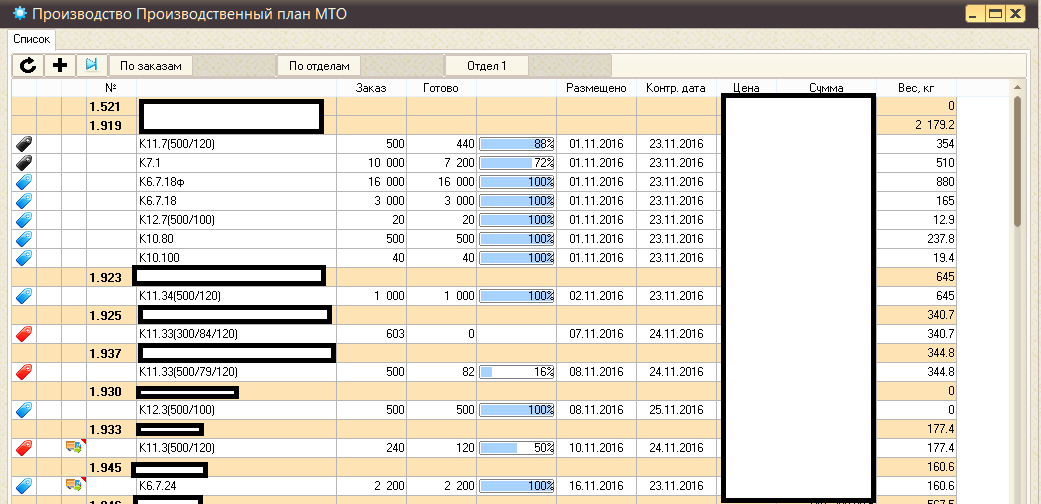

План MTO:

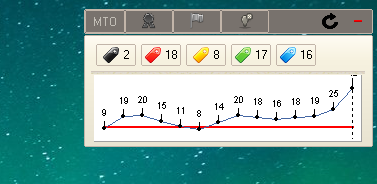

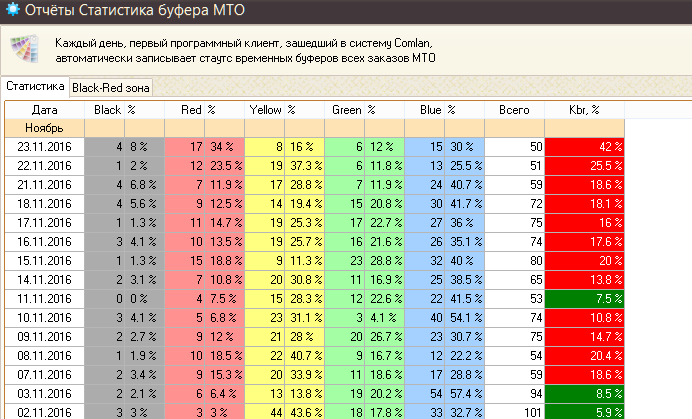

Система отслеживает временной буфер (время от момента поступления заказа до момента наступления контрольной даты) каждого заказа и записывает в базу процентное отношение буферов по цветам. На картинке ниже это представлено как виджет для рабочего стола, график показывает процент красно-чёрных заказов. Согласно теории их не должно быть более 10%. Как видите, у нас есть над чем работать.

Виджет MTO для рабочего стола:

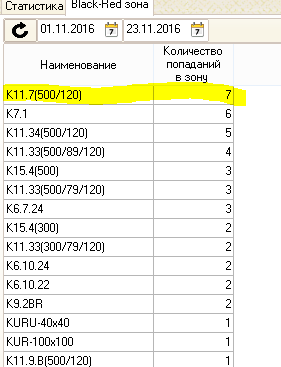

Можно посмотреть какие изделия чаще всего оказываются в красно-чёрной зоне. И им уделять особое внимание (в сезон держать на складе большее количество). Например, изделие К11.7(500/120) за 22 дня попало в эту зону 7 раз. Следовательно, идём на производство и думаем, как это исправить.

Статистика попаданий в красно-чёрную зону:

База данных по буферам на каждый день:

В следующий раз расскажу про реализацию у нас механизма MTA (производство для обеспечения наличия).

Автор: Comlan