История создания электромобиля «Кама-1» уже начала обрастать мифами: что это обновленная «Ока» или перелицованный Fortwo, что сделан электрокар только из российских деталей и продавать его начнут уже в 2021 году.

Мы поговорили с двумя ведущими инженерами Павлом Цветковым и Алексеем Тарасовым из Инжинирингового центра СПбПУ — людьми, которые непосредственно разрабатывали «Каму-1». Поговорили про разработку, начинку, заказчиков и трудности. Если коротко: прототип машины получился интересный, а вот ее будущее пока туманно.

Этап 1. Что происходит до проектирования

Начну с того, что автомобиль разработали не камазовские конструкторы.

Проект «Создание “умного” цифрового двойника и экспериментального образца малогабаритного городского электромобиля с системой ADAS 3–4-го уровня» создали в Инжиниринговом центре СПбПУ. КамАЗ — заказчик и индустриальный партнер, он совместно с государством профинансировал разработку. Представители предприятия сформулировали первоначальные требования, при этом в производстве запчастей для прототипа КамАЗ не участвовал.

Первоначальные требования оказались довольно общими, так что перед группой разработчиков встал выбор, как перед былинными богатырями у путеводного камня. Можно пойти «налево»: взять уже существующую платформу крупного автоконцерна, придумать новый обвес и выдать за новую российскую разработку. Или отправиться «направо»: начать разработку с нуля, создать собственный электродвигатель, батарею и все другие элементы, включая чипы в контроллерах. А когда закончатся время и деньги, сказать, как в анекдоте про лошадь: «Ну не смогла я». Ребята из СПбПУ пошли «прямо» — проектировали авто, как написано в учебниках, но с современным ПО и без ограничений на использование уже существующих компонент.

Почему А-класс, а не популярные SUV или В

Любой электрокар для потребителя сейчас и в ближайшие годы будет стоить значительно больше сравнимой по характеристикам машины с ДВС. Поэтому электромобили будут покупать в значительном количестве только в двух случаях: либо это субсидирует государство в рамках каких-нибудь «зеленых» инициатив, либо покупатели — крупные структуры с большим автомобильным парком. Последних не так много, это логистические компании, городской транспорт и… каршеринг!

Именно на эту нишу изначально нацелен проект, ведь именно в каршеринге нужен компактный, недорогой, но удобный автомобиль для массового пользования в черте города.

Вдобавок, создавая новую автомобильную платформу, проектирование разумно и логично начинать именно с малого автомобиля.

Сделать из компактного электрокара машину с большей колесной базой проще, чем идти в обратную сторону.

В «Каму-1» как раз закладывали возможность расширения модельного ряда до полноценного пятидверного автомобиля B-класса.

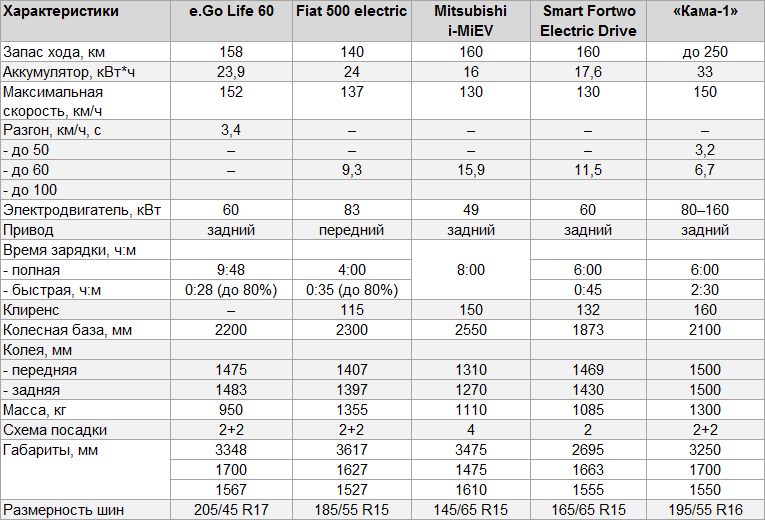

Если по учебнику, на предпроектном этапе, кроме сферы применения, определяют круг потенциальных конкурентов. В целом на рынках Европы, Китая, стран Азии и Америки не так уж и много автомобилей этого сегмента. Из самых известных — Smart Fortwo Electric Drive, Fiat 500 electric, Mitsubishi i-MiEV и e.Go Life. Правда, когда наш проект стартовал, о последней модели еще почти ничего не знали.

Этап 2. Разработка технических требований — это когда надо описать все и вся

Понимание рынка — это даже не начало проекта. Начало — это разработка технических требований, когда абстрактные представления о запросах потребителей, стоимости и свойствах автомобиля превращаются в цифры конкретных характеристик.

Сначала формируют VTS (vehicle technical specification), в которой описывают общие целевые характеристики автомобиля: колесную базу, колею, габариты, свесы, мощность, дальность пробега и так далее.

Потом на базе VTS создают другой документ, так называемый product definition. Это очень подробное описание автомобиля: как он будет выглядеть для конечного пользователя, какими функциями будет обладать.

Например, туда входит информация о том, что в машине должен быть козырек, который откидывается сверху, а также может поворачиваться и закрывать солнце, светящее в боковое стекло. Или что камера заднего вида будет располагаться там-то.

Некоторые из параметров задают жестко, без возможности изменений, а другие уточняют в процессе проектирования.

Этап 3. Эскизный проект и подготовка ТЗ — теперь можно и нарисовать

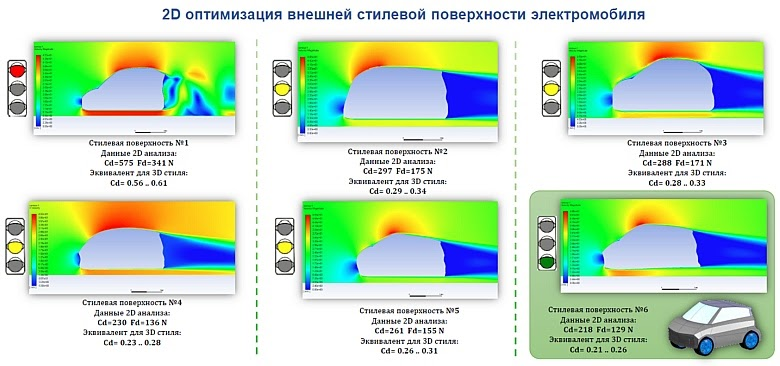

Дальше работа строится так: сначала создают стилевое решение автомобиля, потом — эскизную компоновку автомобиля в целом, компоновку узлов и деталей и наконец макеты этих узлов.

Для разработки стилевого решения университет привлек внешних подрядчиков. Сначала дизайном занималась российская компания, но что-то пошло не так, и заканчивать пришлось одной итальянской фирме.

Результатом работы стали обычные двухмерные эскизы, скетчи и рисунки. На основе этих эскизов уже своя команда модельеров готовила 3D-модели, по которым определялись габариты автомобиля и компоновочный объем, и разрабатывала интерьер.

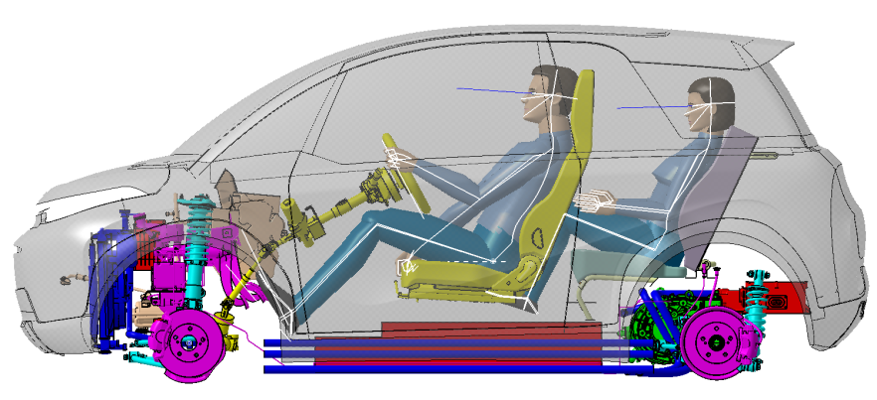

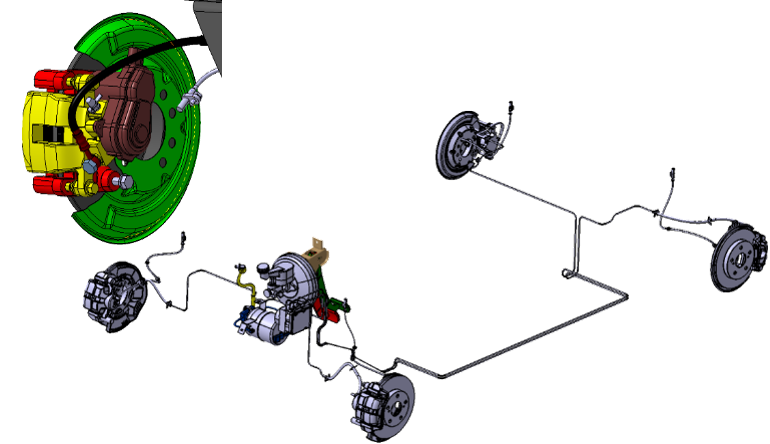

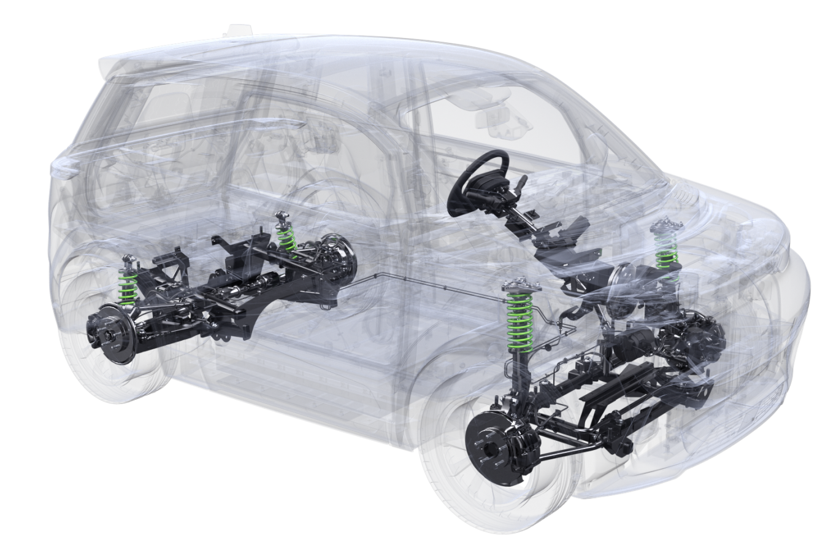

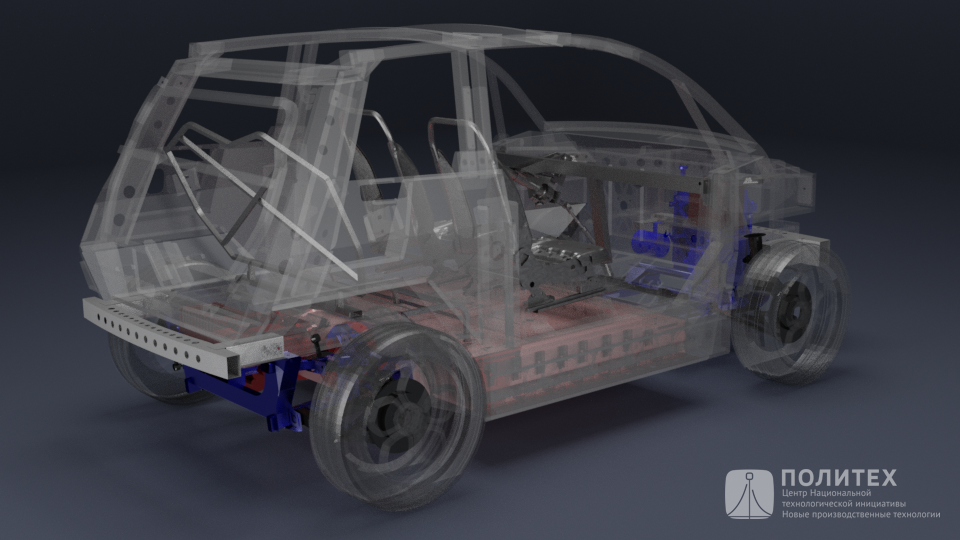

Как ведется компоновка? Сначала определяют схему шасси, решают, какой будет привод — передний или задний, где будет стоять мотор. В «Каме-1» двигатель стоит сзади, рядом с ведущими колесами. Такой вариант за счет загрузки задних колес обеспечивает хороший разгон, высокую проходимость и маневренность.

Затем прорабатывают схемы посадки, вместимости и обзорности. Определяют положение водителя и пассажира. В точку посадки размещают разные манекены, чтобы задать диапазон размеров для сидений, стоек, педалей, границ подкапотного пространства.

На виртуальный остов машины навешивают все необходимые компоненты. Сначала используют габаритные модели, кубики и параллелепипеды, чтобы зарезервировать место. По мере проработки узлов и компонентов компоновка становится все более подробной. По покупным узлам у производителей обычно уже есть готовые 3D-модели, остальное приходится отрисовывать самостоятельно.

В ходе наполнения постоянно следят за тем, чтобы новый элемент не нарушал ранее заданных граничных условий, — для этого есть куча правил, регламентов и требований. Так как отследить все соответствия вручную невозможно, для этого используют специализированное ПО.

В компоновочной модели хранятся все варианты конструкции, все компоненты, которые можно применить. В ней проводят проверки на соответствие регламентам и требованиям по геометрической интеграции. Модель включает и все результаты проверок, например прокачки подвески, зон обзора водителя, положения сидений.

Когда почти все подобрано, из компоновочной модели создают цифровой макет. В нем уже нет никаких вариантов, все узлы и компоненты зафиксированы. Эта конфигурация утверждена и проверена на все требования. В цифровом макете постепенно собирают готовый автомобиль, который потом передадут на изготовление.

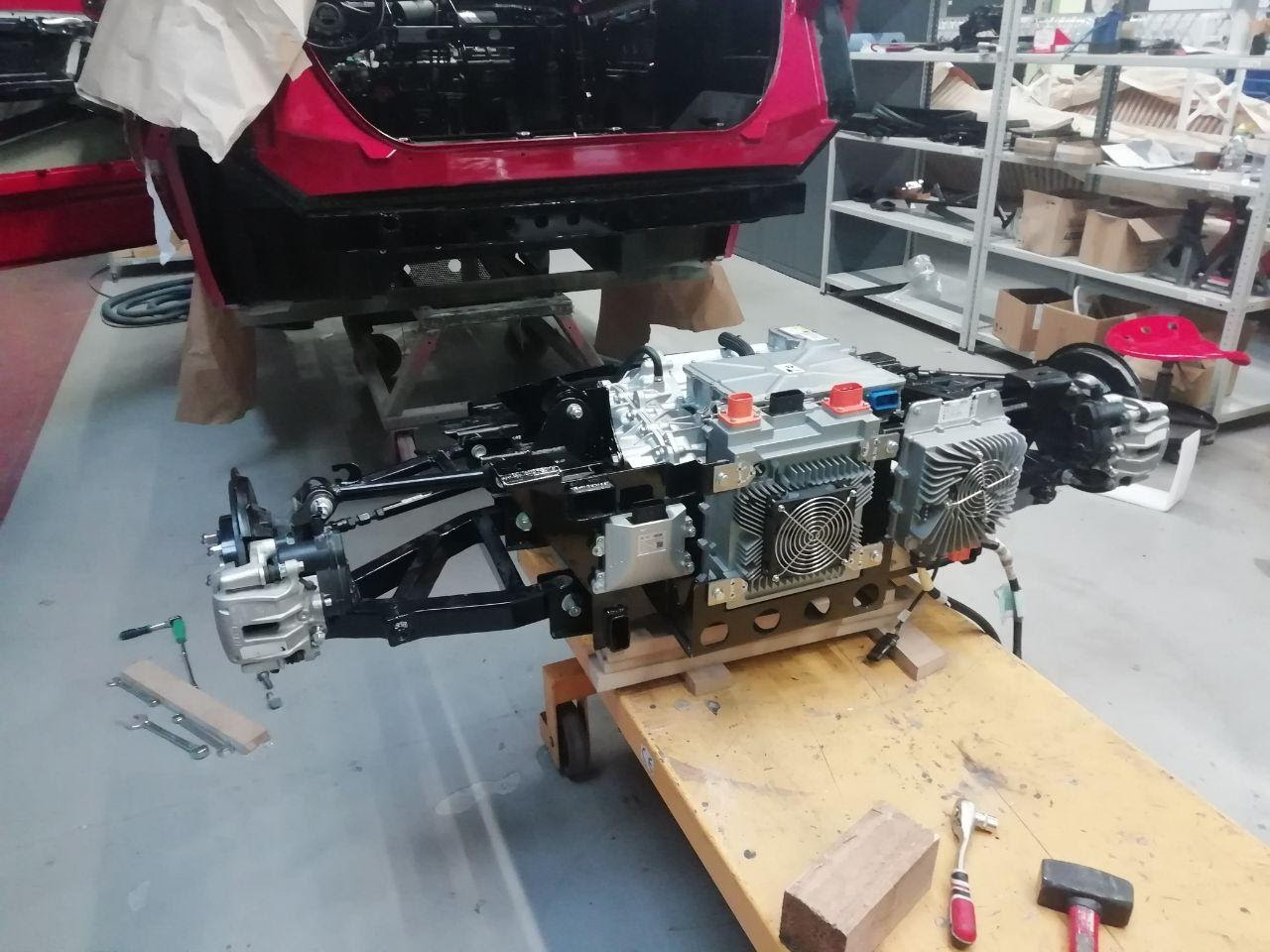

Мотор и батарея нашлись только у китайцев

Двигатель подбирают под технические требования автомобиля. В VTS и product definition есть набор параметров: целевой пробег, скорость разгона и максимальная скорость движения.

По ним делают тягово-динамический расчет, который выдает требуемые характеристики: мощность электродвигателя, его обороты, передаточное число трансмиссии, емкость аккумуляторной батареи, ток отдачи аккумуляторной батареи и так далее. И уже по ним подбирают связку «электродвигатель — батарея».

Для «Камы» подходящего российского движка не нашлось, а проектировать с нуля не было ни времени, ни финансов. Оставался вариант выбрать из существующих серийных моделей европейского или китайского производства (прототипы и перспективные движки никто университету бы и не продал). По мощности отобранный образец превосходил требования, превращая «трехдверку» в резвый электрокар. Зато его без изменений можно будет использовать в пятидверном варианте «Камы».

Батарея в автомобиле собрана на базе ячеек Li-NMC, изготовленных в Китае. Корпус с системой управления и подогрева спроектировали и рассчитали сотрудники Инжинирингового центра. По заданным размерам и параметрам его изготовил все тот же производитель ячеек.

Но вернемся к процессу разработки. Полученные на этапе эскизного проекта технические решения группируют в технические предложения по конструкции электрокара. А в сумме технические предложения и технические требования — это и есть техническое задание.

На подготовку этих документов у разработчиков «Камы-1» ушло полгода. А затем начались полтора года активной работы по воплощению всех этих идей в «железе».

Этап 4. Цифровой двойник создавали в собственном ПО

Обычно на изготовление прототипа автопроизводители тратят 3–5 лет. Питерцам помогло наличие собственной платформы для создания цифровых двойников и проведения испытаний — CML-Bench. Для проектирования использовали популярную среди автопроизводителей CAD-систему Dassault CATIA.

С самого начала, как только появился цифровой макет, разработчики начали формировать цифровой двойник электромобиля.

Цифровой двойник — это не просто трехмерная модель, а комплекс взаимосвязанных моделей, отражающих физико-механические свойства применяемых материалов, свойства сварных соединений, кинематику подвески, электрическую подсистему и другие элементы. Они перекрывают почти все возможные расчеты, которые можно производить с автомобилем.

А расчетов проводят немало: жесткости, прочности и вибраций в различных режимах, расчет климатики салона, расчеты по динамике, управляемости и устойчивости автомобиля, по кинематике подвески.

Цифровой двойник позволил провести большую часть испытаний виртуально, значительно сэкономив время и бюджет разработки. На изготовление передавали уже полный набор требуемых документов и моделей.

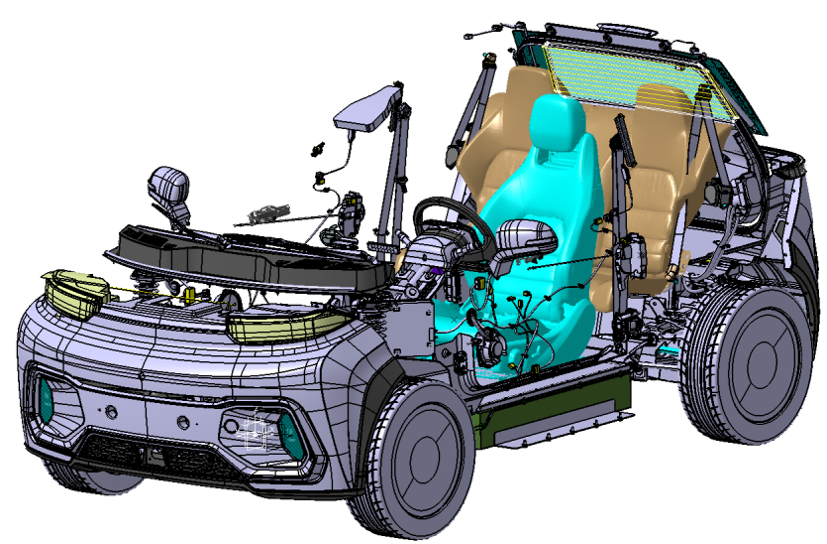

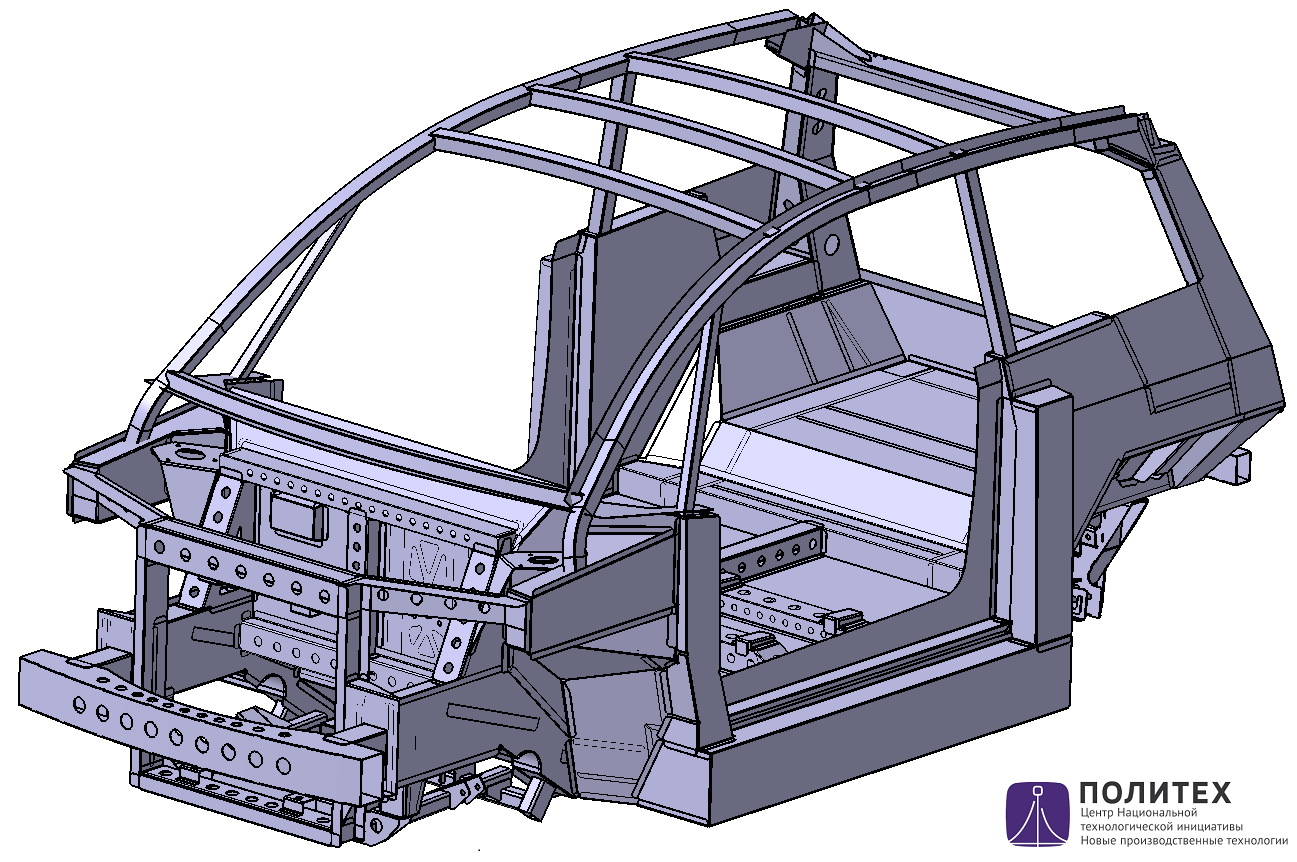

Кузов в «Каме-1» разработали полностью с нуля. Из готовых изделий там только стеклоочистители, стеклоподъемники, ремни безопасности и замки. Работы по изготовлению уникальных запчастей и сборке электрокара проводил субподрядчик — предприятие, специализирующееся на создании прототипных образцов автотранспорта.

Этап 5. Реальный прототип, и чего в нем нет

Сначала сразу скажу, чего в показанном прототипе «Камы-1» еще нет. Отсутствует фронтальная подушка безопасности. Обычно она прячется в руле, а здесь на нем расположен дисплей. Прорабатывали вариант использования подушек, которые располагаются в надоконном брусе. Но окончательное решение еще не приняли.

Нет в прототипе и системы полуавтономного управления ADAS. Вообще ADAS — это камазовская разработка, и в рамках проекта только структурно разместили все электрооборудование и электронику, чтобы эту систему можно было интегрировать. Управление газом, тормозом и рулем на автомобиле реализуют через CAN-шину. В дизайн кузова заложили места крепления под все необходимые камеры машинного зрения, радары, лидары, парктроники. Если все это поставить и настроить, тогда машина действительно покажет все обещанные чудеса: торможение в экстренной ситуации, предотвращение наезда на пешехода, следование в полосе, помощь в пробке, автоматическую парковку, автоматический выезд с парковки и так далее. В серийном автомобиле, если он будет, ADAS появится.

А теперь о хорошем. Использование цифрового прототипирования позволило с первого раза собрать машину, сравнимую по качеству с предсерийным образцом. «Кама-1» — это первое воплощение в металле всего того, что спроектировали в университете. Сборку электрокара закончили 4 декабря, а уже 10 декабря он был на выставке. Времени на ходовые испытания и тем более опытную эксплуатацию не было. При этом машина просто взяла и поехала.

Конечно, какие-то недоработки инженеры обнаружили, но мелкие. В одном месте надо увеличить зазор, чтобы при прохлопе дверей не было контакта лакокрасочного покрытия. В другом — изменить место крепления блока переключателей стеклоподъемников. В третьем — перенести реле кнопки открытия двери багажника из-за проблем с электромагнитной совместимостью. Такие мелочи некоторые автопроизводители выявляют и устраняют уже после запуска в серию.

На «Каме-1» все эти мелочи тут же исправляли в цифровом двойнике, сразу проводили пересчет и проверку граничных условий, так что КамАЗу передали уже «отполированную» документацию.

Когда можно будет купить

Как бы ни хотелось назвать «Каму» предсерийным электромобилем, это все-таки только прототип. Никто еще не занимался технологической подготовкой производства, не решал, где, как и на чем производить машину, какие запчасти делать самим, какие — закупать у поставщиков. На это уйдет несколько лет как минимум.

Пока КамАЗ профинансировал проектирование и получил цифровой двойник прототипа. Теперь ему надо просчитать экономическую модель, разработать инвестпроект, подготовить все к серийному производству.

Впрочем, они могут все сделать быстро. По слухам, площадку уже подобрали. Вдобавок, если кто-то из каршеринговых или логистических компаний сделает «предзаказ», шансы пойти в серию у «Камы-1» значительно возрастут. А чтобы цена на электрокар попала в озвученные пределы (1–1,3 млн рублей), по мелькающим в СМИ цифрам, серия должна быть на уровне 20 тыс. авто в год.

Автор: Светлана Болгова

![Мой опыт собеседования в Google [оффер на L5] Мой опыт собеседования в Google [оффер на L5]](https://www.pvsm.ru/wp-content/plugins/contextual-related-posts/timthumb/timthumb.php?src=http%3A%2F%2Fwww.pvsm.ru%2Fimages%2F2023%2F12%2F05%2Fmoi-opyt-sobesedovaniya-v-Google-offer-na-L5.jpg&w=100&h=100&zc=1&q=75)