Сегодня хочу рассказать вам о нашем опыте разработки систем охраны колодцев кабельных смотровых, которые находятся в ведении операторов связи. Вот уже 9 лет мы занимаемся этой сложной темой. Сколько технических решений было опробовано, сколько «копий сломано» за это время, и вот по каким причинам:

Сегодня хочу рассказать вам о нашем опыте разработки систем охраны колодцев кабельных смотровых, которые находятся в ведении операторов связи. Вот уже 9 лет мы занимаемся этой сложной темой. Сколько технических решений было опробовано, сколько «копий сломано» за это время, и вот по каким причинам:

Во-первых, агрессивная среда колодца (перепады температур, затопление) губительна для любой электроники;

Во-вторых, монтаж в условиях колодца не удобен — требует различных этапов герметизации и продуманных рекомендаций от производителя.

Прибавьте к этому низкую рентабельность (техническое решение обязано быть недорогим, ведь колодцев как минимум сотни в рамках каждого филиала) и необходимость нести ответственность за результат, который в таких условиях мало предсказуем — вот вам и комплекс причин, почему этим направлением занимается всего несколько производителей в мире.

Нас же «занесло» в эту тему «ветром истории». Так исторически сложилось, что с темы контроля линейно-кабельных сооружений, частью которой является охрана колодцев, начинался наш аппаратно-программный комплекс «Ценсор-Технотроникс». Поэтому мы оказались вовлечены в этот вопрос, и сейчас наш интерес определяется в большей степени ответственностью перед многочисленными пользователями и профессиональной гордостью, чем уровнем доходности продукта.

Для справки: почему необходимо охранять кабельные колодцы?

Для тех, кто далёк от этой темы, хочу пояснить, что колодцы кабельной канализации – это часть линейно-кабельных сооружений, находящихся в ведении оператора связи ещё с советских времён. Через кабельные колодцы осуществляется доступ к магистральному кабелю, который является желанной добычей для БОМЖей и других злоумышленников. Кроме того, сама чугунная крышка представляет интерес для искателей металлолома. И, наконец, последняя опасность, от которой избавляет постановка колодцев на сигнализацию – это несанкционированная прокладка кабеля операторами-конкурентами, не имеющими своей собственной инфраструктуры (кабельной канализации).

Первый блин — комом

Первое решение, которое существовало на рынке в начале двухтысячных и производилось нами – это контроль колодцев на базе контроллера УСИ96К. В ходе эксплуатации оказалось, что оно не удовлетворяет в полной мере ни критериям надёжности (устройства, размещаемые в колодцах, нередко выходили из строя из-за влажности и затоплений), ни критериям лёгкости монтажа. Дело в том, что на одной паре проводов (а входов для таких пар на одном устройстве было шесть) могли находиться только 16 колодцев, поэтому дополнительные провода приходилось прокладывать и когда трасса имела разветвлённую топологию, и когда колодцев на одной трассе было больше 16, а в большинстве случаев это именно так.

2007 год — Матричный способ контроля колодцев

В 2007 году в пику предыдущему опыту мы разработали уникальную технологию – матричный способ контроля колодцев. Матричный способ не требовал установки активной электроники в колодцы и поэтому являлся максимально надёжным – там просто нечему было ломаться. В качестве линии связи в данной системе использовался кабель ТПП (либо другой), который присоединял датчик вскрытия колодца к контроллеру МАКС ЛКС, находящемуся на АТС. При матричном методе адресным опознавателем вскрытого колодца служила не активная электроника, а определённая пара проводов, специальным образом соединённая. Я не буду здесь описывать суть технологии – она не самая простая для понимания и требует отдельного разговора, однако желающие разобраться могут пройти по ссылке. Скажу только, что при очевидных преимуществах популярности в России метод не снискал. Среди причин клиенты называли сложность для понимания и значительный расход кабеля. А вот в Казахстане матричный способ получил признание – «Казахтелеком» контролирует свои колодцы именно так и продолжает дооснащать трассы.

2009-2011 гг. – разработка Интеллектуальных Герконовых Датчиков (ИГД)

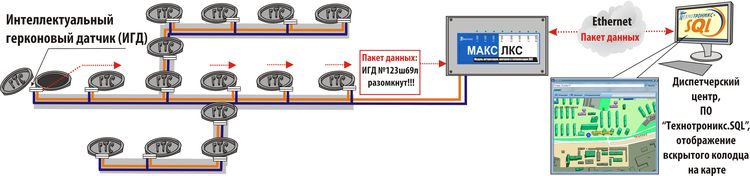

Итак, раз устраивающее всех решение не было найдено, мы продолжили поиски. И в 2009 году в мире появилась новая элементная база (микропроцессор с нужными характеристиками), позволившая разработать Интеллектуальный Герконовый Датчик (ИГД). ИГД — это магнитоконтактные извещатели со встроенной электронной платой, которые постоянно передают данные о своём состоянии на контроллер МАКС ЛКС или МиниМАКС, размещаемый, как правило, на АТС. ИГД отличаются быстродействием (время фиксации вскрытия – 0,1 сек., время доставки данных в Диспетчерский центр – 1 сек.), устойчивостью к помехам, грозовым наводкам, внутренним коротким замыканиям. К тому же выход из строя одного или нескольких датчиков ИГД не влияет на работу остальных. Но самым главным преимуществом системы на базе ИГД стала лёгкость монтажа. Технология позволяет адресно контролировать по одной паре проводов не менее 64 колодцев и поэтому идеально подходит для любых трасс, даже со сложной разветвлённой топологией.

Рис. 1. Схема работы системы охраны на базе интеллектуальных герконовых датчиках (ИГД)

Таким образом, и с электронной начинкой, и с технологией монтажа было всё чудесно, оставался один вопрос – надёжная герметизация электроники. Так как первоначально датчик был выполнен на базе известного датчика вскрытия типа геркон-магнит ИО102-20, то установку в корпус и герметизацию наших электронных плат мы возложили на завод-изготовитель данных датчиков. Второй этап герметизации, естественно, должен был выполнить пользователь при монтаже – необходимо было загерметизировать место стыка проводов датчика и шлейфа. Мы были очень довольны разработкой, однако при первом паводке датчики начали отказывать. Как выяснилось по итогам командировок наших специалистов, некоторые датчики или места стыка провода датчика с трассой не выдерживали многодневное нахождение в воде в затопленном колодце. Особенно проблемными были трассы, смонтированные без должного следования правилам монтажа, разработанным для данной системы. Трассы, смонтированные по всем правилам, в общем и целом работали исправно.

Фото 1. Интеллектуальный герконовый датчик ИГД в старом корпусе. 2009 год.

Однако пенять на огрехи монтажа – не решение. Наши разработчики понимали, что необходимо коренным образом пересматривать конструкцию самого датчика и провода в плане герметизации и сделать её такой, чтобы минимизировать воздействие фактора «качество монтажа» на работоспособность системы.

Также мы понимали, что надёжное решение по герметизации нужно искать совершенно в другой сфере – не у производителей датчиков, которые иметь наработки по этой теме просто не обязаны. В первую очередь мы подумали об изготовителях продукции для нефтегазовой отрасли или «оборонки». И нам повезло! Мы нашли партнёра, собственные разработки которого по герметизации подошли для решения наших задач как нельзя лучше. Небольшая ремарка: мы не хотим раскрывать название организации нашего партнёра, чтобы затруднить попытки копирования наших технических решений конкурентами.

Наш тогда ещё будущий партнёр с увлечением откликнулся на предложение решить вопрос с герметизацией нашего «колодезного» датчика и подключённого к нему кабеля. И работа закипела: многочисленные согласования, командировки, испытания, дальнейшее укрепление конструкции, опять испытания и вновь доработки. И, наконец, перед нами ИГД, загерметизированный так, что не смог бы придраться ни один «параноик», потому что его герметизировали сами «параноики», постоянно задающие вопросы из разряда «а если случится форс-мажор и ….». Ниже результаты наших совместных усилий.

Монолитный полиуретановый «кокон»

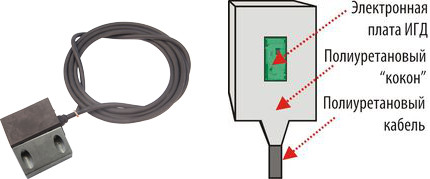

Фото 2, рис. 2. Современный интеллектуальный герконовый датчик ИГД

Корпус устройства и кабель датчика, подключаемый к трассе, представляет из себя единое целое, выполненное из полиуретана. Полиуретан — это синтетический полимерный материал, который называют «материалом с неограниченными возможностями», потому что он:

— Во-первых, полностью герметичен и повсеместно применяется для гидроизоляции.

— Во-вторых, рабочие температуры полиуретановых изделий лежат в диапазоне от минус 70 до 100 °С, эластичность при этом практически не меняется.

— В-третьих, полиуретан обладает высокими диэлектрическими свойствами, что очень важно для изоляции электроники.

— В-четвёртых, полиуретан имеет высокую механическую прочность, ведь не даром из него делают детали и узлы машин, подвергающиеся большим динамическим нагрузкам, а про производство полиуретановых подошв и набоек и говорить нечего.

Кабель датчика имеет 4 степени защиты

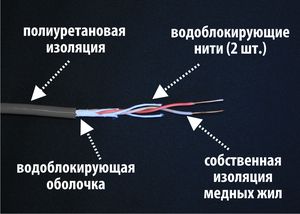

Рис. 3. Слои изоляции кабеля

Полиуретановый кабель, применяемый в датчике, – это разработка нашего Партнёра, первое применение которой – это эксплуатация в условиях постоянного погружения в воду (он использовался в кабельных системах подводной прокладки). Поэтому излишне говорить о стойкости и герметичности данного кабеля – это очевидно. Изначально данный кабель имел 2 степени защиты от проникновения влаги, но по нашей просьбе была добавлена третья и чётвёртая.

Итак, во-первых, каждая медная жила внутри полиуретанового кабеля ИГД имеет собственную изоляцию (данных проводов в кабеле два – для питания и для передачи информации в диспетчерский центр (ДЦ), он же используется для управления ИГД из ДЦ в целях перезагрузки датчика).

Во-вторых, сверху идет ещё один слой изоляции – полиуретан, об уникальных физико-механических характеристиках которого я уже рассказал выше.

Третья и Четвёртая степень защиты, выполненные по нашей просьбе, – это, во-первых, 2 специализированные водоблокирующие нити, находящиеся внутри кабеля и переплетённые для большей надёжности с проводами и, во-вторых, водоблокирующая оболочка, которая прочным чулком обволакивает провода вместе с нитями. Главная задача водоблокирующих материалов – нитей и оболочки — вобрать влагу, если вдруг каким-то непостижимым для нас способом полиуретановая изоляция будет нарушена. Гидрофобные материалы в этом случае набирают в себя влагу, превращаясь в гель, и препятствует дальнейшему проникновению воды, становясь слоем изоляции в повреждённом месте.

Таким образом, все составные части ИГД – корпус и кабель – загерметизированы одинаковым материалом, что является основным преимуществом технологии герметизации. Однородность материалов обеспечивает отличную адгезию, то есть оболочки датчика и соединительный кабель очень хорошо спаиваются друг с другом. Кстати, герметизация получается настолько хорошей, что выдерживает давление водяного столба высотой до 200 м, то есть 20 атмосфер. Это было установлено путём опрессовки датчика в сосуде высокого давления.

Оставался последний вопрос — технология герметизации места стыковки проводов датчика и трассы. И мы продумали его досконально.

Фото 3. Внешний вид герметичного соединения датчика с кабелем типа ПРППМ

Во-первых, провод датчика имеет диаметр 0,78 мм. Большинство наших заказчиков ориентированы при монтаже данной системы на малопарный трассообразующий материал, а именно кабель ПРППМ, самый распространённый диаметр которого 0,9, иногда встречается 0,7. Таким образом, соединяемые провода примерно одинаковы по диаметру и легко стыкуются любой клипсой (клипса, применяемая для соединения проводов, имеет некий допуск по разбросу диаметров стыкуемых между собой жил и мы в этот допуск совершенно укладываемся).

Во-вторых, нашими специалистами подобрана самая оптимальная из всех имеющихся технология сращивания проводов, обеспечивающая высокую герметичность и минимум трудозатрат – герметизация холодным способом по известной среди монтажников технологии 3М.

Эксплуатационные испытания в лаборатории ОАО «Морион»

Как только мы получили первую опытную партию ИГД, которая нас устраивала по всем параметрам, мы организовали эксплуатационные испытания датчиков на базе пермского завода Морион. Морион – один из ведущих заводов по производству средств связи, испытательные лаборатории которого аккредитованы в соответствии с аттестатом Госстандарта России на проведение испытаний, в том числе и сторонней продукции, чем мы и воспользовались.

Итак, в январе 2011 года датчики ИГД успешно выдержали «экзамен» в бюро испытаний надёжности и сертификации (БИНиС) ОАО «Морион». Целью испытаний, конечно, являлась проверка герметичности ИГД в жёстких условиях эксплуатации, а также определение диапазона рабочих температур.

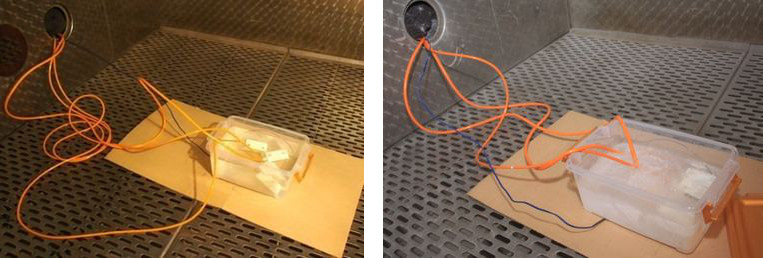

В присутствии разработчиков от «Технотроникс» и экспертов-испытателей со стороны «Мориона» датчики ИГД на протяжении нескольких часов подвергались проверкам: их полностью погрузили в воду и поместили в термобарокамеру, резко меняя температуру в ней и постоянно проверяя работоспособность ИГД. ИГД были подключены сначала к контроллеру МАКС ЛКС, а затем и к МиниМАКС. Программное обеспечение «Технотроникс.SOL» отображало данные, поступаемые с датчиков через контроллеры.

Фото 4, 5. Испытания ИГД в термобарокамере при полном погружении в воду. Датчик в воде, датчик заморожен.

Фото 6. Тестирование работы ИГД, находящихся в термобаракамере, при разных температурах. Датчики подключены к контроллеру МиниМАКС.

После проведённых испытаний эксперты ОАО «Морион» заключили, что:

— рекомендуемый температурный диапазон эксплуатации ИГД составляет (-40…+50)°С. Это является вполне достаточным для применения датчиков в уличных условиях российского климата, в частности для охраны колодцев ККС.

– испытания на герметичность, которые проходили при полном погружении датчиков в воду на протяжении нескольких часов в диапазоне температур (-40…+50)°С, увенчались успехом. ИГД полностью сохранил свою работоспособность. Более того, замеренное экспертами сопротивление изоляции ИГД составило более 30 000 Мом, что в 30 раз больше, чем нормальное сопротивление «родного» для связистов кабеля ТПП, лежащего в колодцах ККС.

Все этапы и итоги испытаний официально зафиксированы в акте и протоколе испытаний.

Сертификаты, Патенты на ИГД

После эксплуатационных испытаний, уже будучи уверенными в том, что новая конструкция датчика, она же — способ герметизации, действительно удачное решение, мы приступили к процессу сертификации датчиков. И в марте 2011 года компания «Технотроникс» получила сертификат в системе ГОСТ Р на датчики ИГД, как гарантию их качества.

После эксплуатационных испытаний, уже будучи уверенными в том, что новая конструкция датчика, она же — способ герметизации, действительно удачное решение, мы приступили к процессу сертификации датчиков. И в марте 2011 года компания «Технотроникс» получила сертификат в системе ГОСТ Р на датчики ИГД, как гарантию их качества.

Кроме того на ИГД имеется целых три патента. Как вы уже понимаете, разработка длилась два года (2009-2011 гг), и мы последовательно патентовали наши достижения: сначала саму систему, затем герметичную конструкцию датчика и, наконец, способ защиты от короткого замыкания датчиков ИГД.

|

|

|

Результаты эксплуатации

Сейчас, спустя 3 года после того, как мы нашли устраивающее всех решение, накоплена большая база реализованных проектов и есть официальные отзывы об успешной работе системы. Кому интересно, прошу ознакомиться.

2012 год – Интеллектуальный ФОТО-датчик или «луч света в тёмном царстве»

Фото 7. Интеллектуальный фотодатчик (ИФД)

Однако, добившись успеха, мы продолжили наши изыскания, которые увенчались разработкой Интеллектуального Фото-Датчика – сокращённо ИФД. В чём суть работы датчика?

Любой первичный преобразователь тем более эффективен, чем резче меняются условия среды, на которые он (преобразователь) реагирует. Так вот, именно освещённость в условиях «закрытый люк/открытый люк» меняется наиболее существенным образом. Как нетрудно понять, при закрытом люке внутри колодца круглосуточно царит полная темнота. Воспользовавшись этим фактом, мы сориентировались на датчик, чувствительный к самому слабому свету, не опасаясь его ложных сработок в состоянии «закрыто». При открывании крышки люка даже ночью на датчик поступает фоновое освещение наружной среды, которое в городских условиях всегда имеется. И датчик в силу своей высокой чувствительности срабатывает. Это — во-первых. А во-вторых, лица, вскрывшие колодец, будут пытаться либо похитить кабель, либо проложить несанкционированную трассу. Сделать и то, и другое невозможно без использования фонариков и прочей осветительной оснастки.

Также ИФД не оставляет никаких возможностей для саботажа типа «взял, быстро прикрыл датчик кепкой — и всё». Датчик выявляет и запоминает даже краткосрочные вскрытия. И, разумеется, передаст тревожную информацию в центр мониторинга.

Его отличия от обычного ИГД – это полупрозрачный корпус с эффектом рассеивания принимаемого светового потока. Ну, и разумеется, отсутствие второй половинки – привычного магнита. И здесь кроется его главное преимущество. Их РЕАЛЬНО гораздо проще монтировать и эксплуатировать. Ведь отпадают проблемы монтажа магнита, его подгонки к герконовой части, отламывания при ударах и бросках и т.п. Наши пользователи уже оценили данные преимущества.

Ещё больше фото смонтированных ИФД вы можете найти на нашем сайте. Кто желает ознакомиться с отзывами телекомов о работе системы на базе ИФД, прошу сюда

2012-2013 гг. ИФД-Р, ИГД-Р – интеллектуальные датчики, отключающие закороченный участок трассы.

Практически параллельно с разработкой Интеллектуальных Фото-Датчиков мы начали работу над модификацией ИГД, которая, помимо своей основной функции контроля вскрытия, обеспечивала бы дополнительные возможности – отключение закороченного участка трассы.

Трассу может закоротить по двум причинам: 1) замыкание самого датчика контроля колодцев, либо 2) негерметично выполненный стык датчика с трассой.

В случае использования ИГД первый вариант маловероятен. Это связано со схемотехникой датчика ИГД: он построен таким образом, что риск замыкания внутри самого датчика минимизирован. И этот факт официально подтверждён Патентом РФ №116671. Поэтому самая вероятная причина — негерметичность стыка датчика с трассой при монтаже.

Конечно, устранение короткого замыкания – задача решаемая. Но вот найти место возникновения проблемы при параллельной схеме подключения порой крайне затруднительно. Ведь чаще всего нарушение герметичности трассы возникает не сразу после монтажа, и узнать, в каком колодце закоротило, нелегко. А колодцы располагаются на достаточно протяжённых расстояниях, зачастую в труднодоступных местах.

До разработки датчиков ИГД-Р выходом из такой ситуации, который видели мы, был достаточно сложный метод поиска поврежденного участка – метод половинного деления. Суть метода заключается в том, что при повреждении сначала разбирают одно из соединений шлейфа вблизи его середины, затем отключают его часть, дальнюю от модуля МАКС ЛКС или МиниМАКС, и смотрят, увеличилось ли напряжение в шлейфе. Если напряжение увеличилось, то повреждение находится в дальней части, если не увеличилось — в ближней к модулю части. Затем процедуру повторяют для той части шлейфа, в которой обнаружилось повреждение, и так далее…

Недостатки метода очевидны. Во-первых, приходится нарушать большое количество целых, «ни в чём не повинных» соединений. Ну, а во-вторых, метод достаточно трудоёмкий и требует немалых затрат в человеко-часах и, соответственно, «в финансах». В общем, такой неоптимальный способ выявления места отказа явно требовал создания альтернативного варианта. И мы разработали датчики ИГД-Р.

ИГД-Р, помимо охраны колодцев, выполняет функцию изолирующего комплекта, то есть отключает (принудительно размыкает) участок трассы, следующий за этим ИГД-Р, в случае короткого замыкания этого участка. Отключение происходит путём размыкания соответствующих электронных ключей внутри датчика, отсюда и приставка «Р» в названии этого устройства.

После размыкания трассы Заказчику необходимо проверить на герметичность только тот участок трассы, который находится между этим ИГД-Р и следующим. Таким образом, ИГД-Р становится для Заказчика инструментом сегментирования трассы и в случае повреждения трассы и возникновения короткого замыкания укажет на проблемное место или участок. Примеры размещения ИГД-Р на различных типах трасс, схема подключения ИГД-Р и многие другие подробности вы можете прочитать в отдельной статье, посвящённой этому устройству.

Вскоре после разработки ИГД-Р мы, конечно, сделали подобную модификация и для ИФД. Таким образом было разработано наше последнее устройство для этого направления – датчик ИФД-Р.

Резюмируя…

Сейчас мы предлагаем Заказчику на выбор 4 вида датчиков, которые, кстати, абсолютно совместимы между собой и могут применяться в любом сочетании:

— Интеллектуальный герконовый датчик ИГД – это датчик типа «геркон-магнит», обладающий всеми вышеперчисленными преимуществами.

— Интеллектуальный герконовый датчик ИГД-Р – это модификация датчика ИГД, позволяющая указать участок трассы, на котором произошло короткое замыкание.

— Интеллектуальный Фото-Датчик ИФД – уникальный датчик, работающий на фото-принципе. ИФД мгновенно реагирует на свет, попадающий в колодец при вскрытии даже ночью.

— Интеллектуальный Фото-Датчик ИФД-Р — это модификация датчика ИФД, позволяющая указать участок трассы, на котором произошло короткое замыкание.

Все они работают с контроллерами МАКС ЛКС или МиниМАКС, размещаемыми на АТС.

Резюмируя, ещё раз хочу перечислить преимущества интеллектуальных датчиков:

- Быстродействие: ИГД и ИГД-Р фиксируют вскрытие колодца за 0,1 сек., ИФД, ИФД-Р – за 0,3 сек., время доставки данных в диспетчерский центр при использовании ИГД и ИГД-Р – 1 сек., ИФД – 5 сек.

- Устойчивость к помехам, грозовым наводкам и внутренним коротким замыканиям.

- Адресность: точная идентификация каждого колодца в случае вскрытия.

- Работоспособность даже при обрыве: обрыв одного или нескольких датчиков ИГД или ИФД не влияет на работу остальных датчиков.

- Гарантированность доставки информации: даже при одновременной сработке нескольких датчиков в диспетчерский центр придёт сигнал от каждого из них.

- Диапазон рабочей температуры: от -40°С до +50°С, что соответствует условиям эксплуатации колодцев ККС..

- Полная герметичность:

- Электронная плата датчика герметично залита в монолитный полиуретановый корпус;

- Надёжное герметичное соединение корпуса датчика и кабеля;

- Медная пара проводов имеет 4 уровня защиты от попадания влаги: полиуретановая изоляция, водоблокирующие нити, водоблокирующая оболочка, собственная изоляция медных жил.

Стоимость датчиков ИГД, ИФД — 1534 р. с НДС.

Автор: Technotronics