Здравствуйте! Этим материалом мы открываем серию статей по выступлениям с Top 3D Expo 2018. В первой статье Евгений Копылов рассказывает о профессиональном и промышленном применении 3D-печати по технологии FDM/FFF.

Аддитивные технологии, как часть цифрового производства, являются одним из движущих факторов четвертой индустриальной революции, и одна из основных таких технологий — FDM.

Послойное наплавление полимеров и стало темой этого доклада.

О технологии

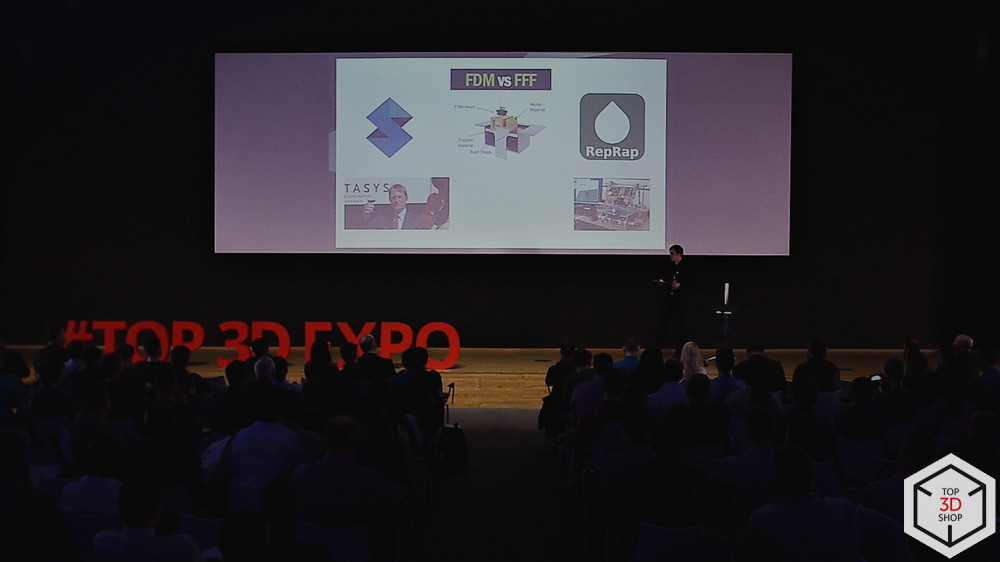

Легенда гласит, что технология FDM была разработана Скоттом Крампом, основателем компании Stratasys.

В 1989 году был подан патент, в 1992 компания его получила, а до этого он экспериментировал на своем кухонном столе с клеевым пистолетом на вощеной бумаге. Спустя семь прототипов, была создана первая машина.

Сообщество энтузиастов RepRap несколько изменило терминологию, назвав технологию FFF — Fusing Filament Fabrication, чтобы обойти патентные ограничения и развивать технологию независимо от Stratasys.

Технология широко известна — полимер, экструдируемый в нагретом виде, укладывается послойно и образует изделие.

О принтерах

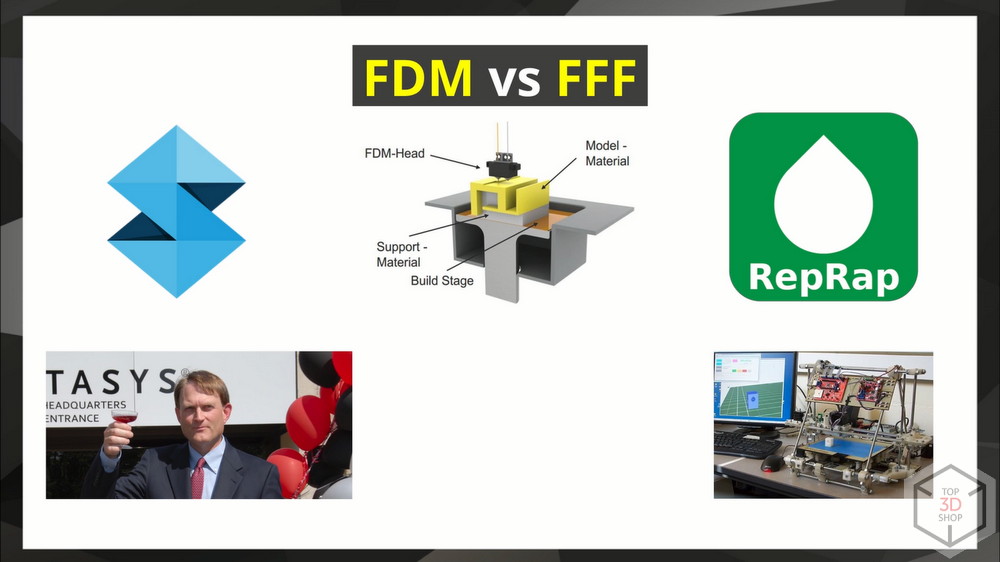

Конструкции делятся на две большие группы — по наличию или отсутствию термостатичной камеры — закрытого корпуса с регулируемой температурой.

Кинематических систем больше.

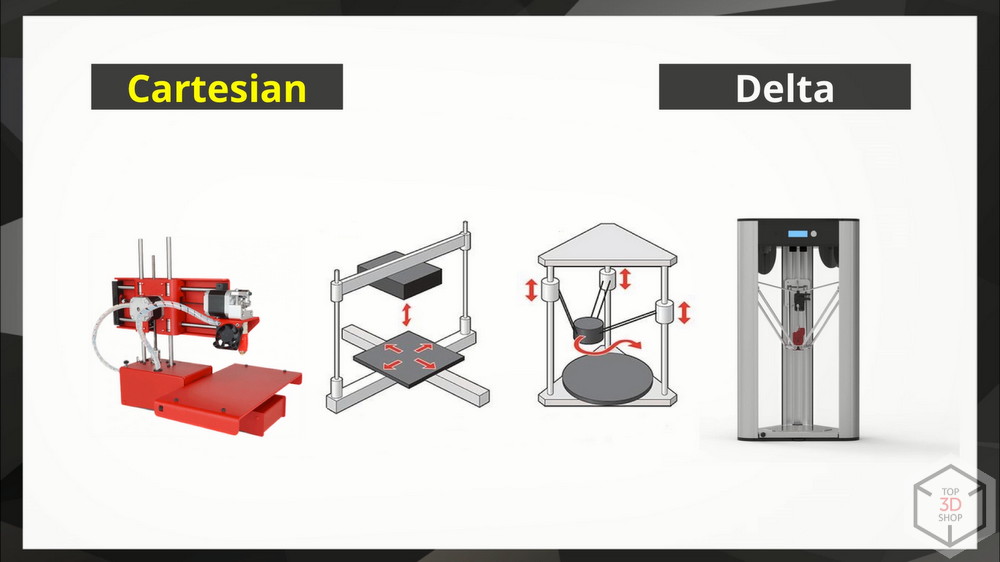

Картезианская и дельта

Самая распространенная — картезианская, линейная, где движение экструдера относительно платформы построения происходит по трём осям, за каждую из которых отвечает свой привод.

Вторая по популярности система — Delta — перемещение печатающей головки в ней происходит по трем параллельным направляющим, изменение координат по оси Z происходит благодаря изменению угла между приводами. Рабочее пространство в принтерах с такой системой, дельта-ботах, обычно значительно больше по вертикали. Они тоже бывают открытого и закрытого типа.

Polar и Scara

Кинетическая система типа Polar — достаточно новая система, представленная одноименной компанией. Она отличается от картезианской системы тем, что экструдер, относительно платформы построения, движется в плоскостях X и Y не линейно, а по окружности, подобно звукосъемной игле двигающейся по пластинке.

Скара — кинетическая система пришедшая из робототехники, предназначавшаяся дла манипуляторов с ограниченной подвижностью но повышенной точностью и жесткостью. В ней экструдер располагается на конце манипулятора движущегося за счет рычажных сочленений по осям XY и отдельного привода по оси Z.

Преимущества таких систем — скорость, меньший уровень шума. Недостатки — более сложное ПО, по сравнению с картезианскими.

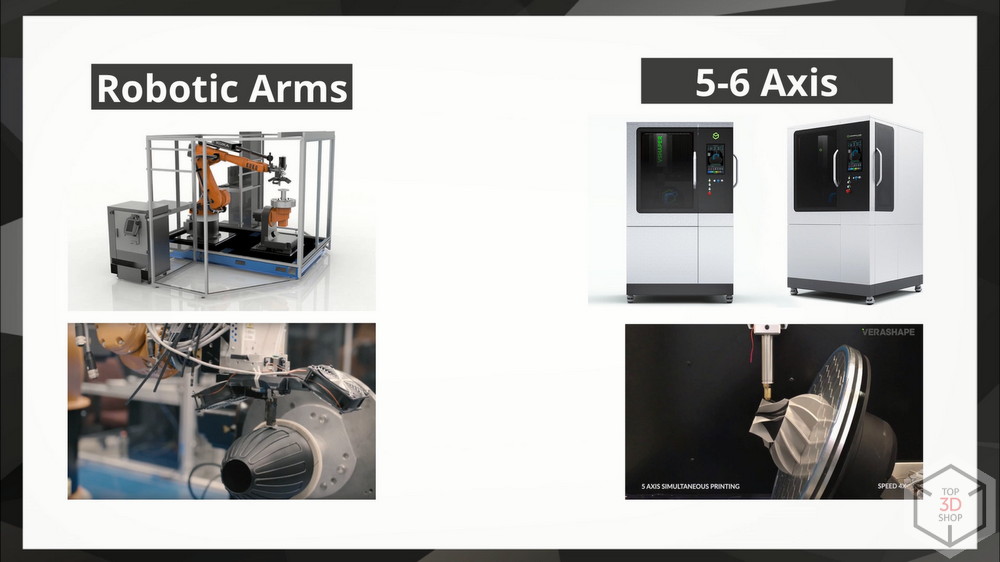

Robotic Arms и 5-6 Axis

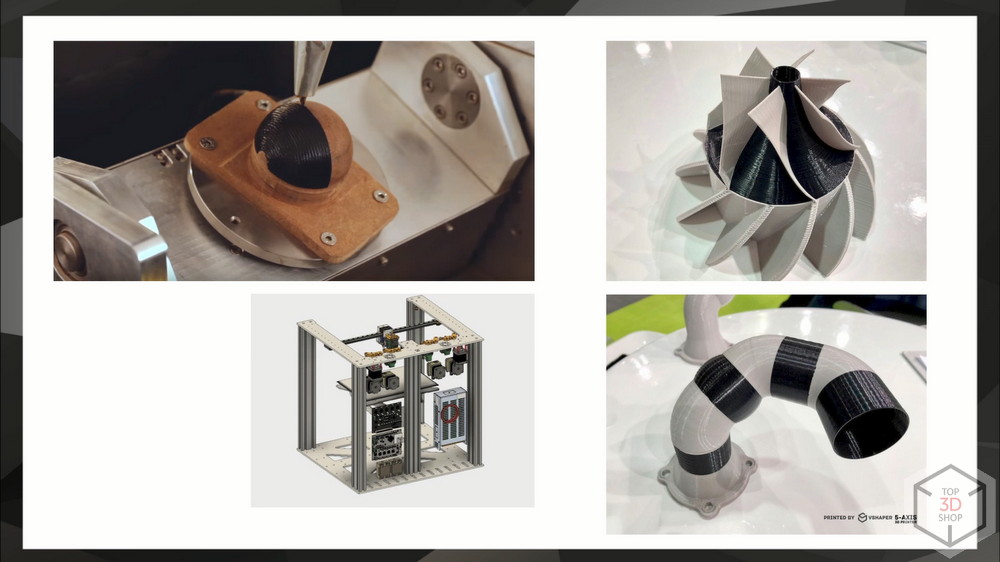

Есть и системы 3D-печати построенные на применении полноценных современных роботов-манипуляторов. Они применяются в автопроме, создании крупных конструкций.

Пяти и шестиосевые системы — промышленные станки, имеющие увеличеснное количество степеней свободы. Поворотные платформы позволяют изменять угол, под которым инструмент взаимодействует с заготовкой. Инструментом тут можеть быть не только экструдер, но и фрезер, и лазер. Револьверная система смены инструмента позволяет производить как 3D-печать, так и обработку другими инструментами.

Ограничения

До недавнего времени материалы и технологии, по которым изготавливались экструдеры, не позволяли увеличить температуру печати выше 260-300 градусов Цельсия. Это ограничивало количество примененяемых материалов.

В большинстве принтеров использовалась достаточно слабая электроника, с низкой производительностью и небольшим диапазоном рабочих температур. Это приводило к сбоям, отсутствию возможности возобновить печать при прерывании процесса.

Сопла экутрудеров, сделанные обычно из латуни, из-за износа не позволяли долго и стабильно работать с композитными материалами.

Отсутствие термостатичных камер у большинства принтеров не позволяло печатать полимерами с большой усадкой.

Недостаточный подогрев платформ и отсутствие вакуумных столов вызывали проблемы с адгезией, удержанием модели на платформе во время печати.

Основные полимеры

На рынке сейчас появляется много новых монополимеров и ещё больше композитов.

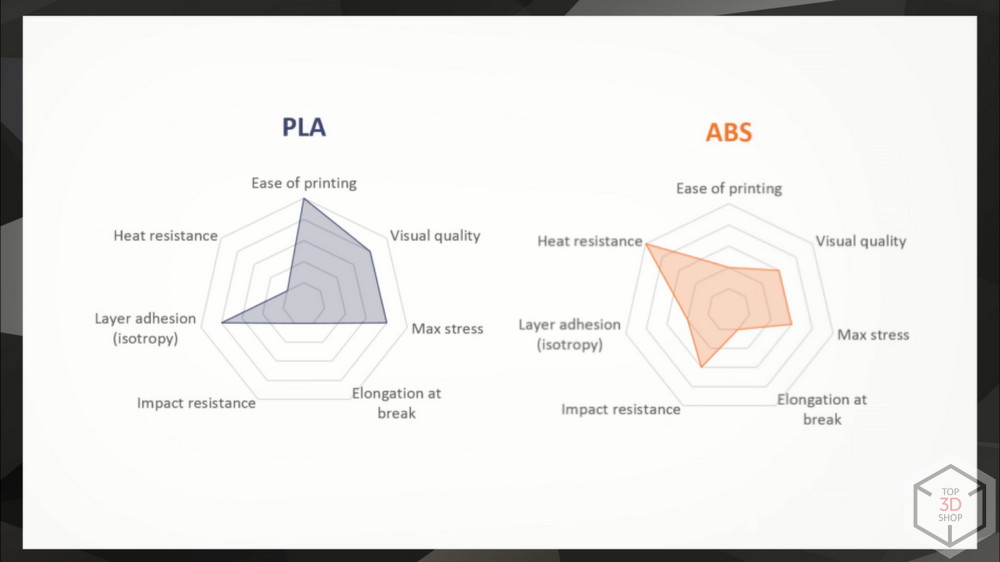

Два самых распространенных, базовых полимера, это PLA и ABS.

Полилактид, самый простой и доступный из материалов.

Много положительных свойств — нет усадки, что позволяет печатать без подогрева, множество цветов, безопасный — изготавливается из биосырья, не дает токсичных испарений и запаха синтетики при печати.

ABS — ударопрочный пластик из нефтепродуктов. Более токсичный, дает значительную усадку, что требует подогрева как минимум платформы, слабая устойчивость к ультрафиолету. Механически прочный и жаропрочный, влагостойкий и диэлектрический. Очень популярен.

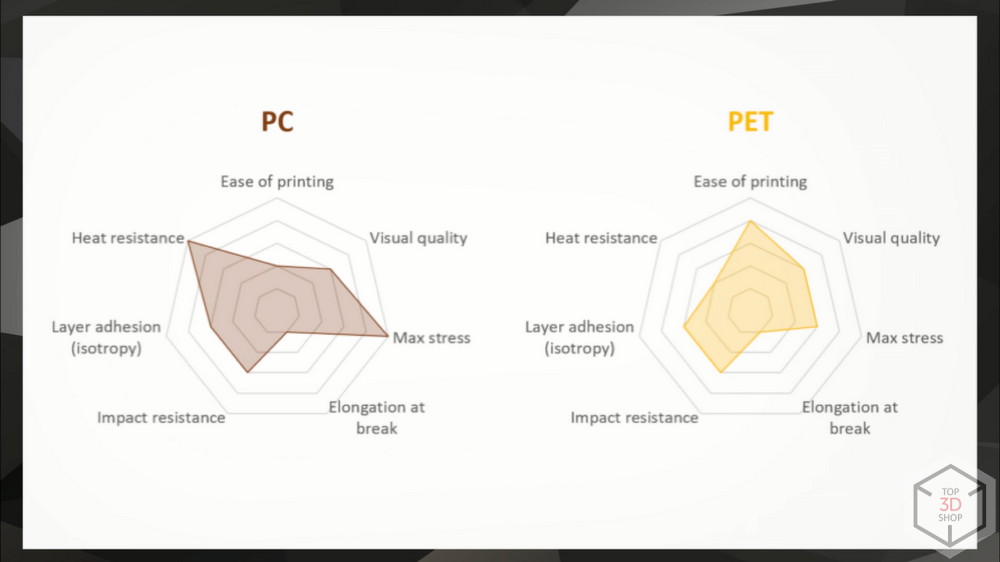

Поликарбонат — широко применяется как заменитель стекла. Устойчив к широкому диапазону температур, очень прочный, пожаробезопасен.

Полиэтилентерфталат — используется в пищевой промышленности, в частности — в пластиковых бутылках. Имеет ряд интересных свойств: прозрачен к ультрафиолету, довольно износоустойчивый.

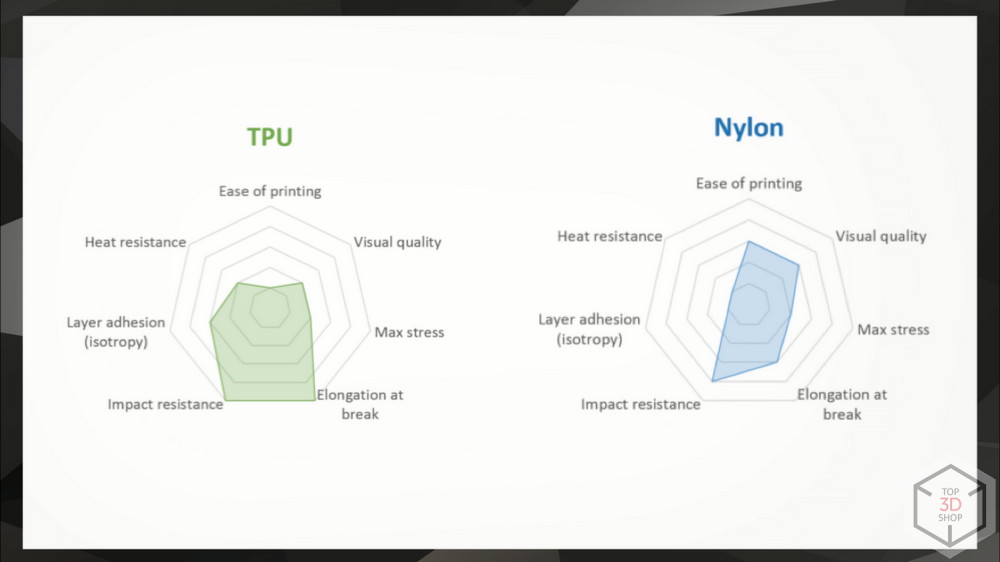

Термопластичный полиуретан — гибкий и устойчивый к истиранию материал, свойства которого во многом зависят от применяемых в нем присадок.

Нейлон — один из самых распространенных в промышленности пластиков. Может применяться в движущихся частях, таких как шестеренки и втулки, в виду низкого коэффициента трения.

Материалы поддержки

Материалы поддержки используются при необходимости создания поддержек в процессе печати на принтерах с двумя и более экструдерами.

HIPS — высокопрочный полистирол, имеет отличную адгезию к ABS, растворяется лимоненом. ABS к лимонену абсолютно устойчив.

Поливинилацетат растворяется в воде. Прекрасно себя зарекомендовал в качестве материала поддержки при работе с PLA, с которым прекрасно адгезирует. Единственный, наверное, минус — достаточно дорог.

Суперконструкционные материалы

Полиэфирэфиркетон устойчив к широкому диапазону температур, химическому и механическому воздействию. Сохраняет прочностные характеристики при одновременном воздействии всех этих факторов. Печатается при температуре выше 400 градусов, детали из PEEK способны работать кратковременно до 300 градусов, продолжительно — при 260. Устойчив к ультрафиолету, рентгену и гамма-излучению. Химически устойчив к маслам, жирам, спиртам, эфирам и другим растворителям.

Существует в модификациях с армированием стекловолокном, углеволокном, керамикой. Есть модификация сертиицированная для медицинских целей.

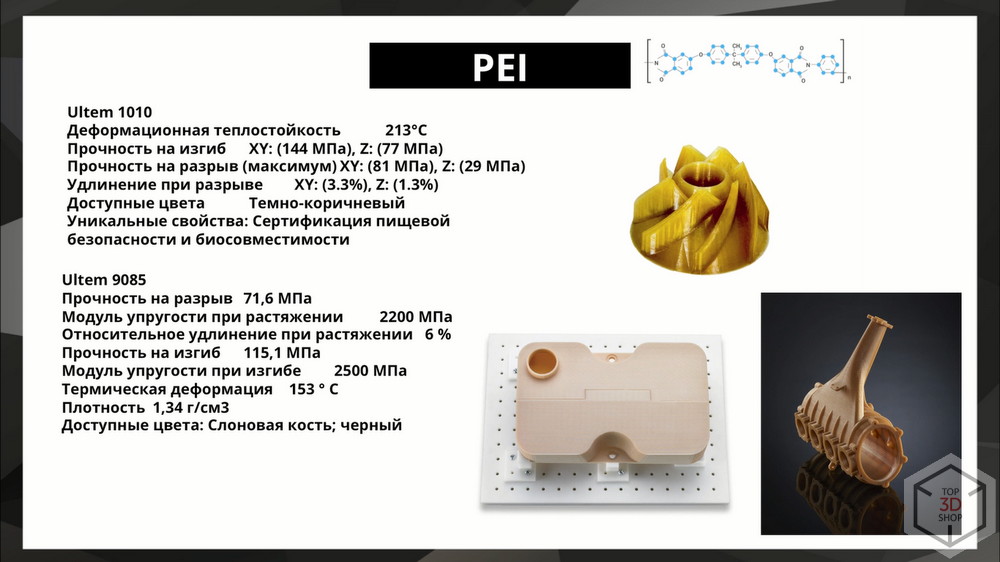

Полиэфиримид — конструкционный полимер с температурной устойчивостью до 153 или 213 градусов цельсия, в зависимости от модификации. Имеет такую же устойчивость к химикатам, как PEEK.

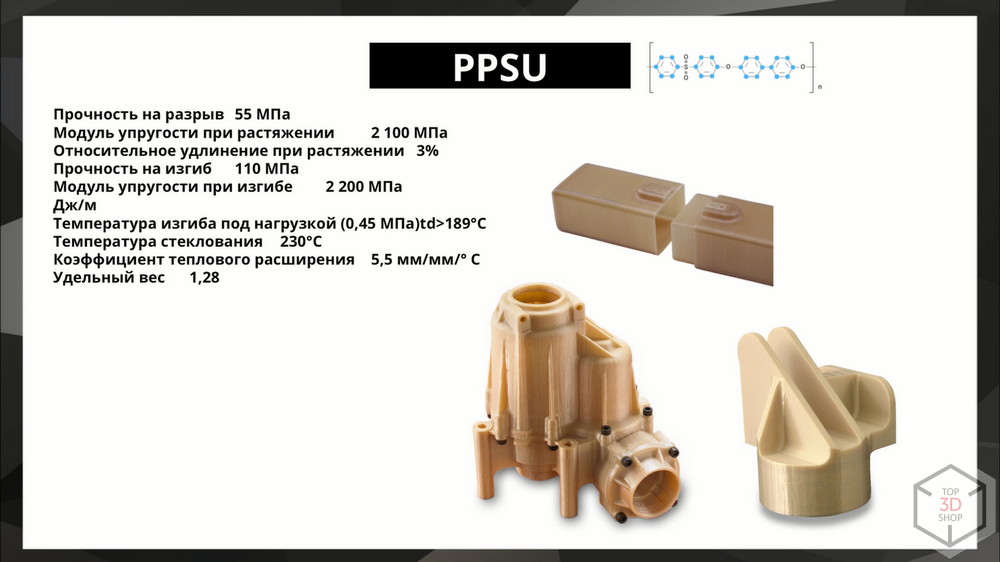

Поливинилсульфон — лучший термопластик для применения в агрессивных средах, щелочах, кислотах, бензине. Устойчив до 189 градусов. Механически прочен. Применяется в производстве автомобильных деталей, медицине, аэрокосмической отрасли, производстве инструмента. Выдерживает стерилизацию гамма-излучением и автоклавированием.

Конструкционные материалы

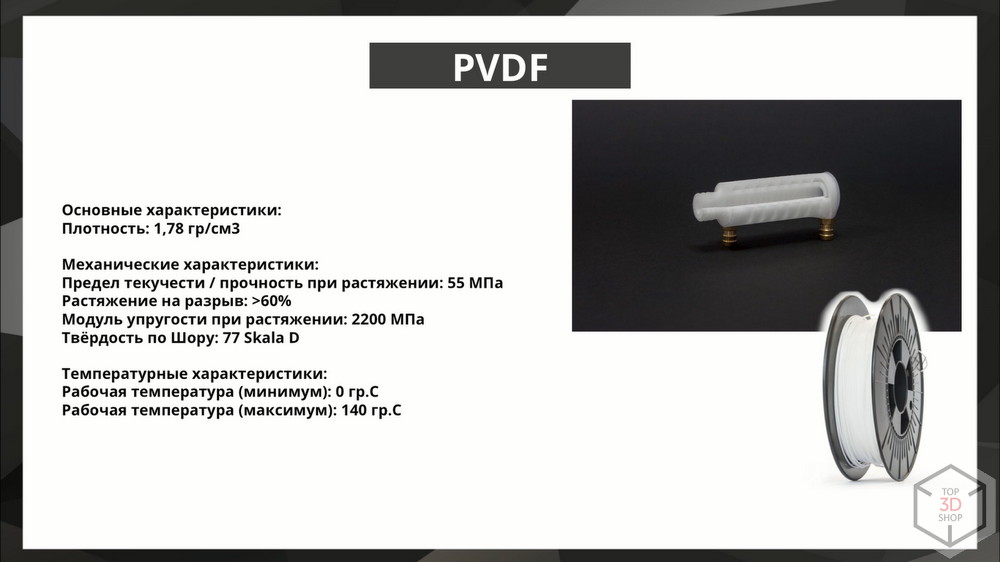

Поливинилиденфторид производится в Европе и в России. Обладает высокими механическими характеристиками и химической стойкостью. Выдерживает температуры до 140 градусов. Достаточно гибкий, обладает низким коэффициентом трения.

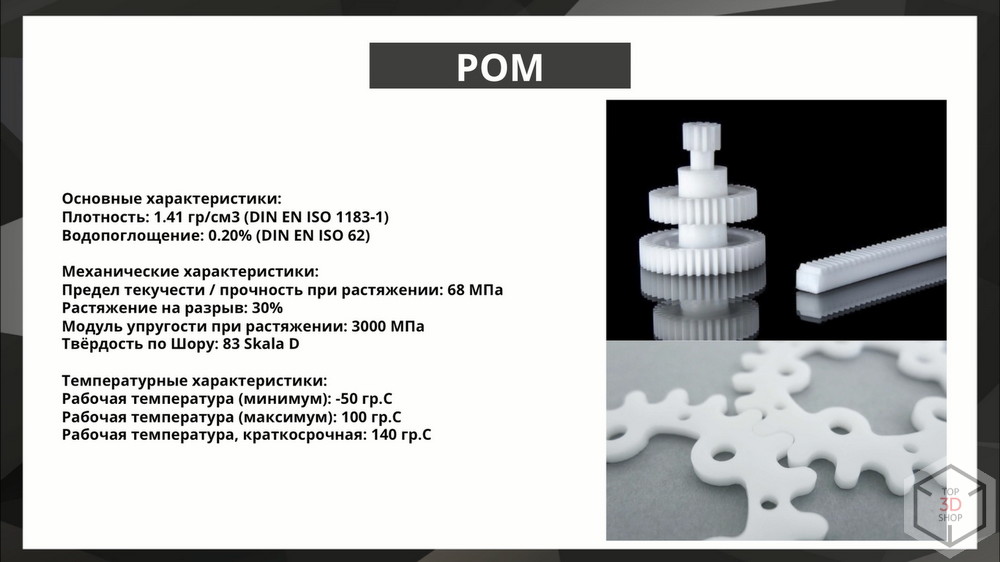

Полиформальдегид, он же — полиацеталь. Самый низкий коэффициент трения. Идеален для втулок и шестеренок в указанных температурных диапазонах. Работает при температурах от -50 до 100 градусов Цельсия, краткосрочно до 140. Очень высокая усадка, печатать можно только на принтерах с термоизолированной камерой и хорошим подогревом.

Конструкционные металлонаполненные композиты

Конструкционные металлонаполненные композиты содержат 80 и более процентов металла. Количество вариаций состава мелкодисперсного пудрообразного металла, который может быть добавлен в такой композит, варьируется очень широко и влияет на свойства материала. Конструкционные металлонаполненные композиты, дающие после запекания прочную деталь для практического применения, серийно выпускаются компанией Desktop Metal и химическим концерном BASF.

Концерн BASF предлагает Ultrafuse 316LX на основе нержавеющей стали. Усадка материала по осям XY около 19%, по Z — 21%. Это надо учитывать при подготовке модели. Требуется вакуумное спекание.

Детали получаются прочные и полнофункциональные, нет проблемы расслоения.

В ближайшие годы ждем взрывного роста ассортимента подобных материалов.

Принтеры

Профессиональные 3D-принтеры Stratasys

Fortus 380/450mc и 900mc — профессиональные FDM-принтеры компании Stratasys.

380-й имеет камеру 350х300х350 мм, 450-й — 406х350 и 900-й — 900х600 мм. Стабильно работают с базовыми и конструкционными материалами.

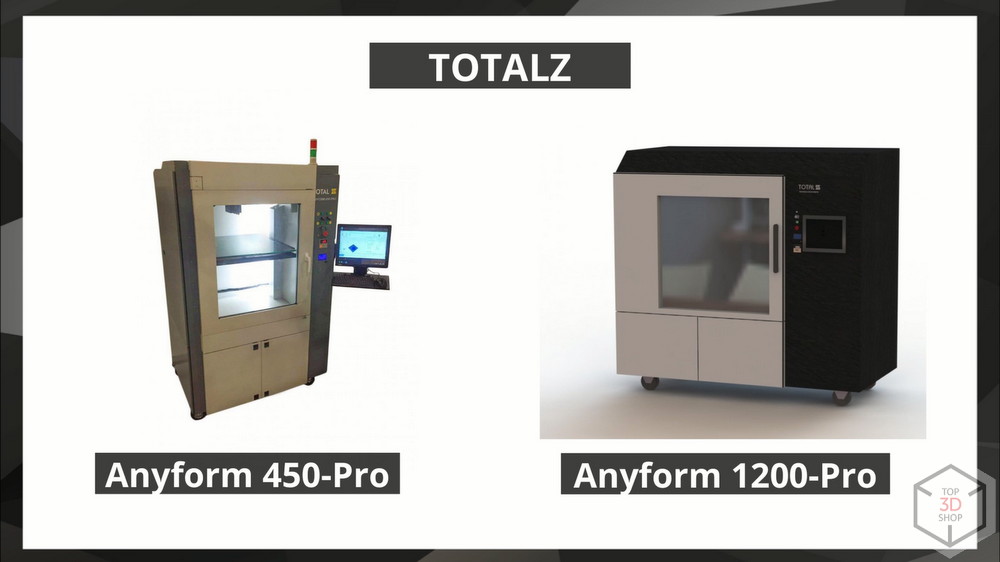

TOTAL Z — Anyform

Актуальный пример импортозамещения — полностью российское производство принтеров, берущих пример с продукции Stratasys. Это единственный крупноформатный принтер в РФ для печати высокотемпературных пластиков, снабженный термостатированной камерой. Рама, корпус, камера и некоторые другие элементы этих аппаратов произведены из отечественных комплектующих. В линейке модели 450, 650, 900 и 1200 — числовой индекс модели также указывает на размер камеры.

Температура камеры этих принтеров, в зависимости от заказанных опций, увеличивается до 200 градусов, температура печати — до 500, что позволяет печатать на них всеми доступными инженерными пластиками.

Доступные опции: вакуумный стол, модуль подготовки пластика, контроль подачи и видеоконтроль.

Польша всё так же не может в космос, но уже может в FDM-технологии, и весьма неплохо. Принтеры серии VSHAPER компании VERASHAPE мы видели живьём — отличные машины, качественные и с хорошими характеристиками. Мы уже запланировали обучение и сертификацию наших инженеров у производителя.

450, PRO и 450 MED — высокотемпературные модели. Медицинская модификация снабжена ультрафиолетовой стерилизацией каждого печатаемого слоя и HEPA-фильтром, позволяющим применять аппарат непосредственно в лечебных учреждениях.

В ближайшее время ждём выхода 5Axis — пятиосевого 3D-принтера VERASHAPE, прототип которого мы видели на Formnext во Франкфурте. Там уже есть револьверная система смены инструмента, также будет установлена фрезерная головка. Поворотный стол позволяет строить деталь сложной геометрии без поддержек, поворачивая деталь под любым углом к головке. Это сэкономит время и материал. Одна из самых перспективных разработок.

Одна из самых больших неожиданностей — 3DGENCE INDUSTRY F340. Предыдущей моделью компании был небольшой бюджетный принтер открытой конструкции, здесь же мы видим современный промышленный образец с камерой больше 300 мм, современным управлением, подогревом. Печатные головы с разной температурой нагрева, для работы с разными материалами, находятся в быстросъемных модулях и легко заменяются, принтер можно купить с любым из модулей или всеми сразу. Основное преимущество — двухсопельная печатная голова для высокотемпературника, позволяющая печатать PEEK с поддержками из другого материала. Поддержки из самого PEEK очень плохо удаляются с моделей, так что, это важный момент.

Машина собрана на современных промышленных узлах.

Польский аппарат, с кубической областью печати с ребром в 500 мм. Крупный агрегат, производители которого также заявили о поддержке высокотемпературных материалов.

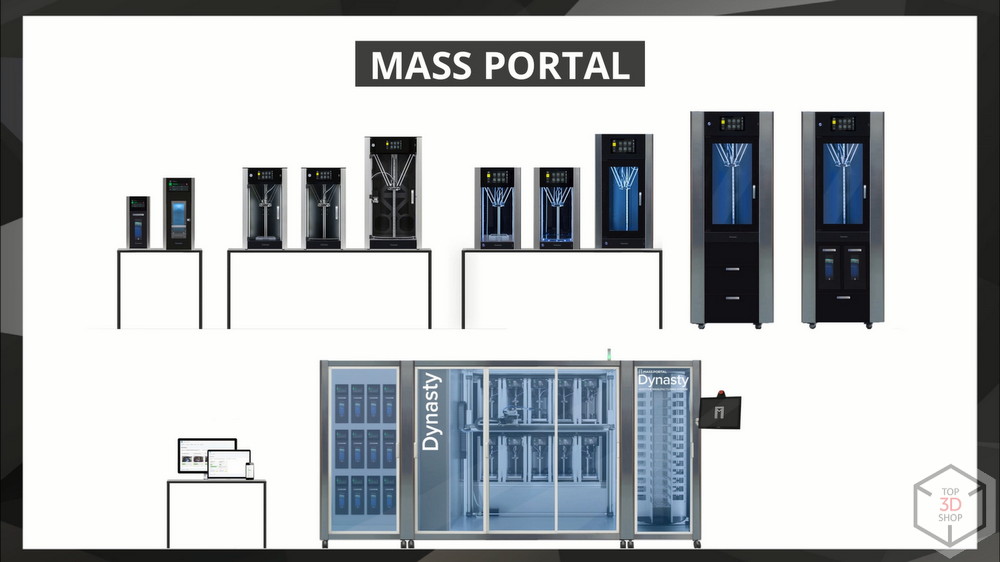

Линейка машин из Латвии — крупные дельта-боты.Выпущена новая линейка аппаратов «D», также продолжают выпускаться принтеры серии «XD». Вместе с принтерами выпущены автоматические сушилки материала с цифровым управлением. В топовой модели присутствует два независимых сопла, для каждого из которых можно установить свою температуру хранения и работы.

Также компания выпустила систему Dynasty — комплексное решение, которое комплектуется под заказ принтерами и сушилками, имеет специальный отдел для выдачи готовых отпечатков и корпусное решение со встроенным манипулятором, позволяющее производить операции в автоматическом режиме, не открывая дверцы.

Высокая степень автоматизации, набор сопел с выходным диаметром от 0,2мм и высокое качество печати делают Dynasty уникальным продуктом среди FDM-решений.

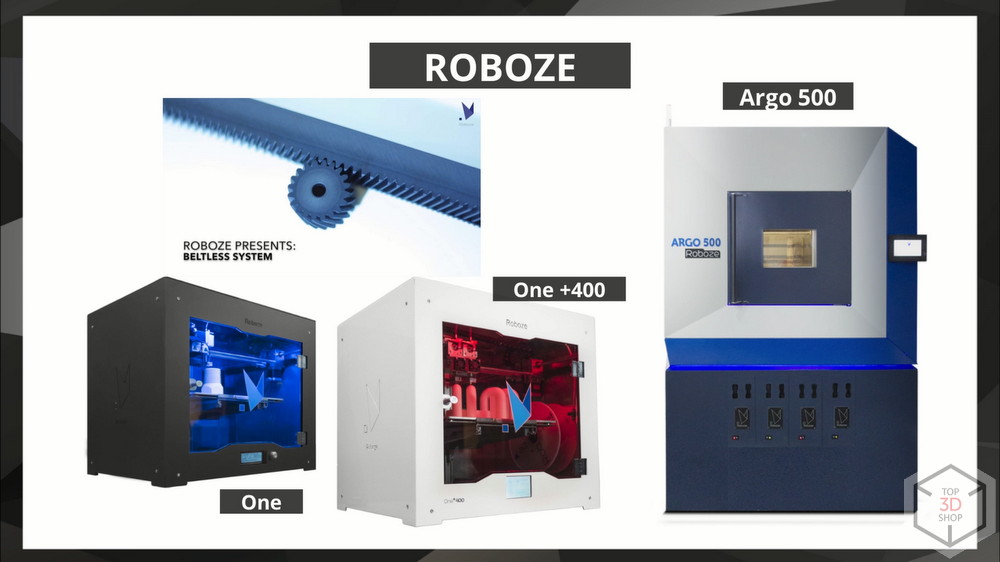

Уникальность итальянских высокотемпературных принтеров ROBOZE заключается в том, что вместо ремней в них применена косозубая передача. Это способствует большей точности и надежности при повышенных температурах.

Недавно представленный ROBOZE Argo 500 печатает при температуре 550 градусов Цельсия и имеет кубическую камеру с ребром 500 мм.

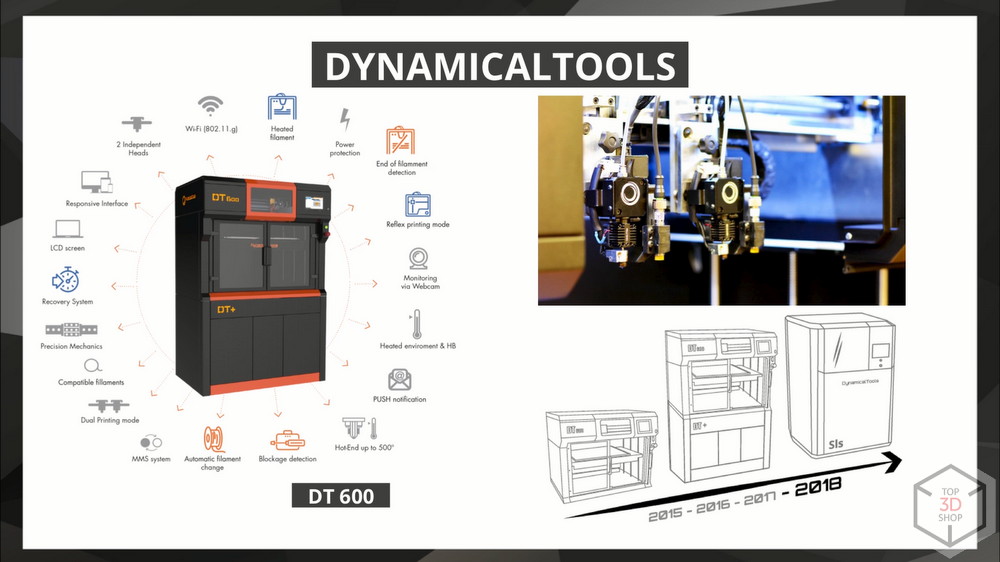

Испания. DT600 имеет две независимые печатные головки, обе высокотемпературные. Можно печатать две независимые детали одновременно. Wi-Fi, контроль пластика, восстановление печати и тьма других функций. Компания активно развивается, к концу года собирается представить настольную SLS-систему.

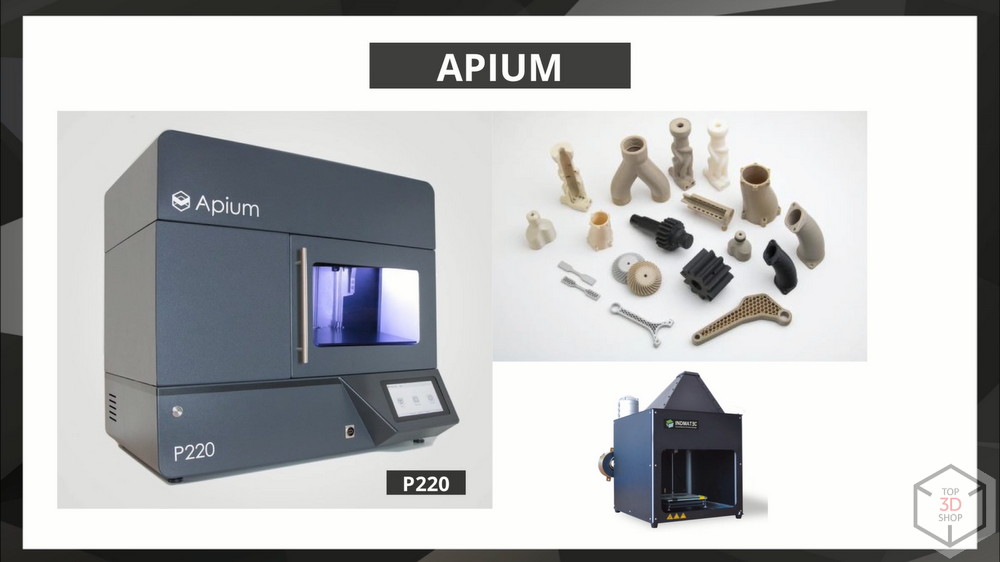

Немецкая компания Apium — первопроходец высокотемпературной печати, именно они выпустили первый 3D-принтер печатающий при температуре выше 400 градусов. Сейчас компания поставляет модель P220, с камерой 210х160х160 мм. Цена сравнима с принтерами других производителей с областью печати до 500х500х500 мм, но у этого производителя оправдана большим опытом в производстве высокотемпературников и подогревом камеры до 300 градусов. Обеспечивает наивысшее качество печати тугоплавкими конструкционными термопластами при температуре 550 градусов цельсия, из всех перечисленных. Минус — относительно небольшая область печати.

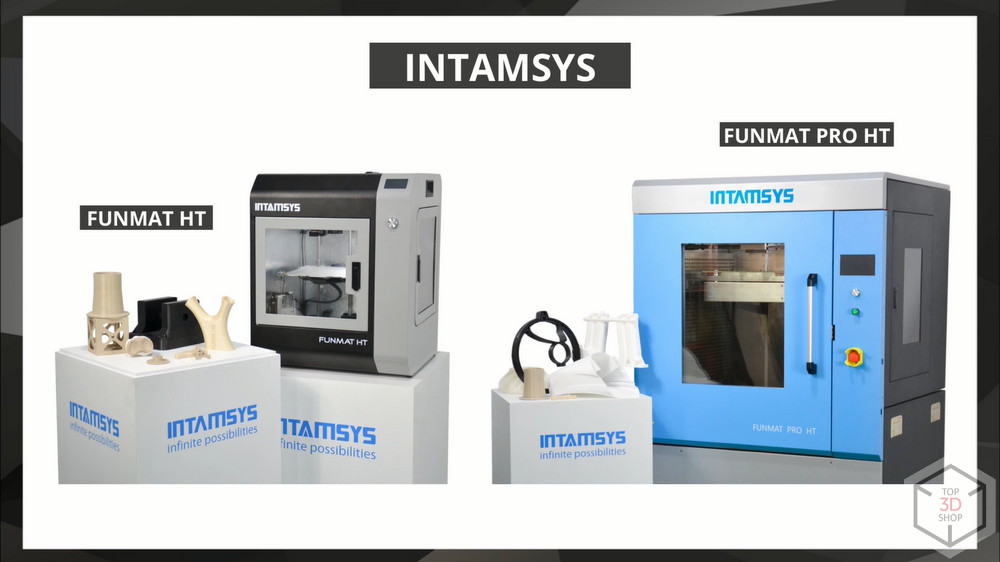

Интамсис — лидер по производству высокотемпературников среди китайских компаний.

Funmat HT имеет камеру 260х260х260 мм. Funmat PRO HT — индустриальная модель с камерой с ребром более 500 мм.

Стоит в России менее 500 000 рублей, на уровне настольных принтеров. Термоизоляция, подогрев камеры до 70 градусов, сопло 450 градусов.

Модели высокотемпературников F160 и F430 от Сreatbot. F160 — небольшой аппарат, F430 — 400х300х300 мм. Подробностей с кейсами применения по этим аппаратам пока нет.

Сравнение

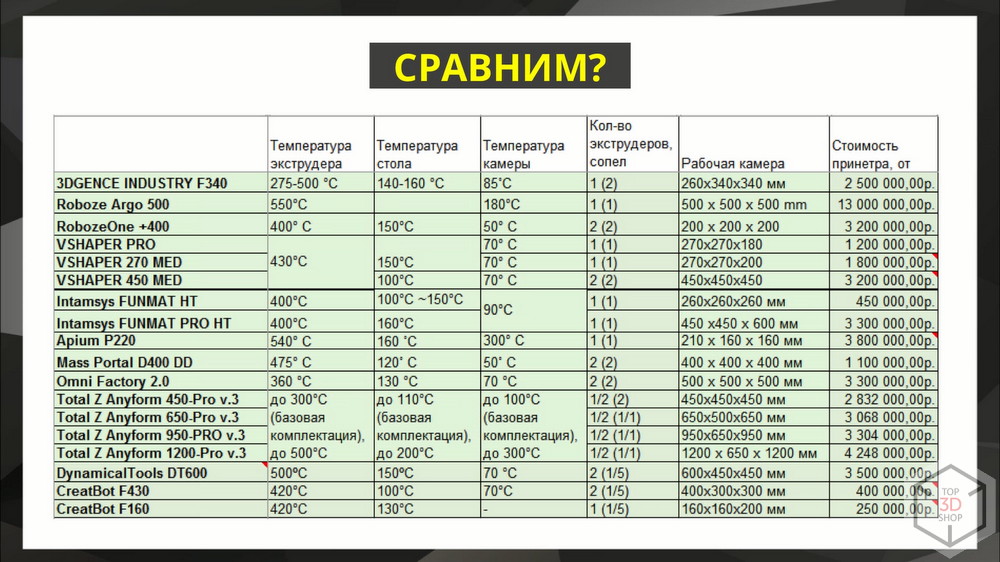

В сравнительной таблице можно увидеть разницу в характеристиках и ценах по представленным принтерам.

Практика

MASS PORTAL

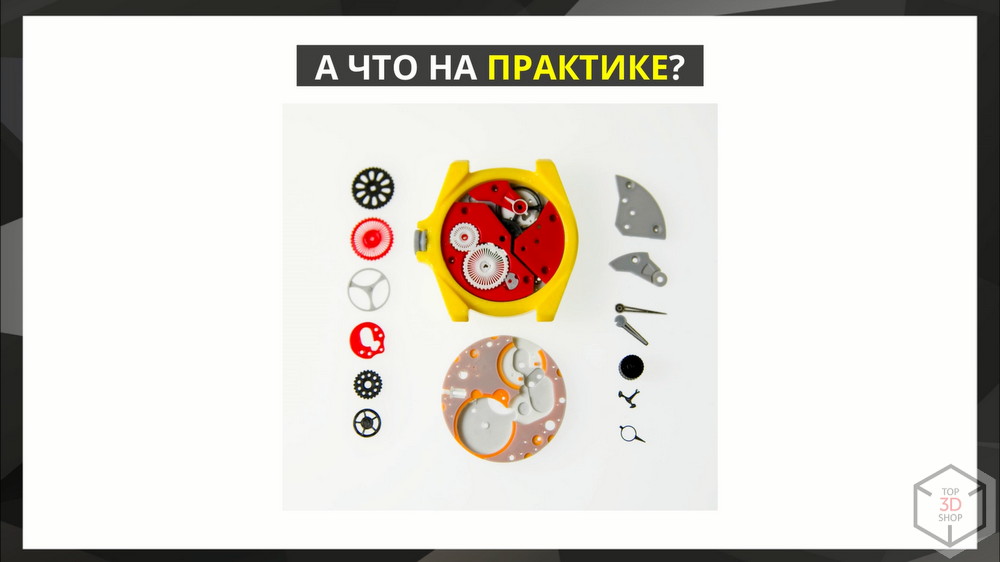

MASS PORTAL печатает часовые детали в натуральный размер, 1 к 1, соплом 0,2 мм.

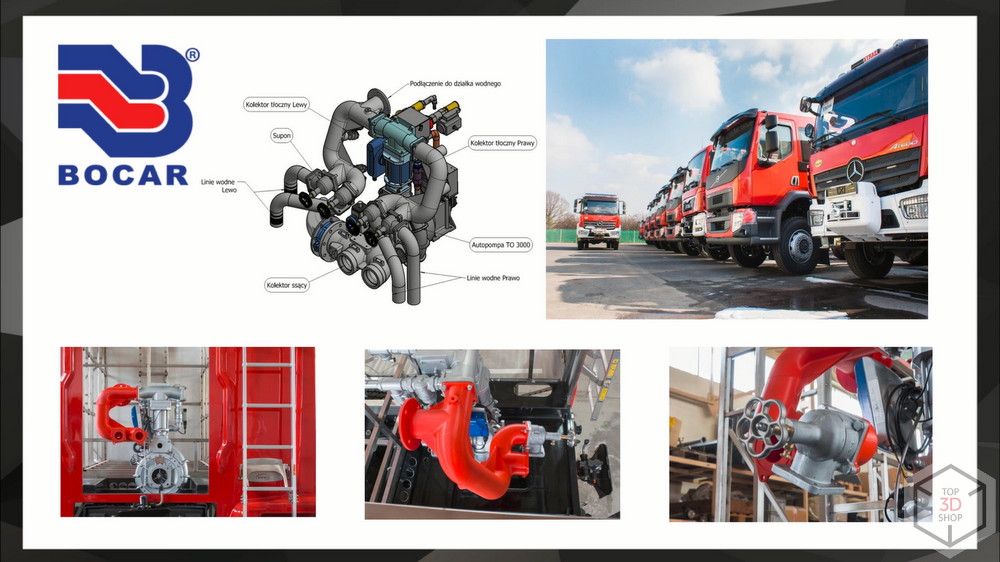

BOCAR

Польская компания BOCAR выпускает пожарные автомобили используя 3D-принтеры 3DGENCE. Принтер применяется для создания прототипов сложных гидравлических систем в мобильных системах пожаротушения, экономя до 80% времени более 90% финансов на этой стадии производства.

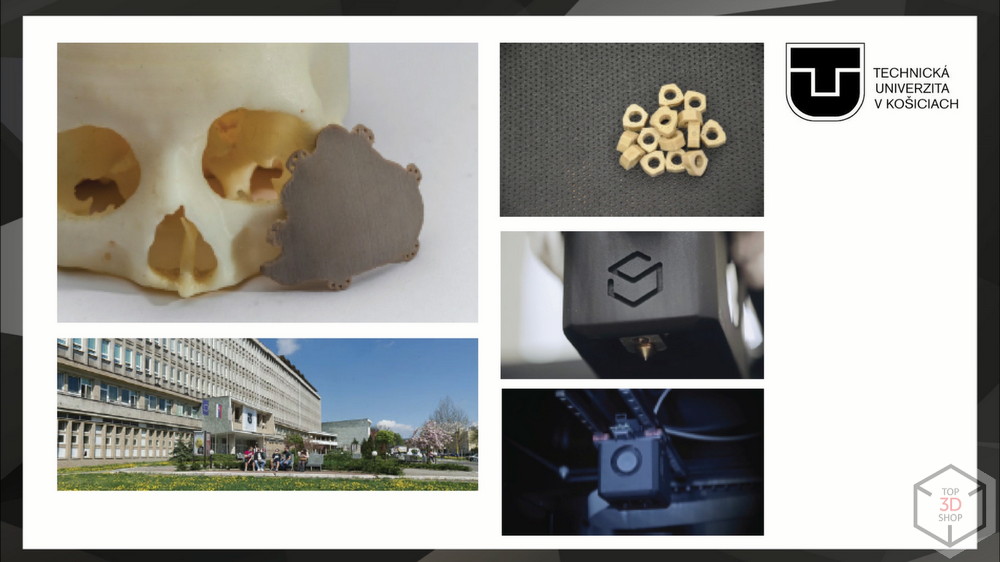

Технический университет города Кошица

Технический университет города Кошица проводит нейрохирургические и стоматологические исследования. Им потребовался универсальный инструмент для создания учебных пособий и медицинских конструкций из PEEK. Выбор пал на VShaper PRO MED, который полностью удовлетворил заказчика.

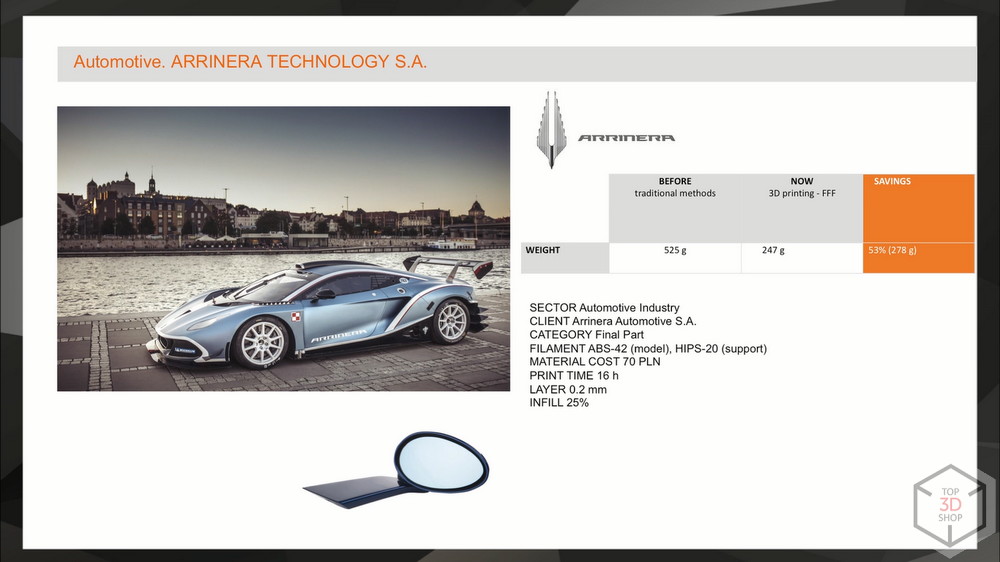

ARRINERA TECHNOLOGY S.A.

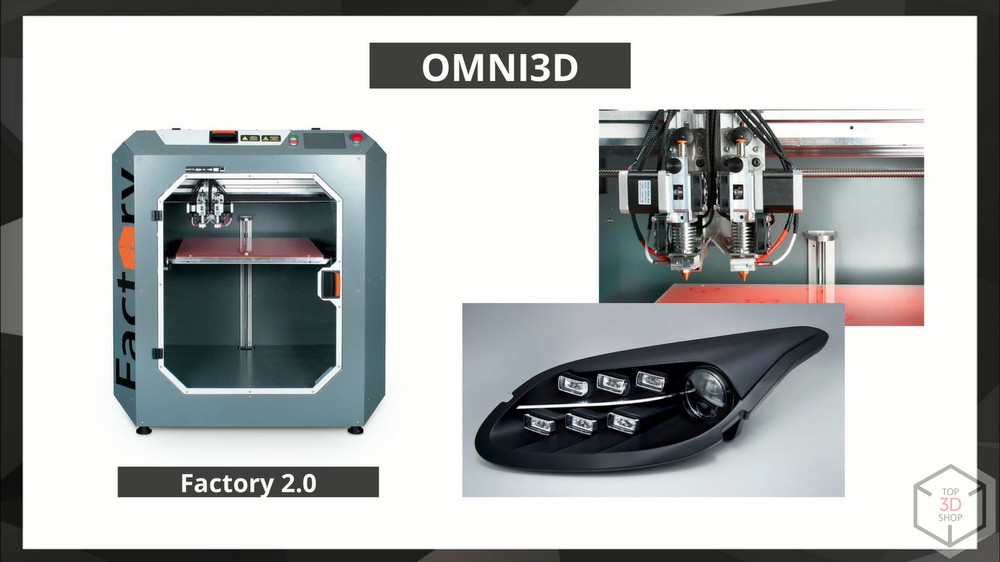

Компания разрабатывающая суперкары — создают зеркала для своих автомобилей, печатая их на 3D-принтере. Вес зеркал заднего вида сократился с 525 грамм до 247. Печать детали занимает 16 часов, в данном случает это гораздо быстрее, чем фрезерование на станке с ЧПУ. Использовался ABS с HIPS в качестве поддержки, принтер — OMNI3D.

Qbig

Разработчик оборудования. При разработке металлических деталей использовался HIPS, как материал для печати выжигаемых моделей для литья. 12 деталей было получено за 11 часов: 7 часов на печать деталей, 4 часа на создание керамической формы вокруг выжигаемого шаблона, плюс отливка. Клиент полностью доволен. Значительно сокращено время и стоимость изготовления. Принтер — OMNI3D.

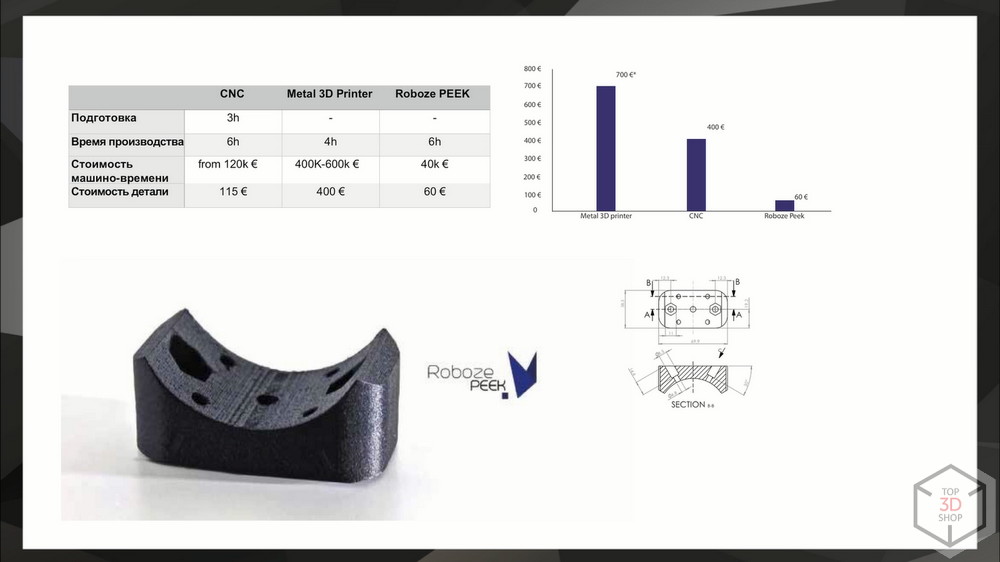

ROBOZE

Металлическая деталь заменена на карбонизированный CFR PEEK. Это угленаполненный полимер. На таблице видно преимущество по стоимости и времени технологии, по сравнению с прямой печатью металлом и фрезеровкой.

MEYRA

Производитель инвалидных кресел. Распечатали трубогибный шаблон для производства из PETG. Экономия денег — 86% по сравнению с металлической формой.

Чего ожидать от технологии

Производители представляют всё больше конвейерных и стеллажных систем печати ориентированных на серийное производство.

Стеллажные системы — системы с несколькими принтерами, объединенные в единую рабочую сеть, где поступающие заказы обрабатываются автоматически.

Конвейерная система — система, где функцию рабочего стола выполняет конвейерная лента. Они позволяют не только печатать несколько изделий без участия человека, заменяя рабочую область продвижением ленты, но и печатать изделия увеличенной длины.

Многоосевые системы с автоматической заменой печатающих голов и других инструментов обещают большую экономию материала и времени за счет печати под разными углами и проведения других операций, нескольких разных в одном цикле. Тут перспективы очень широки.

Перспективы

У экструдерной печати широкие перспективы. В строительной сфере 3D-печать только начинает распространение.

Печать биологическими материалами в медицине — очень перспективная область. Мы сотрудничаем с корейской компанией RAKIT, которая представляет многофункциональную систему с возможностью как классической FDM-печати специальными материалами, так и с игольчатой системой для манипуляций с препаратами.

Есть проекты по печати стеклом и керамикой. Со стеклом достаточно сложно работать, но перспективы есть и разработки ведутся.

В пищевой индустрии производится печать шоколадом и другими пищевыми продуктами, уже есть успешные кейсы применения: на фото — принты из купленного у нас Chocola3D, от нашего клиента — компании Chocolama. Эта область активно развивается. Следим мы и за разработками MIT — скоростными FDM-принтерами, печатающими со скоростью в 10-20 раз превышающей скорость существующих 3D-принтеров.

Быстрое решение

Если у вас есть задачи для 3D-печати, мы всегда рады выполнить заказы по любой из представленных технологий.

У нас вы можете приобрести оборудование и материалы для самостоятельного производства — поможем с выбором, подберем оптимальный набор для старта. Рады будем видеть вас в наших офисах в Москве и Санкт-Петербурге.

Хотите больше интересных новостей из мира 3D-технологий?

Подписывайтесь на нас в соц. сетях:

Автор: Василий Киселев