Сегодня мы продолжим препарировать альтернативные технологии производства печатных плат, так как любая эволюция, будь то человеческого общества или технических процессов это определённый путь, со множеством видоизменений, в ходе которого рассмотрение даже самых невероятных вариантов может быть интересным (потенциально дать новое ответвление полезного применения технологии).

В одной из прошлых статей мы упомянули такой интересный принтер, который позволяет производить быстрое прототипирование печатных плат на дому — Voltera V-One.

Одна из последних версий такого принтера была использована даже для успешной печати магниево-цинковой батареи:

В связи с тем, что этот принтер представляет собой достаточно интересный образец для прототипирования, мне стало интересно, как же он работает в деталях, и я попытался в этом разобраться.

Изучить принципы его функционирования имеет смысл только с целью сборки некоего собственного агрегата, так как розничная цена такого принтера (около 2 млн. руб) представляется малореальной для большинства увлечённых людей.

Открытой информации, собранной одном месте, не оказалось, поэтому мне пришлось собрать её по крупицам (зачастую по косвенным признакам), что в итоге несколько прояснило всю картину.

Как можно видеть, этот своеобразный жидкостный принтер позволяет наносить жидкие печатные дорожки на поверхность платы, после чего они запекаются порядка 40 минут, образуя надёжное соединение с её поверхностью.

Как заявляют в компании, такой подход позволяет производить двухсторонние печатные платы, даже соединённые перемычками.

Режим запекания может быть разным, в зависимости от того, какие конкретно «чернила» (по терминологии компании Voltera) используются.

Состав «чернил», по понятным причинам держится компанией в секрете, но, тем не менее кое-что удалось выяснить: они являются серебросодержащими, состоящими из частиц серебра наноразмера и некоего связующего, вероятно, предназначенного для предварительного приклеивания дорожки к плате.

Если мы обратимся к характеристикам серебра, то, мы увидим, что его температура плавления составляет 961,63°С.

Если же мы обратимся по ссылке и посмотрим температурные режимы запекания для различных жидких составов дорожек, то мы обнаружим, что максимальная температура запекания плат у Voltera составляет 240°С.

И там же висит предупреждение, что это является максимально возможной температурой, так как её превышение приводит к выделению ядовитых фенольных паров из печатной платы.

Таким образом, исходя из всего этого, мы можем сделать однозначный вывод о том, что в финальном варианте дорожки готовой печатной платы представляют собой состав из нерасплавленных (для этого просто не хватает температуры) частиц серебра, просто приклеенных к плате.

Тем не менее, такие дорожки вполне себе работают, с некоторыми потерями на повысившееся сопротивление, но, тем не менее.

Видимо, причиной является высокая электропроводность серебра, которую в некоторых источниках, для наглядности, принимают равной за 100%, в то время как у меди, в этой системе мер, она будет находиться в интервале 91-92%.

Таким образом, можно предположить, что, с учётом добавления в серебряный состав — связующего, электропроводность серебряного состава несколько ухудшится и будет плюс-минус где-то в районе меди (понятно, что это предварительное предположение, которое ещё требует проверки).

Тем не менее, как уже было сказано выше, для нас интересно в этом то, что в финальном варианте дорожки не представляют собой металлические монолитные пути, однако, хорошо функционируют.

Для пайки компонентов к такой плате используется низкотемпературная паяльная паста состава олово-висмут, с температурой плавления 138°С.

И тут мне стало интересно, а как мы могли бы создать аналогичный состав? В результате поисков мне удалось найти достаточно любопытный вариант, где на выходе мы получим дорожки из металлического серебра.

Итак, для создания такого состава необходимо взять 1 г порошкообразного ацетата серебра, после чего к нему необходимо прилить 2,5 мл раствора концентрированного (20%-30%) аммиака, который должен полностью растворить ацетат серебра. После успешного завершения процесса, раствор должен стать полностью прозрачным.

Затем к нему по каплям добавляют 0,2 мл муравьиной кислоты. При этом наблюдается частичное выпадение металлического серебра, но это не страшно. После добавления всего объёма муравьиной кислоты, получившуюся смесь оставляют для завершения протекания реакций на 12 часов.

После завершения протекания реакций, через 12 часов, на выходе должен получиться прозрачный раствор, содержащий некоторое количество частиц металлического серебра.

Для их удаления раствор фильтруется через шприцевой фильтр, с мелкими порами, размером 0,2 микрометра.

После чего, получившийся полностью прозрачный раствор может быть нанесён на поверхность печатной платы тем или иным способом.

Далее печатную плату необходимо нагреть до 100°С, что приведёт к выпадению из раствора на поверхность металлического серебра в виде плотного покрытия и выкипания жидкой составляющей раствора.

Получившееся покрытие будет обладать достаточно низким сопротивлением (в эксперименте, показанном ниже, — 4 Ом) и вполне может быть применено для практических целей.

В показанном ниже эксперименте заявляется, что подобный раствор может быть вполне использован для заправки струйных принтеров (вместо стандартных чернил) или же, для нанесения с помощью FDM-принтера (только надо будет переделать экструдер в насос, разрешить в настройках экструзию без нагрева, а 3D модель для печати следует изготовить толщиной в один слой):

Но, несмотря на то что это работает, меня всё это несколько смущало, так как соли серебра не являются особо доступными/дешёвыми.

В результате дальнейших поисков мне удалось найти ещё один любопытный вариант, который, как мне видится, уже вполне доступен для всех: на выходе мы получим металлические медные дорожки (уже звучит неплохо, не так ли?)

Итак, что для этого нужно: самые простые компоненты — аскорбиновая кислота (да-да, тот самый витамин из аптеки) и медный купорос! Ну и ещё кое-какие мелочи, но об этом ниже.

Данный метод даёт возможность получать металлические медные дорожки на любых токонепроводящих поверхностях, от текстолита и пластиков — до бумаги.

Для получения такого состава необходимо иметь под рукой порядка 200 мл нагретой до 70°С воды, в которой нужно растворить 5 г аскорбиновой кислоты. После полного растворения кислоты раствор должен стать прозрачным.

Далее необходимо растворить 1 г медного купороса примерно в 100 мл также нагретой до 70°С воды.

После полного растворения медного купороса, он медленно, с постоянным помешиванием, вливается в раствор аскорбиновой кислоты, вследствие чего смесь двух растворов приобретает бурый цвет — причиной такого окрашивания является то, что аскорбиновая кислота приводит к моментальному выпадению металлической меди из раствора медного купороса (но, в данный момент металлическая медь ещё не успела, собственно, выпасть в осадок и находится в нём в виде суспензии).

Если такой раствор оставить на некоторое время в покое, то на дне сосуда, в котором он содержится, образуется выпавший в осадок слой металлической меди, в виде порошка из частиц наноразмера, красноватого цвета. Этот слой необходимо отфильтровать, собрать и высушить.

Дальнейшей целью является изготовление из этого порошка «краски», где сам порошок будет выступать в качестве «красителя», а удерживаться на поверхности с помощью некоего добавленного в него связующего (в эксперименте, показанном ниже, в качестве такого связывающего был взят гуммиарабик, хотя, отмечается, что в качестве такого связующего могут выступать различные клеи, лаки, полиуретан).

После смешивания со связующим, получившаяся «краска» может быть нанесена на поверхность тем или иным способом.

Отмечается, что после высыхания, полученные таким способом дорожки обладают хорошей электропроводностью, которая, к сожалению, со временем снижается.

Причиной этого является постоянный контакт наночастиц меди со связующим «краски» и кислородом воздуха, что приводит к их постепенному окислению.

В целях борьбы с этими негативными явлениями были успешно протестированы два следующих подхода:

- Для выжигания связующего из состава, плата с такими дорожками была подвергнута нагреву в духовке, при температуре в 250°С (хотя, выше, та же самая компания Voltera не рекомендует нагревать более 240°С; думаю, что стоит к ним прислушаться);

- Для улучшения контакта между частицами и, одновременного уменьшения контакта с кислородом воздуха, — дорожки должны быть подвергнуты большому давлению, чтобы «сплющить» частицы друг с другом — рекомендуется давление в 10-15 тонн, что малореально для большинства. Поэтому в ходе экспериментов был протестирован более щадящий вариант — дорожки вручную прокатаны инструментом, имеющим шаровидную головку. В результате такой прокатки — дорожки приобрели блестящий «словно полированный» металлический вид, а их сопротивление составило 1/3 Ом. Полагаю, что дальнейшая обработка этих дорожек с помощью облуживания и дальнейшего нанесения защитной маски (т.е. той зелёной краски на платах), — должна придать им нужную долговечность. Возможно, такая прокатка может быть осуществлена с помощью ламинатора, но, конечно, это надо ещё тестировать...

Сам эксперимент можно посмотреть вот здесь:

Но, несмотря на то что получаются металлические дорожки, всё равно это всё как-то сложно… Можно как-то ещё проще? Как ни странно, можно: существует интересный способ создания токопроводящих покрытий с использованием мелкоячеистого графита — принцип точно тот же самый, который используется и в варианте выше: графит служит токопроводящим агентом, который удерживается на поверхности с использованием связующего (которое также может быть абсолютно разным; кроме того, если не используются органические компоненты и вода — то консервант тоже не нужен, думаю, логика понятна).

Например, из условно простых вариантов, известен такой состав:

- 1000-1500 мл воды;

- 300 г графита;

- 100 г гуммиарабика;

- 3 мл глицерина (в качестве пластификатора);

- 1 мл гвоздичного масла (в качестве консерванта, для предотвращения гниения органических компонентов и воды).

Кстати, последний способ интересен тем, что позволяет использовать его не только для изготовления печатных плат, но и, например, для «рисования» нагревательных радиаторов и даже большого размера: в видео ниже, показан как раз такой, где с помощью токопроводящих чернил «нарисован» греющий радиатор 2,4х1,2 м на стене, потребляющий 3А при напряжении 230В, мощностью в 0,8 кВт):

Или, например, просто, в качестве токопроводящих дорожек (также нарисованных):

Довольно интересно, что в качестве токопроводящих дорожек хорошо работают даже дорожки, нарисованные обычным графитовым карандашом (сразу просится ЧПУ рисовалка на основе такого):

Сверхбыстрое и дешёвое прототипирование, просто нарисовав схему на бумаге? Хмм...;-) Скажем, положив бумагу на лист металла, и приклеивать к ней детали — неодимовыми магнитами! Альтернативный breadboard :)

К слову, если кого-то весьма напрягает сама идея возиться с составлением своих собственных токопроводящих чернил, то они есть в изобилии в продаже, уже готовые ;-)

Большой плюс перечисленных выше двух вариантов заключается в том, что их использование может быть автоматизировано — то есть они могут наноситься не вручную, а, например, с помощью FDM-принтера или, той же шелкографии, под которой подразумевается продавливание краски сквозь трафарет на основе сетки.

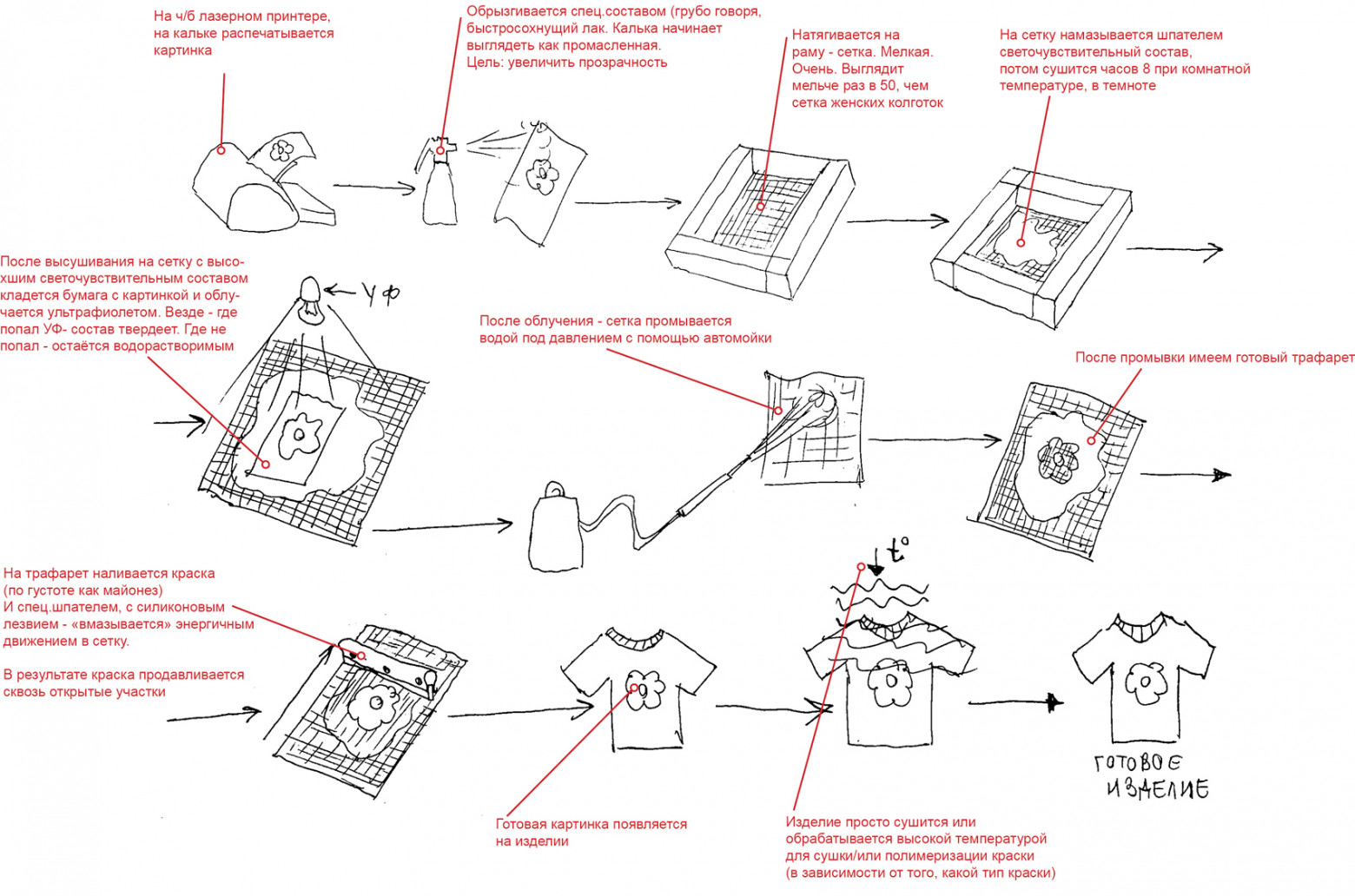

Когда-то очень давно, мне приходилось плотно иметь дело с производством на основе шелкографии, из-за чего пришлось пошагово разобраться со всеми сопутствующими технологическими процессами.

В упрощённом виде технология может быть представлена таким образом (для одежды, например, футболок):

В случае же производства печатных плат всё происходит точно так же, только используется для нанесения маски для травления, защитной маски (для уже готовых дорожек) и маркировки мест установки компонентов/условных обозначений. Если кто ещё не видел, то это выглядит примерно так:

Для увеличения ресурса (то есть, количества оттисков с одного трафарета), такие трафареты могут изготавливаться лазерной резкой из тонких листов металла:

В случае же использования токопроводящих составов, методы шелкографии могут быть применены новым способом: для нанесения непосредственно самих токопроводящих дорожек!

Таким образом, можно попробовать существенно ускорить производство, при одновременной стабилизации выходного качества, уменьшения количества требующихся для производства печатной платы шагов.

Подытоживая, можно сказать, что, несмотря на то, что старые способы выглядят стабильными и привычными, рассмотрение новых способов может дать совершенно новые возможности, которые были малореальны ещё совсем недавно;-)

Автор: DAN_SEA