Ранее мы уже говорили о весьма интересном способе, на мой взгляд, применения домашнего фотополимерного принтера — потенциальной возможности, условно на равных, побороться с большими корпорациями в области полиграфической печати (чего ещё до этого не наблюдалось).

Но осуществление непосредственной печати — это ещё только полбеды, а как осуществить подачу бумаги из пачки, чтобы забирался только один лист?

Несмотря на кажущуюся простоту вопроса — «ну как-то же это сделали, в тех же самых, например, принтерах, значит, это вполне просто» — этот вопрос далеко не так тривиален, как может показаться на первый взгляд, и таит в себе ряд любопытных моментов, о чём и поговорим (и не только).

Но для начала вспомним, о чём мы говорили ранее.

Дело в том, что любой владелец домашнего современного фотополимерного принтера, может попробовать его применить нестандартным образом — изготовить с его помощью гибкую форму для переноса краски на поверхность бумаги — примерно так же, как работают обычные печати, которые ставят на документы.

Только в этом случае, мы имеем реальный шанс «зайти на поляну» больших корпораций, а именно, буквально «на коленке» создать аппарат для флексопечати, где средняя стоимость подобных машин составляет порядка 400 тыс. долларов, что делает эти аппараты довольно малореальными для приобретения начинающими предпринимателями. А ведь, кроме этого, есть ещё и другие расходы, наподобие аренды помещения и т. д…

Понятно, «предприниматель — предпринимателю рознь», и для кого-то это копейки:-) Тем не менее с использованием 3D принтера, стоимостью менее 30000 руб, мы имеем шанс тоже «поиграть в эти игры» ;-) и подвинуть большие неповоротливые корпорации.

Тем более, это как раз классическая ситуация, описываемая в учебниках по бизнесу, когда мелкий предприниматель обладает гораздо большей скоростью:

- Принятия решений (нет бюрократии, не надо утверждать на 100500 уровнях решение; в процессе утверждения, оно ещё 100500 раз видоизменится, из-за желания боссов на каждом уровне; в результате, мы «удовлетворим всех боссов», но само решение станет неадекватным рынку, и придётся начать всё сначала:-))) Такое тоже бывает.

- Внедрения инноваций; а за счёт применения иных технических решений, не таких «классических и застарелых», как у больших корпораций, — вполне может конкурировать с ними.

Тут сразу у тех, кто не работал в больших корпорациях, возникнет вопрос — «а что, они такие глупые что ли, что используют застарелые решения, когда могли бы более современные?!».

Дело не в глупости, а в том, что каждое, выбранное корпорацией решение, — опирается на кучу «контрагентов» — то есть, сотрудничающих с корпорацией: поставщиков, ремонтников и т. д., а также работающих на предприятии людей.

То есть, если сказать ещё проще, то они бы и рады выбрать наиболее прогрессивные решения — но кто будет это поставлять, кто сможет это обслужить, кто потом будет за это отвечать? Вот то-то и оно…

Гендиректор корпорации «засучив рукава» не пойдёт :-), а на рынке таких людей, умеющих с этим работать, ещё нет (например).

В то время как маленький предприниматель, вполне может быть «и швец, и жнец» и, будучи гендиректором, вполне может обладать нужными техническими компетенциями и желанием (делать-то нечего, надо), для «копания внутрях».

Такое случалось и ранее, и уверен, наверняка случится и впредь.

Из самых недавних примеров, — я его уже упоминал: когда два молодых китайских студента основали компанию Anycubic, которая смогла выпустить в продажу широкую линейку фотополимерных принтеров, и на данный момент желающие могут приобрести эти принтеры даже по цене порядка 14 тыс. руб, что было совершенно неслыханно ещё совсем недавно — я помню те времена, приблизительно в районе 2014 года, когда такие принтеры (выпускаемые крупными корпорациями) стоили порядка 260 тыс. руб и более.

То есть, два каких-то дерзких студента смогли уменьшить стоимость для конечного пользователя более чем в 10 раз! Причём это не «гвозди выпускать» — это весьма сложное техническое устройство, содержащее в себе множество решений, и тем не менее, — они смогли! В очередной раз убеждаешься в том, что все границы — только у нас в голове…

Таким образом, «ничто не является постоянным, жизнь — это непрерывный процесс изменений».

Но если конкретнее, о чём всё-таки идёт речь, и какие неожиданные возможности предоставляет фотополимерный 3D принтер?

Для начала посмотрим, что представляет собой флексопечать, в теории этого процесса:

Как можно видеть, печатная краска находится в левом нижнем углу, в специальном лотке, откуда забирается цилиндром-дозатором (fountain cylinder), который, в свою очередь, смачивает так называемый «анилоксовый вал», представляющий собой металлический вал или цилиндр с маленькими ямочками (нанесёнными на поверхность с помощью лазерной гравировки, используя оптоволоконный лазер).

Благодаря множеству ямочек на поверхности этого металлического цилиндра, краска заполняет эти ямочки и удерживается на его поверхности (выше я привёл ссылку на более подробное описание анилоксового вала, так что можете почитать об этом там, — довольно интересно).

Излишек краски постоянно счищается ракелем (грубо говоря, шпатель, в видео выше назван, как «doctor blade»).

Дальше краска с поверхности анилоксового вала, переносится на поверхность твёрдого цилиндра, на которую прикреплены гибкие пластины, с, грубо говоря, выпуклыми и вдавленными элементами (в видео этот цилиндр обведён жёлтым цветом), а уже с него краска и переносится на печатную поверхность, например, бумагу, которую сзади прижимает к гибкой пластине прижимной цилиндр (impression cylinder).

Обычно этот цилиндр, с прикреплённой гибкой пластиной, выглядит в работе примерно вот так:

Или вот так (даю ссылкой, потому что автор запретил встраивать видео в другие сайты).

И вот как раз здесь и существует, на мой взгляд, возможность: тот же самый анилоксовый вал и рельефный вал можно попробовать изготовить на фотополимерном 3D принтере.

Насчёт анилоксового вала это не особо принципиально, в крайнем случае, его можно и заказать — так как это изделие долгого срока службы.

Гораздо интереснее другое — можно существенно упростить процесс производства и крепления гибких пластин: вместо пластин и крепления их на стальных цилиндрах — просто распечатывать на 3D принтере, например, том же самом FDM, — центральный цилиндр для гибкого вала, с помощью PETG, ABS и т. д., а сверху на него натягивать «шкуру» — наподобие как в малярных валиках.

И эта «шкура» может быть изготовлена из гибких фотополимерных пластиков, наподобие «tpu-like» и содержать рельеф в негативе того рисунка, который мы хотим отпечатать.

Как рисунок нанести на цилиндр и превратить его в выпукло-вогнутый рельеф, используя 3D редактор (3D Studio Max), я описал вкратце вот здесь.

Как альтернативный вариант, можно просто повторить тот же самый принцип изготовления плоских гибких пластин, с последующим их креплением на стальной вал (но хотелось бы уйти от стальных валов — тем более, это уже будет не совсем DIY-вариант).

Как можно было видеть в видео выше, одним из применений такой печати является печать на готовых изделиях, например, на пакетах.

Если вы примерно прикинете, сколько пакетов расходуется в торговых сетях ежедневно, то вам станет понятно, что овчинка выделки более чем стоит. И это только пакеты, а ведь существуют и другие направления...

Кроме того, возможность оперативной печати любой печатной формы напрямую, из цифрового формата — даёт этому процессу существенную простоту и ускорение процесса: «утром деньги — вечером стулья» :-)

Но как вы могли видеть выше, для подачи готовых изделий в печатную машину требуется «специально обученный человек», что не есть рационально.

А можно ли как-то автоматически подавать эти изделия в машину?

Ведь если бы это было возможно, то это был бы практически полный робот, способный в автоматическом режиме выпускать достаточно существенные объёмы продукции!

Тем более, если мы обратим свой взгляд на обычный бытовой принтер, присутствующий практически на каждом компьютерном столе, то мы осознаем, что каким-то образом инженеры этот вопрос уже решили! Попробуем разобраться, как!

Если мы вспомним, как обычно отсчитываем какие-либо бумажные объекты, например, деньги, то нам станет понятно, как решается этот вопрос!

А именно: мы слюнявим палец (чтобы увеличить силу трения, между пальцем и объектом), потом придерживаем пачку (тем или иным способом, чтобы не сдвинуть всю), после чего пытаемся мокрым пальцем сдвинуть один объект; и если мы всё проделали верно, то получается удачно!

Вот примерно эту последовательность и попытались реализовать инженеры, разработав целый ряд способов. Рассмотрим их…

Но сначала оговоримся, что в тех местах механизма, которые предназначены для касания и захвата бумаги, эти детали покрываются мягкой резиной, так как именно она обладает большой силой трения относительно бумаги (по своему опыту, для самодельщика отлично подойдёт мягкий tpu-пластик — так как отлично «цепляет» бумагу). Я собирал такие устройства, знаю ;-)

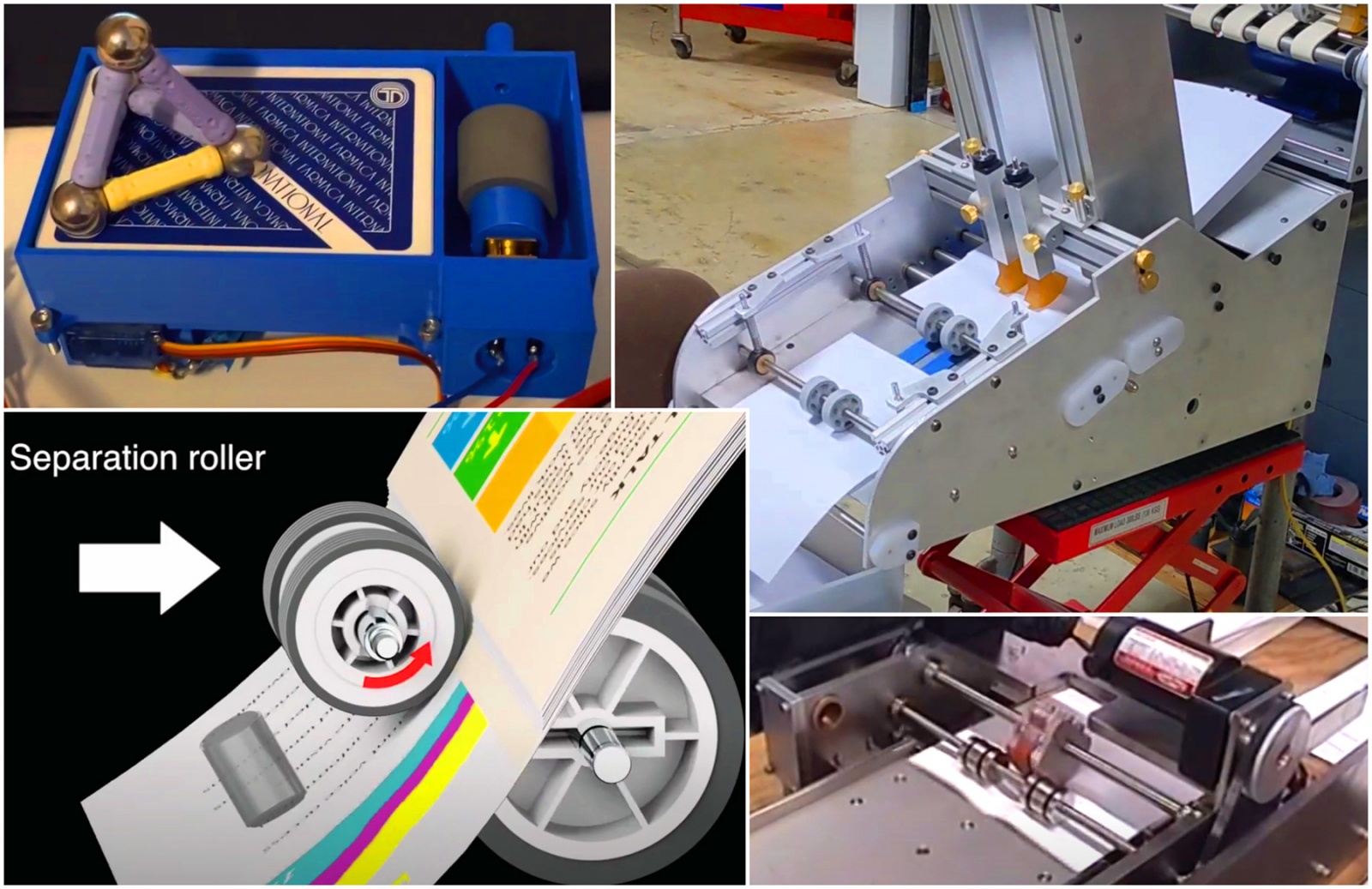

Одним из таких способов является использование так называемого «D-ролика». Он получил это название, так как своей формой напоминает латинскую букву D, и, грубо говоря, представляет собой окружность со срезанной половиной, и по той части, которая представляет собой окружность, этот ролик покрывается мягкой резиной.

Почему он имеет такую форму: диаметр его округлой части рассчитан таким образом, чтобы в процессе вращения он продолжал тянуть бумагу только на определённое расстояние — и после чего сразу отпускал.

А уже на этом расстоянии бумагу подхватывают другие элементы протяжного механизма, например, круглые ролики.

Если бы этот D-ролик был выполнен в виде полного круга, то после того, как он подал бумагу в другие элементы механизма, он всё ещё продолжал бы её удерживать, и другие элементы механизма начали бы бороться друг с D-роликом, пытаясь выдернуть бумагу из-под него, так как у них будет наверняка отличающаяся скорость.

Да, их скорости можно было бы выровнять, если использовать: датчики, обратную связь, энкодеры… Но кому это надо, если есть D-ролик? :-)

Выглядит он в работе примерно вот так:

В видео выше плохо видно, однако здесь ещё в обязательном порядке должна присутствовать одна деталь, в конкретной этой конструкции наверняка расположенная внизу: это так называемые «тормозные ролики» или их ещё называют «тормозная площадка» и т. д. — существуют разные другие названия.

То есть, при захвате одного листа прямо под вращающимся D-роликом должен быть установлен неподвижный ролик, и между ними существует щель, которая должна быть ровно в толщину листа той бумаги, которую мы протягиваем.

То есть, когда мы начинаем тянуть бумагу, естественно, вместе с верхним листом начинает тянуться и вся пачка. Однако, она упирается в нижний неподвижный ролик и тормозится, а сквозь щель может пролезть только один лист (верхний), что и происходит.

По поводу верхней конструкции ещё можно сказать, что там наверняка вся пачка после каждой подачи приподнимается на 1 шажок снизу-вверх (на высоту 1 листа), иначе, с какого-то момента, ролик просто не сможет доставать до бумаги.

Если в протяжном механизме отсутствуют любые другие элементы и подающий ролик является единственным вращающимся элементом — он не обязательно должен быть выполнен в форме буквы D, достаточно просто круглой формы, главное, соблюсти условие, чтобы через щель могла пролезть только одна бумажка.

В конструкции ниже это и показано. Однако там, насколько я понимаю, использован сервопривод с вращением на 360°, который «немножко подаёт» бумагу, чтобы достать до основного ролика (который расположен справа), после чего останавливается и дальнейшую протяжку осуществляет быстро вращающийся ролик справа.

Кроме того, мы там можем видеть, что ролик расположен снизу, что исключает потребность в приподнимании пачки бумаги после каждой подачи, как в конструкции выше — она просто своим весом постоянно падает на ролик. Таким образом, никогда не будет ситуации, когда ролик не сможет достать до бумаги в пачке:

Существует ещё один подход, например, как показано в видео ниже, в частности, использующийся в принтерах фирмы Epson — когда для подачи используется один ролик, а второй ролик вращается ему навстречу, «заталкивая обратно» сползающую пачку:

Однако это относительно сложно — вращать верхний ролик навстречу (вернее, лениво — так как можно проще). А можно ли не вращать?! Можно, как ни странно!

И такого типа подающие механизмы тоже очень широко распространены — в этом случае, движущейся является конвейерная лента (или вращающиеся ролики, если собирать более простую версию привода, взяв за основу показанный выше привод Epson), расположенная внизу, на небольшом расстоянии от которой (в один лист бумаги) находятся неподвижные кулачки, округлой формы.

Таким образом, при движении конвейера, его лента служит для протягивания бумаги, а неподвижные кулачки тормозят всю сползающую пачку:

Ролики после тормозных кулачков не должны вводить в заблуждение — они служат всего лишь для прижимания бумаги к конвейеру (например, чтобы её не унесло порывом ветра, а также, чтобы она двигалась со скоростью конвейера).

Подобные системы могут быть очень быстрыми в работе и широко используются в промышленности:

Существуют и другие альтернативные варианты, например, роботы, (всё, как мы любим :-) ), однако их скорость существенно снижена по сравнению с рассмотренными ранее вариантами (но не всегда, речь о конкретной конструкции ниже):

Ну и небольшой обзор разных вариантов, как вообще в целом возможно решить этот вопрос автоматической подачи одного листа:

Для чего можно использовать эту подающую систему? Как выше уже говорилось, её можно приспособить к самодельной флексографической машине и использовать для подачи одной «заготовки» в машину — пакета, коробки для пиццы и т. д. и т. п.

А если не хочется влезать в такие сложные промышленные технологии, — есть гораздо более забавное применение — например, в видео ниже показан «пулемёт для бумажных самолётиков», что может быть довольно забавной самоделкой, в том числе, на мой взгляд, на продажу — как стационарное шоу-оборудование (раскидывать листовки, лотерейки и т. д. и т. п.). Только надо будет переработать конструкцию, для увеличения надёжности и долговечности. Эдакий шоу-аппарат:

Если мы приглядимся в левую заднюю часть его (на 1:26) — то легко узнаем подающее устройство, подобное тому, которое мы видели выше, в примере аппарата для раздачи игральных карт:

Картинка: Youtube-канал «Wonder World»

К сожалению, исходников этого проекта я не смог найти, что, тем не менее, даёт вам возможность проявить свои инженерные таланты, и построить его с нуля, тем более что вы теперь знаете, как устроено подающее устройство — один из самых сложных элементов, а всё остальное, — уже намного проще!

Напоследок: есть и более скоростные варианты (по скорости выбрасывания) — откуда можно попробовать позаимствовать конструкцию:

© 2024 ООО «МТ ФИНАНС»

Автор: DAN_SEA