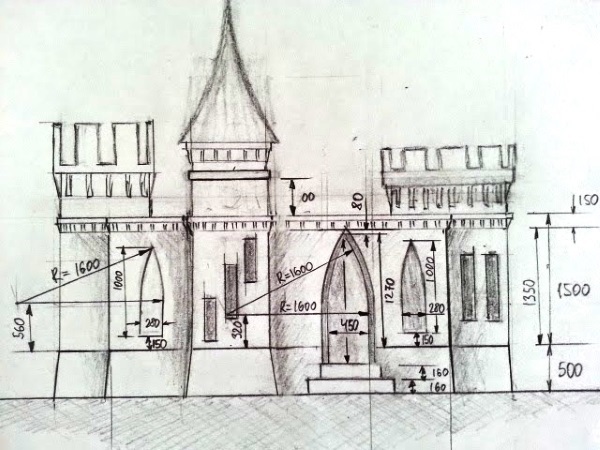

Тем временем, в штате Миннесота «коренной американец» Андрей Руденко раздвигает границы 3D-печати, а именно: у себя на заднем дворе методом трёхмерной печати из бетона возводит модель средневекового замка на площади 3х5 метров. В процессе работы прототип бетонного принтера улучшается и обновляется.

Создавая один из самых больших объектов в области 3d-печати, изобретатель хочет прийти к надёжному способу построения реальных жилых домов, способных выдержать различные погодные условия. Андрей имеет инженерное и архитектурное образования, что позволяет ему экспериментировать и находить интересные решения на пересечении архитектуры и 3d-печати. Замок одновременно представляет собой интересную сложную задачу и прекрасную демонстрацию возможностей принтера.

Андрей: «Я интересовался подобными технологиями с подросткового возраста. Мои эксперименты начались 20 лет назад, но в то время не было подходящих компьютеров и программ. Только пару лет назад я наткнулся на проект RepRap и снова занялся своей машиной. На постройку и разработку бетонных смесей ушёл год. Дополнительным стимулом послужил природный феномен слоистого песчаника, который я видел в Аризоне во время своей поездки несколько лет назад. В идеале я хочу достичь похожего внешнего вида».

Поскольку Андрей финансировал проект из собственных средств, эти ограничения также привели к оригинальным инженерным решениям.

Андрей: «В начале моей работы спонсоры были настроены скептически, поскольку не верили, что проект зайдёт так далеко. Теперь, когда структура готова и возможности принтера очевидны, я планирую устроить аукцион по продаже первого дома. Поскольку это будет первый напечатанный дом, надеюсь это событие привлечёт много внимания»

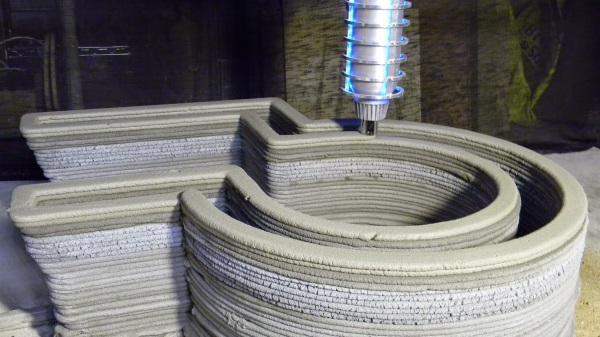

Для печати дома требовался большой принтер, поэтому конструировать его пришлось почти с нуля. Несмотря на большую поддержку сообщества RepRap, финальная машина была сделана по оригинальному проекту. Управляется она при помощи Arduino Mega 2560 и специальных шаговых двигателей.

Андрей: «Для большого принтера пришлось искать специальные двигатели, рассчитанные на большую нагрузку. Лучше всего подошли двигатели компании “Mass Mind”.

Кроме того, они единственные правильно работали с прошивкой Marlin, и были достаточно мощны для того, чтобы сдвигать с места принтер.

Я добиваюсь естественного эффекта свободной укладки бетона без необходимости пост-обработки».

Также Андрей рассчитывает разработать портативную машину для укладки меньших размеров, чтобы её могли позволить себе небольшие строительные компании. «Окончательная цена будет позже, но пока я рассчитываю на $30000-50000, хотя всё сильно зависит от запчастей и типа модели».

Руденко рассчитывает поставлять компаниям отдельные взаимозаменяемые части принтеров, чтобы компании могли сами собирать себе машину по потребностям. «Я не могу отправить машину целиком, но я могу отправить экструдер, управляющий блок, разные важные части, чтобы люди самостоятельно могли построить свою версию машины».

Сейчас принтер кладёт примерно 50-сантиметровый слой бетона в день, хотя всё зависит от общего размера конструкции. Обычно слой получается шириной 30 мм и высотой 10 мм, хотя в принципе можно делать любые слои. «Для особых частей типа венцов я уменьшаю высоту слоя до 5 мм, и кое-где уменьшаю скорость печати».

Конечно, для таких конструкций требуются специальные материалы.

«Кладка цемента представляет собой сложную задачу – нужно долго настраивать принтер и использовать очень точные пропорции смеси. При тестировании я столкнулся со множеством проблем, (например, закупоривание экструдера), но и обнаружил, что возможности принтера превосходят первоначальные ожидания».

Также пришлось добавить арматуру в нижние и верхние части стен. Цемент был использован самый обычный. Хотя можно использовать и быстросохнущий, но это выйдет дороже и чуть менее качественно.

Руденко уверен, что эта технология позволит достичь новых высот в архитектуре и окажется одновременно более энергоэффективной, чем существующие.

«Я планирую сосредоточиться на развитии этой технологии в строительстве и построить целую международную сеть энтузиастов, с возможностью в будущем предоставлять им наборы «сделай сам» и готовые принтеры».

Пока, конечно, доступные принтеры для строительства остаются в неопределённом будущем, но изобретатель горит оптимизмом. «Хоть сейчас укладка идёт слоями 30х10 мм, но по простому нажатию кнопки доступно великое множество возможностей».

На основе полученного опыта, конструктор перестраивает принтер так, чтобы он мог печатать без перерыва 24 часа в сутки до завершения строительства.

Также планируется доработать конструкцию до возможности печати всего сразу. Башни замка были напечатаны отдельно и их было очень тяжело устанавливать на места. «Я также придумал, как печатать крышу – но пока этот материал подходит только для мест с тёплым климатом».

Следующий проект – полноразмерный настоящий жилой дом. «Я получаю очень много сообщений, это доказывает высокий интерес к данной новой технологии. Хочу быть уверенным, что на следующем проекте моя команда сможет использовать все достоинства 3d-печати

Я принимаю предложения от частных лиц и компаний, которым было бы интересно приобрести первый напечатанный дом, и которые готовы обеспечить оплату всех расходов проекта». Также конструктор принимает предложения о сотрудничестве от архитекторов, дизайнеров и программистов, интересующихся 3d-печатью. Адрес для связи: rudenko952@gmail.com

«Я и раньше был уверен, что смогу печатать дома – а теперь у меня есть доказательство. Сейчас я работаю над прототипом, который будет небольшой частью богатого ассортимента разрабатываемых мною принтеров. Мы открываем новую эру в в строительстве. Так много ещё нужно сделать».

Автор: SLY_G