Витражи — одна из очаровательнейших областей декоративно‑прикладного искусства (ДПИ). Интересно, что существует несколько более‑менее современных технологий соединения стеклянных деталей в рисунок, причём, выделить из них лучшую, никак нельзя. У каждой есть целый ряд, как достоинств, так и недостатков и, пожалуй, самые интересные работы используют нечто среднее — беря от каждой лучшее и, по возможности, нейтрализуя недостатки. Некогда, витражное дело было крайне хлопотным и дорогим удовольствием, сегодня, некрупные работы можно выполнять прямо в квартире, материалы и инструменты доступны рядовому заинтересованному гражданину. Познакомимся с относительно молодой и чрезвычайно эффектной техникой работы с художественным стеклом — fusing — сплавление в единую работу плоских заготовок уложенных слоями в специальной печи.

Прежде всего — стекла для таких работ должны быть не только цветными, но и специальными — все с одинаковым КТР (коэффициентом теплового расширения) иначе при остывании работы она разлетится вдребезги. Могут быть и более коварные случаи — видимых трещин нет, но есть оставшиеся в стекле заметные внутренние напряжения, могущие через время подложить колоссальную свинью.

Работа начинается с идеи, рождающейся в голове витражиста. Один из нашей семейной домашней мастерской имеет художественное образование и это крупная удача — принцип работы с цветами и формами здесь ничем не отличается от таковых в живописи. Процесс перенесения идеи на бумагу бывает, занимает до недели времени и кипу изрисованных черновиков — работать по готовым эскизам скучно, как и повторять сделанное, хотя, иногда все‑таки приходится. Получив готовый эскиз с учетом особенностей процесса и подбора цветов, вычерчиваем картон — тот же эскиз, но рабочий, в натуральную величину и раскрашенный или с указанием цветов.

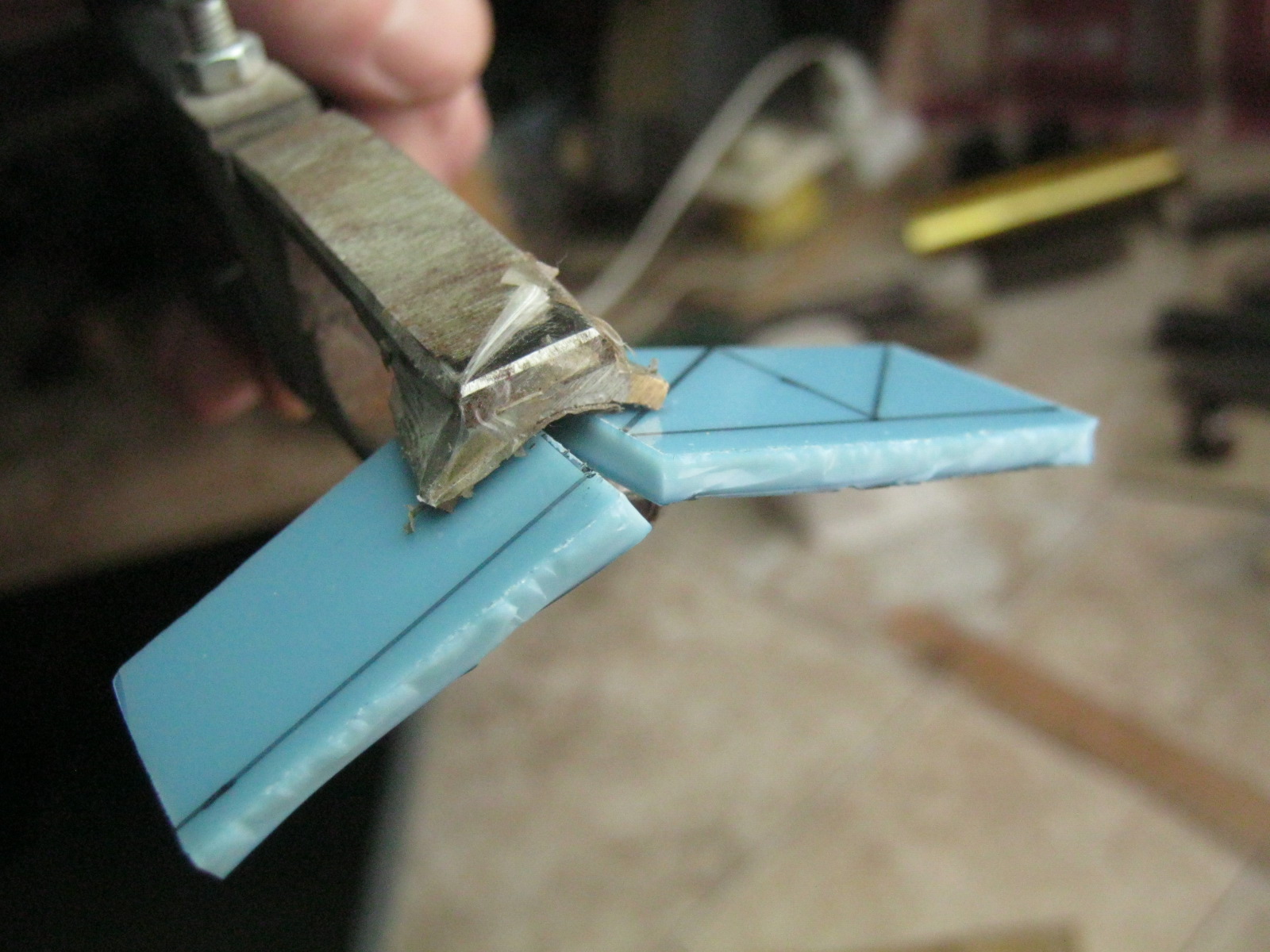

В отличие от обычной прирезки стекла, ведут витражный стеклорез от себя — так удобнее следовать за криволинейной разметкой. Паче чаяний, с резкой витражного стекла, даже в довольно сложных случаях, справляются и дети среднего школьного возраста — оно тоньше и менее прочно, чем скажем, обычное оконное.

Все края стеклянных деталей и даже довольно мелких, как правило, выравниваем на шлифовальной машине. Практика показывает — несмотря на трудоемкость и израненные пальцы, дело того стоит — их оплавленные края удаются куда как более плавными и красивыми.

Еще один необычный приём — применение в работе стеклянных струн и как вариант — завитушек. Их изготовление — простейшая стеклодувная операция — две спицы из нержавеющей стали, к одной прилепляется кусочек нужного стекла, разогревается и прилепляется вторая спица. Комочек стекла расплавляется в каплю и в одно плавное движение вытягивается или изгибается завитушка. При остывании стекло откалывается от стали за счет большой разницы в КТР — здесь это, вредное обычно, явление удается с пользой применить. Такие тонкие стеклянные прутики легко откалываются в нужном месте обычными торцевыми кусачками. Их изготовление и применение намного хлопотнее и сложнее использования специальной запекаемой краски, но и выглядят они в готовой работе много лучше — гладкая, блестящая, слегка рельефная поверхность.

В работе мы часто используем и стеклянные крошки различных цветов и фракций. Их изготавливаем на месте, из нужного стекла и в нужном количестве в специальной ступке. Затем, рассеиваем на наборе сит.

Большие детали во время сборки иногда приклеиваем во избежание сползания при случайных сотрясениях или толчках. Маленькой капелькой силикатного клея (чуть разбавленное жидкое стекло). Прочность здесь не нужна — только бы донести в неизменном виде до печи. Детали мелкие мы не наклеиваем — жидкое стекло при оплавлении работы так и норовит выбраться наружу и образовать ноздреватую пористую поверхность. Уповать приходится на твердость рук и спокойствие духа — собранную заготовку переместить в печь, пусть и стоящую в двух шагах. Довольно тяжелую стекляшку нужно поднять со стола, пройти с ней пару шагов и аккуратно положить на подготовленный под печи. Плавно, строго горизонтально «не скрипнув ничем, не спугнув комара». А учитывая наличие округлых и не всегда плотно прилегающих легких деталей (струны, крошки, завитушки) — натуральная авантюра, эквилибристика. Но обычно справляемся.

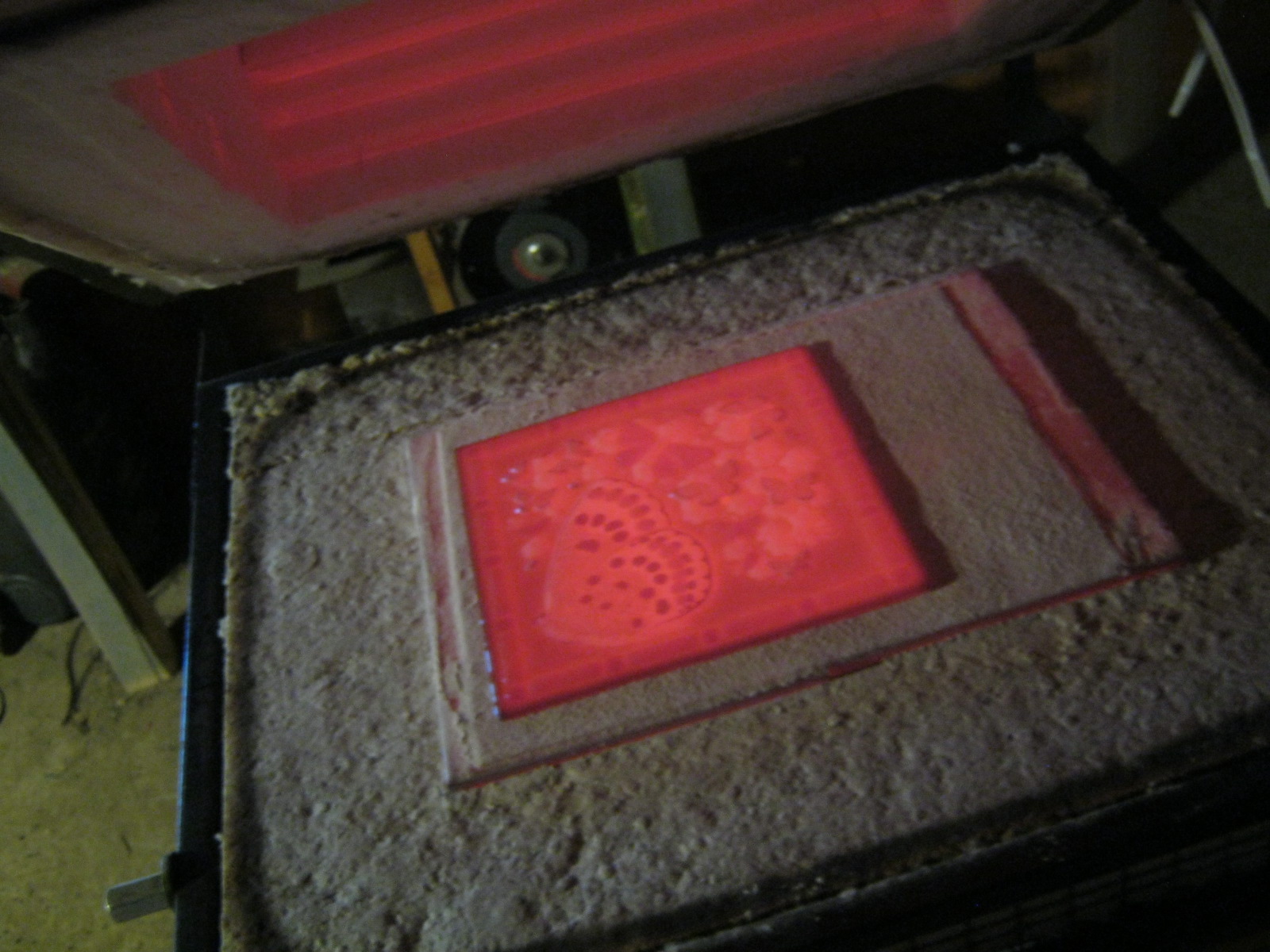

Спекание‑сплавление стекла, как и любая его термообработка, процесс многостадийный и весьма деликатный — этот материал крайне не любит значительных и быстрых изменений температуры — термоудар. Стекло нужно очень плавно, не допуская больших перепадов температуры в его толщине, нагреть, так же остудить. При остывании работу тут же отжигаем — выдерживаем некоторое время при температуре чуть ниже точки плавления и особенно замедленно даем остыть. Максимальная температура за сессию — 740…750 град. Цельсия. Всего, процесс занимает 16…20 часов. Любопытно, что само сплавление длится около 10 минут, почти всё остальное время — нагрев и охлаждение, скорость которых тем меньше чем крупнее работа. Рельеф поверхности готовой работы можно гибко регулировать температурой и временем оплавления. От рельефного — выступающие стеклянные детали, со слегка оплывшими краями слипшиеся с подложкой, до единой плоской пластины.

Оплавление происходит вслепую и, в общем случае, без вмешательства «оператора». При этом стеклянные детали частично размягчаются, многие мелочи расплавляются полностью, стекло при этом приобретает консистенцию густого сиропа со всеми вытекающими — к нему тут же прикладываются все законы, действующие в жидкостях — капиллярные силы, тяготения, поверхностного натяжения. Представив это, обычно несложно предугадать и поведение деталей в печи. Тем не менее, в более‑менее сложных работах, гарантий успеха нет никаких. Опыт и мастерство сильно снижают вероятность брака, но всякий раз открываешь остывшую печь с готовой работой затаив дыхание и скрестив на удачу пальцы — неделя кропотливой работы может быть испорчена из‑за неудачной стеклянной крошки или кусочка струны перекатившейся от теплового расширения. Их может повернуть или стащить силами поверхностного натяжения при расплавлении, да мало ли! Тем ценнее работа удачная. Ну и к браку тоже нужно относиться философски — как к еще одному эксперименту, ступеньке на лестнице к мастерству.

Процесс оплавления длительный и многостадийный, к счастью, за всем следит автоматика, следует только настроить и отшлифовать многоступенчатую программу термоконтроллера (т. н. «термопрофиль») с учетом особенностей печи и ориентируясь на нужный результат.

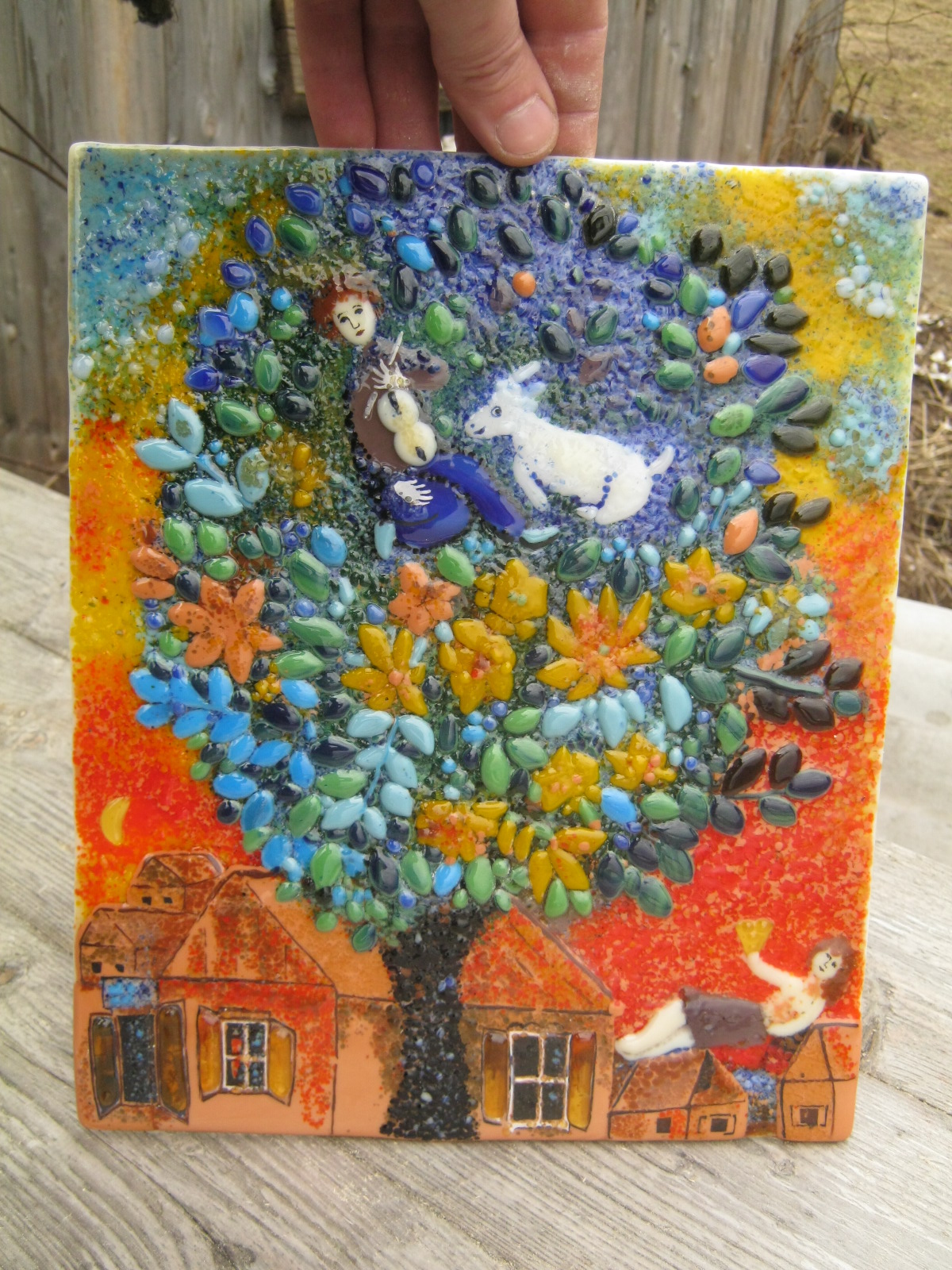

Ради чего весь сыр-бор — фотосессия.

Babay Mazay, октябрь, 2023 г.

Автор:

BabayMazay