В данной статье показаны современные IGBT и MOSFET силовые модули. Показана технология сборки этих силовых модулей и недостатки данной технологии. Рассмотрены синтер пасты и возможность их применения в силовых модулях. Показаны результаты испытания синтер пасты на однородность, пористость и адгезию.

Современные силовы полупроводниковые приборы

В настоящее время силовые полупроводниковые приборы получили очень большое распространение. За последние годы предыдущего столетия с появлением и развитием полностью управляемых приборов значительно расширились области применения силовой электроники, охватывающей в настоящее время практически все сферы жизнедеятельности человека — топливно-энергетический комплекс, промышленность, транспорт, связь, авиацию, космос, военную технику, бытовую технику и т.п. Самой большой и важной областью применения приборов силовой электроники является электропривод.

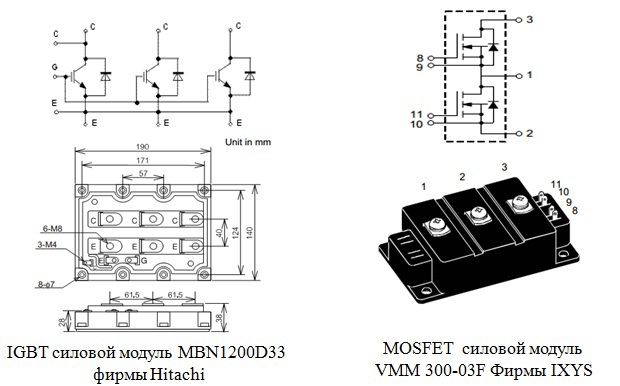

На сегодняшний день среди вышеперечисленных типов проборов доминируют MOSFET и IGBT транзисторы. Причем MOSFET больше используется в малом диапазоне мощностей. Для силовой электроники чаще используется IGBT. В совокупности IGBT и MOSFET силовые модули занимают 80 % рынка силовых полупроводниковых приборов. Традиционные приборы, с которых начиналась силовая электроника: тиристоры (SCR), включая запираемые (GTO), биполярные транзисторы (BPT), — в последние годы всё больше и больше вытесняются приборами с полевым управлением.

Практически все типы преобразо¬вательного оборудования мощностью от единиц киловатт до единиц мега¬ватт разрабатываются и производятся с использованием силовых модулей на основе IGBT. В настоящее время силовые IGBT-модули выпускаются на ток от 10 до 2400 А и коммутируемое напряжение 0,6; 1,2; 1,7; 2,5 и 3,3 кВ. Модули широко используются в регулируемом технологическом и тяговом электроприводе, вторичных источниках питания, в металлургии, химии, машиностроении, связи, энергетике.

Пример IGBT и MOSFET силовых модулей показан на рисунке ниже.

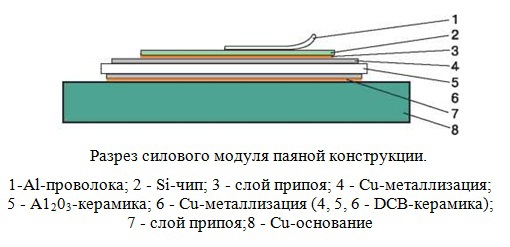

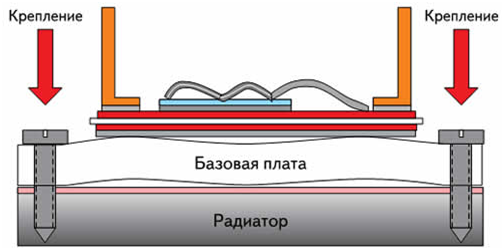

Данные силовые модули созданы по технологии DCB (Direct Copper Bonding), что дословно переводится как прямая посадка на медь. На рисунке показан разрез DCB силового модуля.

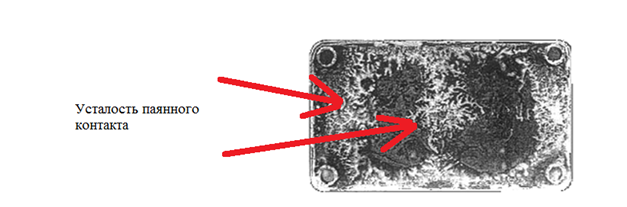

В качестве припоя в современных силовых приборах используется бессвиновый припой, что накладывает ряд ограничений на характеристики приборов. Низкая температура плавления бессвинцового припоя (≈ 250 °C) накладывает ограничения на максимальную рабочую температуру в 100 — 120 °C. Так же припой плохо выдерживает термоциклирование — нагревание до максимальной температуры и остужение. Через несколько тысяч циклов на припое появляются трещены и поры.

Большое значение коэффициента температурного расширения (КТР кремния = 4 мкм/мК, КТР припоя = 25-30 мкм/мК) приводит к проявлению биметаллического эффекта. Он выражается в изгибе основания модуля при изменении температуры, в результате чего ухудшается тепловой контакт с радиатором. Единственным способом решения данной проблемы является использование достаточно толстого слоя теплопроводящей пасты (100 мкм для стандартных модулей), что приводит к увеличению теплового сопротивления теплостока. Так же из-за биметаллического эффекта невозможно создавать приборы с размерами кристалла более 100 мм. При остывании паянного модуля происходит изгиб базовой платы и кристалла, что может привести к повреждению кристалла. Решить эту проблему можно, если в качестве припоя использовать материла с меньшим КТР, чем у бессвинцового припоя. Таким материалом являются синтер пасты (КТР = 19-20 мкм/мК).

Синтер пасты

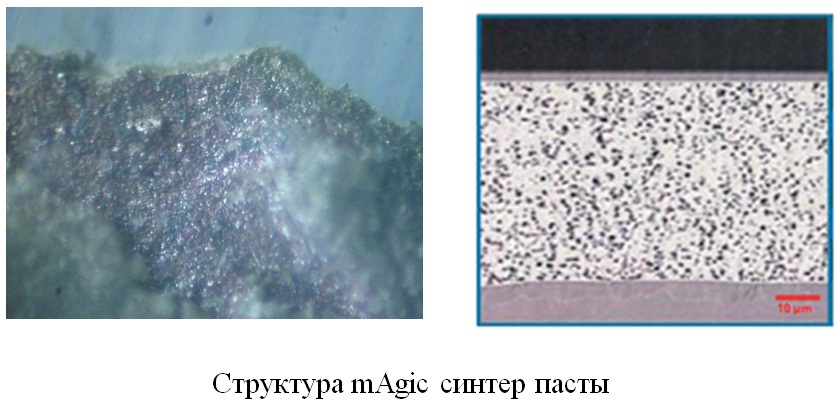

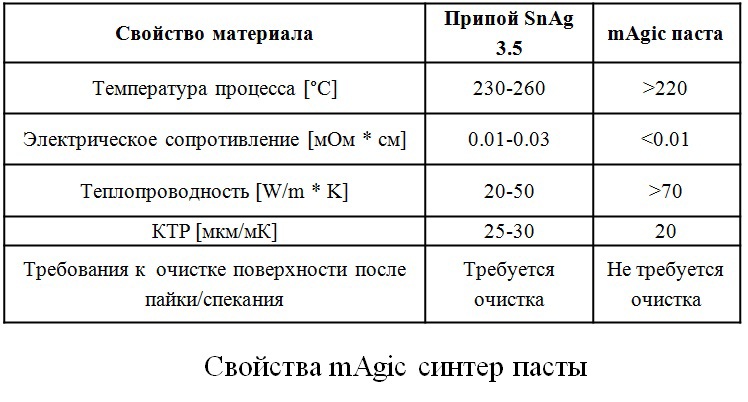

Сингер пасты (sinter paste) представляют из себя серебрянный порошок с растворителями. Так как технология синтер паст достаточно новая, то в русском языке нет устоявшегося термина, которыми можно было б их назвать. Дословный перевод звучит как спекаемые пасты. После спечения синтер паста представляет из себя чистое серебро. Структура показана ниже. Размер зерна от 0,1 до 1 мкм. Слева фотография реального образца, справа рисунок из документации на синтер пасту mAgic sinter paste от компании Herause. В таблице ниже сравниваются синтер паста и бессвиноцвый припой. Видно, что у синтер пасты лучше тепло- и электропроводности, а так же меньшее значение КТР, что позволяет делать приборы, с чипом более 100 мм.

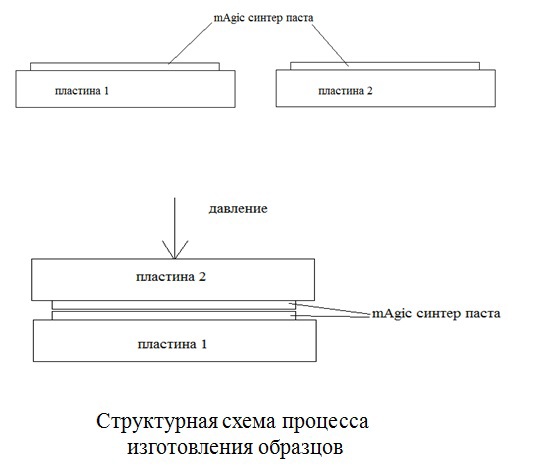

Синтер пасты спекаются в 2 этапа. Перед спечением на соединяемые поверхности наносится синтер паста методом трафаретной печати. Толщино слоя 150 мкм. Первый этап — предварительная сушка при температуре 80 °C в течении 15 минут. После чего спекается при давлении 30 МПа и температуе 270 °C в течении 5 минут. Допускается спечение без давления для чипов с размерами более 150 мм.

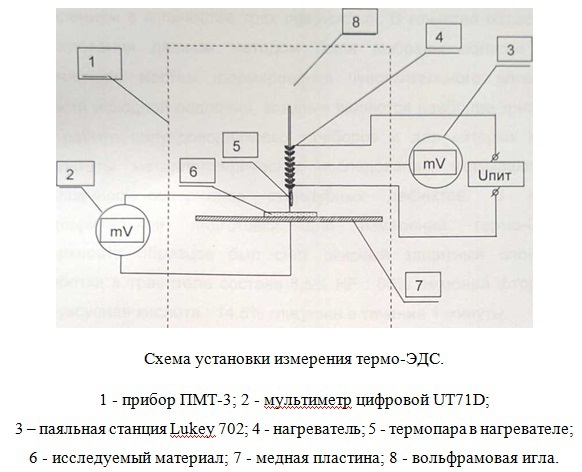

Для исследования свойств синтер пасты использовались модели DCB структуры. В качестве DCB керамики использовались медные пластины толщиной 2 мм. Для исследования однородности синтер пасты использовался метод термо-ЭДС. Для этого была собрана установка измерения термо-ЭДС. В качестве нагревателя использовался нагреватель от паяльника паяльной станции Lukey 702. Задатчиком температуры являлась та же паяльная станция. К нагревателю была присоеденина вольфрамовая игла. Величины термо-ЭДС измерялась мультиметром UT71D. Все это было смонтировано на станине от микроскопа ПМТ-3, который имеет микрометрический столик и подпружиненный подвес, на котором закреплен нагреватель.

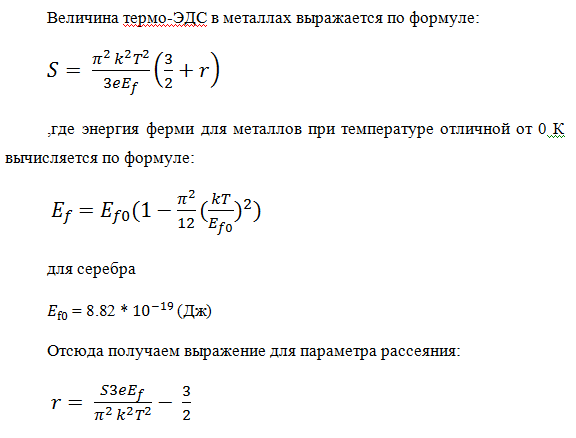

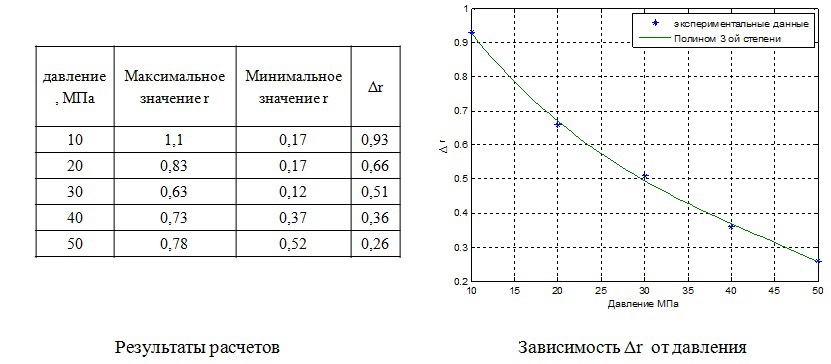

На этой установке промерялись образцы, спеченные при различных давлениях (10, 20, 30, 40 и 50 МПа). Замеры проводились с шагом 1 мм. После измерений получилась матрица значений 10 на 10. В качестве критерия однородности выбран параметр рассеяния r. Он выводится из значения термо-ЭДС следующим образом:

Результаты сведены в таблицу, и построена зависимость однородности от давелния спекания.

Из результатов можно сделать вывод, что однородность увеличивается с ростом давления, но с ростом давления становиться сложнее соблюдать плоско-параллельность соединяемых частей, что может привести к повреждению кремниевого чипа.

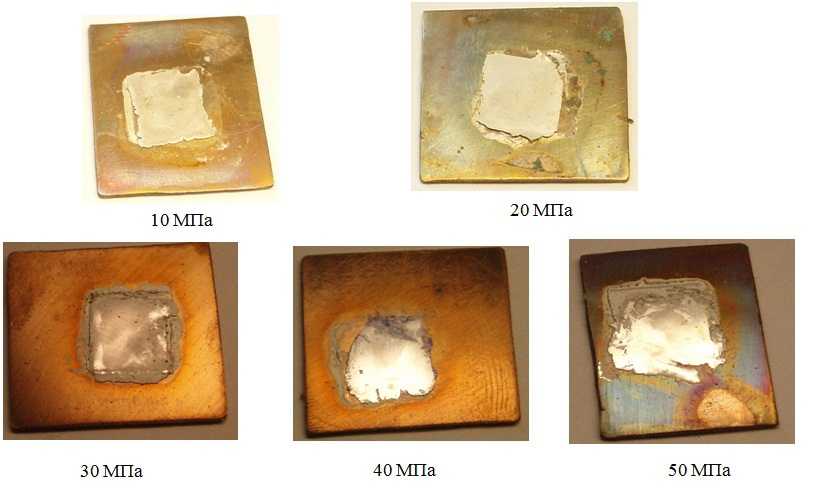

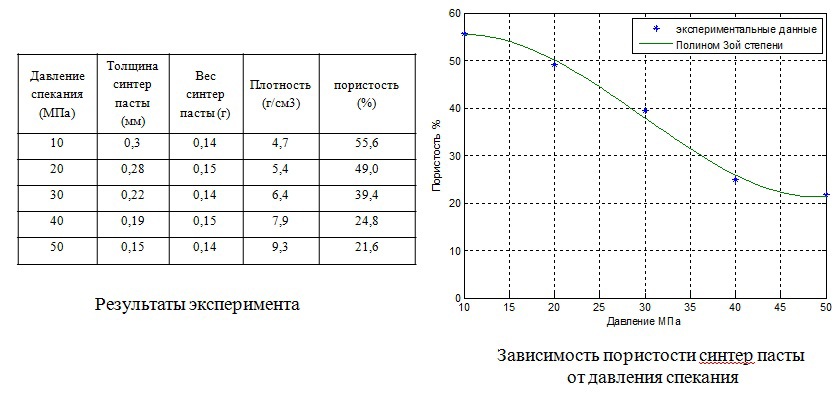

Для исследвония зависимости пористости синтер пасты от давления были изготовлены 5 образцов, спеченых при давлениях от 10 до 50 МПа. На образцах, спеченных при давлении 30 МПа и выше видны участки зеркального блеска, что говорит о том, что в этих участках плотность приближается к плотности серебра. Так как после спечения контакт представляет из себя чистое серебро, то вычислив плотность контакта и сравнив ее с плотностью серебра можно узнать пористость синтер пасты. Контакты отделялись от медного основания, промерялись микрметром и взвешивались на электронных весах. Результаты измерений и расчеты сведены в таблицу, по которой построен график зависимости пористости от давления спекания.

Для исследования зависимости адгезии синтер пасты от покрытия, были изготовлены 4 образца, спченых при давлении 30 МПа. Использовались покрытия из золота, серебра и никеля. Последний образец был без покрытия. Как видно из таблицы, наилучшим образом показало себя золото, наихудшим — медь.

Заключение

Синтер паста показывает себя пригодной для использования в силовых полупроводниковых модулях в качестве замены бессвинцового припоя. Лучшие показатели тепло и электропроводности позволяют увеличивать мощность приборов с сохранением тех же размеров. Более высока температура плавелния позволяет использовать чипы из карбида кремния и арсенида галлия, которые смогут работать при температурах 200 °C и выше. Так же синтер паста мне ухудшает своих свойств в результате термоциклирования, что повышает надежность приборов.

Автор: fokin91