Последствия взрыва на Казанском пороховом

Вообще свои тонкости есть и в производстве дымного пороха. Сам по себе рецепт там, конечно, несложный, проверенный веками и прекрасно знакомый всем, кто читал книги Жюля Верна, он там любил такие вещи расписывать. Многие, правда, не работали, но с порохом всё было точно: 75% селитры, 10% серы и 15% древесного угля. Вот в угле интересная загвоздка — не всякое дерево для него подходит. Это может быть ольха, орешник, ива, берёза — такой порох будет давать приличное количество дыма и нагара, который, впрочем, не так сложно удалить с оружия. Лучший вариант для пороха, камина и на шашлык — это плодовые деревья: яблоня, вишня, груша. Такой порох даёт гораздо меньше нагара, а сам он тонкий и очень легко удаляется. И самый дешёвый вариант — это хвойные, в основном сосна. При его сгорании образуется огромное количество плотного вязкого нагара, который довольно проблематично удалять. Впрочем, военных устраивает. Правда, используют такой порох не в стрелковом оружии, а в артиллерии, где применяется один из главных плюсов дымного пороха — он очень легко воспламеняется даже от самого слабого запала, неплохо при этом инициируя бездымные сорта, которые загораются сложнее. Отсюда же и главный его минус — он очень легко загорается, что создаёт проблемы как при производстве, так и при хранении. Даже нормативы на разрешённое к хранению и транспортировке количество дымного и бездымного пороха в России отличаются вдвое не в пользу дымного. Как раз из-за этой особенности. Ну и ещё один критичный минус — дымный порох очень боится влаги. Набрал 7% — и всё, уже не пригоден к применению. Причём даже просушка не всегда помогает. Плюс, что с ним не делай, давления больше 600 бар он не даст. Тогда как бездымные пороха дают 3-4 тысячи, с соответствующим плюсом к энергии пули.

Нитроцеллюлоза или гремучая вата — с неё всё начинается

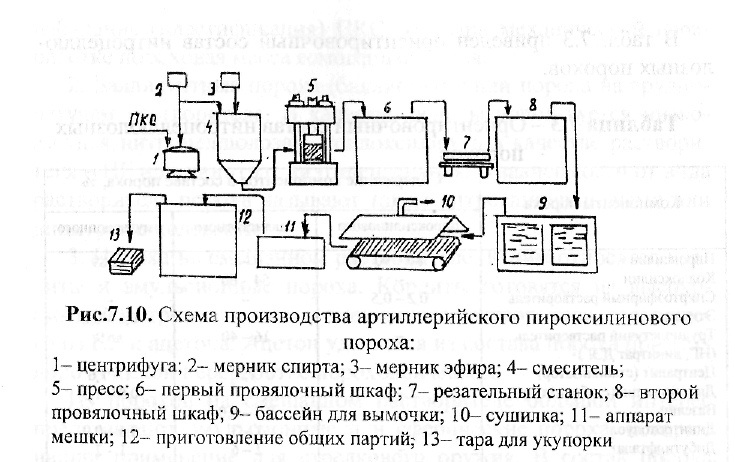

Технология получения бездымных порохов, которые химики зовут коллоидными, сама по себе чуть ли не проще изготовления дымного пороха. Берём целлюлозу и пропитываем её азотной кислотой. Сушим — и готово, мы получили нитроцеллюлозу, которая при сгорании даёт гораздо больше газов, чем дымный порох, и при этом очень мало дыма. Всё бы хорошо, только вот это жутко нестабильная и взрывоопасная дрянь, да ещё и склонная к самовозгоранию. В общем, мечта любого технолога — на производстве такой штуки работать. Но выгода от применения была очевидная, поэтому злостную гремучую вату смогли обуздать — выяснили, что взрывы происходили не из-за самой целлюлозы, а из-за примесей. Так что были разработаны технологии многократной спиртовой и спирто-эфирной промывки — в общей сложности сырьё промывается до 6-8 раз и после каждого сушится. При этом волокна режутся специальными ножами, и на выходе получается готовый пироксилиновый порох. Или пироколлоидный; впрочем, разница не сильно велика. Уже из него формируются пороховые шнуры, из которых на финальном этапе получаются частицы пороха заданной формы. Но этим всё не ограничивается, потому что в порох нужно добавить всяких хитрых компонентов.

Для начала это, конечно же, гидрофобные добавки. В принципе, пироксилин сам по себе гораздо более стойкий к влаге, чем дымный порох, потому что по сути своей бездымный порох — это пластик, но надёжности много не бывает. Эту же функцию выполняют и стабилизаторы, нейтрализующие остатки кислот в составе, потому что они гигроскопичны. Далее это пластификаторы, позволяющие получать зёрна пороха большего размера и более крепкие сами по себе. Самый известный тут — нитроглицерин, который впридачу ещё и мощности добавляет. Такие пороха называют нитроглицериновыми, хотя самого по себе его там очень немного, до пары процентов всего. Дальше у нас идут подавители вспышки. Дым убрали, стало видно дульное пламя, а значит, его тоже хорошо бы уменьшить. Порох со значительным содержанием таких добавок получает характеристику «беспламенный». Небольшое количество графита нужно для технологических целей — порох с его содержанием гораздо меньше электризуется и налипает на оборудование при производстве патронов. Да и лишнее электричество в таких процессах ну вообще ни к чему.

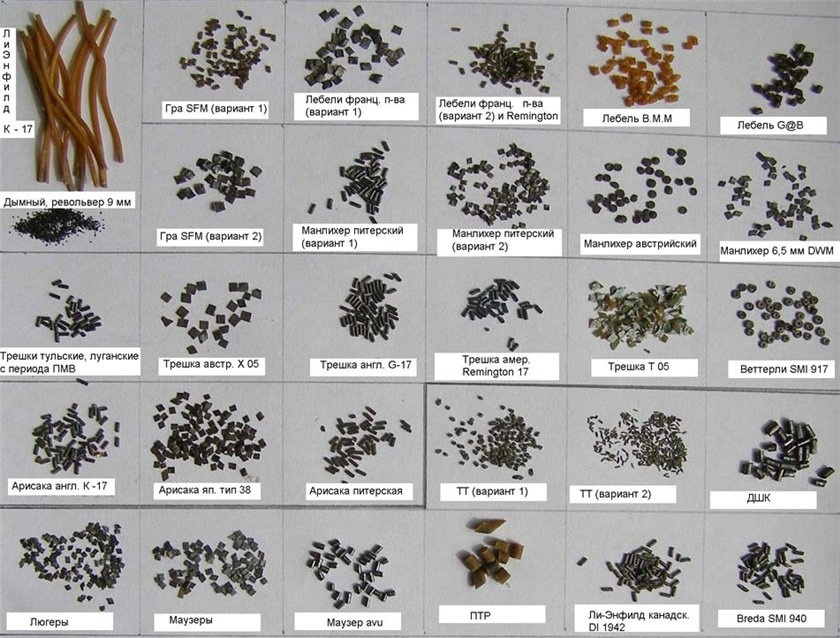

Ну и, конечно, самое интересное — модификаторы скорости горения, в основном флегматизаторы. Это вообще одна из самых важных характеристик пороха, и именно она обуславливает особенности применения конкретного сорта. Например, для пистолетов нужны пороха, горящие быстро, — на коротком стволе пуле надо дать резкого пинка, при этом к тому моменту, когда она покинет ствол, порох уже должен догореть по максимуму, чтобы не было большой дульной вспышки и, соответственно, очень громкого звука. А вот в винтовке с длинным стволом пороху можно дать погореть подольше, чтобы давление в стволе тоже держалось дольше, и пуля эффективно разгонялась бы до самого дульного среза. А есть оружие, для которого нужно нечто среднее. Плюс разные калибры пуль и длины гильз вносят свою лепту. Это очень гибкий инструмент, который позволяет очень широко варьировать характеристики. Например, японцы сделали свою версию патрона 7.62х51 для винтовки, применив лёгкую пулю и относительно быстрый порох. На выходе получился патрон с характеристиками, очень близкими к советскому 7.62х39. Тем самым и не сильно крупные японцы послевоенного времени смогли нормально стрелять из этого оружия, и совместимость со всей номенклатурой патронов НАТО сохранилась. Но тут тоже аккуратность нужна, как и всегда с порохом, — слишком медленный для патрона порох просто нормально в нём не разгорается, не выдавая рабочего давления, а слишком быстрый наоборот даёт превышение по давлению, создавая опасность и для оружия, и для стрелка. Кстати, применяется два варианта использования флегматизаторов. В первом они непосредственно вводятся в состав пороха, и тогда он горит равномерно, а во втором ими покрываются зёрна, и горение происходит с переменной скоростью — сначала медленно, а потом быстрее.

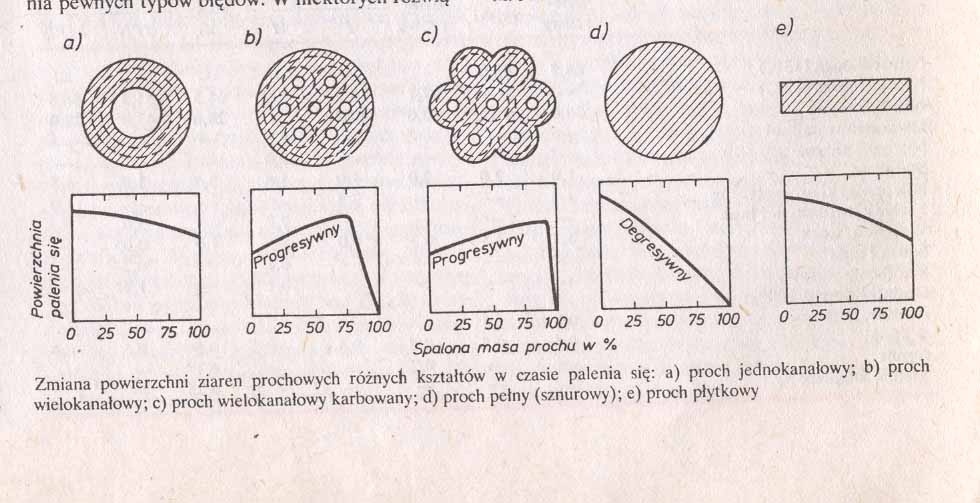

Разница между прогрессивными и дегрессивными порохами

Как уже говорилось выше, при финальной обработке пороха его зёрнам придаётся различная форма. Это могут быть пластинки, шарики, кубики, трубочки и прочее буйство форм. Делается оно всё не для красоты, а из-за того, что от формы зависит характер горения. По нему пороха делятся на прогрессивные и дегрессивные. У первых в процессе сгорания площадь горения увеличивается. Самые распространенные прогрессивные пороха — это трубчатые и многоканальные. Первые в стрелковом оружии попадаются, правда, в основном в серьёзных агрегатах, типа крупнокалиберных пулемётов, а вот вторые — это уже удел артиллерии. Гораздо чаще встречаются в стрелковке дегрессивные формы — пластинчатые, ленточные, шарообразные, кубические. При этом сильно различается размер зёрен: если нужно обеспечить максимальную насыпную плотность, то размер делается минимальным, а вот если имеется задача максимально занять место в гильзе, но при этом получить относительно небольшую мощность, то размер, наоборот, увеличивают. Это может быть актуально, например, при изготовлении патронов к старому оружию, прочность которого не позволяет использовать современные пороха.

Ну и напоследок немного про используемое сырьё. Основные компоненты для получения пороха в целом не сложные, просто требуются в довольно больших количествах — серная и азотная кислоты, спирт, некоторые эфиры. Немного сложнее с добавками, обеспечивающими заданные свойства, — вот тут могут понадобиться уже довольно тонкие технологии. Плюс это всё нужно уметь применять, потому что один из главных показателей пороха — это стабильность. Так что каждая последующая партия должна быть идентична предыдущей. И, конечно же, главное сырьё — это целлюлоза. Традиционно лучшим её источником являются длинноволокнистые сорта хлопка ручной сборки. Есть варианты замены, в виде древесной целлюлозы или хлопка машинной сборки, но у них есть недостаток — много примесей. А чем больше примесей, тем больше циклов промывки необходимо, тратится больше воды и реактивов, увеличивается время производства. Экономия тут далеко не всегда оправдана. Так что хлопок — не только сырьё для производства ваты и тканей, но ценный стратегический продукт, важный для обороноспособности страны. И, когда речь идёт о выращивании хлопка в Краснодарском и Ставропольском краях, то это не про собственную ткань для трусов, это про порох и независимость от импортного сырья для его производства.

Хлопчатник — годный источник целлюлозных волокон в промышленных объёмах

Автор: Роман Воронов

Автор:

26091981