Про 3D-ручки слышали уже почти все. Многие их пробовали, у многих они есть. Так что, пожалуй, этим гаджетом уже никого не удивишь. И, наверное, если дома есть 3D-принтер, то ручка на его фоне будет смотреться очень смешно. Но… Не стоит спешить, 3D-ручка может стать незаменимым помощником и очень удобным инструментом для любого мейкера. Сейчас я на своем примере покажу, как легко при помощи 3D-ручки спасти объемную модель, которая печаталась 41 час.

Начнем с осмотра гаджета.

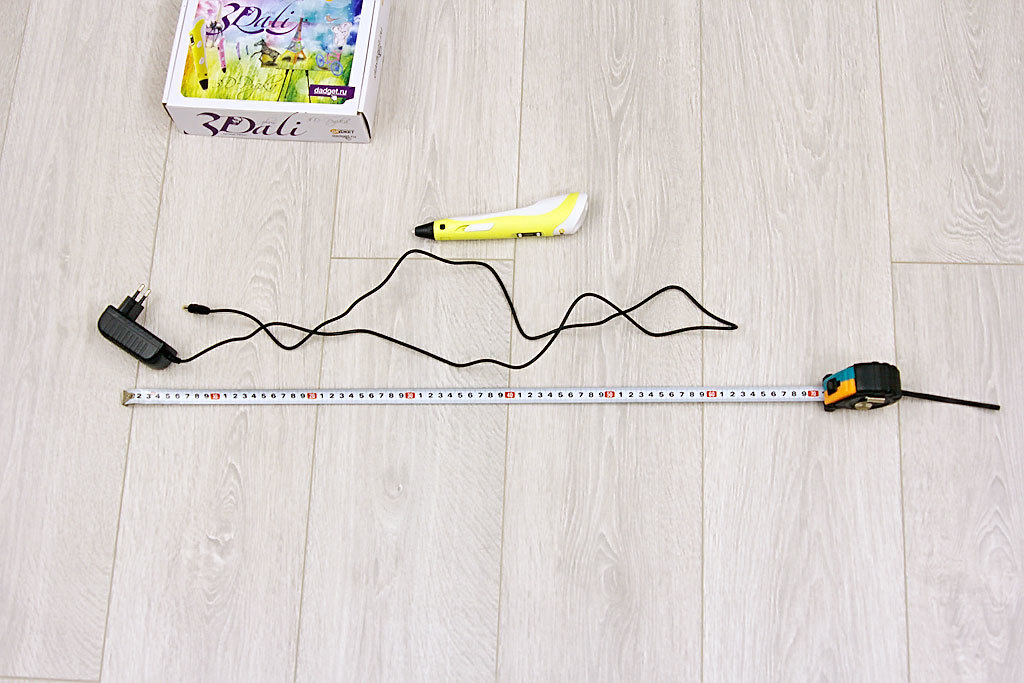

Все стандартно, коробка, в ней инструкция, блок питания и сама ручка.

Длина провода у блока питания 1,4 м, должно хватить на большинство розеток, которые рядом со столами.

Блок питания на 12 Вольт, 3 Ампера.

В холостую легко выдает заявленные вольты, ток замерять не стал, тут уж извините. Переходим сразу к тесту.

Ручка, как ручка. Из интересного — это указанный диаметр сопла – 0,7 мм. Большим плюсом лично для меня является то, что ручка всеядная. Можно печатать как PLA, так и ABS. Еще есть ручная регулировка температуры.

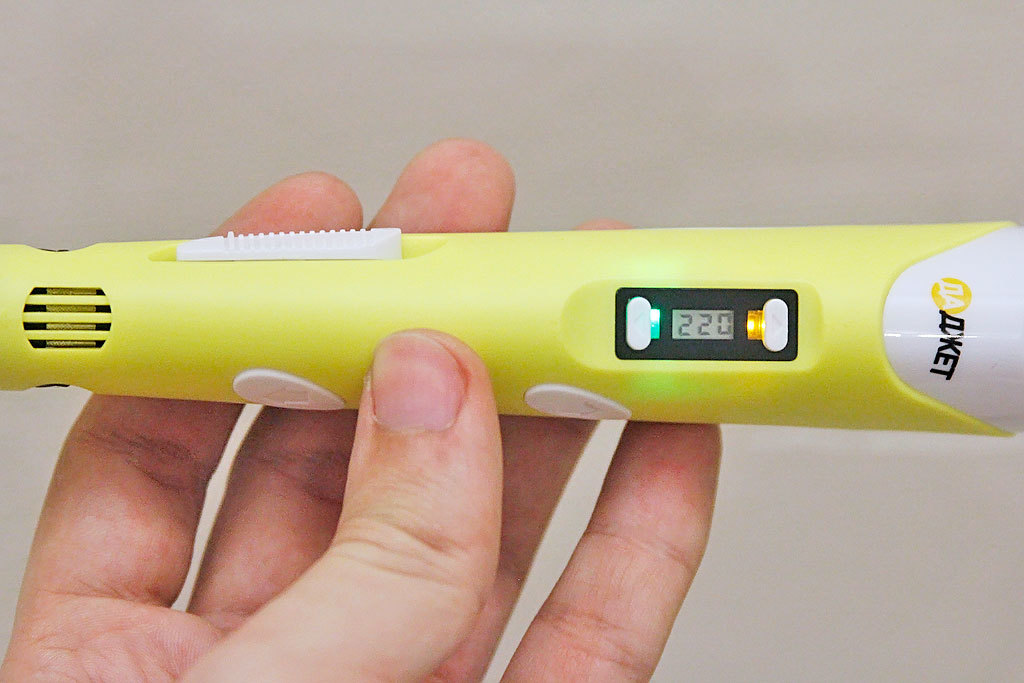

Выбор режимов интуитивно прост. Нужно просто нажать на кнопки с боков экрана.

Далее нажимаем на кнопку подачи, можно один раз и отпустить. Начинается нагрев. Нагревается шустро, быстрее чем на 3D-принтере.

При достижении нужной температуры индикатор слева от экрана из красного становится зеленым.

Помимо регулировки температуры на ручке есть регулировка подачи пластика (скорость).

С другой стороны от регулировки подачи есть 2 кнопки – «выдавить» и «вытянуть».

Заправил для первого теста обрезок пластика, оставшегося от прошлой печати.

На первой подаче видно, что в сопле уже был какой-то пластик. Это хорошо, так как ручку реально проверяли. Некоторые производители принтеров поставляют их с распечатанной фигуркой на столе, пользователь сразу видит, что девайс рабочий и печатает как надо.

Тестовый пластик у меня был сразу не просто так, я заправил прозрачный SBS, он достаточно мягкий и часто в печати на принтере бывают с ним проблемы. Тут сразу все пошло бодро.

Небольшое лирическое отступление.

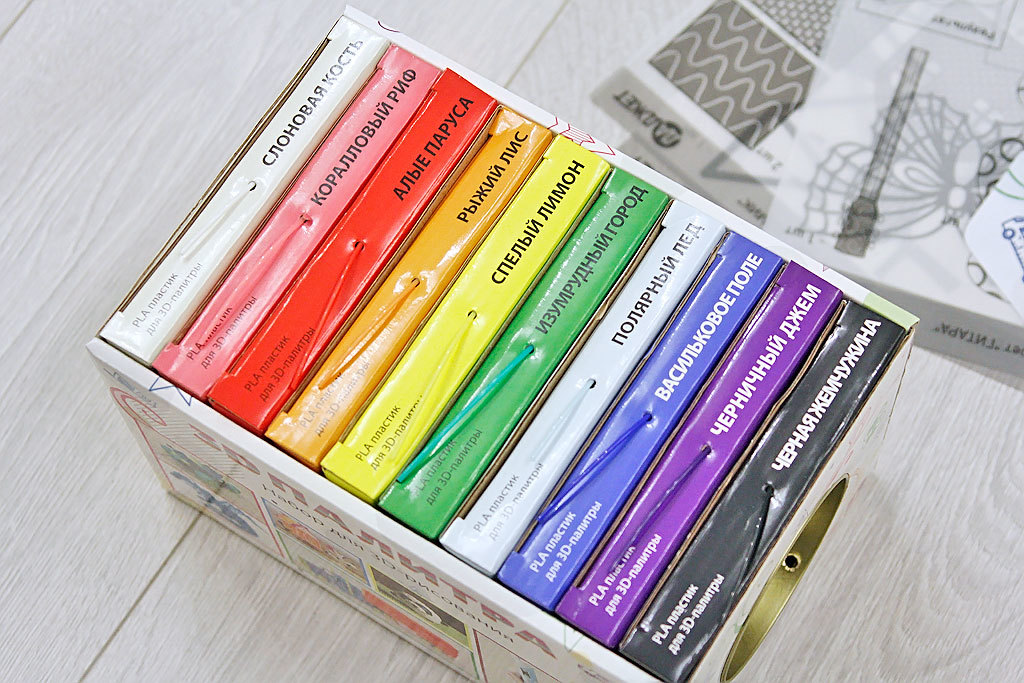

Вместе с ручкой мне дали и набор пластика.

3D палитра.

Кстати, очень неплохое дополнение к 3D-ручке. Помимо удобно расположенного пластика по отдельным кармашкам, тут есть отсек для хранения ручки, а также конверт с эскизами на кальке для легкого создания объемных моделей.

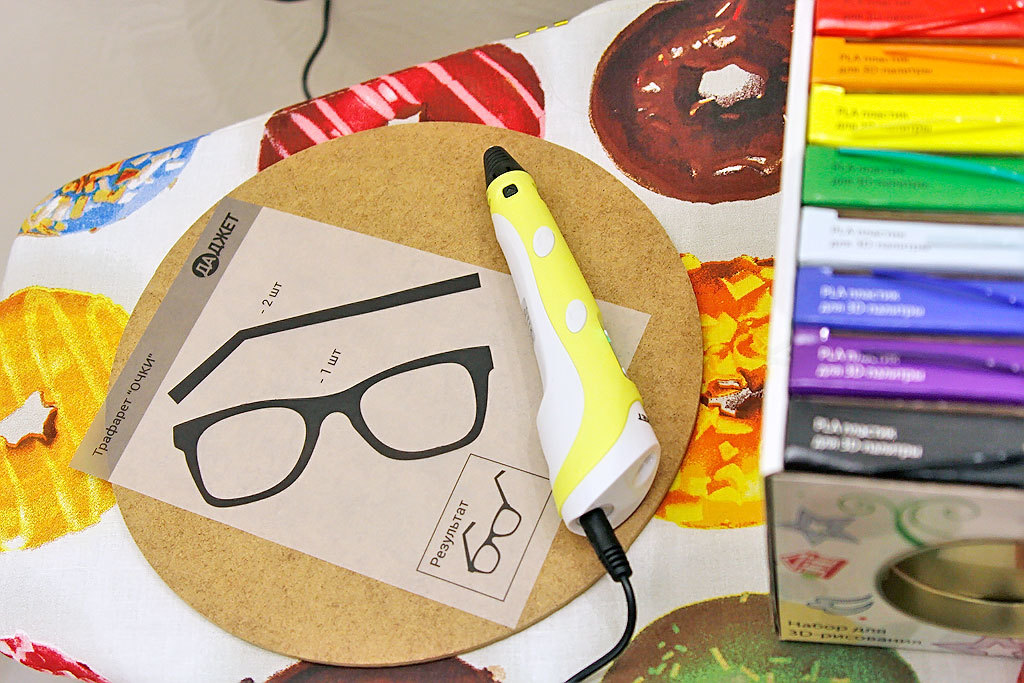

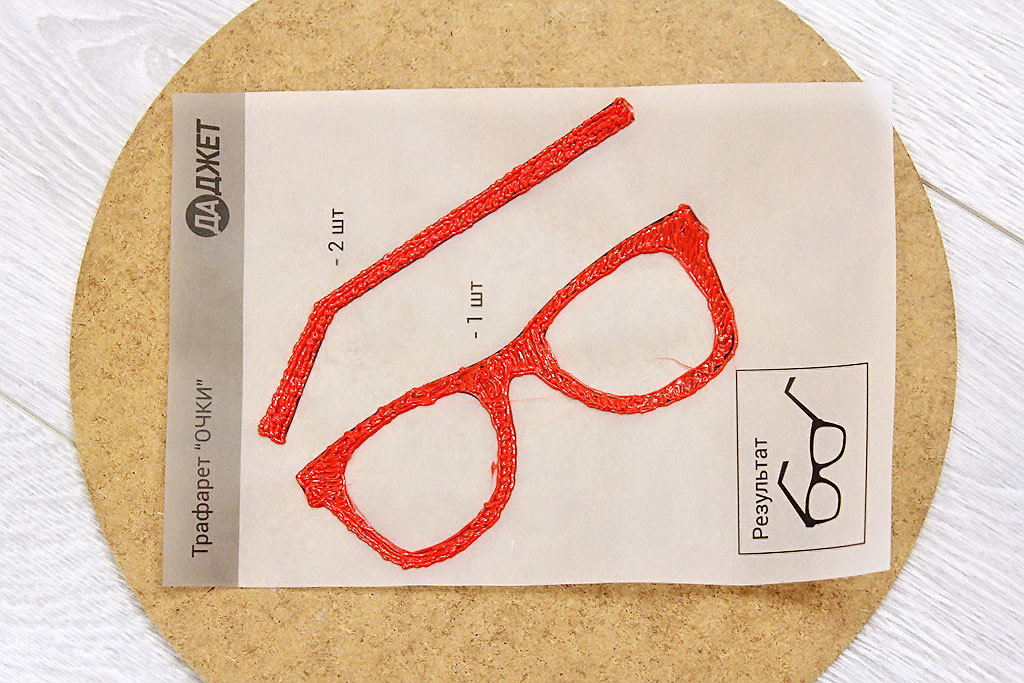

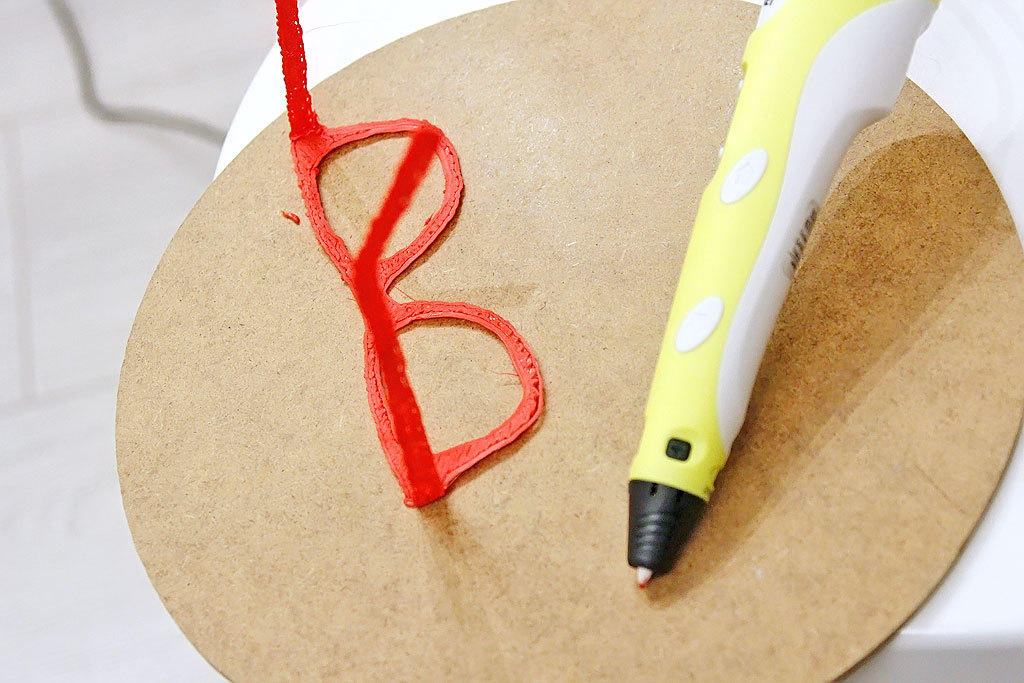

Перед делом проверим ручку на простой модельке.

Берем кальку и рисуем по контуру очки.

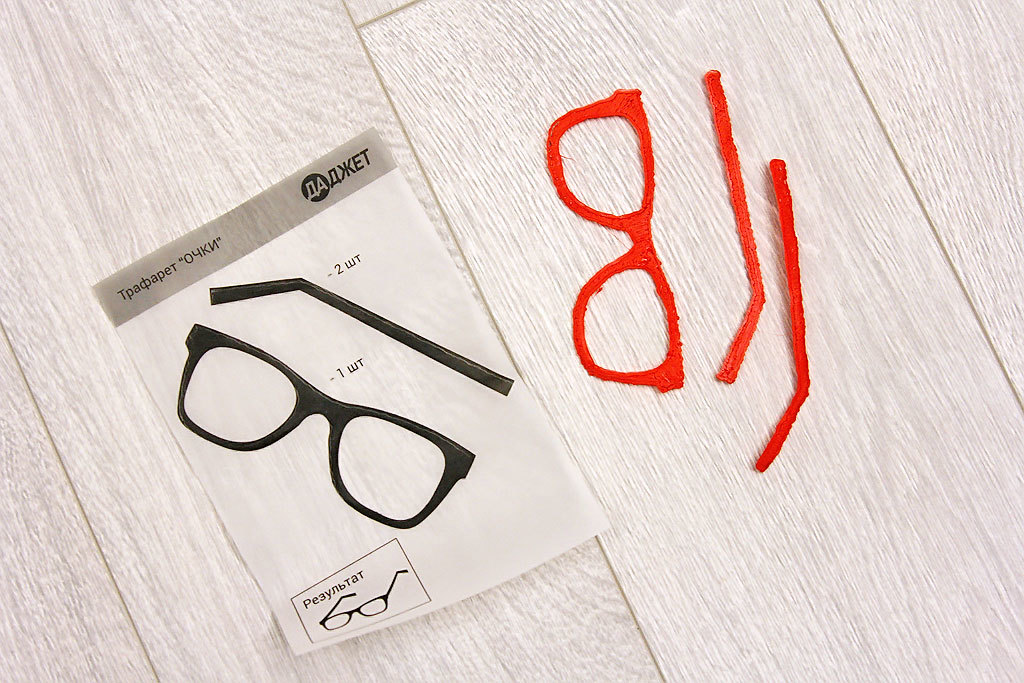

Когда пластик остынет, его легко можно снять с кальки. Снимаем.

Рисуем вторую дужку.

Далее приплавляем дужки к очкам.

Пластик PLA очень приятный в работе, легко размягчается и приклеивается друг к другу. Но есть один недостаток, его не стоит перегревать, он становится слишком текучим, но об этом позже.

Очки готовы.

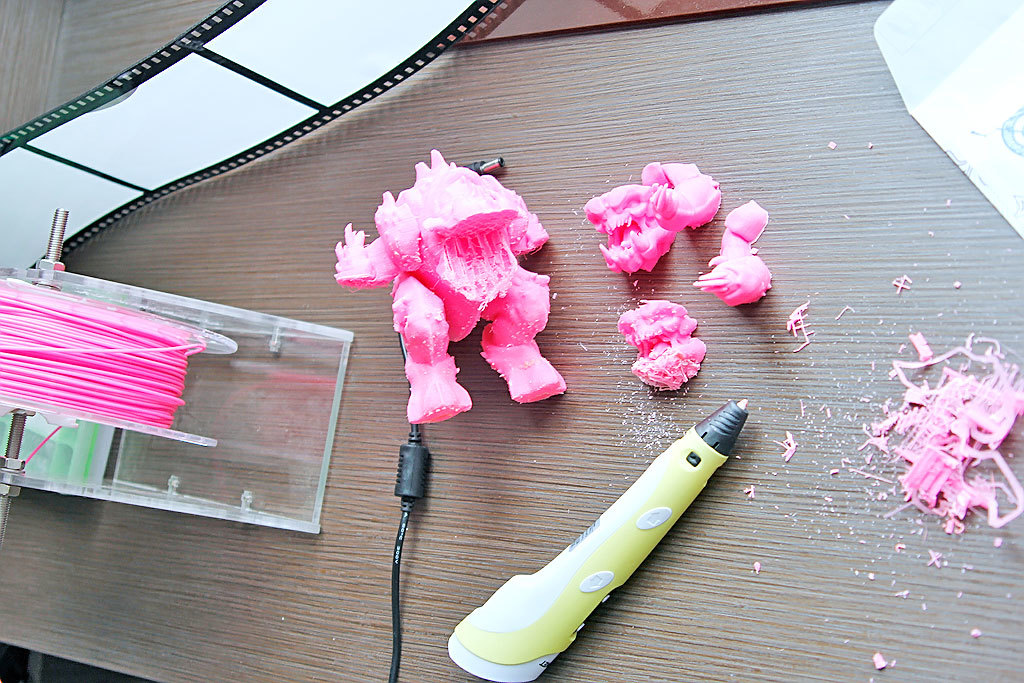

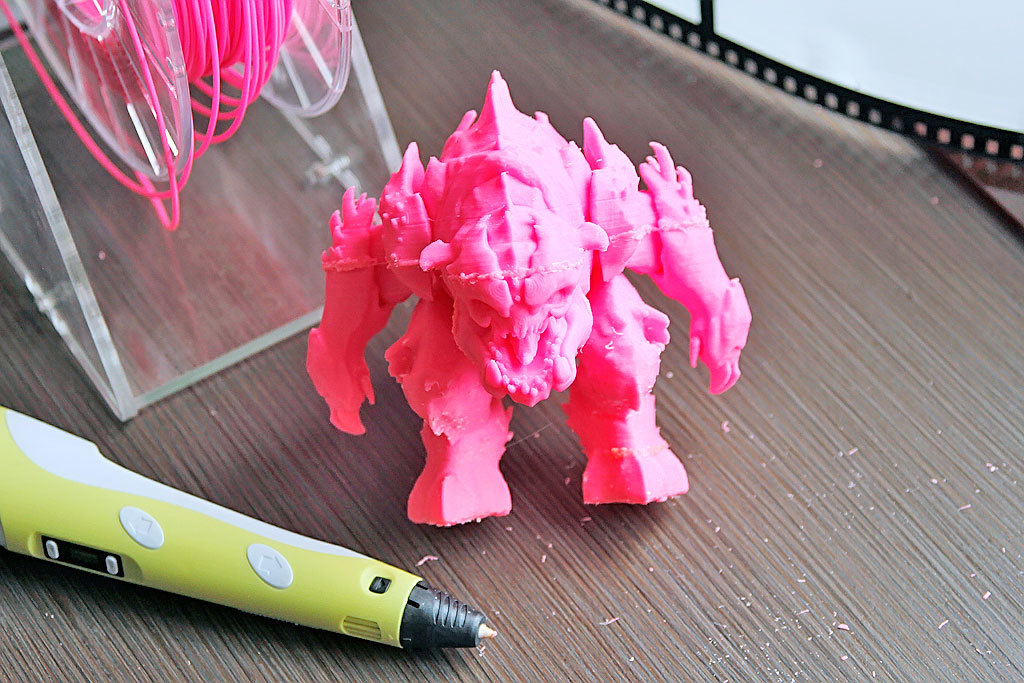

Теперь к делу. Я печатал фигурку монстра Pinky из DOOM 3. Печать сразу не задалась, модель очень сложная с торчащими во все стороны шипами и прочими деталями. Печатал и в 2 экструдера с поддержками из HIPS, и с поддержками, сгенерированными в MeshMixer. Но при переходе к началу рук, всегда что-то отваливалось и приходилось останавливать печать. Возможно виноват пластик, ему почти год и хранился он без пакета и коробки, просто так.

В общем на третий раз я скомбинировал методы печати и на модель с поддержками из MeshMixer добавил поддержки из HIPS пластика. На середине печати увидел, что руки опять оторвало, но плюнул и допечатал до конца, решив просто приклеить испорченные детали.

Детали были допечатаны и сейчас при помощи 3D-ручки я их легко приклею к основной модели.

Вот с таким шовчиком получаются склеенные детали, зато прочно. А выступающий лишний пластик можно сточить или срезать ножом после обработки дихлорметаном.

Отпиливаем морду.

И приклеиваем новую, качественную.

Получается штопаное творение Франкенштейна.

Вот тут видно в сравнении качество старой и новой морды.

Переходим к рукам. Тут сложнее, местами получилась большая щель.

Но, в принципе, ручка легко справляется и с широкими щелями.

Остается только обработать швы.

Я не стал шкурить и точить их на сухую. Решил обработать всю модель хлористым метиленом, он одинаково хорошо растворяет и PLA, и ABS.

Швы стали более сглаженные, но самое главное — верхний слой пластика стал мягкий и легко срезается ножом, как пластилин. Выравниваем все швы, срезая излишки, и еще раз проходимся кистью с ДХМ.

И вот результат:

Напоследок заглянем внутрь 3D-ручки.

Вынимаем черный кончик и выкручиваем один единственный винтик.

Тут видно керамическое сопло с нагревателем и терморезистором, короткую трубку а ля боуден и экструдер на простом щеточном моторе. Подача регулируется скоростью вращения вала мотора. На моторчике стоит маленькая латунная шестеренка, проталкивающая пластик, с другой стороны все это прижимает маленький подшипник с плоским бортиком. В общем все очень просто, как калаш. Да, и помните, я писал про то, что не стоит перегревать PLA пластик. На фото в разобранном виде заметно что с обратной стороны нагревателя, где в нее входит трубка есть что-то красное. Это как раз PLA пластик, я немного порисовал им в режиме нагрева для ABS, и он стал настолько жидким, что пошел в обратную сторону. Если этим злоупотреблять, то я думаю там его может скопиться много и это приведет к перегреву и выходу из строя ручки. Будьте внимательны.

В заключении скажу, что раньше когда у меня не было ручки я был злой… Простите. :) Раньше когда у меня не было такой ручки я заделывал испорченную печать паяльником. Хорошо помогал паяльник с регулировкой температуры. Но… сами понимаете — это не лучший инструмент для ремонта. Нужно одной рукой держать паяльник, другой подавать пруток, а третьей держать саму деталь. Еще вариант химически растворять пластик и заделывать щели. Но когда раствор высыхает он сильно усаживается и появляются провалы. Идеально тут получается именно 3D-ручкой. Из недостатков самой ручки я отмечу лишь питание на 12 В. Так как сейчас есть уже ручки на 5 В и их можно носить с собой, а запитывать от USB аккумулятора, это удобнее чем сидеть у розетки.

Автор: Даджет