Когда я написал о российских светодиодных лампах Лисма, многие не поверили, что они производятся в России и предположили, что у нас их в лучшем случае упаковывают, а всё производство расположено в Китае. Весной я побывал в Саранске на заводе Лисма и своими глазами увидел, как производят лампы.

Всё начинается с производства стекла, которое рождается в печи и вытягивается в тонкую ровную трубку.

Прежде, чем охладиться, трубка тянется по цеху несколько десятков метров.

Дальше трубку разрезают и из этих отрезков делают ножки и колбы ламп.

Машина для разрезания стеклянных трубок.

Стеклодувный автомат. Таких в цехе десятки.

Мощности завода позволяют не только использовать своё стекло, но и снабжать им другие ламповые заводы, у которых нет своего стекольного производства. Заготовки ждут отправки, процессом руководит Самый главный в горячем цехе. Вы его заметили?

Вот он во всей красе!

Автомат формирует ножку лампы, заваривая в неё проволочки-электроды.

Лисма производит 30000 светодиодных ламп в месяц. При этом обычных ламп производятся миллионы и процесс их производства полностью автоматизирован. Когда объём выпускаемых светодиодных ламп станет большим, процесс производства так же будет полностью автоматизирован, но пока лампы собираются вручную.

Светодиодные нити — основа филаментной светодиодной лампы закупаются в Китае. А вот на ножку их приварили руки российских работниц.

Нити свариваются между собой и привариваются к электродам ножки.

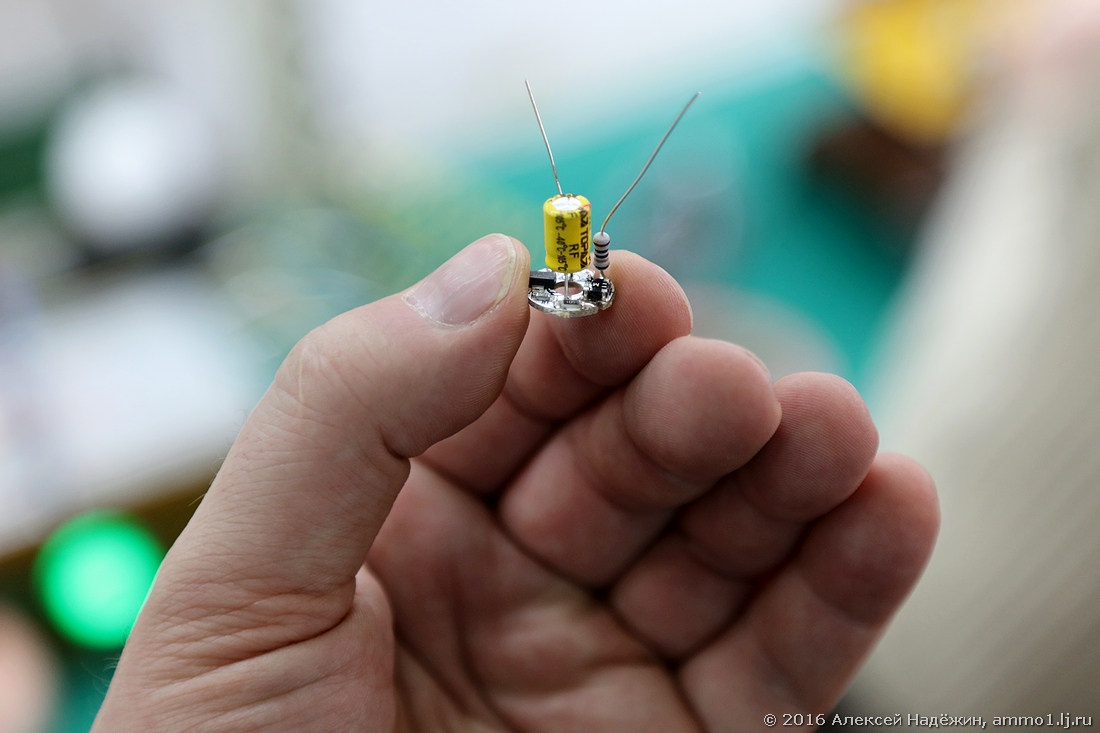

В цоколе лампы располагается маленькая круглая плата электроники — драйвер.

Это источник питания, преобразующий переменное напряжение сети в постоянное напряжение с минимальной пульсацией для питания светодиодных нитей.

Монтажницы припаивают контакты ножки лампы к плате драйвера.

Перед сборкой каждая лампа проверяется.

Автомат вставляет ножку с филаментами в колбу, откачивает воздух, наполняет колбу гелием и заваривает её.

Специально сфотографировал баллон с гелием, подключённый к автомату.

Монтажница приваривает контакт ножки лампы к цоколю.

Все лампы проверяются и горят в течение нескольких десятков минут.

На проверочном стенде специальные патроны — в них лампа не вкручивается, а просто вставляется.

Последняя стадия производства — упаковка ламп.

Но это ещё не всё. На заводе есть испытательный центр и измерительная лаборатория. Лампы проходят долговременное испытание на горение.

Лампы проверяют на устойчивость к низким и высоким температурам, подвергают вибрации и даже измеряют размер контактов цоколя, чтобы они подходили к любым патронам.

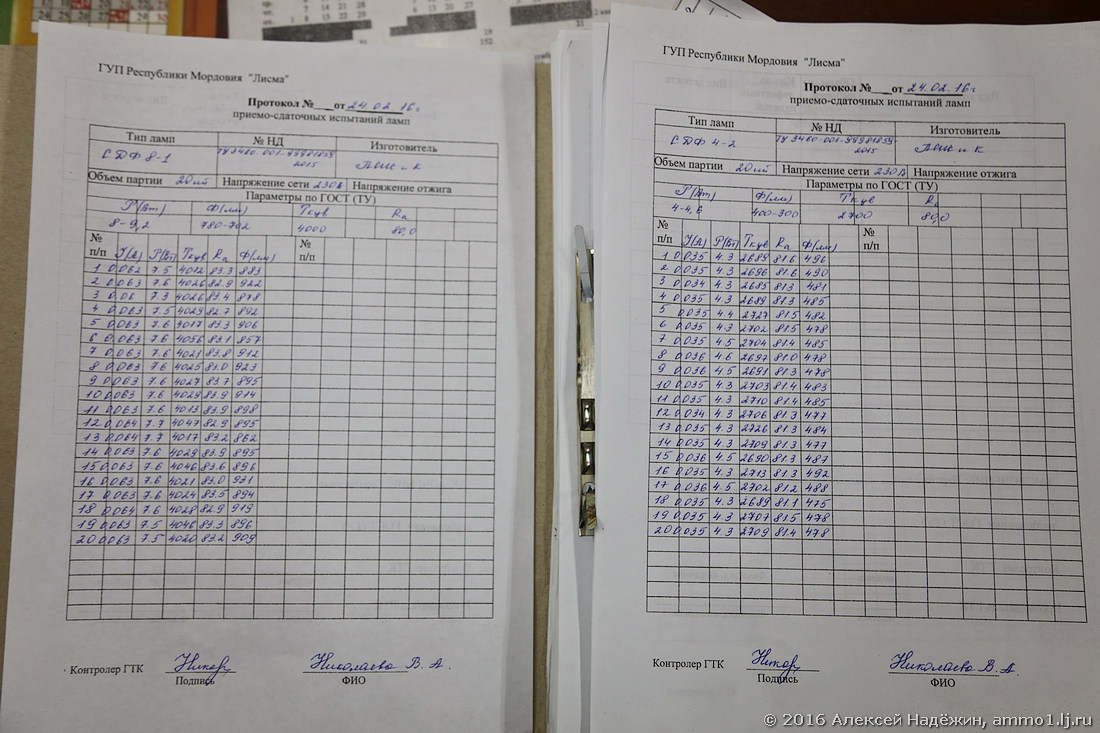

Лампы из каждой партии в обязательном порядке тестируются.

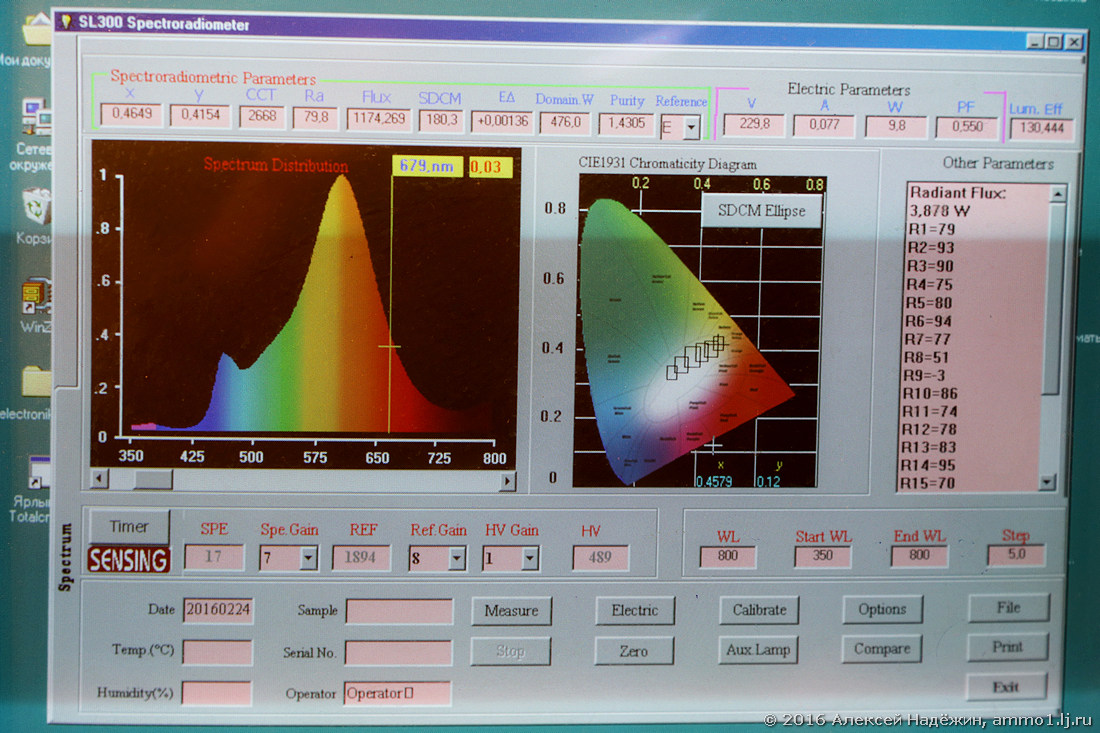

Интегрирующая сфера, в центр которой помещается лампа, позволяет точно измерить световой поток (количество света, которое даёт лампа).

Кроме того, измеряются электрические параметры лампы, цветовая температура и индекс цветопередачи, пульсация света.

Из каждой партии тестируется 20 ламп, все параметры сохраняются в бумажных протоколах.

Конечно, процесс любого производство гораздо нагляднее виден на видео, поэтому я снял и смонтировал этот небольшой ролик.

www.youtube.com/watch?v=FygyYs1w9o0

Сейчас Лисма производит светодиодные лампы-«груши» мощностью 4, 6, 8 и 9 Вт, заменяющие лампы накаливания 40, 60, 75 и 95 Вт, прозрачные и матовые «свечки» 2 и 4 Вт, заменяющие лампы накаливания 25 и 40 Вт. Скоро начнётся производство матовых и прозрачных ламп-рефлекторов.

Помимо производства светодиодных ламп, я увидел автоматические линии, производящие обычные лампы накаливания. О том, как делают обычные лампочки, расскажу отдельно в своём блоге.

© 2016, Алексей Надёжин

Автор: LampTest