Впервые за 20 лет грядёт изменение базового материала для контактов транзисторов и внутричиповых соединений (проводников и межслойной металлизации). В 1997 году компания IBM вместо алюминия начала использовать медь, что дало прирост производительности транзисторов сразу на 30 %. С тех пор индустрия использует в чипах медные соединения. Для техпроцессов с нормами менее 10 нм медь уже не так хороша, поскольку её электрические характеристики, в частности — сравнительно малое сопротивление, приближается к пределу физических возможностей этого металла.

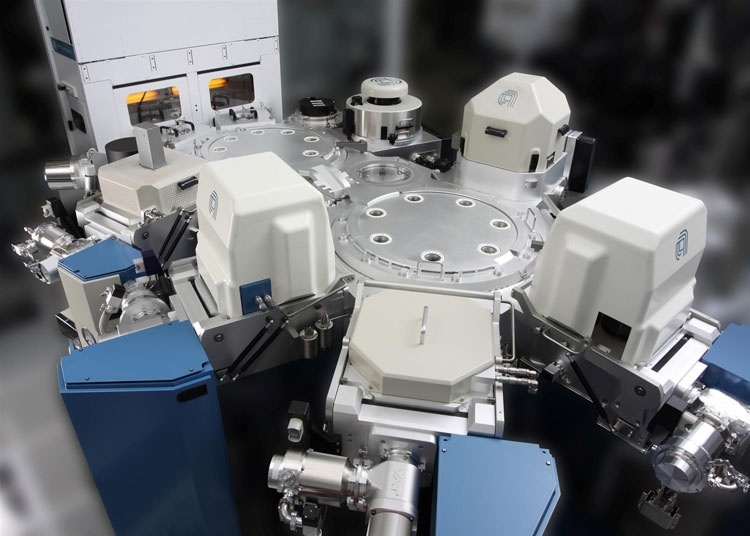

Составные части производственной платформы Applied Materials для работы с кобальтом вместо меди

По мере уменьшения размера элементов сопротивление сечения контакта становится слишком велико, чтобы удержать токовые характеристики транзисторов на заданном уровне и, что более важно, ведёт к разбросу параметров транзисторов и к непредсказуемости поведения чипов. Считается, что для меди предел ширины контактной линии равен 12 нм, что соответствует техпроцессу с нормами 3 нм. Контактная линия становится шероховатой (переменной ширины) и вносит в электрические параметры чипов фактор случайности. В качестве альтернативы медным соединениям индустрия видит кобальт, рутений или графен. Институт Imec, например, рассматривает все три варианта для использования с техпроцессами от 3 нм и ниже.

Теория — это хорошо, но практики добрались до 10 нм и начинают осваивать выпуск 7-нм решений. Помочь с устранением «бутылочного горлышка» в виде медных соединений, которые начинают тормозить рост производительности транзисторов, решительно взялась компания Applied Materials. Официальным пресс-релизом Applied Materials сообщила, что она начала поставки промышленного оборудования для выпуска чипов с нормами менее 7 нм с использованием кобальта вместо меди. Замена металлизации из вольфрама и меди в чипах на кобальт позволит увеличить производительность транзисторов на 15 %. По словам компании, это продлит закон Мура и позволит приблизить эру ИИ и Больших Данных.

Пример платформы Applied Materials Endura для обработки кремниевых пластин

Компания Applied Materials предлагает весь спектр оборудования для работы с кобальтом. Это фирменная платформа Endura, в которую входит оборудование для предварительной сухой очистки кремниевых пластин, камеры вакуумного осаждения из паровой среды и химического осаждения, а также установки для создания атомарных слоёв и последующей полировки пластин. Также набор оборудования для работы с кобальтом включает печи для отжига слоёв (платформа Producer), установки для полировки Reflexion LK Prime CMP и платформу PROVision для проверки качества готового изделия. Всё это замечательно. Настораживает только то, что кобальт существенно дороже меди и пользуется огромной популярностью среди производителей аккумуляторных батарей. Как бы кобальтовые соединения не стали «золотыми».