Открытие графена – одномерного полупроводника – в 2004 году принесло его создателям Гейму и Новосёлову Нобелевскую премию году в 2010, но уже десятилетие спустя после того самого открытия их последователи интенсивно внедряют в жизнь и предлагают различные применения столь уникального материала: от смазки до вакуумных транзисторов.

В начале сего года была опубликована статья «Графен – жизнь или смерть?», в которой мы разбирались в перспективах и, отчасти, последствиях повсеместного внедрения графена, как основы микроэлектроники будущего. Что ж, давайте посмотрим, что на сегодняшний день могут предложить нам учёные в рамках внедрения графена для замещения ставших уже традиционными материалов.

Краткая справка о графене

Графен – одномерный материал, состоящий из sp2-гибридизованных атомов углерода, который обладает рядом интересных с точки зрения физики свойств.

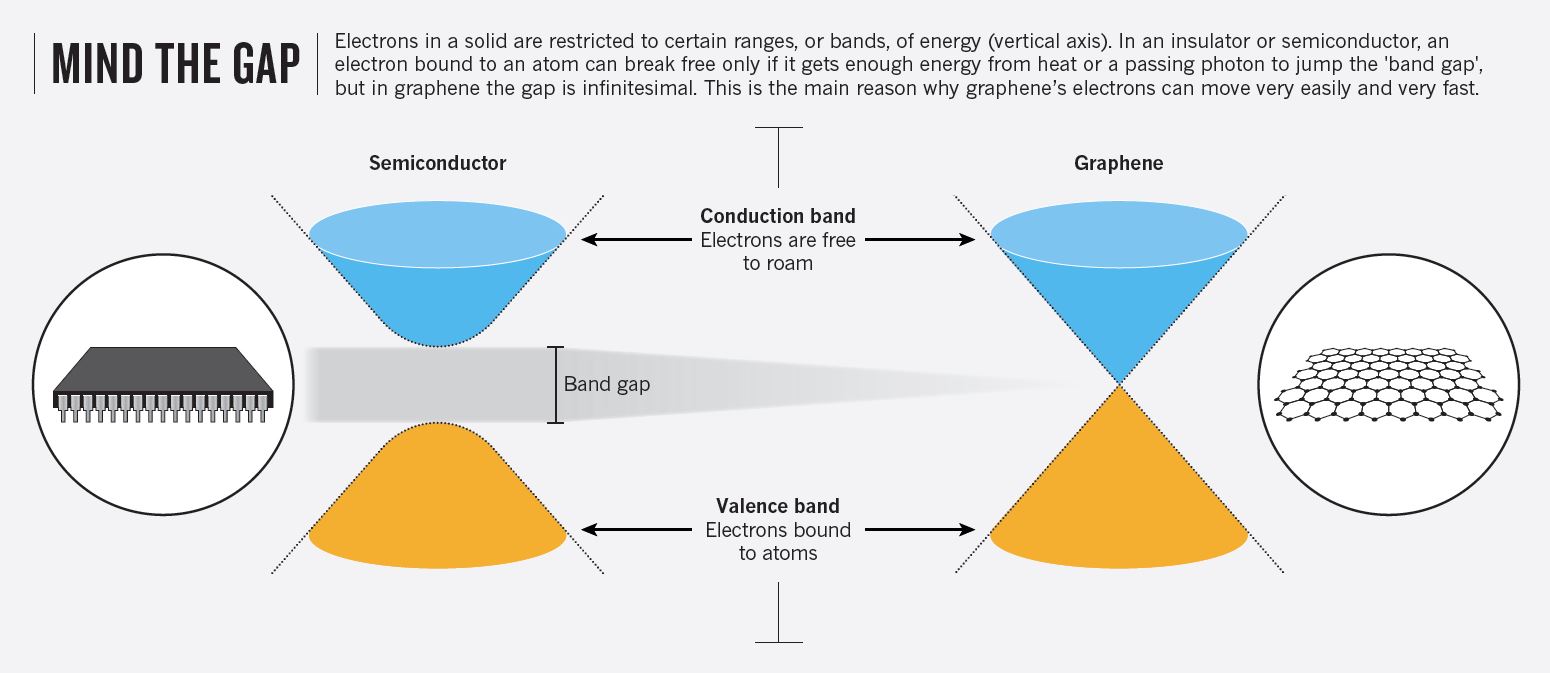

Самое важное и уникальное из них – электрические характеристики. Графен, с одной стороны, имеет фактически нулевую запрещённую зону и очень лёгкие электроны и дырки, что делает его идеальным проводником, способным проводить сигналы быстрее, чем любой другой материал на планете. Однако sp2-гибридизация атомов углерода также позволяет проводить его модификацию, получая, например, изолятор или полупроводник. Плюс к этому переход межу проводящим и полупроводящим состояниями зависит от ширины графеновой ленты.

С другой стороны он эластичный, то есть гнётся, при этом демонстрируя уникальную и недостижимую прочность на разрыв – до ~1000 ГПа, что в почти в 100 раз выше, чем у стали. А свёрнутый в трубочку графен – углеродная нанотрубка, которая так же может использоваться в электронных устройствах; её диаметр может варьироваться от 1.5 нм до сотен нм.

И наконец, он, графен, прозрачен, то есть просто идеален в качестве замены дорогому – в основном из-за индия – ITO в современных дисплеях и отчасти светодиодах. Однако двумерные системы сами по себе не устойчивы. Таким образом, проблема создания идеально ровного графенового покрытия на какой-либо поверхности – тяжелейшая научно-техническая задача.

Пожалуй, с последнего свойства и начнём.

LED или светодиод на основе графена

Ремарочка. Если мы рассмотрим светодиод как таковой (в лампочках, например), то ему потенциально не требуется подложка из ITO в какчестве электрода, с этим относительно удачно справляются тончайшие металлические контакты (об этом, я некогда писал в отдельной статье). Однако, если требуется создать димплей на массиве светодиодов, то в данном случае замена ITO крайне желательна и полезна, в том числе для улучшения характеристик дисплея.

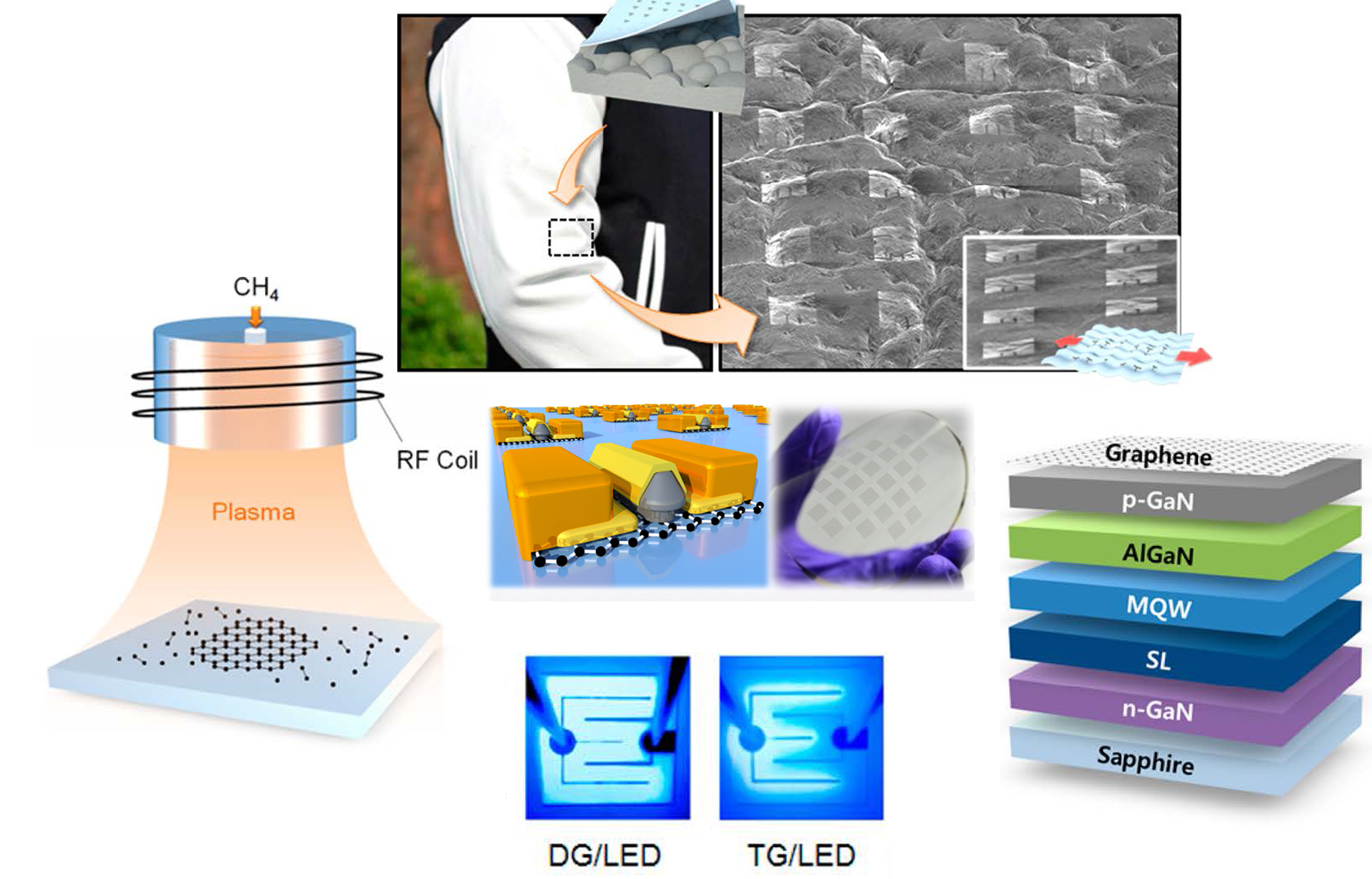

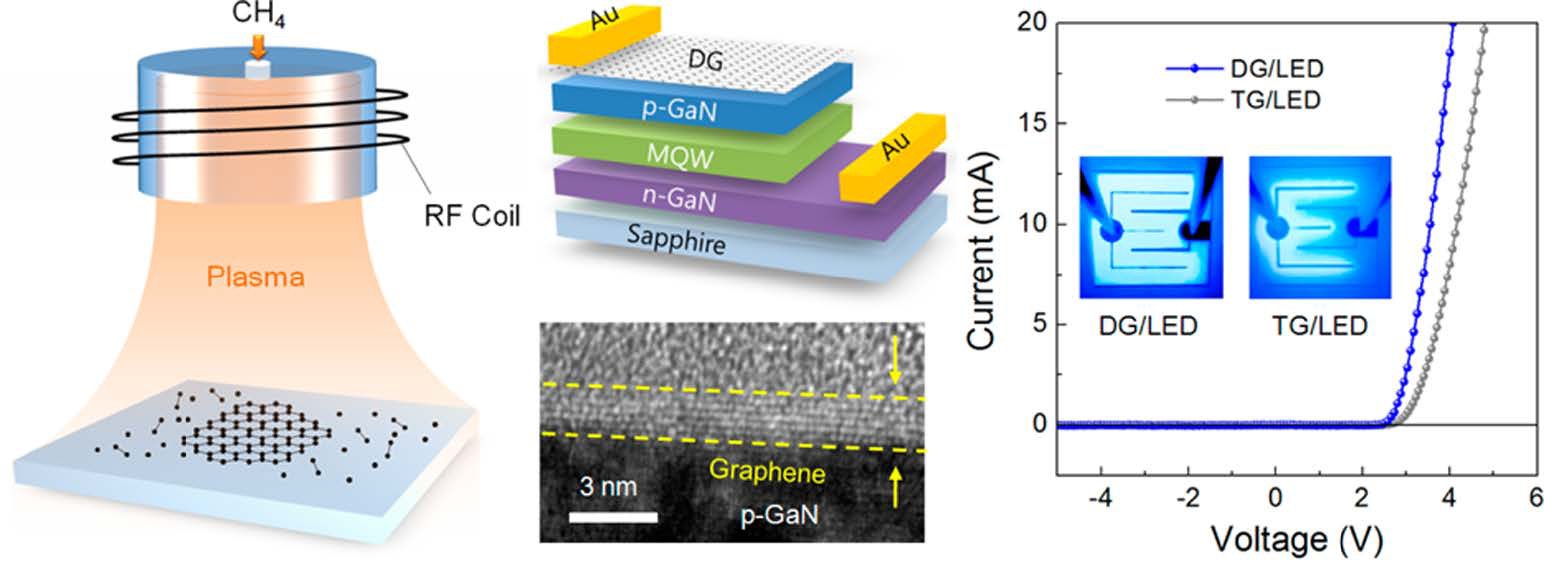

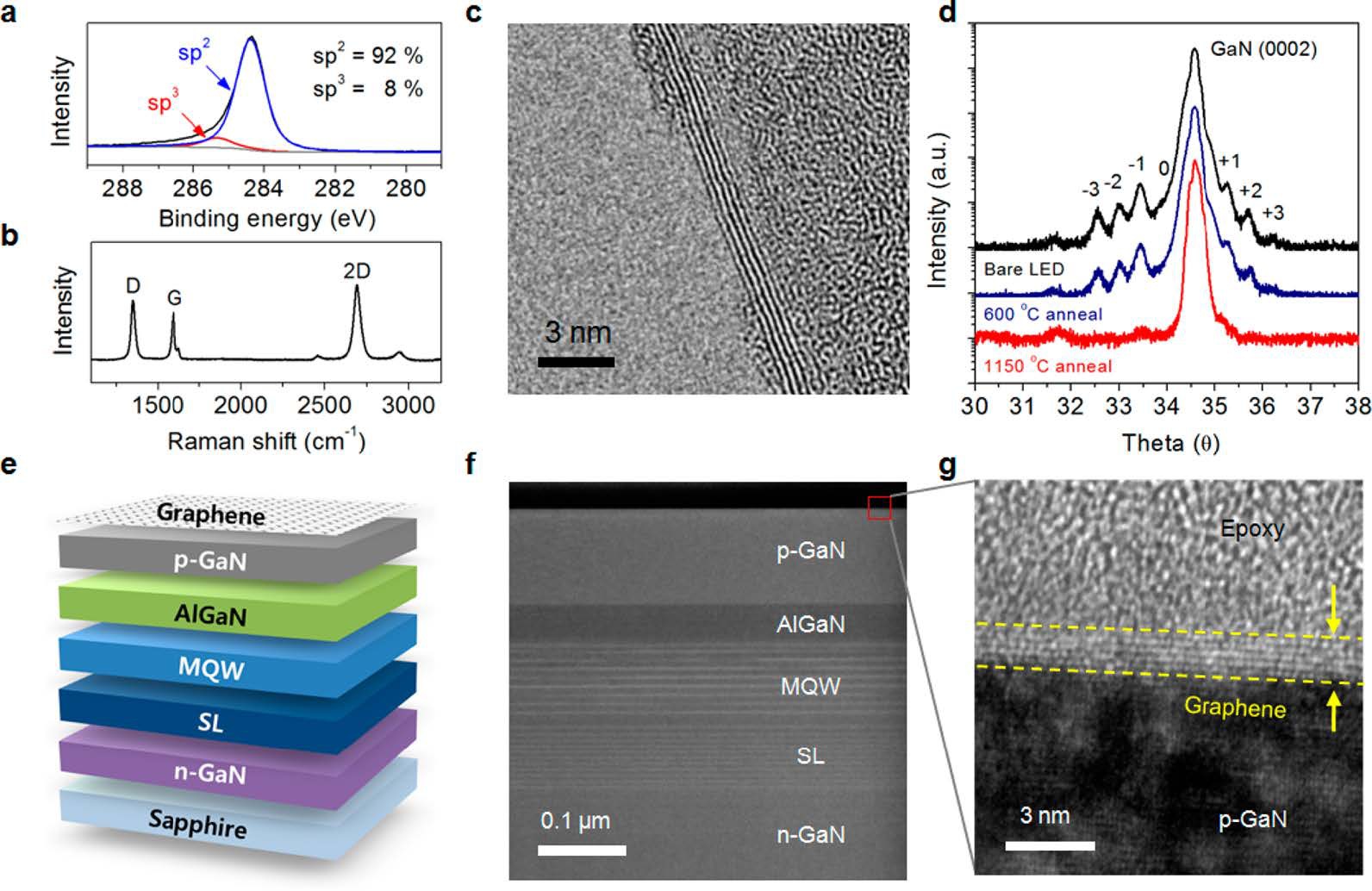

Итак, одним из промышленных методов нанесения покрытий из графена на различные подложки является PECVD (или плазменно-химическое осаждение из газовой фазы). Заключается данная технология во «впрыске» газа-носителя метана с последующим его разогревом под действием радиочастотного излучения и осаждением углерода на холодную подложку.

Вот группа учёных из Сеульского Национального Университета и вооружилась данным методом нанесения покрытий из графена, предложив прямой способ создания ярких синих диодов минуя стадию переноса графена с подложки на подложку. В таких светодиодах дорогой ITO заменен на более дешёвую подложку из графена, а в качестве светоизлучающего слоя используется нитрид галлия, что является некоторым стандартом для отрасли.

Слева на право: схема PECVD установки; схема компоновки диода и основные материалы; вольтамперная характеристика диода

Конечно, за счёт варьирования длительности процесса PECVD, можно получать покрытие из графена разной толщины и, соответственно, с различным светопропусканием. Однако, минимальное количество слоёв, как показано на рисунке ниже, позволяет получить практически 100%-ное пропускание света, излучаемого светодиодом, и, как следствие, больший внешний выход по току.

Слоёный пирог светодиода в разрезе: от сапфировой подложки до 5-6 слоёв графена на поверхности светодиода

Также авторы провели тестирование на воспроизводимость и сравнение с традиционной технологией переноса графена с одной подложки, обычно используемой для роста, на другую, которая уже и будет стоять в конечном устройстве:

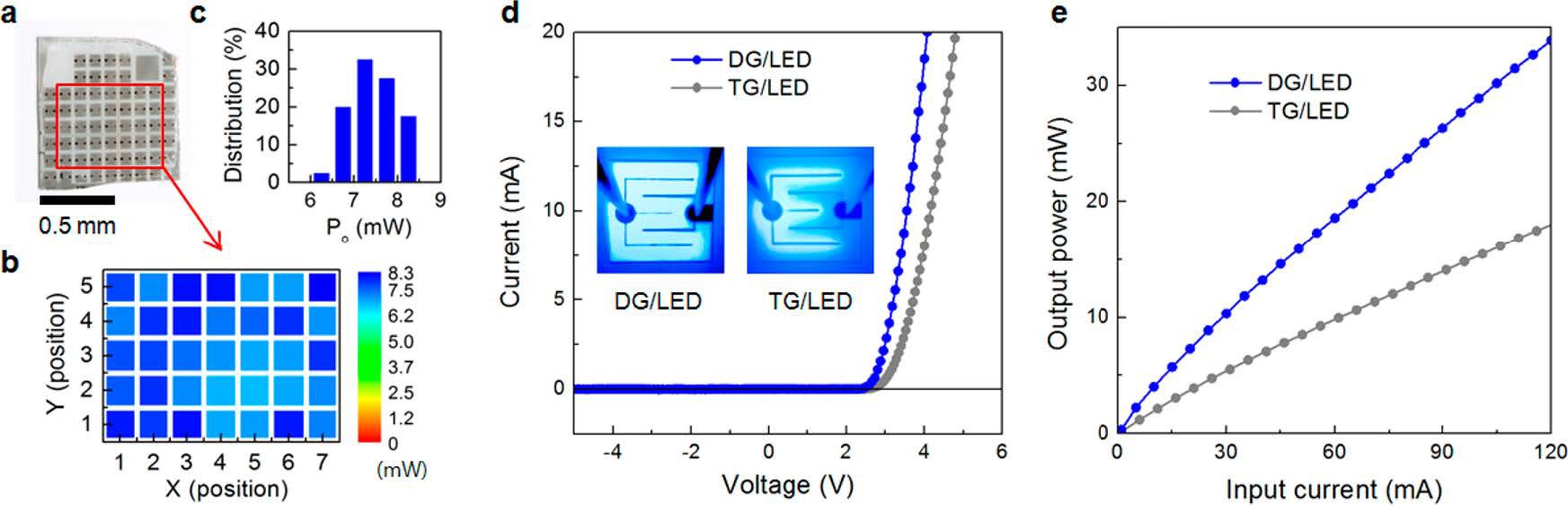

a-c) Тест на воспроизводимость результатов в рамках одного цикла. d-e) Сравнение светодиодов на основе графена, полученных прямым осаждением (DG) и переносом, трансфером графена с подложки на подложку (TG)

Результаты говорят сами за себя: при относительно небольшом разбросе по выходной мощности, полученные светодиоды уверенно опережают обычную, «стандартную» технологию по максимальной мощности при заданном токе (сравнение на рисунке e).

Оригинальная статья в ACSNano (DOI: 10.1021/nn405477f)

Графеновый RF-FET для общения с носимой электроникой

Основная проблема воистину носимой электроники, которая встроена в одежду и никаким образом не привлекает к себе внимания – сочетание гибкости с определёнными характеристиками. Поиску решения данной проблемы и посвятили свои работы коллективы учёных следующих двух статей.

В первой из них тайваньские авторы предложили интересный способ, как создать полевой транзистор на гибкой подложке, который потенциально может стать основой для коммуникации между отдельными элементами носимой электроники.

Итак, нам потребуется: графен, перенесённый на гибкую PET подложку, немножко алюминия, чтобы сделать затвор и капелька живительного кислорода. С помощью литографии наносим затвор из алюминия на полоску графена, а затем оставляем устройство в камере с парой дополнительных атмосфер чистейшего O2. Нам даже ничего не придётся предпринимать, химия и диффузия сделаю всю работу за нас, формируя запирающий слой диэлектрика между алюминием и графеном. После остаётся лишь «запылить», то есть нанести сами контакты.

Довольно простая и интересная схема изготовления запирающего слоя диэлектрика в графеновом транзисторе

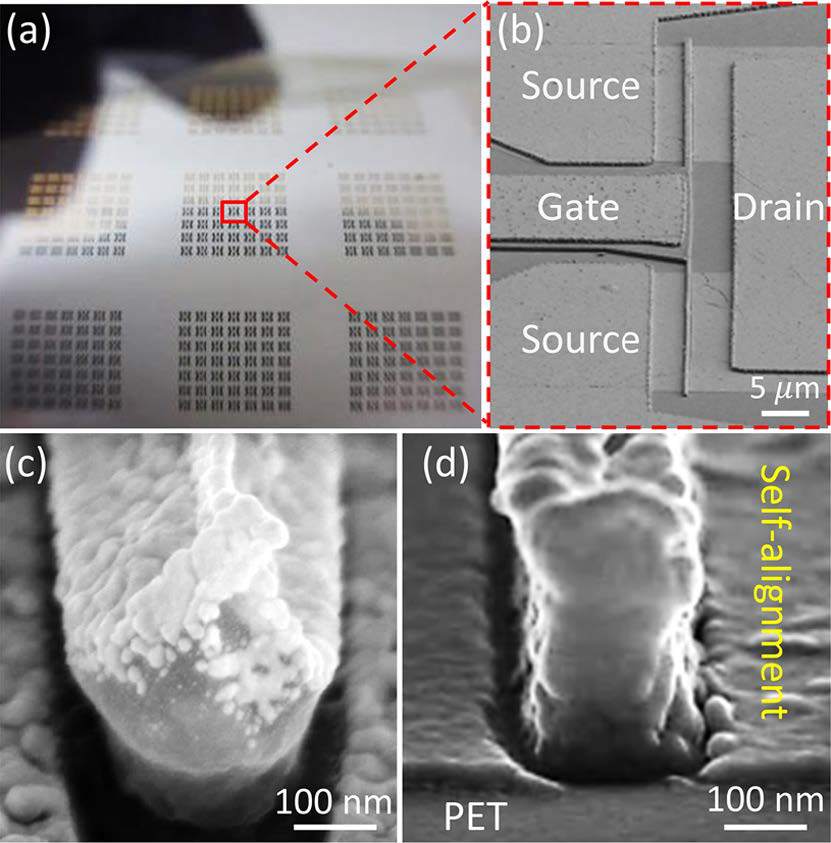

И вуа-ля, сборка транзисторов готова. Вот так это выглядит через око электронного микроскопа:

Оптическая фотография подложки с полевыми транзисторами (а) и изображения самих транзисторов, полученных с помощью сканирующей электронной микроскопии

Чтобы не утомлять читателей довольно скучными техническими деталями тестирования данного образца полевого транзистора на основе графена, позволю себе сразу обратиться к потенциальным применениям разработки. Авторы работы собрали смеситель частот на основе полученного полевого транзистора и протестировали его, в том числе и при механических деформациях.

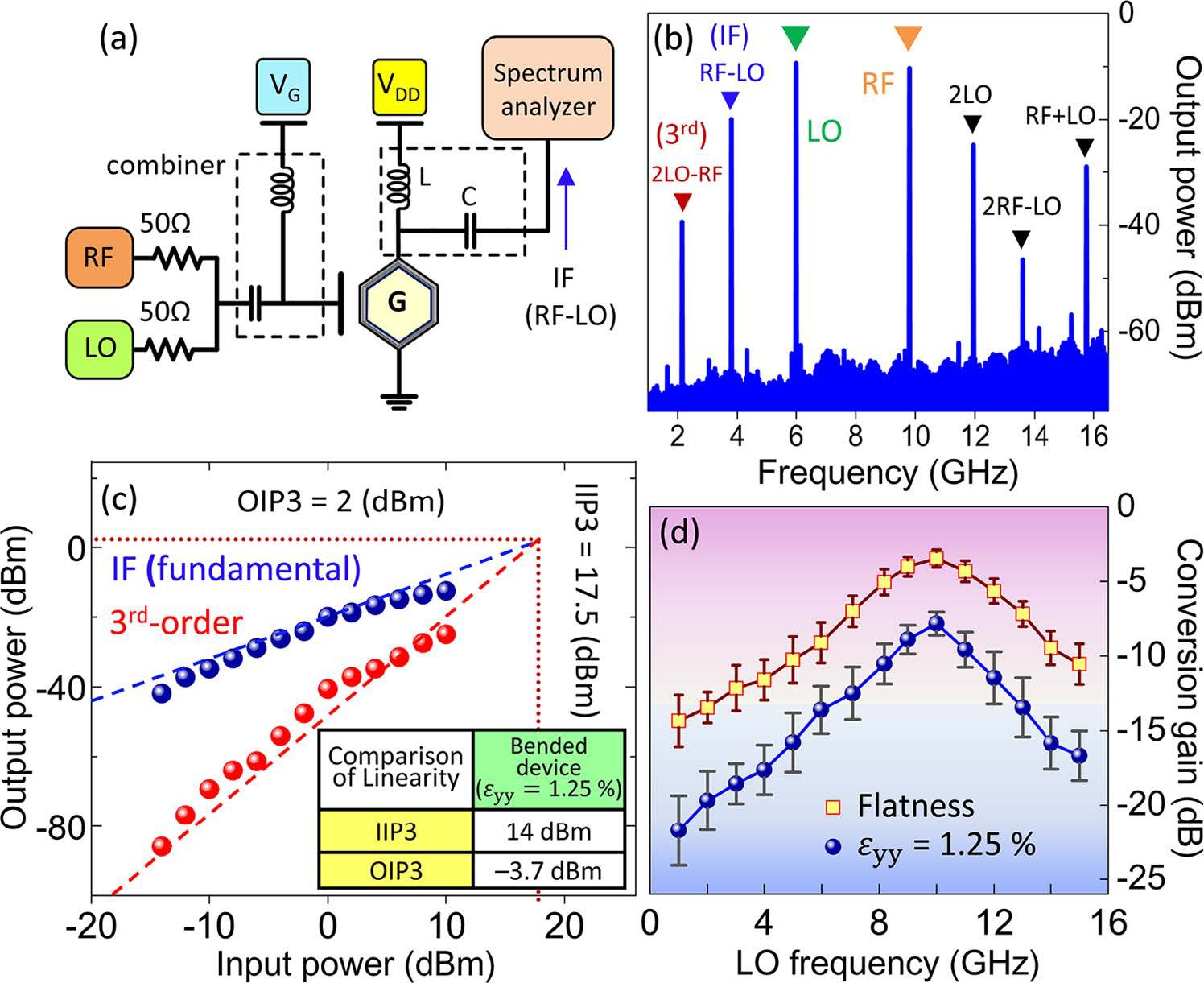

Подробнее о принципе работы смесителя частот можно почитать тут. Для краткого пояснения картинки: LO – известная немодулированная частота, относительно которой выполняется преобразование, RF – частота, которая преобразуется/модулируется, IF – используются для подачи и получения сигналов низкой и высокой частот.

а) Принципиальная электронная схема смесителя частота на основе полевого транзистора. b) Радиочастотный спектр. c-d) Радиочастотные характеристики

Что это нам даёт?! А даёт нам это совершенно крохотный преобразующий элемент радиочастотной техники, который может быть использован, например, для NFC-коммуникации между, например, отдельными устройствами внутри умной одежды.

Оригинальная статья в ACSNano (DOI: 10.1021/nn5036087)

И коль скоро мы затронули тему носимой электроники, то давайте обратимся к примеру создания полевых транзисторов на тканях на основе графена.

Согни меня полностью по-графеновски

Уже другая группа южнокорейских учёных предложила метод создания графеновых ультра-тонких транзисторов на опять-таки ультра-тонкой полимерной подложке, состоящей из специальной эпоксидной смолы.

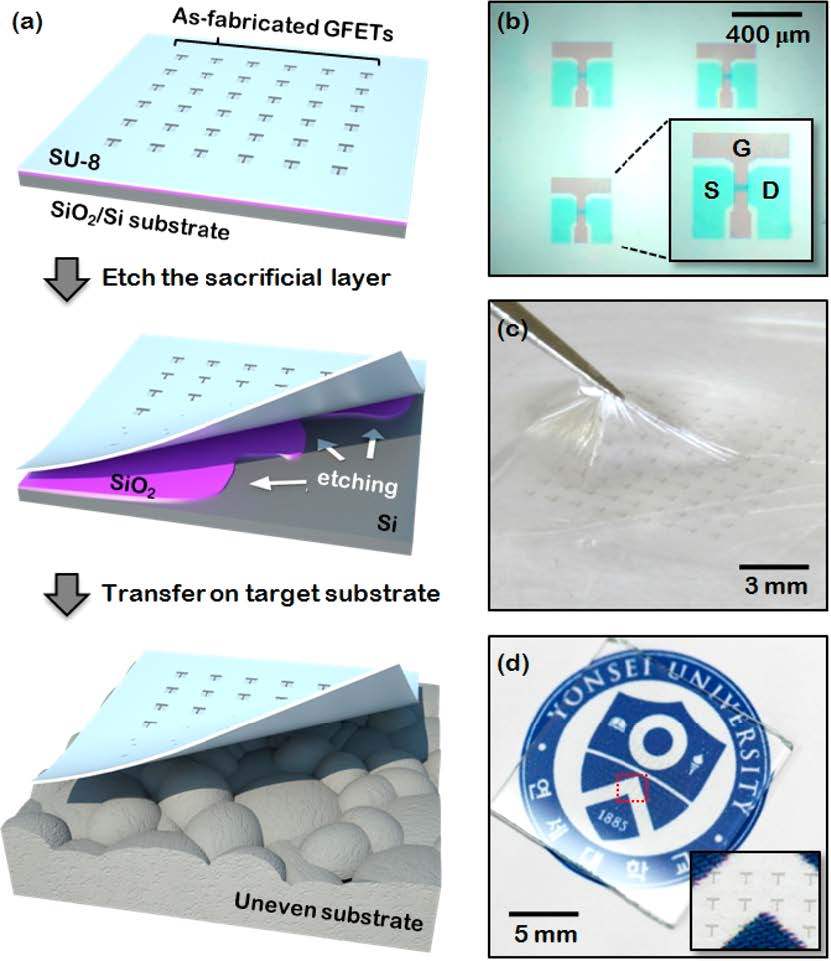

Сначала на обычную кремниевую подложку, покрытую слоем диоксида кремния, наносят тончайший слой полимера (SU-8), на котором уже и «печатают» транзисторы из графена, а затем слой SiO2 просто растворяют, отделяя таким образом тончайшую плёнку от подложки. При этом плёнку можно переносить на фактически любую поверхность, в том числе на ткань или кожу. Суммарная толщина плёнки – менее 100 нм!

Процесс создания тонкой плёнки с ультра-тонкими полевыми транзисторами

Однако какие проблемы нас ждут при таком переносе? Правильно, это не равномерность поверхности: изгибы, трещины, заломы – всё, что только может присутствовать на тканевых поверхностях. Ведь изменяя геометрию транзистора, мы тем самым изменяет его транспортные свойства, в том числе подвижность зарядов или распределение электрического поля на затворе, то есть получается, что при одном и том же номинальном напряжении транзистор в согнутом состоянии начнёт вдруг пропускать ток, тогда, как в недеформированном будет его запирать.

К счастью всех этих проблем удалось избежать, в результате оказалось, что положение транзистора (в изгибе или на плоской поверхности ткани) несущественно сказывается на электрическом поведении самого транзистора.

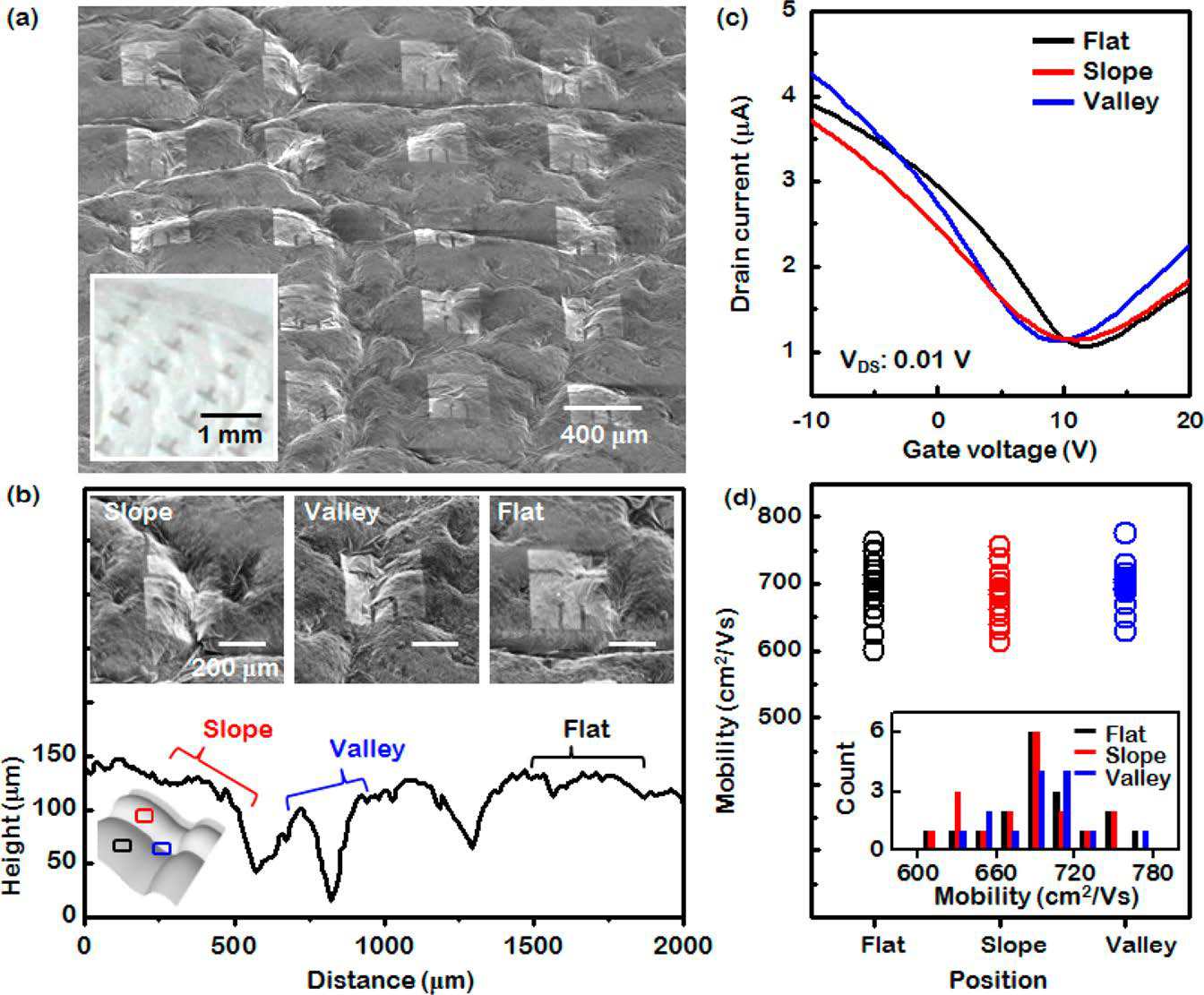

Тестирование транзисторов при различном их расположении

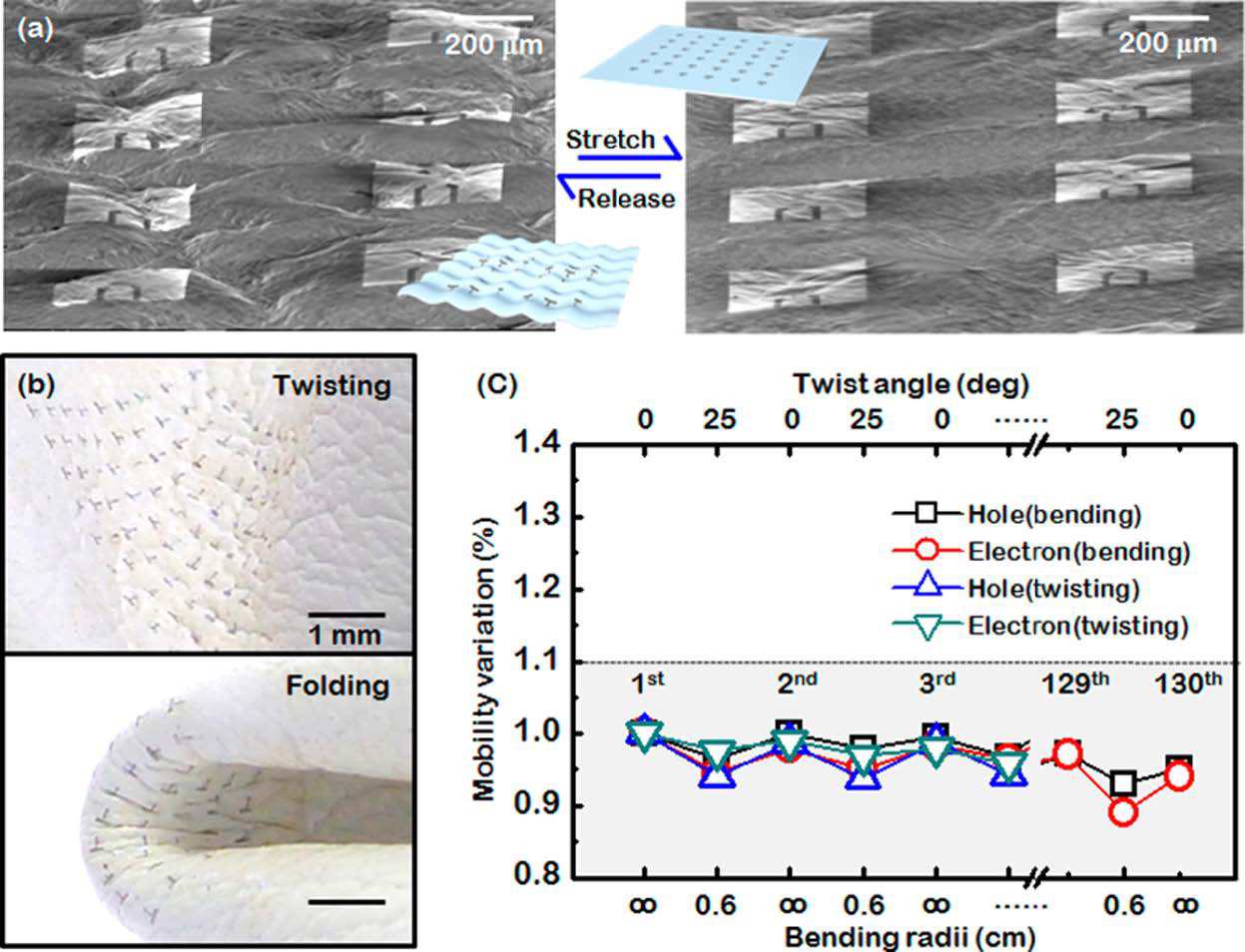

Равно, как и изгибы, растягивание, складывание ткани пополам:

Тестирование транзисторов при изгибе, кручении и растягивании

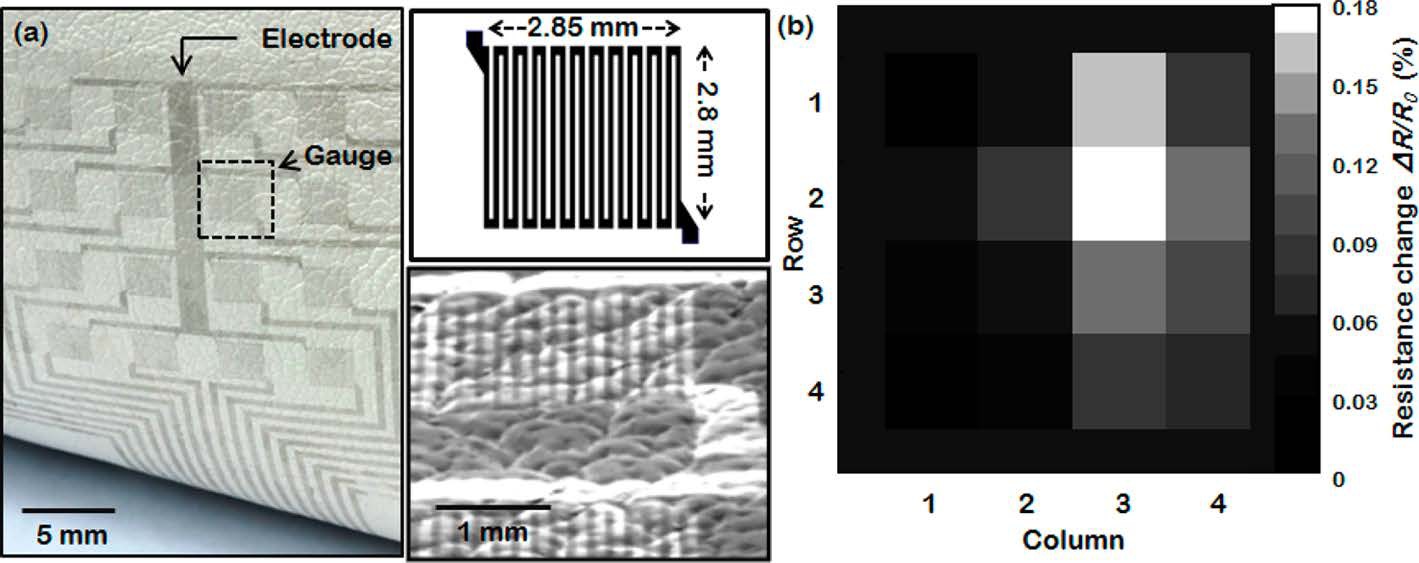

И недолго думая, учёные решили с помощью разработанной технологии создать тактильный сенсор, способный распознать касание в 9 кПа, что эквивалентно давлению в 0.1 атмосферы или 100 граммам силы на см2:

Тактильный сенсор, способный распознать 0,1 кгс/см2

Данная технология может найти применения в умной одежде, как не требующая специального оборудования для нанесения (как говорится, наклеил и забыл), в том числе, в части носимых и не доставляющих дискомфорт датчиков сердцебиения, уровня кислорода и так далее. Но возможно – чем чёрт корейские учёные не шутят – поможет биороботам и биопротезам приобрести тактильные ощущения.

Оригинальная статья в ACSNano (DOI: 10.1021/nn503446f)

Автор: Tiberius