В недалёком 2016 году на одного молодого но очень впечатлительного четверокурсника факультета энергетики оказала влияние статья, в которой автор весьма популярно показал что такое в день сегодняшний высокотемпературные сверхпроводники (далее ВТСП). Ослеплённый желанием оживить в своей душе довольно однообразную и предельно консервативную электроэнергетику, пробираясь сквозь пелену противоречий и острую нехватку финансов, молодой бакалавр вместе со своими коллегами всё-же построил трансформатор с обмотками из высокотемпературного сверхпроводника.

Приятного чтения!

Зачем делать трансформаторы сверхпроводящими?

Нынешние продукты трансформаторостроения воистину достигли в некотором смысле идеала. Крупные силовые трансформаторы, те самые, которые стоят в кирпичных или железных трансформаторных подстанциях (ТП-ушках) у вас во дворе, а также более крупные представители имеют КПД порядка 99%. Огромное количество нормативных документов регулирует работу, диагностику, способ установки и создания таких трансформаторов, а на конференциях и выставках появляются всё новые и новые представители с инновационной гайкой в остове магнитопровода или революционным маслом с пониженной концентрацией растворённых в нём газов.

Типичный представитель силовых трансформаторов

И, казалось бы, куда нам невеждам лезть в эту отполированную до мелочей область инженерной мысли. Неужели лишние полпроцента КПД, которые могут дать сверхпроводящие обмотки трансформатора стоят затрат и организации специального криогенного хозяйства, переобучения инженеров и переоборудования производства? Зачем изобретать велосипед? Первичный анализ показывает, что незачем. Однако позвольте мне привести один аргумент, который и стал причиной по которой впоследствии стала возможна в том числе эта статья: «Что если велосипед будет противоаварийный?».

Преимущества трансформатора с ВТСП обмотками перед обычным:

— Практически полное отсутствие потерь энергии в обмотках (провода ведь сверхпроводящие, они не греются);

— Взрыво- и пожаробезопасность (жидкий азот, в отличие от трансформаторного масла, не выделяет взрывоопасных газов);

— Меньшая масса и габариты (плотность тока в сверхпроводящем проводе может в 10 раз превышать аналогичную в медном, при равном напряжении);

— Возможность ограничивать токи короткого замыкания.

Несмотря на сильную составляющую первых трёх преимуществ все они млеют перед гнётом огромной цены, которую приходится платить за сверхпроводимость. Поэтому, боюсь коммерческий успех ВТСП трансформаторов может состояться, разве что в особо требовательных видах военной и космической техники или на особых по уровню пожаробезопасности объектах. Однако четвёртое свойство может резко изменить картину и лично мне уже оно одно кажется достаточным, чтобы не только обратить внимание на ВТСП парадигму, но и провести какие-нибудь исследования. Собственно что и сделали многие мои коллеги по всему миру, взять хотя бы работы [1-3].

В чём же тут фокус?

О физике токоограничения

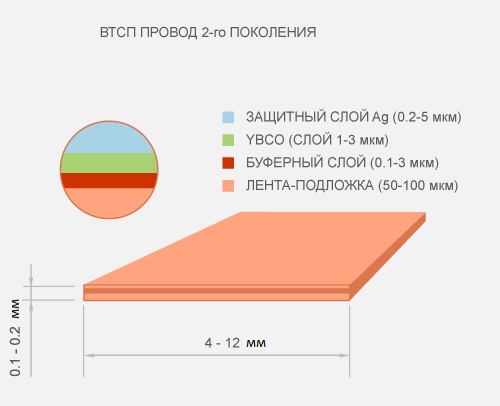

В настоящий момент, говоря о ВТСП проводах в контексте электроэнергетики, мы почти всегда говорим о композитных ВТСП лентах на основе керамических соединений. Как видно из изображения ниже, сверхпроводник (слой YBCO) нанесённый на металлическую подложку, покрывается со всех сторон некоторым защитным слоем. Этим защитным слоем могут выступать некоторые металлы и их сплавы, например медь. Естественно эти материалы не обладают сверхпроводящими свойствами при температуре жидкого азота, а значит в случае, если сверхпроводимость по каким-то причинам у YBCO-керамики пропадает, то весь ток распараллеливается между этими слоями, сообразно их резистивному сопротивлению.

Всякий ток пропорционален напряжению приложенному к данному сопротивлению, а значит, если вдруг откуда ни возьмись в цепи появилось сопротивление там где его раньше не было (сверхпроводимость разрушилась), то ток (при неизменном напряжении) уменьшится. Притом степень этого уменьшения зависит от сопротивления материалов окружающих ВТСП-слой. Но как разрушить сверхпроводимость? Есть на самом деле 2 фундаментальных способа: поднять температуру свыше критической, при которой сверхпроводимость не может существовать или подействовать на ВТСП магнитным полем выше критическим. Притом, если по сверхпроводнику протекает ток, то он также создаёт магнитное поле, которое старается проникнуть в этот сверхпроводник, и если ток создаёт слишком большое поле, то сверхпроводимость начинает постепенно разрушаться. Ток при котором сверхпроводимость начала разрушаться принято называть критическим.

Строим трансформатор!

Ну всё! Теперь, уверен, вы понимаете достаточно для того чтобы приступить к постройке трансформатора, и, поверьте, для меня это было действительно увлекательным путешествием, поскольку если намотка провода для обычного трансформатора (привет тем, кто мотал) представляет собой весьма скрупулёзное и довольно нудное дело, то у ВТСП трансформатора сложность вырастает в разы. Особенно, когда подобное устройство собирается из подручных материалов. Разбираемся почему!

Каркасы обмоток

Одним из серьёзных недостатков ВТСП трансформатора является то, что сердечник не является и не может являться сверхпроводящим. Поэтому у нас есть два варианта как поступить, тепло- и гидроизолировать сердечник от обмоток, увеличивая расстояние между им и обмотками и уменьшая КПД, или засунуть сердечник в азот вместе с обмотками, создавая большой кипятильник для азота, поскольку потери на холостой ход трансформатора никуда не деть. Мы решили пойти по первому пути, сделав криостат в виде полого цилиндра. Для чего в качестве каркаса для вторичной обмотки (которая ближе к сердечнику) выбрали это:

Труба из полипропилена и бумага обёрточная подле неё

Труба внутренним диаметром 100 мм. из полипропилена является идеальным гидроизолятором, но не очень хорошим теплоизолятором. Более того некоторые виды пластика имеют свойство усаживаться при низких температурах, из-за чего обмотка намотанная непосредственно на такую трубу может быть деформированна вместе с трубой. Поэтому было принято решение дополнительно армировать данную трубу обмотав её поверх бумагой, пропитанной эпоксидной смолой. С бумагой проблем не возникло, такую в достатке можно раздобыть у выхода из различных (крупных) строительных магазинов (аля Леруа), там она бесплатная. С компаундом потяжелее. У нас не было опыта работы с самодельными текстолитами на основе бумаги, и мы не знали как поведёт себя бумажнопропитанный каркас при -196 градусов Цельсия. Посоветовались и решили взять первую попавшуюся эпоксидную смолу марки ЭД-20. При покупке смолы нас предупредили, что отвердитель (второй компонент, с которым смешивается смола, после чего затвердевает в ходе хим. реакции) срабатывает за 20 минут. Отчего сразу стало понятно, что медлить будет нельзя и пропитывать бумагу нужно будет быстро. Для этого верные соратники предстали в образе человеческого конвейера.

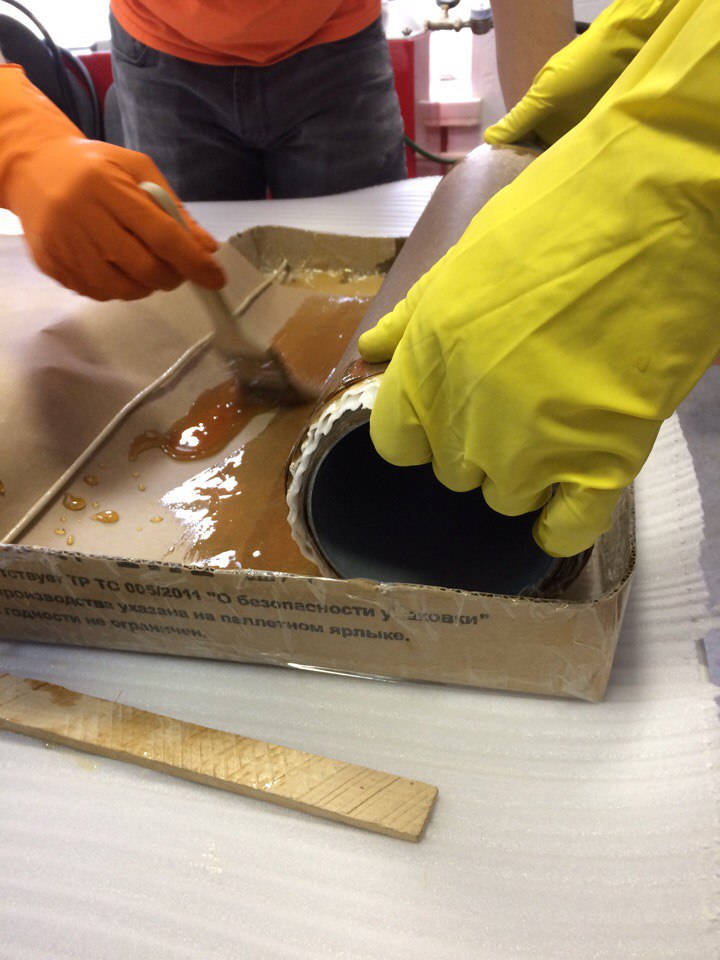

Импровизированный конвейер по пропитке бумаги эпоксидной смолой

Запах был прямо скажем не очень. А ещё, берегите руки при работе с компаундами!

Процесс пропитки бумаги

Второй каркас (для наружной обмотки) делался уже по образу и подобию первого и прямо поверх него. Чтобы каркасы не слиплись, подложили немного случайного материала, который впоследствии можно было бы отодрать. В итоге получилось:

Готовые каркасы для обмоток

Резюмируя эту часть скажу, что более дешёвого способа сотворить два немагнитных, неметаллических, криостойких и достаточно прочных каркаса, наверное просто нету. Самый дорогой элемент в создании каркаса оказался конечно же компаунд ~500 р./кг., за ней следует ПП труба, ну а далее кисточки, перчатки — это опционально.

Обмотки

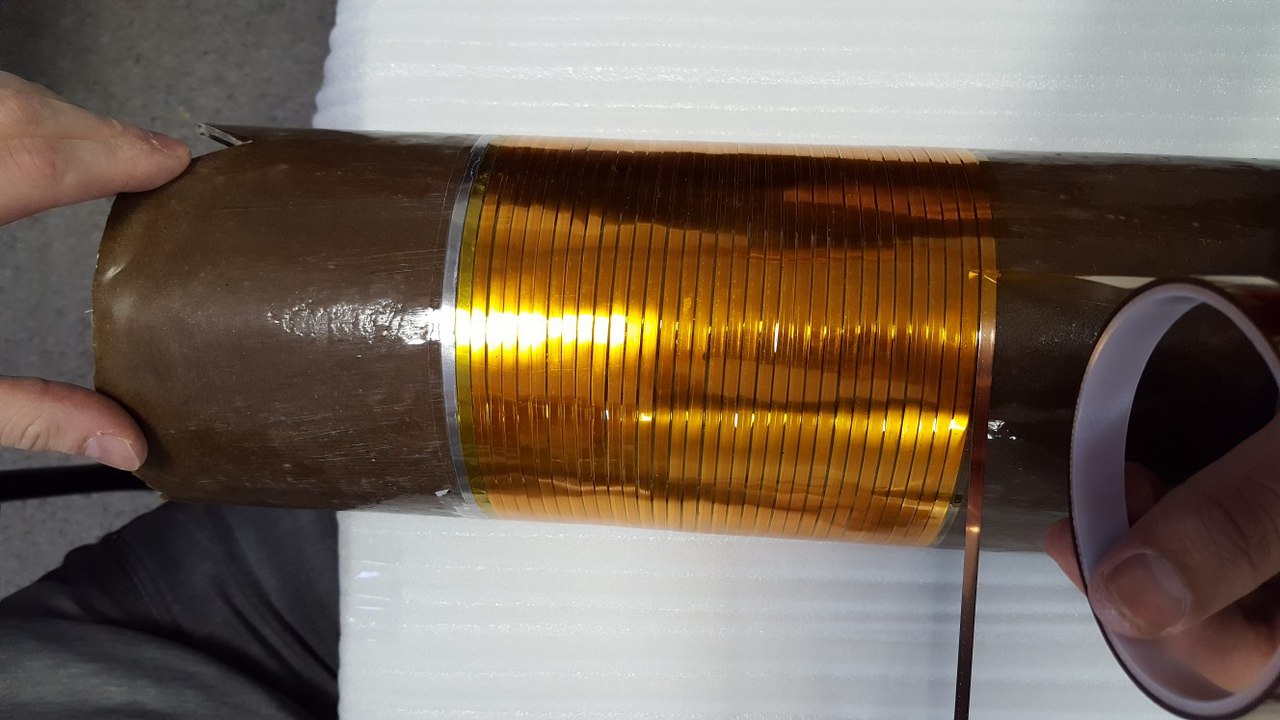

Пожалуй центральным и самым дорогим элементом этой истории являются сами ВТСП обмотки. Причина по которой в заголовке статьи присутствует слово «почти», это цена. 40 метров ВТСП ленты шириной 4 мм и толщиной 0,1 мм, с критическим током 80 А. было приобретено нами по цене 2500 р./метр. Понятно физ. лицо едва ли станет платить за подобное. Посмотрим же на их ослепительно дорогое величие.

Ослепительно дорогая часть описываемого проекта

Помимо дороговизны ВТСП лента ещё и очень прихотливый материал. Она не любит сильных перегревов (свыше 500 градусов), у неё большой предельный радиус изгиба (около 20 мм, при превышении начнётся деформация сверхпроводника), её также нельзя скручивать, мять, бить. Всё это превращает работу с ВТСП проводами в подобие ювелирного искусства. Как будем наматывать?

Честно говоря, способ намотки ленты на каркас выбран наверное самый примитивный. Лента покрывается повдоль с одной стороны каптоновым скотчем, а выступающие за пределы ленты края скотча приклеиваются вместе с лентой к каркасу. В результате в процессе намотки мы получаем два фактора удерживающие обмотку на каркасе: адгезия скотча и поверхности текстолита и сила трения ленты о ту же поверхность. В итоге, на удивление, получилось довольно надёжно.

Каптоновый скотч выделен не случайно. Дело в том, что не каждый материал может быть надёжной изоляцией при низких температурах. Например обычный скотч становится едва не стеклянным и усаживается. Изолента тоже усаживается. Электроизоляционные лаки трескаются (правда не все), ПВХ изоляция также усаживается. Каптоновый (или полиимидный) скотч ведёт себя крайне спокойно при низких температурах (равно как и при высоких), его традиционно и выбирают для ВТСП проводов, когда нужно сделать что-то «по-быстрому», хотя надо сказать он недешёвый по сравнению с обычным скотчем. Когда же нужно сделать, что-то основательное, используют покрытие всё также на основе полиимида.

Процесс намотки наружной (первичной) обмотки

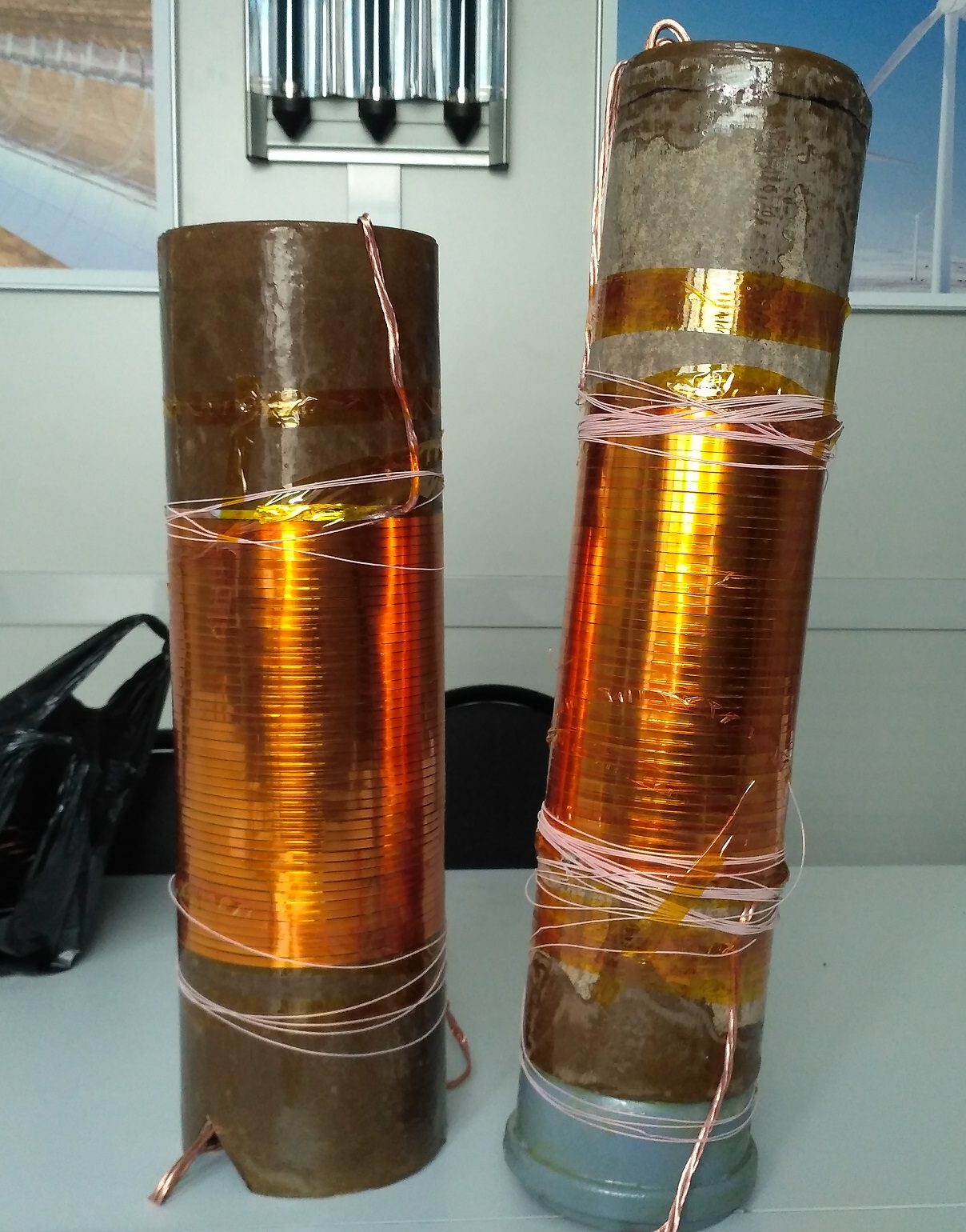

Мотали, собственно, трансформатор с числом витков 50:25, на практике получилось немного меньше, но не суть. Первичная обмотка (наружная) была однозаходная (одна спиралька по всей высоте), вторичная обмотка (внутренняя) была двухзаходная (две спиральки идут чередуясь). Что собственно даёт критический ток первичной = 80 А и для вторичной 160А. Если учесть что сетевое напряжение (под которое делался трансформатор) = 220 В. То получается около 10 кВт передаваемой мощности практически без потерь, в довольно небольшом объёме. Итоги намотки:

Первичная (слева) и вторичная (справа) обмотки ВТСП трансформатора

Пайка

Мы добрались до самого нервного процесса в изготовлении трансформатора. Как было сказано выше, сверхпроводник не любитель высоких температур. Когда мы говорим о медном проводе способном длительно нести 60-80 Ампер не особо перегреваясь, то мы имеем ввиду сечения 16 или 25 мм^2. Это довольно массивные и непослушные провода, которым тяжело придать нужную изящную форму для удобного спаивания с 4 миллиметровой ВТСП лентой. Если брать достаточно мощный паяльник и незатейливый припой, то можно перегреть ленту. Поэтому лучше взять Индий-Оловянный припой с температурой плавления ~103 град. С. А ещё лучше растопить его в паяльной ванне, покрыть ленту и провод паяльной кислотой и получить сказочный отблеск самообожания от хорошо проделанной работы в отражении горячего металла.

Нюанс. Токовые контакты лучше припаивать не жалея площади ленты, для лучшего токоввода. Мы брали 3 см. ленты по поверхность касания с токовым контактом, но можно и больше. Контакты напряжения мы удалили от токовых на несколько сантиметров, чтобы не мерить падение напряжения на точке контакта, а непосредственно на обмотке. К сожалению сохранилось только фото финала этого действа.

Обмотки с контактами

Криостат

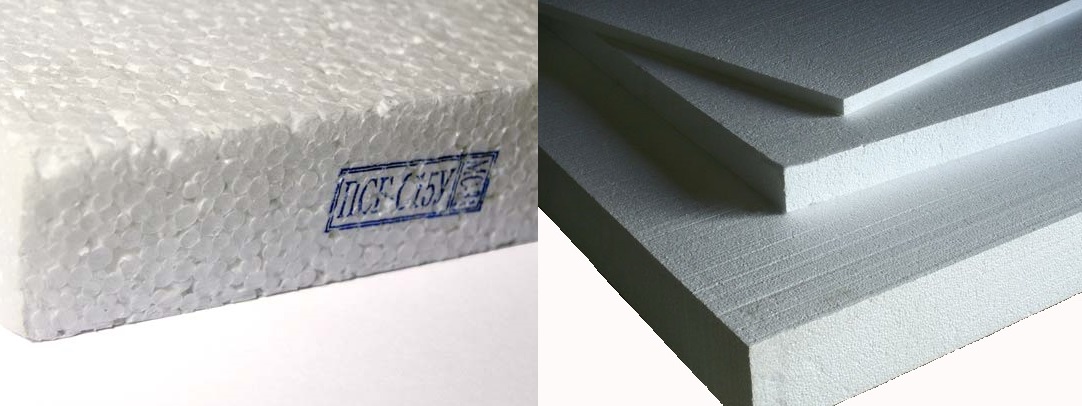

Финальная и самая кустарная часть нашего производства. Криостат выполнялся из пенопласта и акрилового герметика. И всё. К сожалению, не каждая марка пенопласта подойдёт. Пенопласт с крупными гранулами при попадании на него азота немедленно самоуничтожится с треском и грохотом.

Неправильный пенопласт (слева) и правильный пенопласт (справа)

Что же до герметика, то, кроме шуток, взяли самый дешёвый из тех, что был. Не знаю в чём тут фокус. Главное чтобы герметик был именно акрилловый, а не силиконовый, ибо последний (как нас заверили в магазине) может разъесть пенопласт.

Криостат был сборным, вырезались квадраты с круглыми отверстиями, такими, чтобы вся конструкция в итоге уместилась внутри, при этом снаружи криостата торчала труба, в которую в будущем предполагается поместить магнитопровод. Иначе говоря:

Сборный криостат

Как видно на фото, стыки всей этой конструкции жирно промазывались и пропитывались герметиком. На руку нам то, что герметик застывая при азоте, на ощупь напоминает сильно густой сыр, и выполняет свои функции крайне здорово. На последнем этапе, под трубу-каркас вырезается специальное дно, на которое он устанавливается и, наконец, вся эта конструкция собирается в единый ВТСП трансформатор.

ВТСП трансформатор

В итоге мы получили:

ВТСПТ-10000, 220/110 В, 50/100 А, ОХЛ

10000 — мощность в ВА

220/100 — номинальные напряжения первичной/вторичной обмоток

50/100 — номинальные токи первичной/вторичной обмоток

ОХЛ — работа при очень холодных условиях

Эксперименты

Думаю каждый экспериментатор хотя бы раз испытывал эту смесь трепета и безжалостности с которой он подвергал мучениям своего новоиспеченного зверя. Конечно ВТСП трансформатор был создан для того чтобы быть испепелённым. Однако испепелять мы его будем осторожно — по научному.

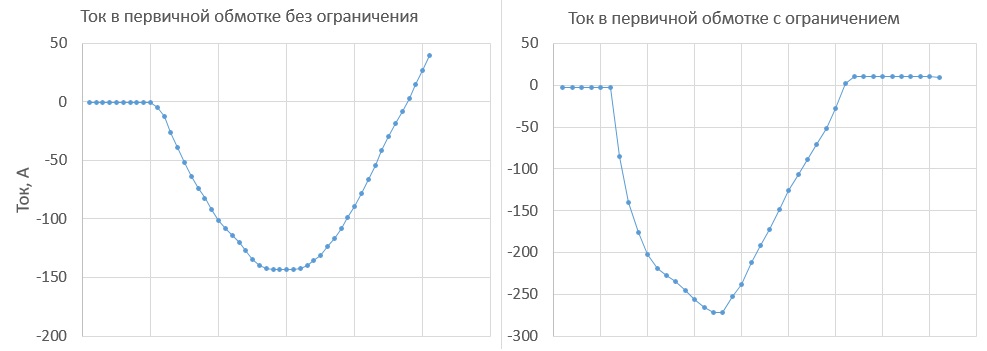

Здесь же я покажу главный опыт, ради которого и делался трансформатор. Замкнём накоротко вторичную обмотку и с помощью выключателя подадим на первичную обмотку напряжение от сети (220 В). Поскольку сопротивления первичной обмотки и магнитно связанной с ней (через воздух) вторичной обмотки малы, то в цепях будут протекать достаточно большие токи. Эти токи будут превышать критический уровень в 80 А и следовательно разрушать сверхпроводимость, из-за чего ВТСП обмотка начнёт постепенно обретать конечное электрическое сопротивление, что в свою очередь вызовет ограничение тока. Что мы зафиксируем в виде искажённой синусоиды тока. и появления на осциллограмме напряжения некоторых конечных значений (вместо нулевых в нормальном режиме). Измерения будут проходить с помощью неожиданного для данного опыта устройства: анализатора качества электроэнергии. Неожиданный он потому, что частота дискретизации данного устройства в режиме осциллографа оставляет желать лучшего. Но что поделать. Тем не менее давайте взглянем на качественную картину происходящего.

Осциллограммы токов (точки на графиках соответствуют реальным снятым данным)

На осциллограммах слева (для сравнения) приведён режим короткого замыкания в случае, если не заливать трансформатор жидким азотом: мы слегка искажённую, но спокойную синусоиду тока короткого замыкания, который спустя период (на рисунке приведено полпериода) отключается автоматическим выключателем. Справа приведён режим короткого замыкания если криостат предварительно заполнен жидким азотом: мы видим сильный начальный рост тока, который постепенно (уже начиная со 150 А) загибается под действием прирастающего сопротивления. Однако из-за большего значения тока короткого замыкания автоматический выключатель срабатывает уже на первом полупериоде.

Увы пока довольствуемся лишь этими качественными результатами, но в скором времени обязательно сделаем много других.

Заключение

Конечно ВТСП трансформатор оставляет после себя уйму противоречий. Эти противоречия проявляются даже в кустарном способе изготовления такого непростого устройства. Чего говорить о реальных действующих образцах, с которыми вы можете ознакомиться по [1,3]. Реальная ВТСП электроэнергетика далеко ускакала вперёд с разработками кабелей и токоограничителей, претерпевая трудности даже в этих более развитых её подразделениях. С ними довольно популярно можно ознакомиться не покидая этот сайт, например здесь.

Тем не менее, сколь противоречива бы ни была эта область инженерного знания, прав в конечном итоге останется тот, кто свою правоту сможет обосновать, так что будем стараться.

И в любом случае, это жутко интересно!

Благодарю за внимание!

Искренне Ваш DOK.

Также выражаю благодарности:

Высоцкому Виталию Сергеевичу и команде ВНИИКП за помощь и консультирование в этом нелёгком пути.

Павлюченко Дмитрию Анатольевичу за гигантскую поддержку и желание развивать это направление с нуля!

2. Манусов В. З., Александров Н. В. Ограничение токов короткого замыкания с помощью трансформаторов с высокотемпературными сверхпроводящими обмотками //Известия Томского политехнического университета. – 2013. – Т. 323. – №. 4.

3. Lapthorn A. C. et al. HTS transformer: Construction details, test results, and noted failure mechanisms //IEEE Transactions on Power Delivery. – 2011. – Т. 26. – №. 1. – С. 394-399.

Автор: Дмитрий Крюков