Коллеги попросили меня рассказать про то, как мы строили подстанцию на автомобильном заводе в южном регионе. Ниже будут все ужасы нашего городка, включая отечественный автопром и взаимодействие с китайскими и корейскими подрядчиками.

Почему это всё интересно? Потому что подходы в строительстве совсем не такие, как при разработке ИТ-продукта. Было много совещаний: приезжаешь в 6 утра, отчитываешься, что было сделано за ночь, потому что прошлое совещание было в 21:00 вчера. Слушает тебя 8-9 человек. Главный энергетик, главный инженер и там еще много-много всяких…исполнительный директор, технический директор. Бывает, не успеваешь пробежать по всей территории, даже снять всю информацию, а тебе уже надо на новое совещание идти.

Был момент, когда работали в стужу и ветрище, который сносил машины с трассы. Мы монтировали, а там задул ветер, перевернул «Матиз» и уронил несколько рекламных щитов на трассе в Элисту. Идёшь — тебя вообще продувает вовсю. Зимние спецовки не спасали. Даже «газель» в конце легла набок.

Задача

Отечественный автопром (почти) решил в 2012 году построить завод на юге. Модель была такая: нужно не заниматься реализацией, а собирать автомобили. Система автомобильного бизнеса выстроена так: они собирают, потом у них всё хранится на их парковках в виде почти готового продукта. То есть собранные машины стоят, а дальше китайцы увозят их, куда они хотят. Могут в Европу, могут обратно в Азию. Теперь такое месторождение машин появилось у нас в стране и, можно сказать, стало полигоном для Китая, китайских машин. То есть не все машины, собранные тут, остаются в России. Это принципиальный скачок, который очень много даёт региону и рынку.

Изначально они хотели построить подстанцию и энергоцентр. Подстанция как источник надёжного электроснабжения, а энергоцентр как дешёвая электроэнергия. Энергоцентры с тригенерацией мы делаем, и там очень много ИТ-начинки. Они хотели использовать в основном энергоцентр (там газопоршневые машины планировались), а на пике — внешнюю сеть. Однако на каком-то этапе отказались от идеи строительства энергоцентра. В связи с тем, что мы там уже достаточно долго прорабатывали этот вопрос (заходили туда как специалисты по энергоцентрам), нам предложили поучаствовать в конкурсе на строительство подстанции.

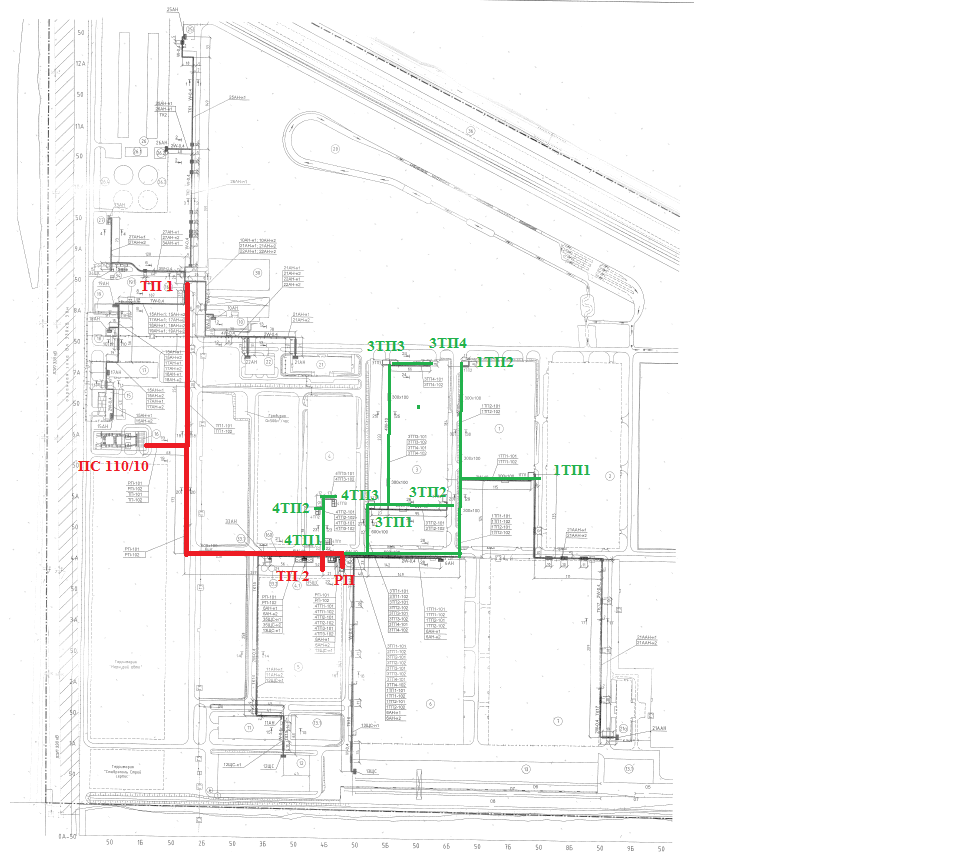

В итоге мы победили в тендере в 2014 году. Получили подстанцию 110/10 кВ. Было только место под размещение ПС. У нас не было разброса на 40 Га, чтобы мы выбрали себе место, где мы делаем. Чуть дальше ещё был проект на ТП по территории и в цехах (и кабель) в 2015-м.

Поскольку мы ещё обеспечиваем подводы энергии к дата-центрам, у нас был большой плюс по навыкам и реализованным проектам по стабильности питания. Оказалось, это крайне важно: на заводе есть особенный цех, где красят корпуса. Там ванна с катафорезным грунтом, туда плюхают машину, потом делают особую технологическую магию и вынимают машину. Если отключить питание, то этот цех встанет. Если питание не вернётся через 30–40 минут, то грунт застынет. Если он застынет, то потребуется ещё несколько десятков миллионов инвестиций в перезапуск процесса. Конкретно — всей линии катафореза.

И ещё одно. У них автоматика очень чувствительна к перепадам. У них есть роботы (рука «ходит» и распыляет краску). Как только случается перепад напряжения, их блок управления сходит с ума и они красят всё подряд. Поэтому требования по питанию почти как для ЦОДа.

Мы стали проектировать. Кстати, прошли экспертизу по проекту быстрее завода. Вот так всё начиналось:

Смысл подстанции в том, что электричество приходит на завод по высоковольтной ЛЭП, то есть большого напряжения. Чем больше напряжение, тем меньше потери при транспортировке. Затем нужно аккуратно понизить напряжение для разбрасывания питания по маленьким подстанциям (щитам) на заводе около конкретных потребителей, а там оно понизится ещё раз (уже до 0,4 кВ) и будет подано на непосредственные потребители.

Из города приходит два ввода, там дальше отпайка к нашей ПС. Стоит наша понижающая подстанция — 110 кВ надо понизить до 10 кВ, они распределяются по территории завода. Это обычные трансформаторы. Простой проект. Никаких изысков. Резервирование процессов — свои дизели на станках и линиях, а не общецеховые.

Ясное дело, для этого надо знать, где и какое оборудование будет стоять. Хотя бы примерно.

Теперь про злобных парней. Вообще, про смежников или хорошо, или ничего. Поэтому про корейских коллег я не скажу ничего. После десятков вариаций у них была final version на расстановку потребителей (оборудования). Мы выдохнули и начали делать, но тут нам выкатили вещь, ломающую вообще весь инженера, — final version 2. Мы начали переделывать и тут получили absolutely final version. Всего было 20 версий генплана, а за день один техпроцесс мог переехать 6 раз. Это был квантово-неопределённый завод. Вообще-то высокотехнологичная страна — Hyundai, KIA, — а тут смежники не знали нагрузки у своего оборудования, меняли их много раз и так далее.

После AFV появилась поправка к последнему творению непризнанного гения. Тут мы были просто до невероятности счастливы, что отказались от 0,4 кВ.

Проект курировал лично гендиректор завода, присутствовал на стройке и в снег, и в стужу, не покидая площадку Это было эффективно, но как-то очень неуютно.

Благодаря истории с абсолютно финальными версиями генплана/размещения потребителей, мы несколько раз перекладывали кабель и нужно было успевать прокопаться и проложить кабель до того, как будет асфальтирование. Если в случае столовой, административного корпуса и цеха хранения проблем никаких не предвиделось, то в остальных местах — на сварке, сборке, окраске и так далее — изменение расположения станков очень влияет на всё и сразу.

Получили ТУ от МРСК на определённую мощность, что будет ПС на 2 трансформатора на 16 МВА. Дальше уже мы выбрали номиналы ТП, то есть номиналы трансформаторов, которые установлены в трансформаторных подстанциях — цеховых и по территории. То есть раскидка 16х2 по ТП (1, 2, ну 3), чтобы именно эта мощность, не больше. Следовательно, ТП рассчитаны под определённую мощность, которая придёт от потребителей. Что им нужно столько-то. Хорошо, мы заказали трансформаторы, сделали ТПшку. В итоге, например, в проекте было указано, что приходит 5 кабелей, а у нас 7. И они другого номинала. Например, больше. Мы говорим: «Ребята, вы куда? У нас ТП не рассчитаны под такие мощности, то есть у нас не потянут трансформаторы такую мощность, плюс автоматы, на которые вы собирались вешать свои кабели, у нас их просто нет». Они перекидывали мощности между ТП, а нам приходилось снимать с этой ТП свои автоматы и переносить сюда, искать свободное место и как-то сажать их кабель. Строительный аджайл, однако.

Фотографии

Монтаж здания ЗРУ:

Монтаж ЗРУ:

Монтаж ОРУ и плавки гололёда:

Монтаж порталов:

Монтаж фундамента под плавку гололёда:

Монтаж щитов:

Реализация

«С февраля будет всё хорошо, в марте в шортах все ходят», — сказали нам местные.

В марте ударило –15 и дул тот самый жуткий ветер. В апреле мы ходили по щиколотку в снегу. «Аномальная весна», — говорили местные и пожимали плечами.

Что это значит? Что работы по расключению приобретали особую атмосферу. Вы знаете, как пахнут обмороженные пальцы? Никак. Серьёзно, пока вы не отогреете нос и пальцы. Люди в поле расключают мелкие кабели надо 200–250 кабелей вызвонить. Даже в –5 стоишь выверяешь, а там сильный ветер из-за горы. В итоге мы делали специальные теплушки и противоветренные устройства. Было очень сложно работать чисто физически.

Ещё надо сушить масло на трансформаторе по техпроцессу. Попробуй это сделать в поле при такой погоде. Масло приходит в бочках, через сепаратор надо удалить воздух и влагу. Пришлось греть и делать хитрое решение, чтобы можно было всё реализовать в поле.

Но могу сказать, что, несмотря на перегибы, на запуске была идеальная дисциплина. Все работали без вопросов, я такое редко вижу.

Потом, когда закончились морозы, пришла саранча. Никто не думал, что эти твари так хорошо ползают. Короткие замыкания — только в путь. Когда выгорел первый автомат, мы решили, что надо защищать щиты. Но не успели до конца — они ломанули с поля на тепло прямо в оборудование. Как они пролезали, мы не знаем. Силы природы были вообще не на нашей стороне.

В итоге мы всё сделали за очень короткий срок, поскольку смогли закупить оборудование под контракт раньше прихода денег. Если бы это была структура меньше, чем КРОК, то, наверное, так не вышло бы. И да, я рад, что проект закончился. Очень.

Автор: Сергей Махлин