Меня зовут Андрей, я работаю в компании ГРАН Груп. Мы производим печатные платы от домашних до космических устройств. Я контролирую производство от запроса клиента до поставки готового продукта. А это моя первая статья на Хабр.

С печатной платы начинается вся электроника. Обычно это зеленая пластинка, которую каждый хоть раз в жизни видел. Печатная плата — это основание любого электронного устройства. Она заставит ваш поезд приехать по расписанию, смартфон открыть любимую статью на Хабр, а чайник вскипятить воду.

Странно, что памятников поэтам поставили много, а печатной плате ни одного. Хотя, казалось бы, практической пользы от печатной платы гораздо больше, чем от поэта. Без печатных плат мы бы ездили на колесницах, использовали голубиную почту, а Илон Маск бы запускал в небо воздушного змея.

В статье покажем, как мы производим современные печатные платы на заводах в Китае.

Можно подумать, что печатная плата так называется, потому что производитель печатает медью на подложке. Технология появилась в начале XX века, тогда производственные процессы были похожи на типографские. Сейчас это уже не так, но название осталось.

Процесс производства печатных плат непростой.

ДИСКЛЕЙМЕР: мы сознательно упростили описания процессов, чтобы статья была понятна без специальной подготовки.

Всё начинается с проекта печатной платы, который присылает заказчик. Содержимое проекта — это файлы платы, как её спроектировал разработчик. Мы все проверяем, корректируем проект и согласовываем изменения с заказчиком. Это этап технологической подготовки производства (она же CAM-подготовка, если вы в теме).

30% проектов заказчиков содержат ошибки

Этап технологической подготовки нужен, чтобы их предотвратить: на этом этапе риск ошибки самый дорогостоящий. К тому же часто на производстве не получится технологически реализовать то, что задумал конструктор.

После технологической подготовки проект поступает в производство.

Рассмотрим этот процесс детально на примере производства жёсткой многослойной печатной платы.

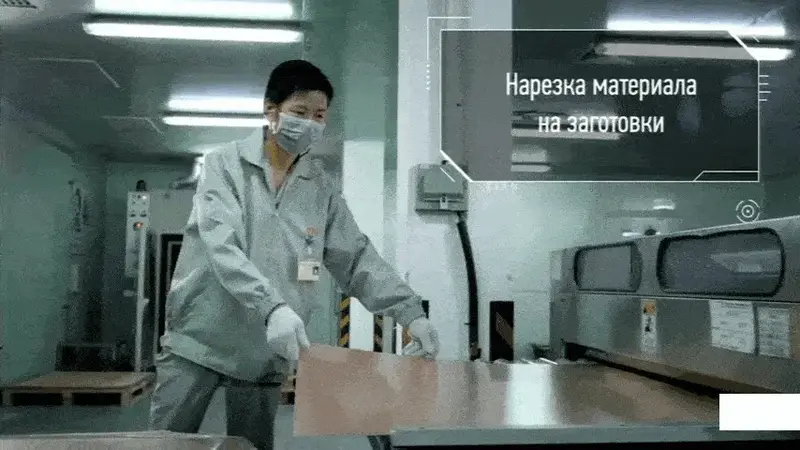

Подготавливаем материалы

Производство начинается с подготовки материала со склада, где обеспечены необходимые влажность и температура.

Если не выдержать условия, материал поменяет свои свойства. Кроме того, готовая плата при пайке может деформироваться, если материалы хранили при высокой влажности.

Материалы подойдут не любые, а только от сертифицированных поставщиков. Это нужно, чтобы обеспечить повторяемость и прогнозируемость, что особенно важно на крупных серийных проектах.

Берём листы фольгированного стеклотекстолита, это будет основа слоёв.

Стеклотекстолит FR4 — это стеклоткань, пропитанная эпоксидной смолой с добавлением веществ для прочности и защиты от горения. Хороший недорогой диэлектрик (не проводит ток). Популярный материал для основы в производстве печатных плат.

FR4 — Flame Retardant — Огнестойкий

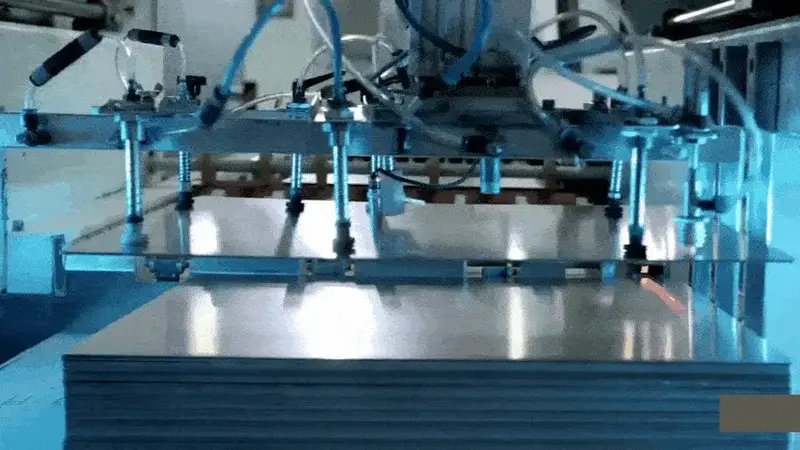

Сначала нарезаем заготовки требуемым по заказу размером. Это будущие слои нашей печатной платы.

Гильотина могла оставить неровности и заусеницы, поэтому необходимо обработать кромку заготовки. За это отвечает специальная линия обработки кромки, куда попадают нарезанные ранее заготовки.

Далее нужно очистить фольгированную поверхность нашей заготовки.

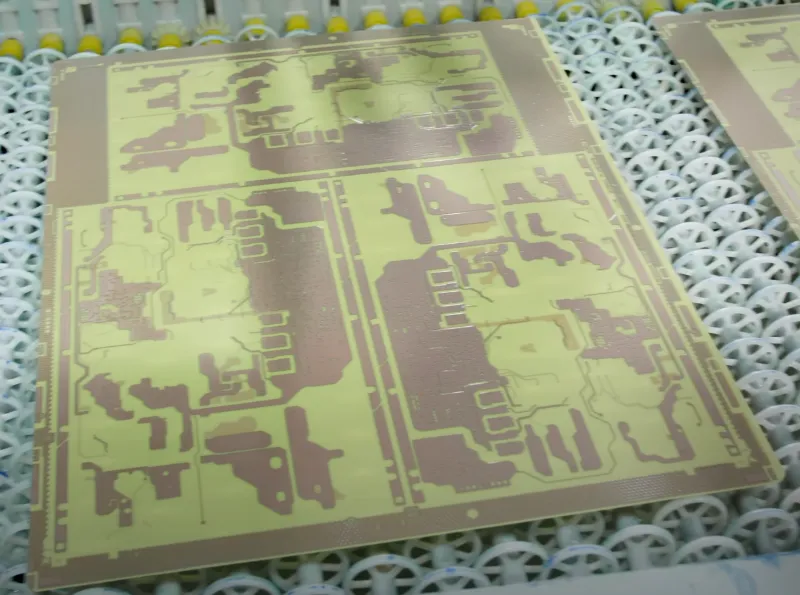

Формируем внутренние слои платы

Теперь у нас есть обработанные заготовки под внутренние слои. Наша задача — из фольги на диэлектрике сформировать проводящий рисунок.

Правильная топология обеспечит верную работу компонентов печатной платы. Представьте маршрутный автобус. Автобус — это сигнал, питание платы — это топливо. Топлива всегда должно хватать, а автобус обязан двигаться по своему маршруту без отклонений и задержек.

Топология включает в себя:

-

проводники и зазоры;

-

контактные площадки;

-

полигоны (в том числе питания и земли);

-

переходные отверстия между слоями.

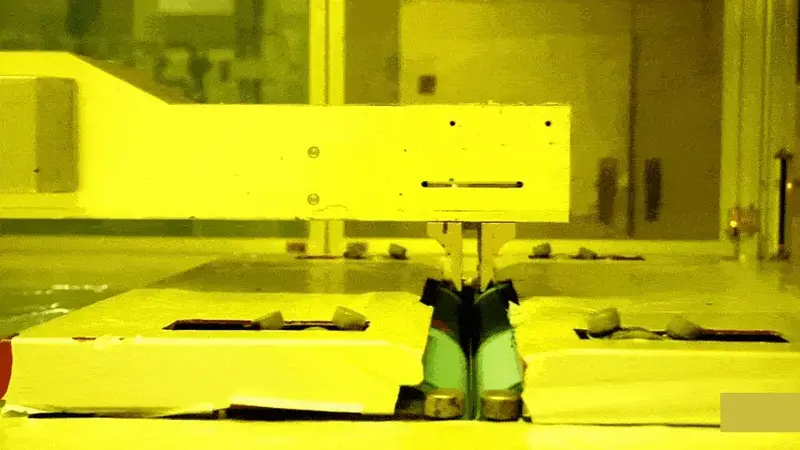

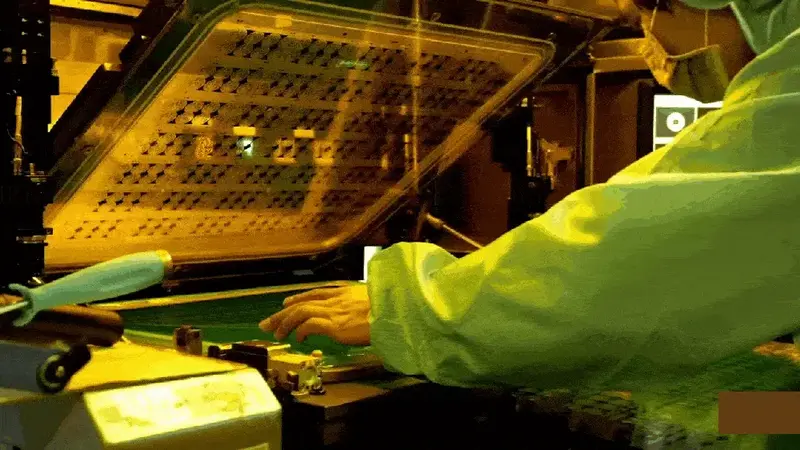

Первый этап формирования рисунка топологии — засветка фоторезиста ультрафиолетом через фотошаблон и его последующая полимеризация.

Процесс проходит в чистой комнате. Это специальное помещение, где автоматика контролирует уровень загрязнения. Чтобы «грязный» воздух не проник внутрь, в комнате нагнетается избыточное давление воздуха. В чистой комнате проводим тонкие операции, когда крупные частицы в воздухе могут испортить заготовку.

Для начала нам понадобится фотошаблон слоя. Это плёнка или стеклянная пластина с рисунком топологии. На прозрачной основе есть тёмные участки, которые не пропускают свет. Фотошаблоны получаем из проектных файлов и изготавливаем на фотоплоттере.

На медную поверхность наносим фоторезист. Фоторезист — это светочувствительный полимер. Под ультрафиолетом его свойства меняются. Его мы будем засвечивать через фотошаблон.

В нашем случае используем плёночный фоторезист.

Теперь у нас есть заготовка с фоторезистом и фотошаблон. Нам нужно проэкспонировать фоторезист, то есть засветить заготовку через шаблон ультрафиолетом. Засвечиваем:

Оператор накрывает заготовку и засвечивает её. После этого засвеченный фоторезист нужно удалить в специальном растворе.

Теперь нам надо стравить медь с засвеченных участков. Для этого помещаем заготовку в специальный раствор. На засвеченных участках остался фоторезист, который защищает медь, под ними она не растворится. Так получится проводящий рисунок меди на плате.

Фоторезист свою задачу выполнил, больше он не нужен. Удаляем непроявленный фоторезист с меди химическим способом.

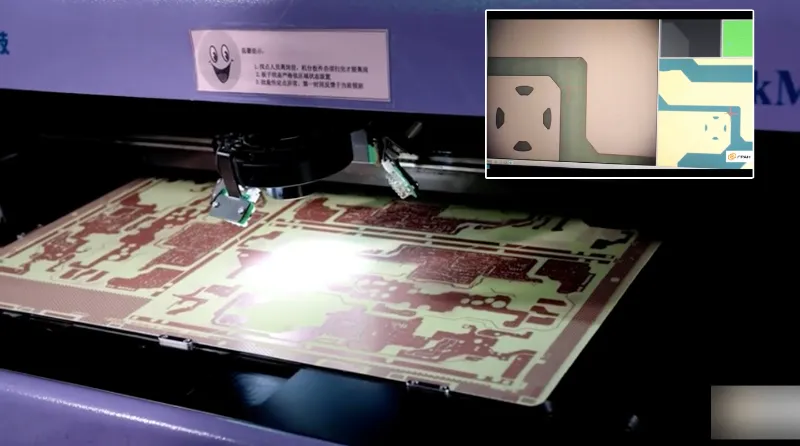

После сушки все платы пройдут двустороннюю проверку сканером:

100% плат проходит оптическую инспекцию

Мы не допускаем ремонт обрывов, если находим такую плату, сразу бракуем.

Автоматика сравнивает полученную топологию с идеальным результатом из проектных файлов. Любая подозрительная плата отправится на проверку человеком.

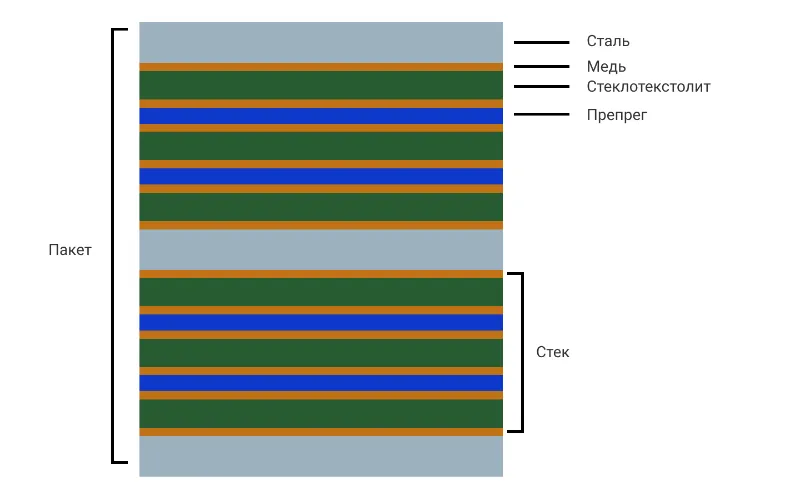

Соединяем внутренние слои

На предыдущем этапе мы получили все внутренние слои платы по проекту. Теперь нужно их соединить. Для этого оператор сначала собирает «сэндвич» из слоёв. Прокладывает заготовки слоями препрега. Добавляет фольгу сверху и снизу — это будущие внешние слои платы.

Препрег — это материал для склеивания слоёв платы. По сути это тот же стеклотекстолит с меньшим количеством добавок. Если основа жёсткая, то препрег гибкий. При нагреве до 180°C и давлении 20 кг/см² смола плавится и пропитывает слои. После этого заготовка остывает и затвердевает. Препрег можно сравнить с двухсторонним скотчем, который соединит слои платы.

Стеки в пакете закрепляем медными листами.

Теперь наш пакет из стеков готов. Готовый пакет отправляем в пресс для запекания:

Процесс прессования проходит при определённой температуре и определённом давлении заданное время, чтобы смола препрега смогла заполнить межслойное пространство и таким образом сформировать многослойную печатную плату.

Сверлим отверстия

Теперь нам нужно просверлить отверстия в будущих платах. Отверстия бывают:

-

Монтажные. Для выводных компонентов.

-

Крепёжные. Для закрепления платы внутри устройства.

-

Переходные. Для соединения топологии на разных слоях.

Перед тем как начать сверление, нужно снова собрать пакет из заготовок:

Важно достичь точного совмещения контактных площадок.

Условно, отверстие 0,2 мм с допуском может быть 0,21 мм или 0,19 мм, но никак не 0,3 мм.

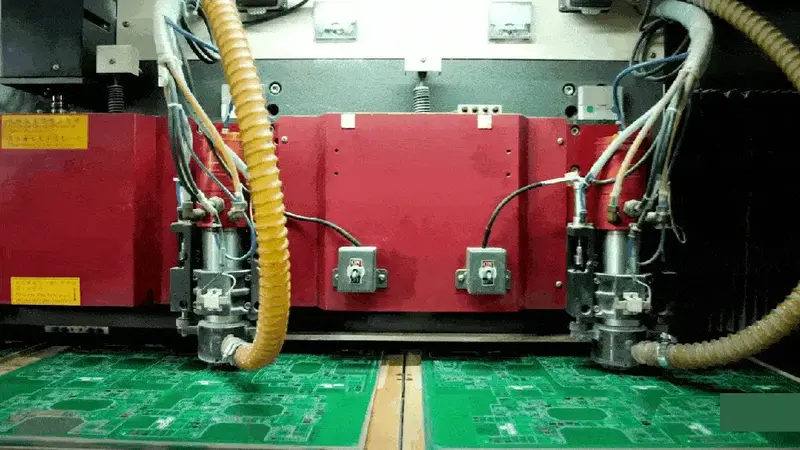

В станок загружаем программу сверловки из файлов проекта. Там указано, какие отверстия и где должны быть. Оператор устанавливает пакет, а станок начинает процесс сверления:

Соединяем проводники на разных слоях

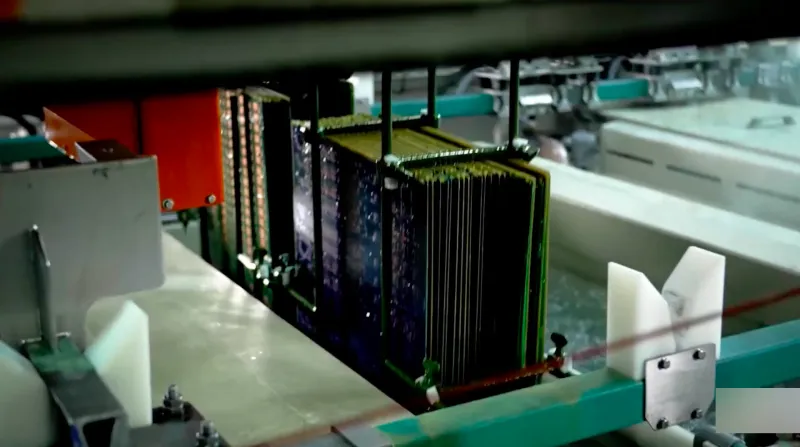

Мы просверлили отверстия. Теперь часть из них нужно металлизировать, то есть нанести на отверстия слой меди, чтобы ток мог проходить между слоями платы. Это гальванический процесс осаждения меди на неметаллических стенках наших отверстий.

Сначала очищаем отверстия от заусенцев и пыли. После этого последовательно погружаем панели на заданное время в гальванические ванны. В растворе активатора на основе палладия, он создаст проводящий слой на стенках. Затем в ванне с медным электролитом под действием тока медь осаждается на стенках отверстий.

Металлизацию делаем не менее 25 мкм по умолчанию для всех плат.

Такая металлизация соответствует 3 классу изготовления по IPC. Это международный стандарт, который регламентирует все процессы производства.

Формируем внешние слои платы

Теперь займёмся внешними слоями.

Топологию внешних слоёв платы формируем по аналогии с внутренними. Разница в том, что на внутренних слоях мы убирали фоторезист там, где нужно было убрать медь. А теперь наоборот: удаляем фоторезист там, где медь нужно оставить.

Наносим фоторезист. Засвечиваем фоторезист через фотошаблон.

Удаляем засвеченный фоторезист и защищаем топологию металлорезистом. Это оловянно-свинцовое покрытие, защищает проводники и металлизированные отверстия на этапе травления. Кроме того, металлорезист защищает медь от окисления.

Теперь удаляем незасвеченный фоторезист и стравливаем медь. Затем удаляем металлорезист.

Внешние слои нашей платы готовы.

Заполняем отверстия маской

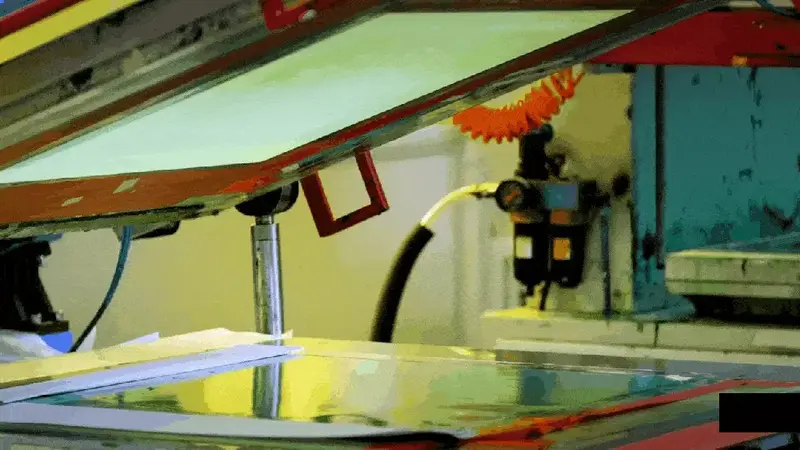

Для заполнения отверстий применяется процесс, схожий с трафаретной печатью. Мы продавливаем маску или смолу через открытые переходные отверстия с помощью подготовленного трафарета:

Мы производим заполнение по стандарту не менее 70%.

Наносим паяльную маску

Маска защитит плату от растекания припоя во время пайки, а также защитит проводники, так как выступает в роли диэлектрика. Обычно зелёного цвета, но также часто используются и другие цвета: чёрная, синяя, белая, красная. Из-за популярности зелёной паяльной маски саму плату на грубом жаргоне ещё называют «зелёнкой», но мы такое не одобряем.

Есть 2 метода нанесения паяльной маски: ракелем и спреем.

Нанесение ракелем

Оператор устанавливает плату на рабочий стол. Закрепляет трафарет над платой. Наносит пасту маски на край трафарета. Ракель продавливает пасту через трафарет. После этого оператор отправляет плату на сушку.

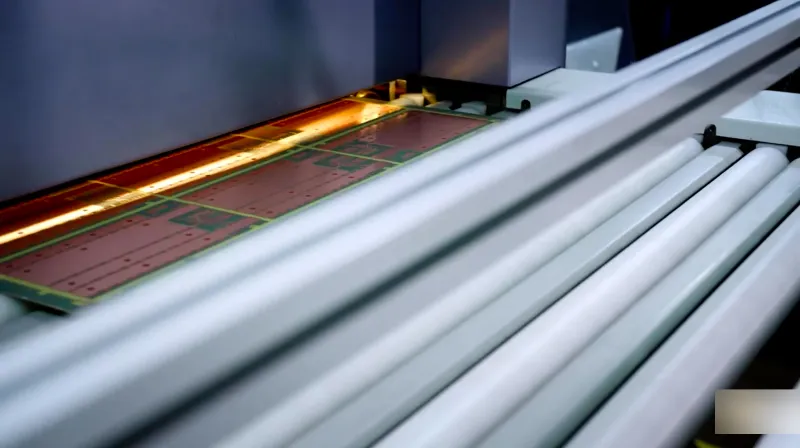

Нанесение спреем

Оператор размещает заготовку на линию нанесения маски.

Маска блестит, потому что пока влажная. Заготовку подогреваем, чтобы маска немного подсохла и перестала прилипать к рукам.

Затем удаляем незасвеченные области. Оставшаяся паяльная маска полностью затвердевает.

Мы контролируем толщину маски

В соответствии с нашим внутренним стандартом.

Наносим шелкографию на плату

Шелкография (она же маркировка платы) даёт возможность нанести на плату данные о компонентах, их местоположение и ориентацию, обозначить контрольные зоны, внести любую дополнительную информацию об устройстве, в том числе логотип компании.

Помимо шелкографии часто наносят и дополнительную маркировку:

-

дату производства;

-

код негорючести;

-

логотип завода-изготовителя;

-

серийные номера;

-

QR- и DataMatrix-коды.

Шелкографию наносим методом трафаретной печати: продавливаем краску через трафарет. Данные для трафарета получаем из файлов проекта.

После маркировки отправляем платы сушиться в печь:

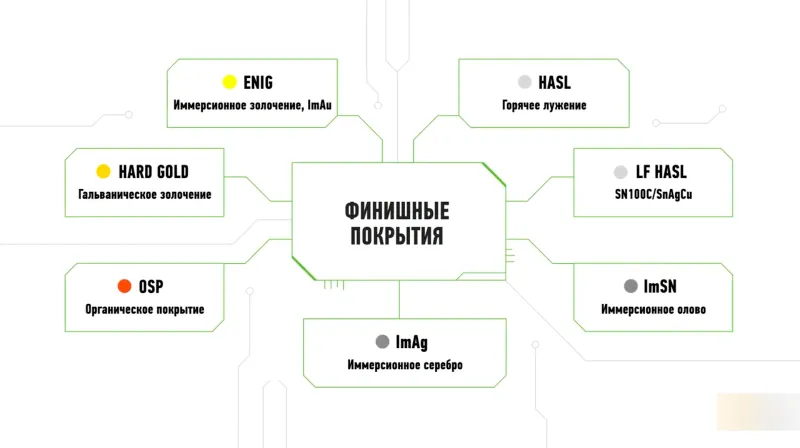

Наносим финишное покрытие

Финишное покрытие защищает открытые медные площадки от окисления и обеспечивает паяемость компонентов. Таким покрытием выступают сплавы других металлов: золото, серебро, олово, никель.

Рассмотрим два самых популярных финишных покрытия: HASL и ENIG.

HASL: горячее лужение

При горячем лужении заготовку окунают в припой из сплава олова и свинца. Припой закрывает контактные площадки. Излишки припоя удаляют с поверхности струёй воздуха.

ENIG: иммерсионное золочение

Это покрытие контактных площадок в два слоя: никелем и золотом. Заготовки по очереди опускают в химические ванны. Сначала никель покрывает медь, затем золото покрывает никель.

Толщину покрытия всегда контролируем на соответствие внутренним стандартам.

Обрабатываем контур

Теперь из наших заготовок нужно получить одиночные платы или мультиплицированную панель. Мультиплицированная панель — это несколько одиночных плат на одной заготовке.

Чтобы удобно разделять платы после монтажа компонентов, надо обработать контур плат или панелей. Размеры и формы контура указаны в проекте. Контролируем все размеры на соответствие требованиям и допускам.

Есть 2 основных способа обработки контура: фрезерование концевой фрезой и скрайбирование.

Фрезерование обычно применяют для плат со сложными конструкциями, где их невозможно разделить прямыми линиями. Одно из преимуществ данного метода заключается в том, что компоненты могут располагаться с боков платы и не будет никаких повреждений.

Скрайбирование (V-cut) обычно используют только для прямоугольных панелей, так как станок работает по прямой линии, создавая надрезы необходимой глубины с помощью дискового ножа.

Одним из его главных преимуществ является скорость. Если компоненты расположены рядом с местом разделения, есть риск их повреждения. Способ не подойдёт для плат нестандартной формы.

Тестируем все платы и готовим отчёты

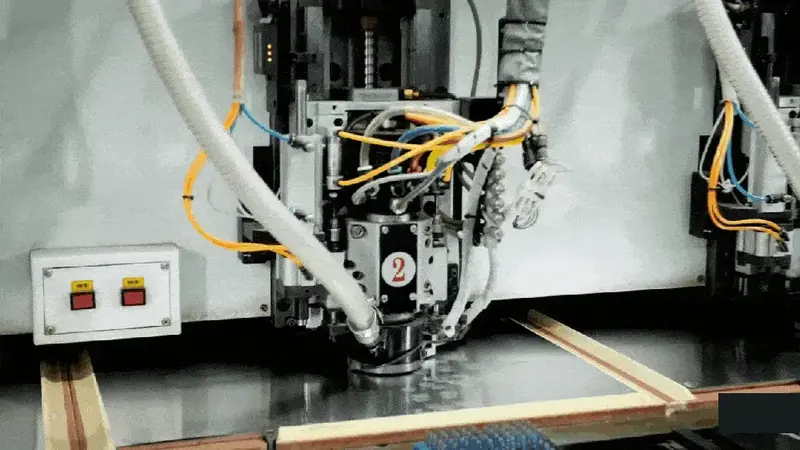

На заключительном этапе производства все платы пройдут электроконтроль. Проверим, нет ли обрывов, нет ли короткого замыкания между цепями, везде ли есть контакт. Есть два способа провести электротест: адаптерный и метод летающих щупов.

Адаптерный: для серийного производства

Проверка платы через контакты-пины. Сначала специалист готовит игольчатое ложе, с помощью которого установка будет проверять платы:

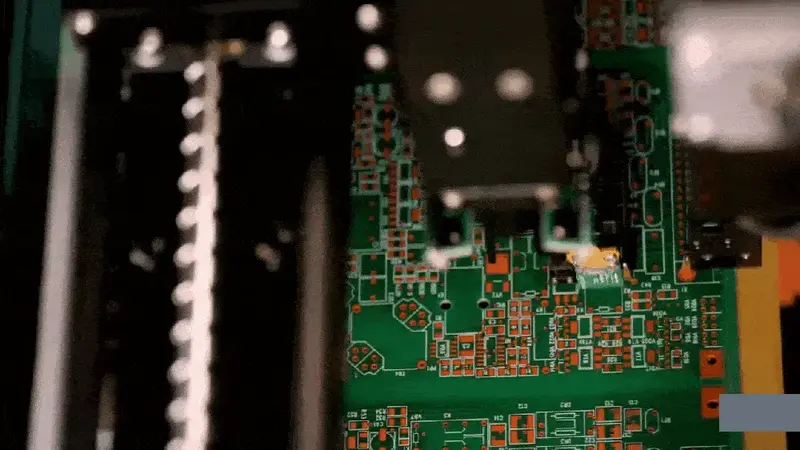

Затем тестовая установка прижимает плату к ложу и подаёт напряжение:

Минус способа в том, что для каждого проекта нужно готовить свою оснастку. Плюс в скорости тестирования, поэтому метод подходит для больших партий.

Летающие щупы: для мелких партий и прототипов

Два щупа на механических головках двигаются над платой и касаются контрольных точек. Компьютер управляет движением щупов по заданной программе.

Плюс в том, что для каждой платы не нужна своя оснастка. Но этот способ медленнее, поэтому лучше подходит для тестирования прототипов.

Проводим финальную инспекцию

Все печатные платы проходят автоматический визуальный контроль. Спорные места осматривает оператор, который принимает решение о соответствии платы спецификации ГРАН.

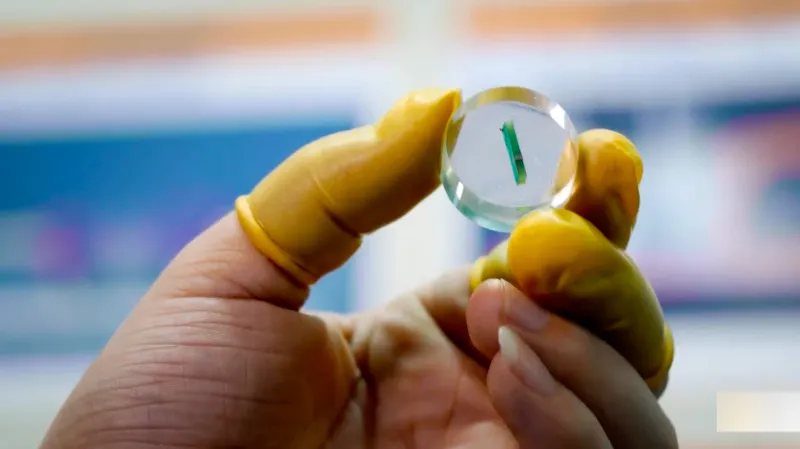

Металлизацию отверстий проверяем с помощью микрошлифа.

Сначала изготавливаем микрошлиф: отрезаем нужный кусок платы, заливаем его эпоксидной смолой, полируем. Затем специалисты проверяют образец под микроскопом с увеличением в 100-200 раз. Ищут разрывы, пустоты и включения в металле, проверяют равномерность слоя и толщину металлизации.

Упаковываем платы

После финальной инспекции партия готова к отправке заказчику. Осталось её упаковать в герметичную упаковку и поместить в коробку. К каждой партии прилагается:

-

Протокол выходного контроля;

-

Микрошлиф;

-

Тест на паяемость;

-

Образец для отладки процессов монтажа.

Теперь печатная плата готова стать управляющим центром вашей электроники.

Спасибо, что прочитали.

Если вы интересуетесь электроникой, то подписывайтесь на наш канал в Телеграм. Мы любим своё дело и с удовольствием будем делиться любопытными внутренними процессами:

-

классы IPC, их отличия и схожесть с ГОСТ;

-

концепция DFM при проектировании плат;

-

проектирование HDI-плат и их особенности;

-

финишные покрытия;

-

возможности производств в целом.

Если у вас есть вопросы о производстве ПП, пишите в комментарии. Мы постараемся на них ответить.

Ну и приходите с проектами, если нужны платы

Автор: nikitin_grangroup