Развитие системы, достигшей своего предела, может быть продолжено на уровне надсистемы. Исчерпав ресурсы своего развития, система объединяется с другой системой, образуя новую, более сложную систему.

Основы теории развития технических систем.

Электромобили отличаются от традиционных автомобилей не только простотой конструкции. По закону развития системы переход на новый источник энергии автоматически означает пересмотр конструкции всей системы. На данный момент электромобили не утратили внешнее сходство с обычными машинами. В этом есть не только конструкторские причины, но и вполне психологические.

Стали бы вы покупать автомобиль радикально не похожий на обычные? И главное – как привыкнуть что остальные по динамике и управляемости на перспективу отстанут как лошадь от первых автомобилей?

Об начальном этапе «перестройки» устройства системы-электромобиля можно судить об изменении отношения к аэродинамике и сохранению-производству тепла.

В предыдущих статьях Жидкостная система охлаждения тормозов и Жидкостное охлаждение тормозов. Варианты развития системы я рассказывал в основном о применении систем жидкостного охлаждения для обычного автомобиля и гибрида-электромобиля. Эта статья будет об развитии подобной системы в электромобиле, в котором будут использоваться мотор-колеса.

Электромобиль с мотор-колесами, это именно то будущее данного вида транспорта, которое прогнозируют многие эксперты. «Классическое» расположение мотора вне колеса не позволяет в полной мере использовать рекуперацию, и произвольно менять форму автомобиля. В данном случае даже в чистой теории такое «скрещивание колеса и двигателя» дает более высокий КПД, по сравнению с схемой с промежуточным трансмиссионным элементом.

Почему при всех преимуществах мотор-колес их не используют? Все дело из-за неизбежных недостатков этой конструкции.

Первый, и наверно очевидный всем – теплонагруженность конструкции. Три потенциально сильно нагруженных, и производящих тепло элемента, находятся очень близко друг от друга!

1. Ступичный подшипник (так как колесо имеет большую массу, чем обычное нагрев в процессе работы выше).

2. Тормозной механизм, который по факту своей работы подвержен сильному нагреву, а при таком плотном размещении охлаждение воздухом проходит в худших условиях.

3. Электродвигатель – потенциально при перегрузке греет не только себя, но и «соседей».

… И какой выход просится в случае таких проблем?

1-ое – разделить теплонагруженные элементы

2-ое – охлаждать жидкостью

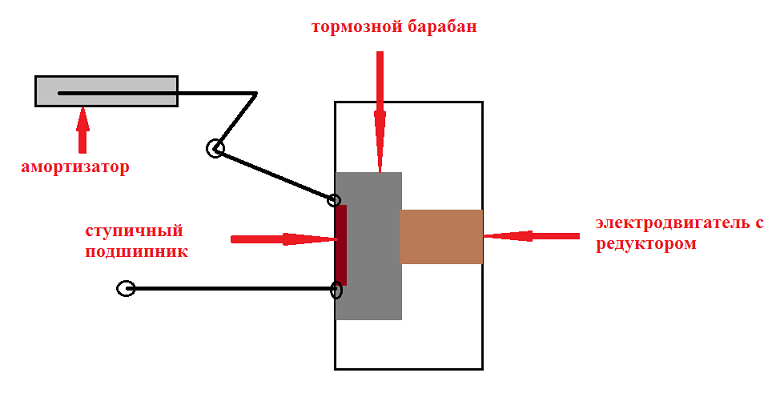

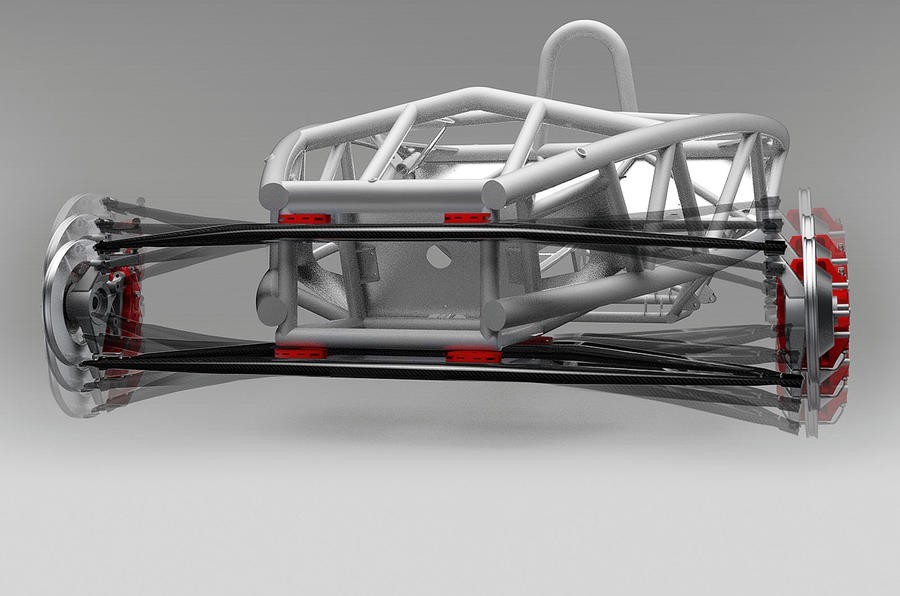

На схеме в общих чертах показано расположение такого охлаждения.

Далее будет уже пояснение с формулами, которое я надеюсь, сделал максимально понятным для широкого круга читателей.

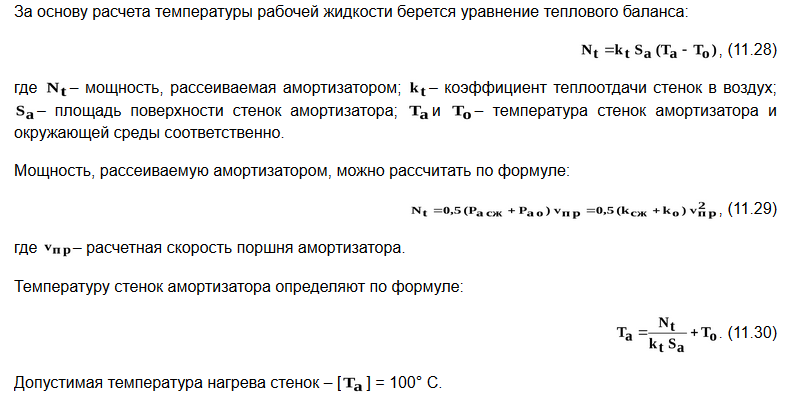

Амортизатор – устройство для гашения колебаний (демпфирования) и поглощения толчков и ударов подвижных элементов (подвески, колес), а также корпуса самого транспортного средства, посредством превращения механической энергии движения (колебаний) В ТЕПЛОВУЮ.

Исходя из определения не трудно догадаться что является основной проблемой амортизаторов при расчете. В среднем максимальная температура для большинства амортизаторов установлена на отметке не больше 100 градусов. Работа с превышением этого предела или близко к этой границе во многом определяет ресурс данного узла (тут стоит помнить, что эта температура во многом определена долговечностью самого слабого звена подвески – резиновых уплотнений штока, которые отвечают за герметичность системы).

Отталкиваясь от расчета, легко понять, что, не имея другой альтернативы кроме воздушного охлаждения, приходится закладывать определенные резервы по прочности и теплоемкости материала. Этот лишний вес – гарантия стабильной работы на предельных режимах. Но даже этот «запас» как правило не спасает в условиях мороза и предельных нагрузок-жары. Характеристика демпфирования меняется из-за изменения вязкости жидкости, а при превышении расчетных параметров амортизатор просто выходит из строя. Причем для холодной погоды характерен повышенный износ, если амортизаторы перед поездкой не «прогревались» началом движения на небольших скоростях (это распространенная рекомендация для водителей при начале движения зимой, так как кроме повышенного износа еще меняются характеристики амортизатора, снижающие его эффективность до «прогрева»).

Все это приводит нас к определенной «вилке» решений.

1-ое (что реализовано на данный момент), повышение температурной ресурсной устойчивости амортизатора за счет новых материалов, и использования буферных емкостей (амортизаторы с «газом» и прочие).

2-ое решение, которое исходит из логики статьи, создание водяной «рубашки» вокруг амортизатора, с одновременным его уменьшением из расчета на более компактное тепловыделение. Таким образом будет решена не только проблема веса, но и времени прогрева-охлаждения этого узла подвески.

Еще в конструкции амортизаторов как правило присутствуют клапаны сжатия и отдачи, которые помогают гасить высокочастотные колебания, и также служат чтобы гасить колебания в случае возрастания вязкости амортизационной жидкости при низкой температуре окружающего воздуха (т.е. выполняют схожую функцию с термостатом – служат для быстрого прогрева жидкости и сохранения стабильности работы механизма).

Я понимаю, что подобное предложение может вызвать огромное возмущение среди коллег по автоделу, и это не удивительно. Костность тут в первую очередь это зависимость от темпов развития отрасли т.е. автопромышленность никак нельзя сравнивать с развитием процессоров для компьютеров (иначе как говорилось в одном известном сравнении «машины бы потребляли минимум топлива и уже летали»).

Теперь перейдем к ступичному подшипнику.

Начнем с «страшилки»

Данное утверждение к сожалению, не попытка запугать, а банальная правда жизни. Не смотря, на то, что качество подшипников выросло в разы возможность «клина» на скорости, никто не отменял (а учитывая какие классы точности используются сейчас при изготовлении подшипников резкость срабатывания и подклинивания колеса даже выше, чем раньше).

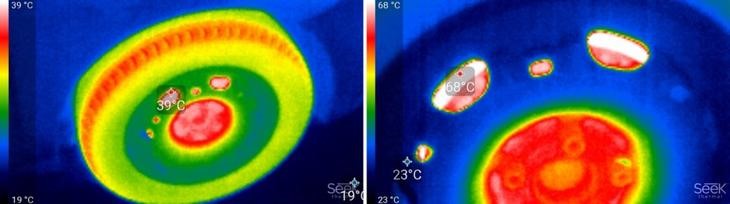

Съемка тепловизором колеса прямо указывает на самое горячее место на колесе (если не считать температуру тормозных дисков).

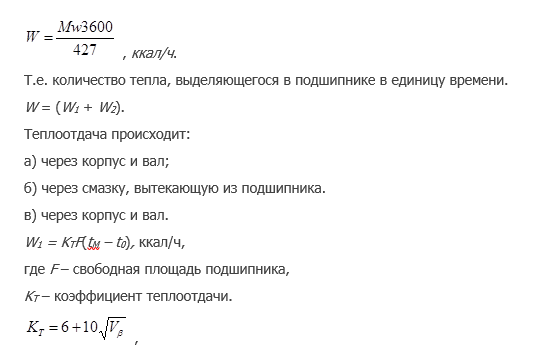

Тепловой расчет ступичного подшипника выглядит так:

Из перечисленного следует что слабые места подшипника, это именно температура в рабочем состоянии. Проблема износостойкости сейчас хорошо решается защитой подшипника от загрязнений, и более износоустойчивыми сплавами в самом подшипнике (точность изготовления так же влияет, но не так сильно, и прецизионные подшипники в ступицу никто не ставит, хотя в теории это могло бы еще повысить КПД).

Особенно хорошо на данный момент решена проблема смазки. Современные смазочные материалы по термостойкости и долговечности давно превосходят аналоги времен СССР.

Почему до сих пор никто не решал проблему охлаждения подшипника? А потому что по факту ее практически не было, и она не стояла так остро.

Тепло подшипника прекрасно уходило в разные стороны по металлическим элементам подвески. Тут можно привести пример из ДВС, где тоже были подшипники, которые не охлаждались маслом, но при этом прекрасно работали. Эти примеры понятны, но в случае мотор-колеса попытка игнорировать риск перегрева может стоить очень дорого! При аварии вы теряете не только колесо, но и двигатель (который стоит в разы выше остальных компонентов)!

Как же охладить подшипник, и при этом не увеличить массу мотор-колеса?

Тут стоит вспомнить что в наше время конкуренцию металлам в подвеске уже успешно составляют различные композиты. Поэтому нужно просто взять ступичный подшипник, а точнее его место крепления (корпус), и изготовить его из композита с внутренними каналами для охлаждающей жидкости. Это не только решит проблему перегрева подшипника, но и стабилизирует температурный режим самого композита, так как самое слабое место пластиков – нагрев до высоких температур.

Следующим претендентом, и возможно главным «поставщиком» высокотемпературной жидкости будет обычный барабанный тормоз. Его конструкция проста и понятна, а внешний вид его системы охлаждения жидкостью был описан в предыдущей статье. Теперь после описанного выше надеюсь понятно откуда в барабане возьмется еще один источник тепла.

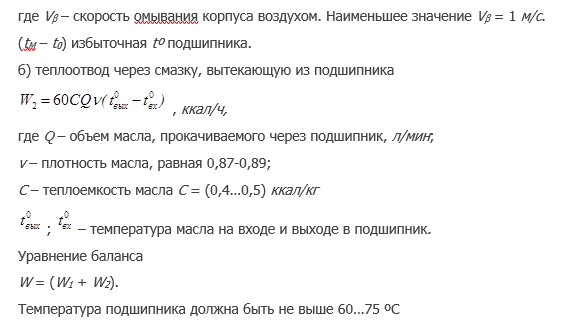

Расчет тепла для тормозных механизмов будет выглядеть так:

Главный элемент мотор-колеса – электродвигатель с жидкостным охлаждением то же даст определенное тепло. На Хабре есть так же очень интересный материал про отечественные разработки в данном направлении. От себя отмечу только что при неизбежном росте мощности моторов выделение тепла так же будет расти.

Все перечисленное может носить еще одну полезную функцию – диагностическую. Замерять параметры работы важных узлов и агрегатов в реальном времени это практически то же самое что сейчас контролировать работу ДВС, через ряд датчиков на двигателе, для максимальной эффективности работы системы.

Очевидно, что возникает вопрос – а зачем нам охлаждение-нагрев ступичного подшипника и амортизаторов на электромобиле? Зачем эти слабые теплопритоки, даже если учитывать, что электромобиль нуждается в тепле?

Ответ сложный, но вполне логичный. На данный момент обычный электромобиль имеет привод на колесо через ШРУС на колесо. Идеальным вариантом для электромобиля в дальнейшем, многие эксперты называют мотор-колесо. При приводе, расположенном непосредственно в колесе появляются дополнительные возможности для рекуперации, и в целом надежность системы возрастает.

По аналогии с велосипедами и электромотоциклами легко понять, что схема мотор-колеса это не далекое будущее, а ближайшее настоящее.

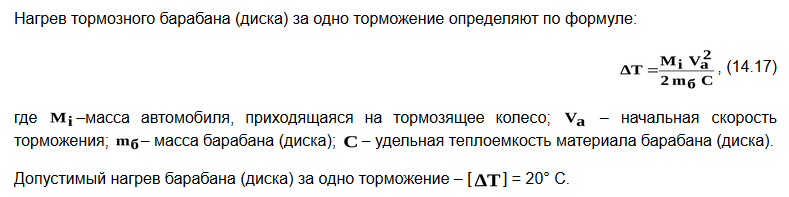

Так посмотрев на выводы тут , видно каким видят будущее таких колес.

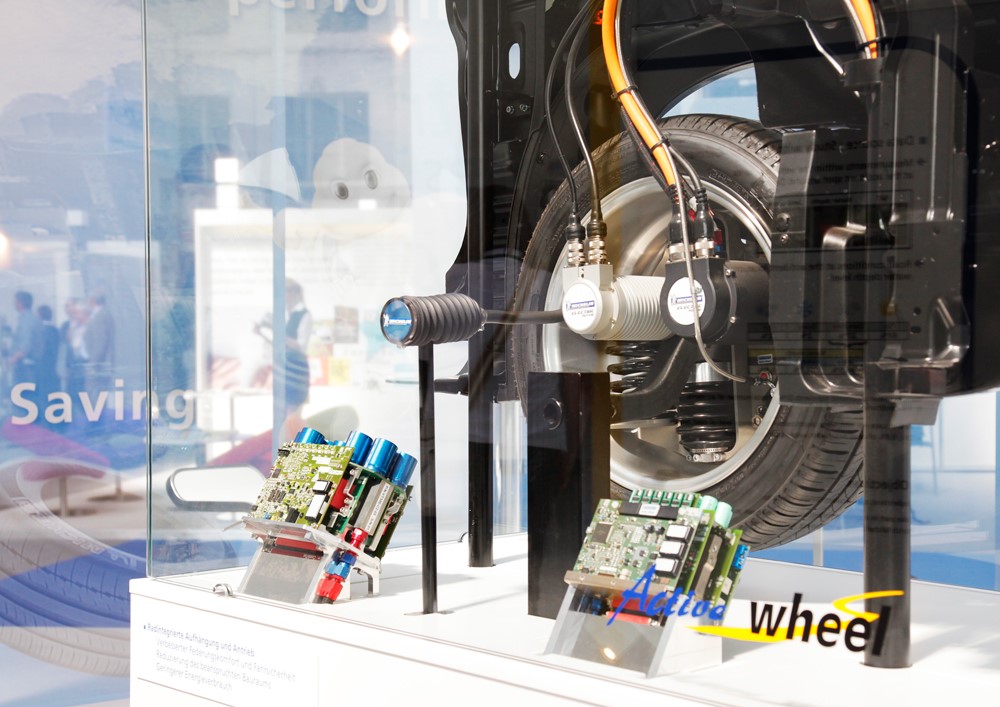

Реальный прототип, совмещающий в себе максимум характеристик управляемости и динамики был показан еще в 2008 году!

Двигатель тут электрический, и охлаждаемый жидкостью, а тормоза полностью электрические! Т.е. все именно так, как я описывал в предыдущей статье.

Тест-драйв автомобиля с такими колесами есть в этой статье и более подробно тут.

Как видим, из этого следует что охлаждение электромотора точно будет жидкостным. Система из-за большого количества элементов становится сложной, и обычное воздушное охлаждение просто не справится с мощным тепловыделением всех точек генерации тепла. Самым очевидным недостатком тут уже будет низкая надежность некоторых элементов, а конкретно тормозов, ступичного подшипника и амортизаторов. Нагрузки в колесе вырастут, а тепловой баланс нужно будет стабилизировать в работе для повышения долговечности всех элементов.

Есть еще одна проблема мотор-колес – вес всего комплекта в колесе. Этот недостаток высокотехнологичными методами нивелируется лишь частично. Самым разумным тут будет удалить из неподрессоренных масс системы наиболее «гибкий» элемент – амортизаторы с пружинами. Способ «удаления» — перенос от колеса в сторону, с помощью системы тяг этого элемента.

Можно как на 2CV поступить…

а можно как на некоторых спортивных автомобилях.

Дополнительный фактор экономии веса колеса возможен при использовании композитов.

Так на данный момент композитными могут быть:

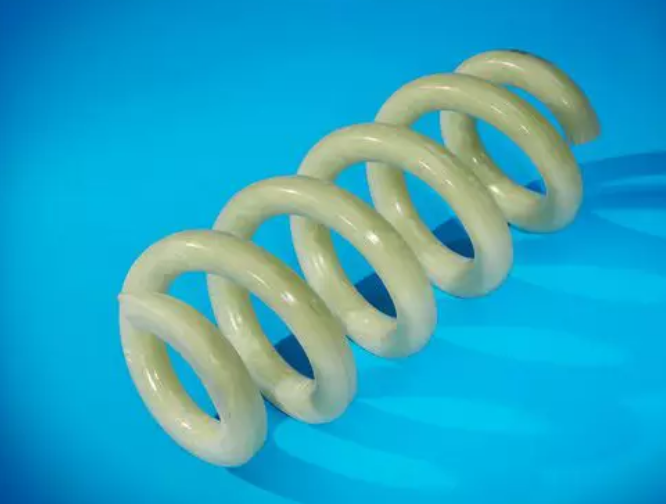

Пружины

Спиральные пружины подвески, выполненные из стеклопластика (GFRP).

С 2015 года они устанавливаются на модификацию Audi A6 Avant ultra со 190-сильным дизельным мотором.

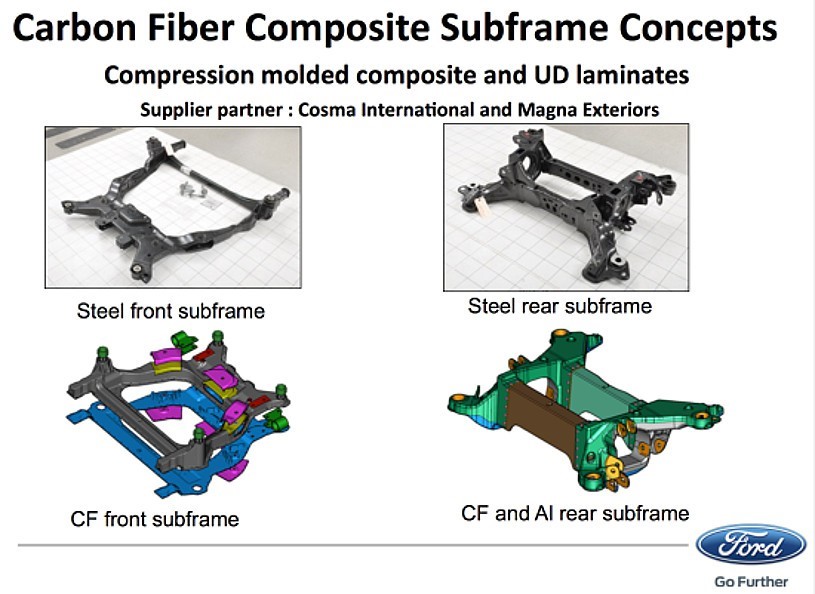

Подрамник

Композитный подрамник для Ford (На данный момент проходит испытания).

Рычаги

Композитный рычаг «Lift». Экспериментальная технология, которая предполагает заменить сразу 3 элемента подвески (амортизатор, рычаг, пружины).

Платформа Williams для электрических транспортных средств — FX-EXV содержит технологию производства пластиковых рычагов подвески.

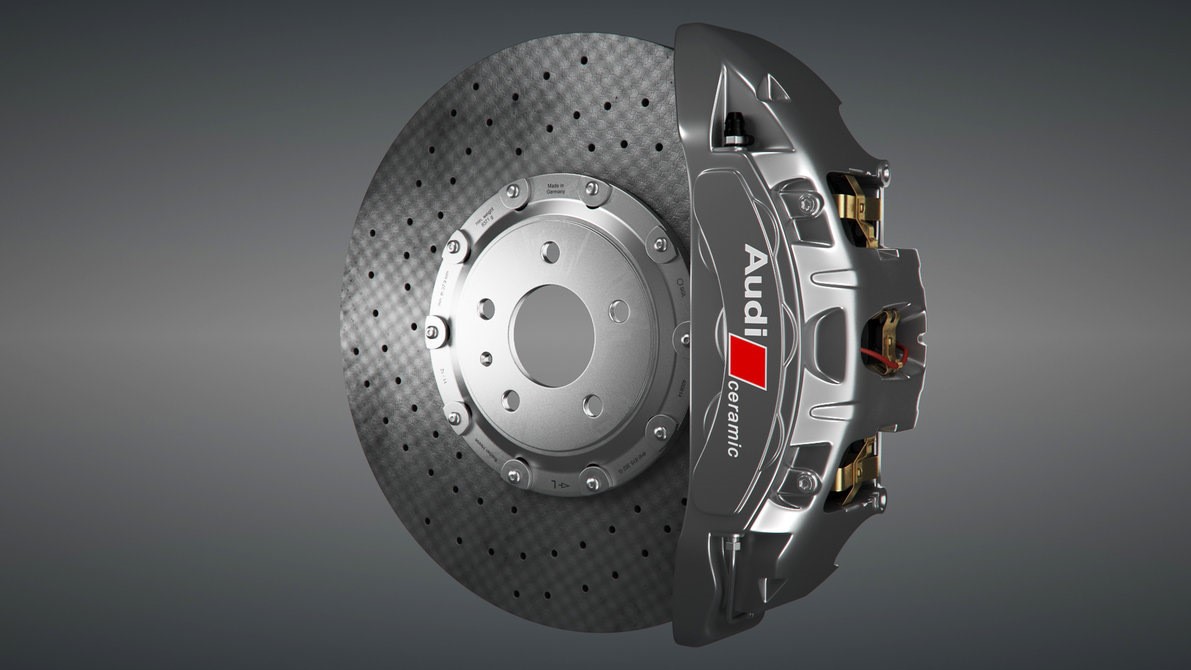

Тормозные диски (а в нашем случае хорошо бы применить «карбоновую» технологию к барабанным тормозам)

«Карбоновые» тормозные диски. Основной недостаток таких тормозов необходимость прогрева, и эта проблема даже иногда частично решается электрическим прогревом диска! В барабане подобный процесс был бы в разы экономичнее.

Композитные диски

Пластиковые диски Audi. Опытный образец 2007 года. Прошли испытания 250,000 км. (Без покрытия под алюминий). Похожую конструкцию тестирует VW. Технология находится уже на этапе внедрения в массовое производство.

Применение композитных технологий в подвеске упрощает задачу установки мотор-колес, но не решает проблемы нагрева. Охлаждение — нагрев жидкостью подшипников, тормозов и амортизаторов повысит ресурс, и самое главное надежность всех этих элементов не зависимо от внешних температурных условий.

Подобная система охлаждения-нагрева может показаться действительно сложной на первый взгляд. Производимого тепла от вспомогательных источников может быть очень мало, но в электромобиле я вижу большие возможности по теплосбережению (об этом подробно в следующий статьях).

Поэтому, то что может быть не существенным для автомобиля с ДВС, для электрокара может дать ощутимую экономию.

Повышение надежности подвески очень пригодится для машин, эксплуатируемых в каршеринге или долгосрочной аренде, а также роботизированным автомобилям, работающим в тяжелых условиях.

Критические момент

— Зачем так усложнять подвеску?

Усложнение охлаждением легко понять по аналогии в истории. Во времена перехода от воздушного к жидкостному охлаждению ДВС то же думали, что это создаст только дополнительные проблемы. В итоге перехода кто-нибудь мечтает выкинуть из своего мотора радиатор и остальные части системы охлаждения? Такого нет… а вот преимущества в виде повышения надежности охлаждаемых деталей есть.

Можно конечно подумать зачем все эти доработки ради «вечности», и тут я бы хотел привести пример автомобиля Porsche FLA Concept.

Если перенести идею на электромобили, то вопрос долговечности можно увеличить кратно. Причем решение задачи увеличения срока службы «расходников», на фоне срока службы электро-компонентов выглядит вполне логичным.

P.S. – В результате всех описанных преобразований может получится легкая подвеска с мотор-колесами, использующая весь тепловой потенциал движущихся механизмов. В данном случае уровень простоты и безотказности электропривода сможет сравнятся с требуемой на перспективу долговечностью подвески. Тут уже чистая психология, а именно желание иметь машину еще лучше и долговечнее, чем предыдущая модель, а также фактор экологии (чем дольше эксплуатируется механизм, тем меньше отходов он создаст, а расходы в основном на утилизацию жидкостей, и замену мелких деталей).

Автор: GeorgKDeft