Чем бы ее зацепить? Так, ладно,… а теперь повернуть… следующая… первую повернуть… стоп, тут надо вывод тестовый под осциллограф припаять… а куда делась первая плата? А ты что такое? (Дальше следует непереводимая игра слов с использованием местных идиоматических выражений).

Да, мы все еще кипятим используем ЛУТ, грязный ЛУТ.

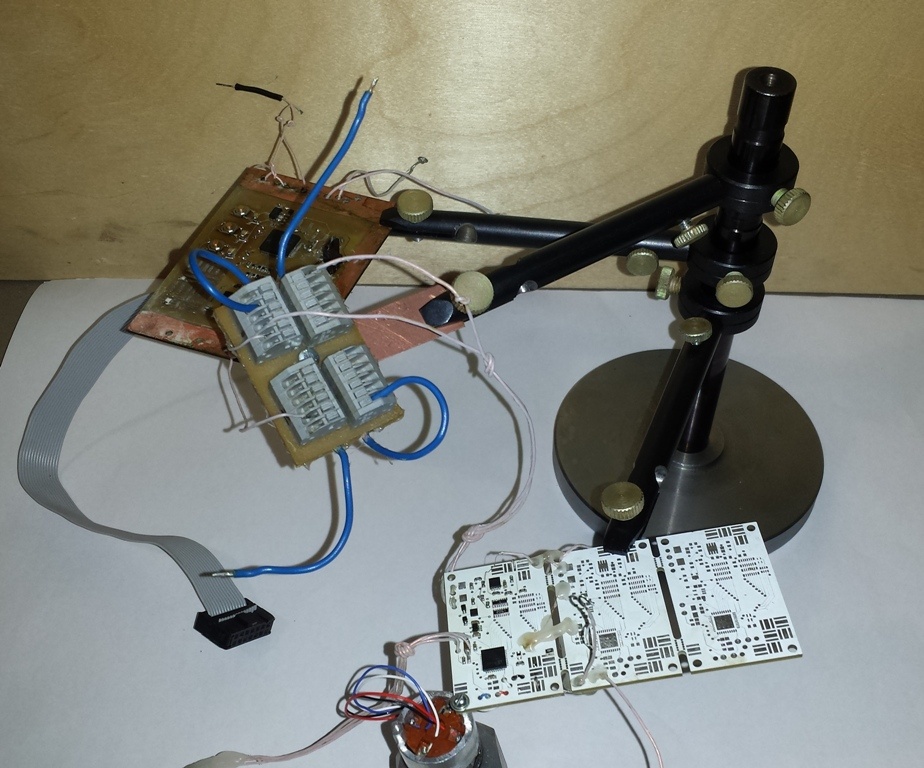

В данном посте я подвожу некий итог моих мытарств опыта организации рабочего места, а именно кронштейнов для удержания электронных плат во время пайки и отладки.

Обычно, одно устройство – одна плата. Но в моей практике даже одна плата на определенном этапе это 2-3 платы. И говорить нечего про случаи, когда приходится делать интерфейс с парочкой других устройств, а они в свою очередь представлены тоже не всегда одной платой.

Начиналось все еще в голодные студенческие годы. Нужно было паять, а приспособлений не было, как и не было денег на их покупку.

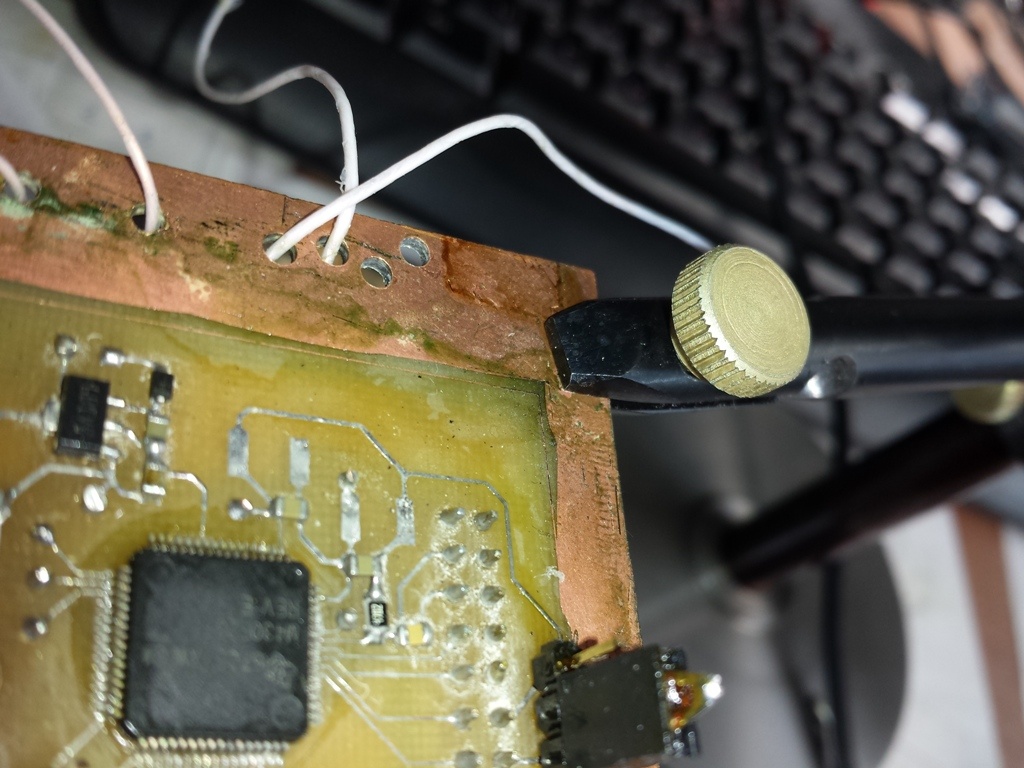

Гибкий держатель от настольной лампы, струбцина-прищепка из ближайшего строительного магазина, «холодная сварка», полчаса времени и трехэтажный мат. Поработав 5 минут понял, что конструкция в принципе удобная, но есть несколько нюансов, которые сводят на нет все старания:

- гибкий держатель слишком гибкий. При нажатии на компонент или вытягивании его из платы вся конструкция медленно опускается или поднимается;

- пластиковая прищепка хоть и была самой маленькой из имеющихся в наличии, но все равно была слишком грубой. Мелкую плату не удержать. Так же пластик имеет свойство плавиться при прикосновении паяльником (кто бы мог подумать);

- прищепка одна.

Уж не помню, что было дальше, но на 2-3 года мне не пришлось касаться паяльника ни дома, ни на работе, и за ненадобностью данной приспособление валялось без дела, честно собирая по 3 кг пыли в год. Достал его только ради фото.

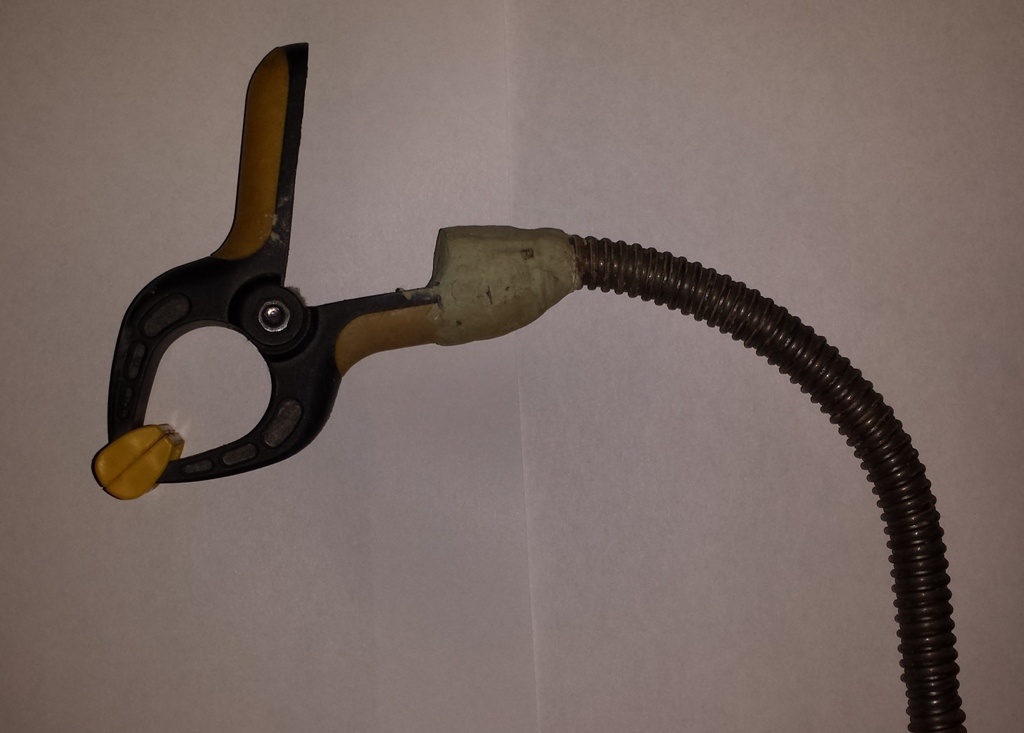

Вопрос снова возник, когда на горизонте замаячили перспективы брать в руки главный нагревательный инструмент любого электрика/электронщика/садиста (нужное подчеркнуть). На этот момент было решено выделить из кровно заработанных 2 т.р. (вроде, столько тогда стоили) и купить у дядюшки Ляо тиски на шарнире. Сделано. Тиски на шарнире с присоской оплачены-отправлены-получены.

Данные тиски выручают меня достаточно долгое время и из доступных вариантов, на мой взгляд, это было лучшее решение. Но, снова были нюансы:

- выбор пал на тиски с присоской не просто так. Поставив тиски глубже на стол можно положить на него локти рук, что дает определенное удобство при монтаже. Но присоска упорно отказывалась присасывать дольше 5 минут, и если тиски сильно наклонены, то они просто переворачивались под собственным весом. Не знаю, толи лыжи не едут…

- для монтажа одной платы нормально, можно и усилие применить при демонтаже, но все равно инструмент достаточно грубый и мелкую платку не зажмешь;

- размеры. Много места на столе они занимают;

- по-прежнему только одна плата.

Тиски и на данный момент служат верой и правдой. Повторюсь, из доступных вариантов для домашнего применения, на мой взгляд это наилучший. Кстати, один из плюсов в отличие от китайских штативов с лупой – это возможность работать надфилем или напильником.

Продолжение история получила, когда я, в очередной раз, сменив работу, превратился из программиста микроконтроллеров в электронщика (в нашей деревне и не такое бывало). Предприятие хоть и захеревало, но на остатках империи оставалось немало интересных «железочек».

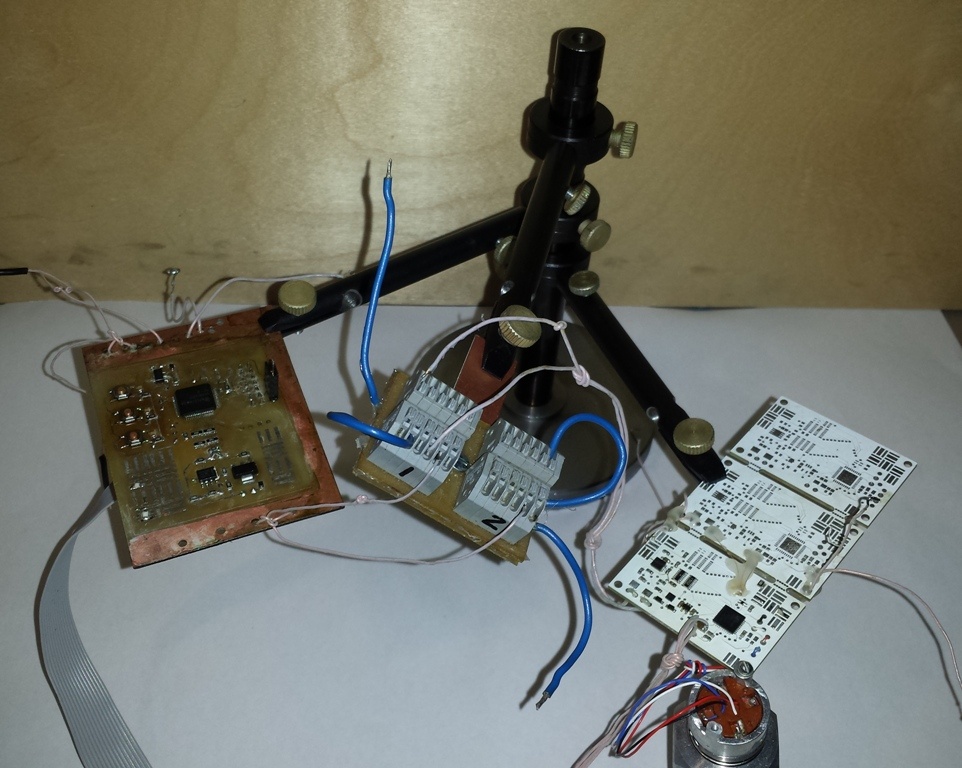

Было принято решение, взяв за основу старые добрые технологии, сделать приспособление удовлетворяющие нашим потребностям, а именно:

- удовлетворить необходимость удерживать сразу несколько плат;

- возможность закреплять платы маленького размера;

- возможность без лишних телодвижений получить доступ как верхней так и нижней сторонам платы;

- большой вес для того, чтобы во время отладки все вдруг все не начинало уезжать со стола под весом нескольких проводов от мультиметра(ов) или осциллографа.

- желательно при его производстве обойтись исключительно токарной обработкой и сверлением, т.к. свободного доступа к другому оборудованию нет, и это может затянуть наш маленький проект. (Тот самый момент, когда можно минусовать за токарный станок в DIY).

К моему счастью, есть помощник, который без лишних слов и со здоровым энтузиазмом приступил к воплощению моей задумки в чертежах, которые в дальнейшем были переданы для воплощения в соответствующий отдел. Товарищи из отдела повздыхав при виде предоставленных чертежей, потом покрутив пальцем у виска по поводу отдельных моментов (мы все же занимаемся электроникой, а не металлообработкой), в свою очередь тоже со здоровым энтузиазмом принялись за выполнение поставленной задачи.

Результат, как и предполагалось, оказался положительным, и в течение 3 дней с начала использования был изготовлен второй такой штатив на второе рабочее место. Минус, наверное, только один – платы размером больше 50х50 мм паять уже не очень удобно.

Чертежи не выкладываю по 2 причинам:

- несмотря на то, что это изготавливалось для меня, чертежи мне не принадлежат;

- честно говоря, нет в них никакой особенной ценности. Если кто-то задумается реализовывать что-то подобное, ему все равно придется все просчитывать заново под свои задачи.

Вы скажите: «Да причем здесь DIY?» Да, производство осуществлялось очень хорошим токарем и на токарном станке по металлу, также использовались электроэрозионная обработка (совсем не дешевая штука). Практически все детали заворонены или оцинкованы. Все винтики были выточены специально. Но положа руку на сердце, скажу – я думаю, что большинство этих операций можно сделать в ручном режиме, либо вообще не делать без какой-либо потери в функционале. Вместо уникальных винтиков, вполне можно использовать обычную оцинковку под шестигранник. Воронение в принципе не влияет на летные характеристики. Красивые, закаленные обработанные на токарном оси, втулки и кольца можно смело менять на «китайские шпильки и гайки из стали 3 пластилин». Но будет ли оно стоить вашего внимания?

Автор: SamPoSebe