Несколько лет назад я с женой побывал в научном отпуске. Мы потратили немало времени, колеся по прекрасному американскому Юго-Западу, посетили много замечательных природных парков на плато Колорадо. Проехав сотни километров по безлюдным местам под ясным звёздным небом, я начал мечтать об экваториальной монтировке — платформе для фотокамеры, которая будет вращаться, чтобы компенсировать вращение планеты. При съёмке звёзд со штатива более-менее длинная выдержка приведёт к тому, что звёзды превратятся в световые штрихи. Это любопытный художественный эффект, но он не позволяет астрофотографу запечатлеть тонкие подробности звёздного неба. Мысленно я высчитывал передаточные отношения шестерёнок редуктора для монтировки, пока моя жена спала на соседнем сиденье. Вернувшись из поездки, я начал подбирать инструменты для реализации своей мечты. Создавать экваториальную монтировку я решил из листового акрила, а шестерёнки нарезать лазером. В качестве ПО для проектирования механики и создания чертежей я взял Autodesk Inventor. Ссылки на чертежи:

- GEM Gear Box ans Gears.iam

- Gear Mount with Power Train.dwg

- Final GEM_quarter_inch_rod_final.dwg

- GEM Gear Mounts_Sheet_1.dwg

- GEM Gear Mounts_Sheet_3.dwg

Этап 1. Вдохновение

Это мои любимые фотографии из путешествия в Долину Монументов. Вторая из них — пример того, как вращение Земли создаёт у звёзд светящиеся хвосты даже при короткой «длинной выдержке» (30 секунд). Диафрагма f/1.8, объектив Canon T1i, фокусное расстояние 50 мм. Можно даже разглядеть слабый отблеск Млечного Пути.

Обязательно поезжайте на природу, подальше от города, в незнакомые места, и проведите время, наблюдая за звёздным небом. Вдохновение — важнейшее условие при реализации любого проекта.

Этап 2. Инструменты и материалы

Я использовал следующие инструменты и материалы (приведены размеры в миллиметрах и исходные в дюймах):

Инструменты:

- Arduino SDK

- Autodesk Inventor (или эквивалентный CAD)

- Лазерный ЧПУ-станок

- Штангенциркуль

- Ножовка по металлу

- Отвёртка/шуруповёрт

- Разводной ключ

Материалы:

- Листовой акриловый пластик 5 мм (3/16") или 6 мм (1/4")

- Шарикоподшипники с внутренним диаметром 6 мм (1/4") — 12 шт.

- Винты М6 × 80 мм (1/4" × 3")

- Шарикоподшипники с внутренним диаметром 12 мм (1/2") — 12 шт.

- Шпилька М12 мм (1/2")

- Болты с шестигранной головкой М6 × 90 мм (1/4" × 3 1/2") — 6 шт.

- Нейлоновые прокладки 6 × 25 мм (1/4" × 1") — 12 шт.

- Шайбы с внутренним диаметром 6 мм (1/4") — около 20 шт.

- Шайбы с внутренним диаметром 6 мм (1/4") и внешним диаметром 32 мм (1 1/4") — около 15 шт.

- Гайки М6 (1/4") — около 30 шт.

- Рояльные петли из нержавейки

- Square with adjustable angle arm

- Уровни

- Штативная головка с панорамированием и наклоном

Управление и электроника:

- Шаговый мотор на 12 В

- Контроллер шагового мотора

- Arduino UNO

- Блок питания на 12 В

- Зелёный лазер 5 мВт класса IIIA (опционально)

Этап 3. Расчёт шестерёнок

Сначала нужно вычислить такие передаточные отношения шестерёнок, чтобы платформа с камерой совершала один поворот в день. Я потратил немало времени на продумывание конструкции. Я пришёл к выводу, что нужно использовать мотор с частотой вращения один оборот в минуту, и тогда передаточное отношение всего редуктора должно быть 1: 1440 (1 × 60 минут × 24 часа = 1440). Это значение очень удобно факторизуется. Я разложил его на множители [3, 4, 4, 5, 6], т. е. шестерёнки будут с передаточными отношениями 3: 1, 4: 1, 4: 1, 5: 1 и 6: 1. Вы можете факторизовать его иначе. Если возьмёте мотор с другой скоростью вращения, то придётся подобрать под него свои передаточные отношения.

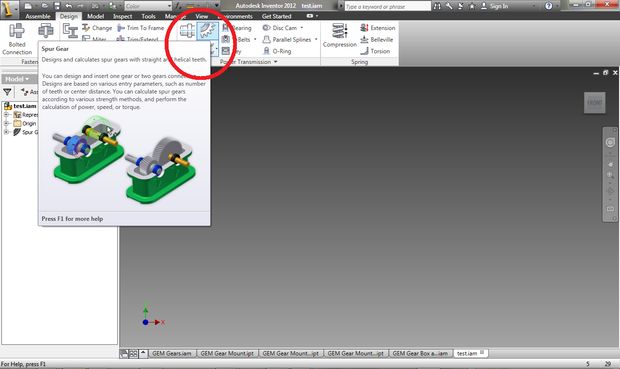

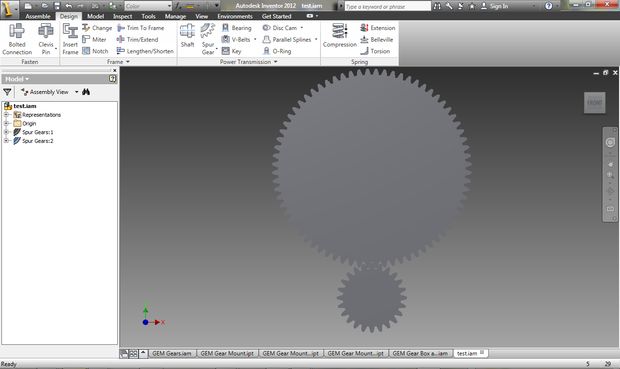

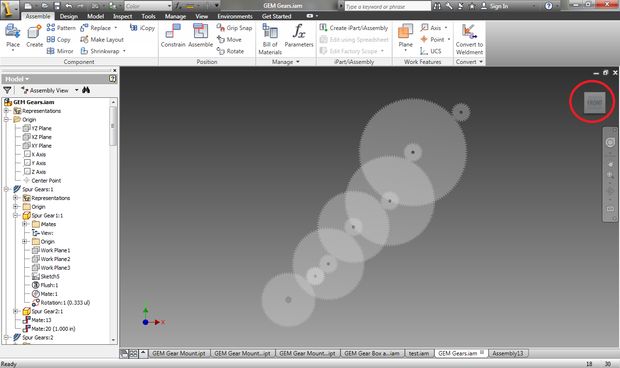

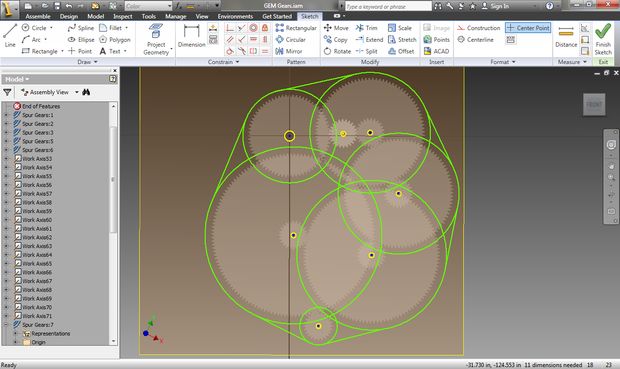

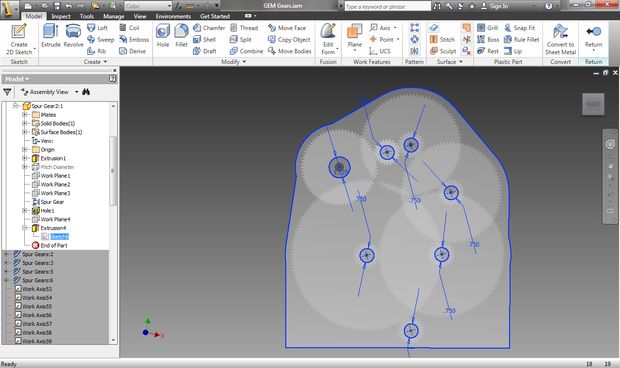

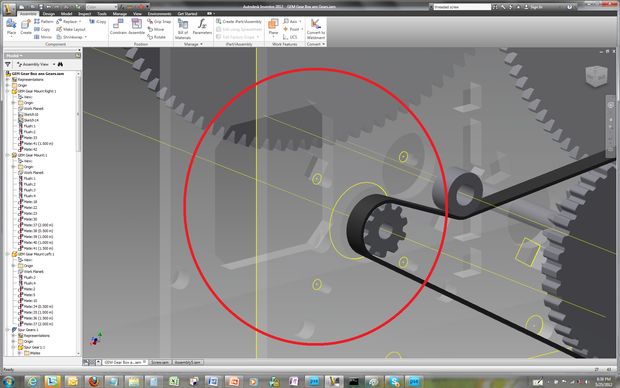

Теперь перейдём к CAD. AutoDesk Inventor имеет очень удобный встроенный генератор прямозубых шестерёнок. Он берёт введённые вами параметры, высчитывает конфигурацию шестерёнок и показывает результат. Но этот инструмент не позволяет собрать виртуальные шестерёнки в виртуальный редуктор (по состоянию на 2012 г.).

Идём в меню во вкладку Design, там будет раздел механических компонентов «Power Transmission». Один из них предназначен для проектирования прямозубых шестерёнок. Кликните на него, откроется диалоговое окно «Spur Gears Component Generator»:

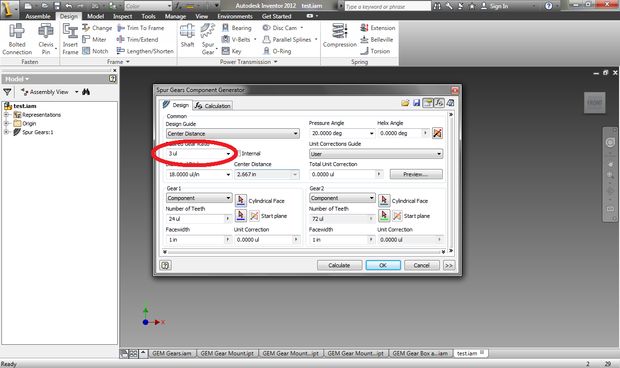

Поскольку мы создаём понижающий редуктор, а контуры шестерёнок будем использовать для вырезания на лазерном станке, то можно оставить в этом окне параметры по умолчанию. Я изменил лишь значение в «Desired Gear Ratio». Для первого набора шестерёнок надо ввести значение 3 и нажать «Calculate»:

В нижней части диалогового окна будут сгенерированы значения для «Gear 1» и «Gear 2». Убедитесь, что обе шестерёнки сконфигурированы в виде компонента, и при нажатии «OK» сможете сохранить их в файл. После этого они появятся в рабочей зоне:

Вы можете как угодно перемещать компонент. Повторите процесс для всех выбранных шестерёнок (в моём случае 3: 1, 4: 1, 4: 1, 5: 1, 6: 1) и поместите их в рабочей зоне.

Теперь отредактируем толщину шестерёнок, чтобы она соответствовала вашему акриловому пластику. В моём случае — 5 мм (3/16").

Этап 4. Соединение шестерёнок

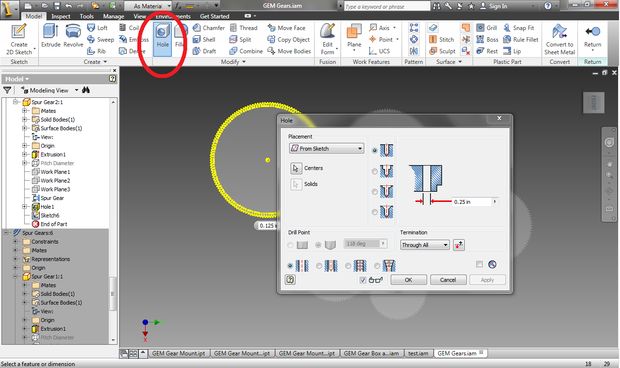

Сначала в центре каждой шестерёнки сделаем отверстия нужного диаметра. Затем привяжем оси вращения тех шестерёнок, что будут находиться на одних валах. Наконец, зададим смещение плоскостей между группами соединённых друг с другом шестерёнок.

Чтобы сделать отверстия, откройте один из компонентов и создайте на плоскости шестерёнки новый контур (sketch). В разделе «Draw» выберите «Point» и поместите точку в центр шестерёнки. Завершите создание контура и в разделе «Modify» выберите инструмент «Hole». Выберите созданную точку и задайте диаметр окружности в соответствии с вашей шпилькой (в моём случае 6 мм, 1/4"). Тип отверстия — простое высверленное. Сделайте то же самое для всех остальных шестерёнок.

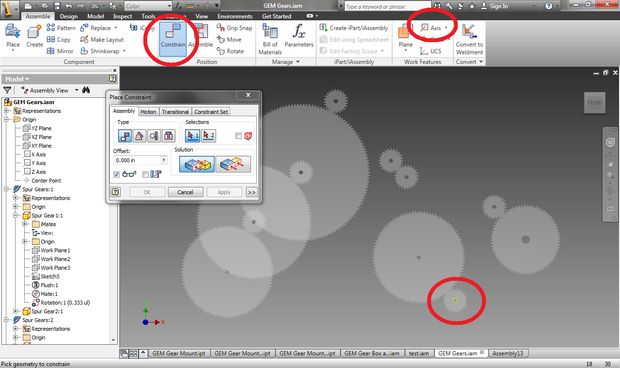

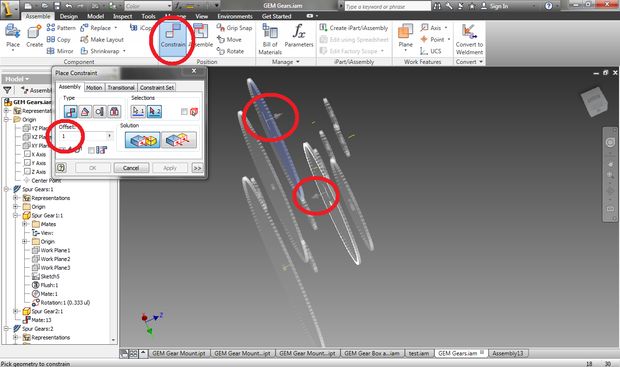

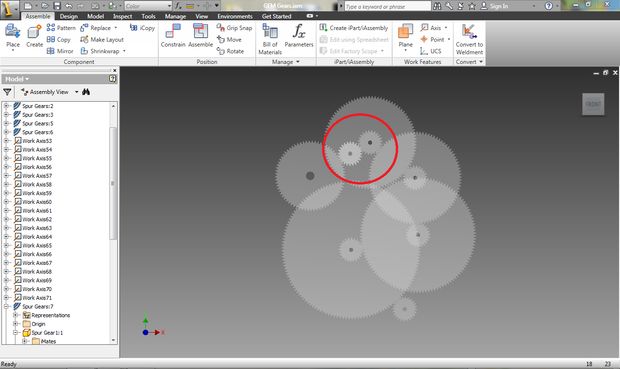

Теперь перейдём к соединению групп шестерёнок посредством создания и привязки их осей вращения. В разделе «Work Features» выберите инструмент «Axis». Выберите одно из созданных отверстий и создайте ось вращения. Сделайте то же самое для тех шестерёнок, которые должны быть соединены с первой. Создав набор осей, в разделе «Position» кликните пункт «Constrain». Теперь выполните привязку двух осей, кликнув на обе и применив «Constrain». Группы шестерёнок можно соединять в любом порядке. Я начинал с самой большой и последовательно присоединял более мелкие.

Когда закончите привязку всех осей, нужно позиционировать плоскости групп шестерёнок. То есть разнести их в пространстве, чтобы они могли свободно вращаться:

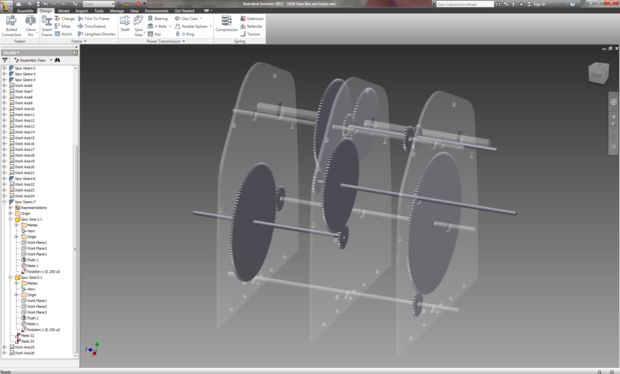

Теперь у нас есть набор шестерёнок, правильно соединённых друг с другом. Можно приступить к проектированию редуктора.

Этап 5. Проектирование редуктора

Теперь надо создать три отдельные панели, в которых будут находиться шарикоподшипники для валов. Но сначала подберём взаиморасположение шестерёнок. Перемещая их, тщательно проверяйте, чтобы они не задевали валы других шестерёнок. Мне пришлось добавить второй набор шестерёнок с передаточным отношением 1: 1, чтобы можно было пропустить алюминиевый вал через весь редуктор:

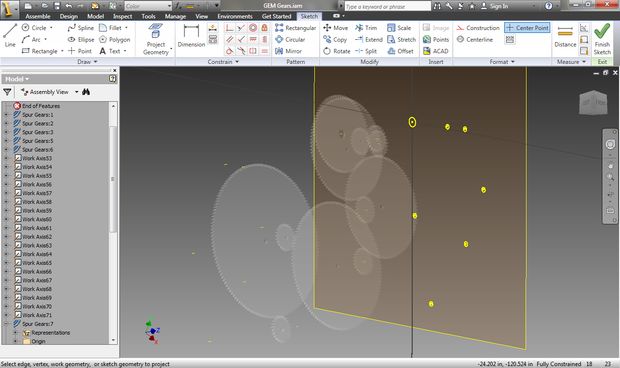

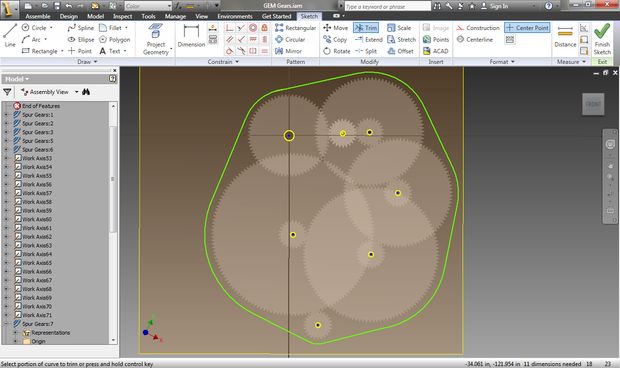

Закончив с размещением шестерёнок, создайте новую рабочую плоскость. Это будет картер редуктора. Можете просто нарисовать прямоугольник вокруг всех шестерёнок, а можете подобрать форму плоскости так, чтобы она повторяла общие контуры набора. Я выбрал второй вариант.

Создайте новый контур (sketch) на свежесозданной поверхности. Выберите «Project Geometry». Кликните на отверстия всех шестерёнок, чтобы спроецировать их форму на рабочую поверхность:

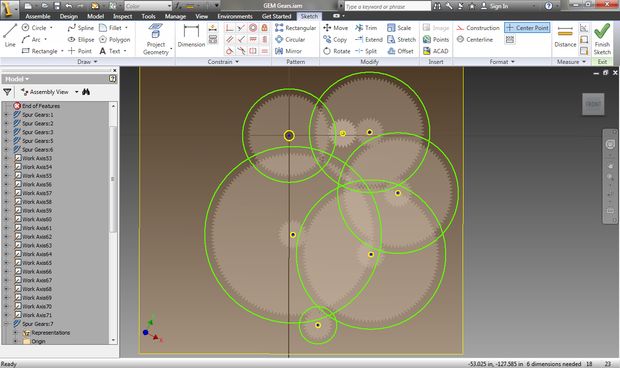

После проецирования отверстий можно создать окружности, центрами которых являются центры проекций.

Теперь соедините окружности прямыми линиями:

В разделе «Modify» выберите инструмент «Trim» и удалите все сегменты внутри получившегося внешнего контура:

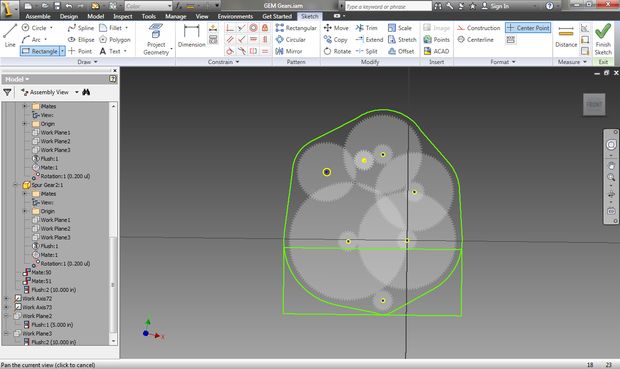

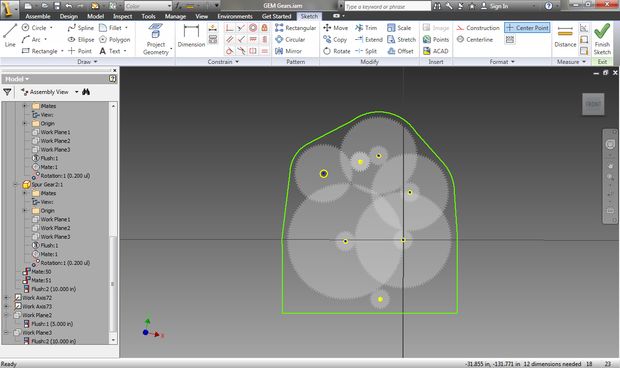

Теперь создайте внизу спрямлённую часть, к которой потом будет крепиться рояльная петля, с помощью которой мы станем выравнивать плоскость вращения монтировки с плоскостью вращения Земли. Можно также сначала повернуть всю схему, чтобы редуктор выглядел гармоничнее. После этого нарисуем прямоугольник, который будет вписан в крайние точки картера:

Удалите лишние линии:

После создания контура картера нужно так модифицировать спроецированные отверстия, чтобы они совпадали с внешними диаметрами ваших подшипников. Я использовал два типоразмера: 28 мм (1.125") and 20 мм (.75"):

Теперь нужно из этого контура создать трёхмерный объект (extrude) — панель картера. Толщина должна соответствовать вашему пластику (в моём случае 5 мм, 3/16"). Затем создайте ещё две копии панели — это лицевая и задняя стороны монтировки.

Этап 6. Проектирование силовой передачи

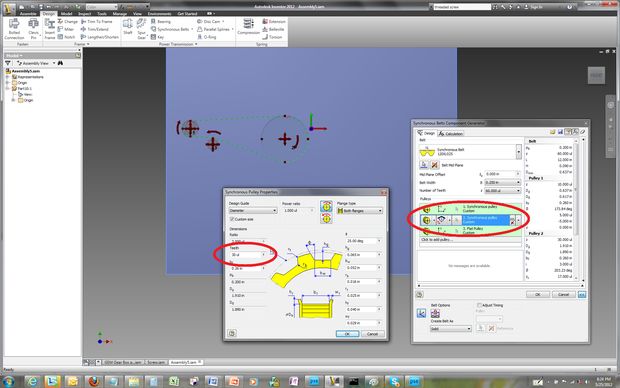

Теперь нужно спроектировать приводной шкив и отверстия для установки шагового мотора. В Autodesk Inventor для этого есть очень удобный визард.

Во вкладке «Design» в разделе «Power Transmission» выберите «Synchronous Belts»:

Теперь на поверхности сплошного объекта создайте шкив. Для передачи вращения мотора на редуктор я использовал отношение 1: 3. Вам нужно будет подобрать количество зубцов каждой шестерёнки в соответствии с выбранными вами значениями:

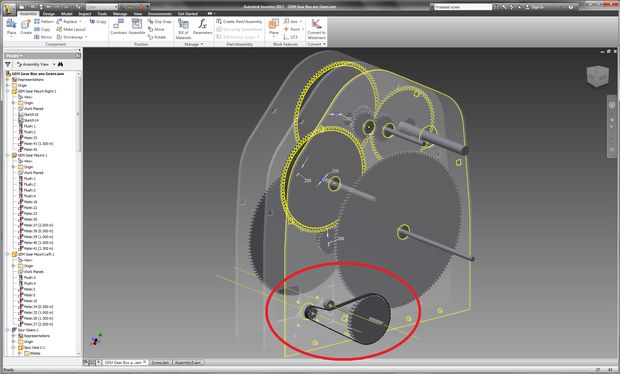

Теперь поместите силовую передачу в редуктор. Соедините центральную точку более крупного шкива с валом последней шестерёнки редуктора. Вращайте силовую передачу в пространстве так, чтобы она правильно вписалась в редуктор:

Создайте отверстия для установки мотора в соответствии с расположением силовой передачи. Центр меньшего шкива будет центром вала мотора:

Этап 7. Вырезаем лазером

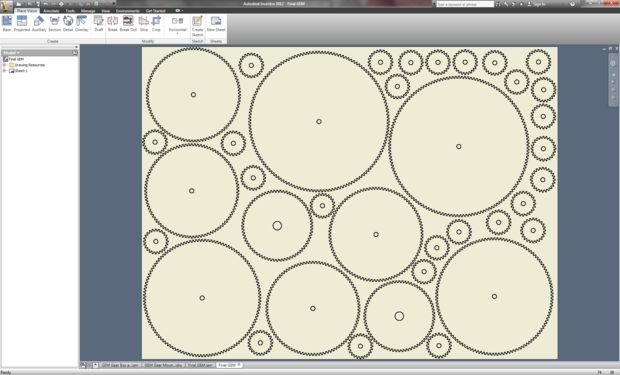

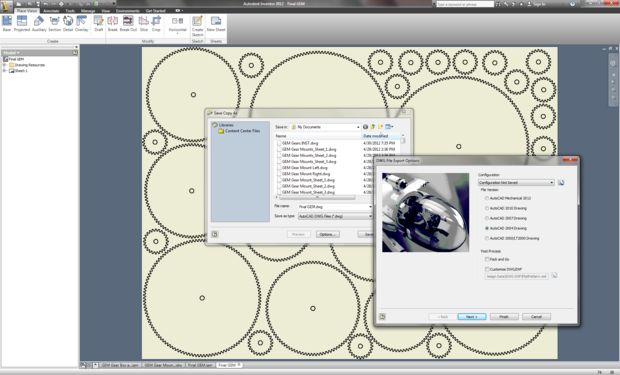

Завершив проектирование, нужно преобразовать файлы проекта в векторные изображения, которые принимает ваш лазерный ЧПУ-станок. Сначала создайте первое изображение и удалите периметр и информацию об авторе. Подгоните размер изображения под размер вашего листа пластика. Вставьте в файл ваши шестерёнки:

Создайте таким же образом ещё одно изображение и импортируйте панели редуктора.

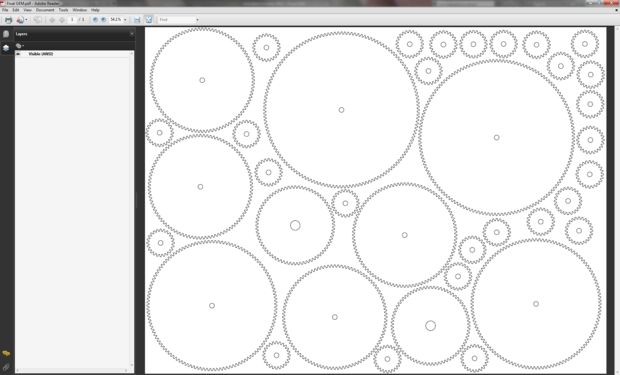

Теперь эти изображения экспортируем в формат, совместимый с ПО лазерного станка. Я создавал изображения с помощью Adobe Illustrator и экспортировал в DWG-файлы.

Теперь откроем файл в Иллюстраторе.

Сначала выберите изображение целиком и укажите толщину линии 0,001 pt или меньше. Станок, которым я пользовался, требует делать линии очень тонкими, чтобы он интерпретировал их как контур для резки. Если этим шагом пренебречь, то станок может расценить векторные линии как растеризованные изображения — он просто выгравирует их на поверхности (если у вас станок с функцией лазерной гравировки). При самостоятельной настройке станка не забудьте сконфигурировать параметры лазера в соответствии с материалом. Теперь отправляйте файлы на резку.

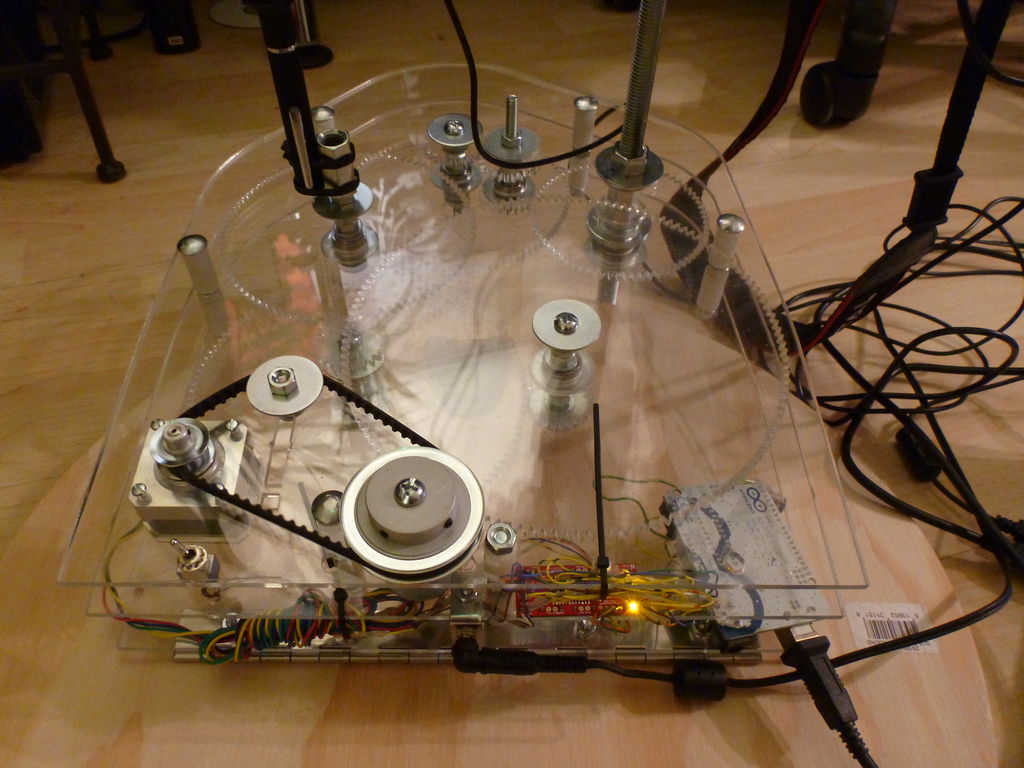

Этап 8. Сборка редуктора и силовой передачи

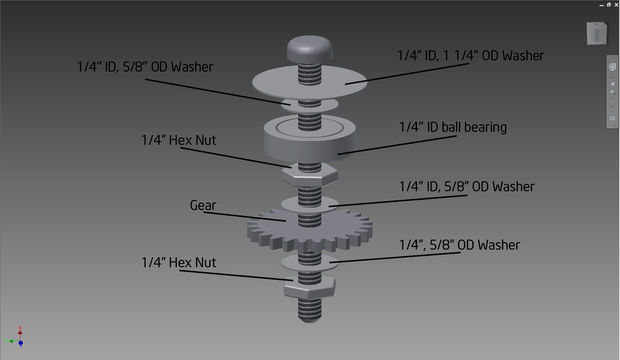

Воодушевлённый наивной верой, что я близок к завершению, приступил к сборке. В своих мечтах я делал прекрасные фотографии неба уже этой ночью! Реальность оказалась иной. Сборка заняла немало часов. Это как трёхмерная головоломка. Я не могу дать вам конкретные советы, потому что позиционирование элементов будет зависеть от используемых вами конкретных винтов и шайб. Зато могу описать найденный мной общий подход к решению этой головоломки.

В результате я использовал следующие компоненты:

- Винты М6 (1/4")

- Болты М6 с квадратной головкой (1/4") для сборки трёх панелей

- Шестигранные болты М6 (1/4")

- Шестигранные болты М12 (1/2")

- Шайбы с внутренним диаметром 6 мм (1/4") и внешним диаметром 16 мм (5/8")

- Шайбы с внутренним диаметром 6 мм (1/4") и внешним диаметром 32 мм (1 1/4")

- Шайбы с внутренним диаметром 12 мм (1/2") и внешним диаметром 38 мм (1 1/2")

- Шарикоподшипники с внутренним диаметром 6 мм (1/4")

- Шарикоподшипники с внутренним диаметром 12 мм (1/2")

- Шпилька М12 (1/2") (вращающаяся платформа для камеры)

- Переходная муфта с М12 (1/2") на М6 (1/4") (для крепления штативной головки к шпильке)

- Нейлоновые прокладки 6 × 25 мм (1/4" × 1") для выравнивания панелей относительно друг друга

Подходите к сборке систематично

У инженеров есть ужасная привычка бросаться головой в омут, не проверив глубину. Составьте план превращения кучи запчастей в полностью собранное устройство. Я начал со сборки шестерёнок и валов на той же панели, где крепилась силовая передача. Затем один за другим собирал следующие слои редуктора, постоянно сверяясь с 3D-моделью.

Будьте готовы к повторению своих действий

По мере сборки может оказаться, что нужно дополнительно подстроить расстояния между компонентами. То есть придётся разобрать часть конструкции, добавить/убрать шайбы. Не поддавайтесь соблазну сразу затянуть каждую гайку и винт, это лишь затруднит возврат для настройки.

Соблюдайте порядок в раскладке компонентов и инструментов

Вам нужно сосредоточиться и не отвлекаться на поиски нужной запчасти или инструмента. Как я уже сказал, время от времени придётся разбирать и собирать заново. Без чёткого представления процесса сборки вам будет очень трудно двигаться вперёд. И если у вас будет бардак на рабочем месте, то это не даст в полной мере сосредоточиться на сборке.

Распланируйте время и место

Вам понадобится немало времени, как минимум несколько часов. Возможно, за один раз не управитесь, но лучше не разбивать процесс сборки на большое количество сессий, иначе это ещё больше затянется.

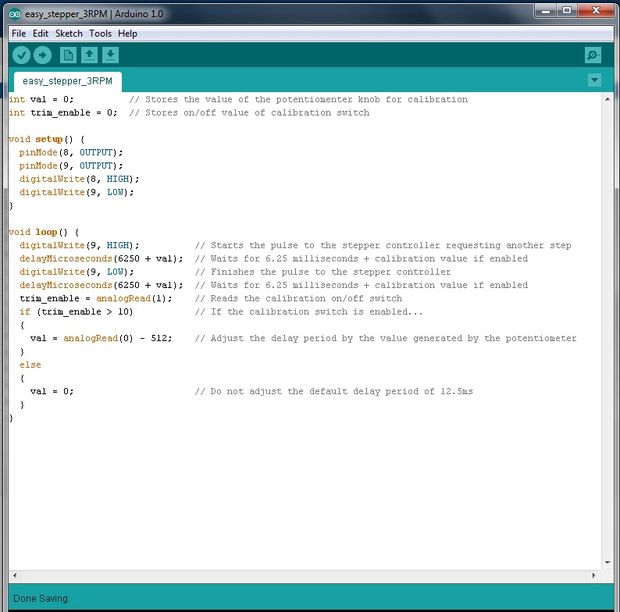

Этап 9. Программирование контроллера мотора

Закончив с механической частью проекта, надо будет запрограммировать и подключить Arduino Uno, а также подключить контроллер к мотору. Поскольку у моей силовой передачи коэффициент 3: 1, мотор должен вращаться со скоростью три оборота в минуту, чтобы камера совершала полный оборот за один день.

Также я решил сделать ручку калибровки, чтобы при необходимости тонко подстраивать скорость вращения. Исходный код для Arduino очень прост:

===================================================================

int val = 0; // Хранит значение ручки-потенциометра для калибровки

int trim_enable = 0; // Хранит значения включателя калибровки вкл/выкл

void setup() {

pinMode(8, OUTPUT);

pinMode(9, OUTPUT);

digitalWrite(8, HIGH);

digitalWrite(9, LOW);

}

void loop() {

digitalWrite(9, HIGH); // Начинает отправлять на контроллер импульс запроса следующего шага

delayMicroseconds(6250 + val); // Ждёт 6,25 мс + значение калибровки, если она включена

digitalWrite(9, LOW); // Прекращает отправлять на контроллер импульс

delayMicroseconds(6250 + val); // Ждёт 6,25 мс + значение калибровки, если она включена

trim_enable = analogRead(1); // Считывает значение включателя калибровки вкл/выкл

if (trim_enable > 10) // Если калибровка включена...

{

val = analogRead(0) - 512; // Настраивает длительность задержки с помощью значения, генерируемого потенциометром

}

else

{

val = 0; // Не меняйте длительность задержки по умолчанию в 12,5 мс

}

}

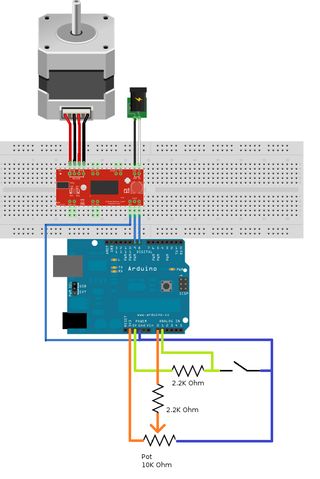

===================================================================Этап 10. Электроника

Я использовал недорогой контроллер шагового мотора Easy Driver. Для калибровки скорости мотора добавил потенциометр и включатель. Напряжение считывается с бегунка потенциометра как аналоговые данные и преобразуется в числовое значение (0—1023) калибрующей поправки. Включатель отвечает за то, будет ли поправка влиять на скорость вращения мотора.

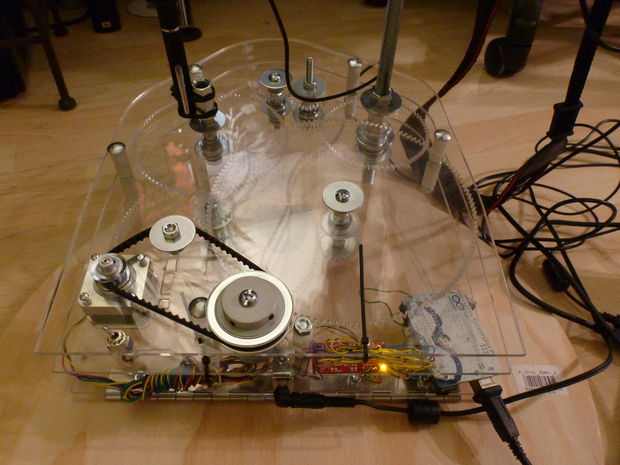

Этап 11. Финальный продукт

Теперь нужно установить монтировку на стабильную подставку, она нужна для минимизации возможных вибраций. Я взял круглую фанерную доску диаметром 50 см и прикрепил к ней монтировку с помощью рояльной петли. Если подставка будет недостаточно устойчивой, то в течение длительной выдержки монтировка может чуть сдвинуться, и это обязательно отразится на качестве фотографий.

Рекомендую прикрепить к подставке как минимум один пузырьковый уровень, чтобы точнее выравнивать плоскость вращения относительно плоскости вращения Земли. Но если вы воспользуетесь зелёным лазером, то уровни не понадобятся. Можно направить лазер на Полярную звезду и не заморачиваться с измерениями угла.

Для крепления штативной головки я отрезал примерно 12 мм от одного из винтов М6. Затем получившуюся шпильку вкрутил в переходную муфту, и в неё же вкрутил отрезок шпильки М12. Теперь можно было присоединить штативную головку к получившемуся адаптеру.

В качестве опции можно прикрутить зелёный лазер стяжкой к переходной муфте и навинтить её на один из винтов.

Этап 12. Астрофотографии с длинной выдержкой

Сначала с помощью зелёного лазера я грубо сориентировал монтировку на Полярную звезду. Затем с помощью ПО для своего фотоаппарата выровнял поточнее и сделал два тестовых снимка. Выдержка 60 секунд, ISO 400, объектив Canon 100MM L Macro.

Без монтировки:

С монтировкой:

Этап 13. Что дальше?

Вот вам идеи для дальнейшего улучшения конструкции экваториальной монтировки:

- Автовыравнивание монтировки с помощью GPS-модуля для Arduino.

- Управление с помощью шагового мотора углом наклона и азимутом для крепления камеры.

- Видоискатель поиска для небесных тел.

- Отслеживатель Луны.

- Более компактный дизайн.

- Более надёжный материал редуктора.

3D-модель экваториальной монтировки

Автор: Barrayar