Доброго вам времени суток, уважаемые гики и сочувствующие!

Согласно результатам голосования в моей предыдущей публикации хочу начать серию публикаций про строительство простого и недорогого, но быстрого и надёжного 3D принтера.

Почему просто не купить? Причина проста: ни один из доступных по цене (до 300 евро) принтеров не обладают необходимой суммой параметров из коробки, а идея покупать устройство с необходимостью значительной переделки меня не слишком вдохновила.

Поскольку описание постройки принтера целиком потребует слишком много букв и других символов, я буду описывать его функциональные блоки по отдельности. При этом подходе можно значительно более глубоко описать особенности отдельных узлов конструкции.

Наболее важную часть принтера, а именно хот энд, я описал в своей предыдущей публикации. Настала пора переходить к самому неоднозначному узлу: приводу экструдера.

Итак, начнём. Немного лирики: я мечтал о быстром принтере. Наблюдения за мытарствами соратников по увлечению убедили меня в том, что таскать механизм привода экструдера вместе с мотором, хот эндом и вентилятором с ускорениями до 10 000 мм/с² и скоростями до 200 см/с — плохая идея, вследствие чего спасителем гиганта мысли был назначен bowden экструдер. Принцип работы прост: жёстко закреплённый на раме привод проталкивает филамент в хот энд через длинную фторопластовую трубку. Преимущества этого типа хотэнда связаны с облегчением собственно печатающего узла: меньшая нагрузка на несущие шины, моторы, подшипники, меньшая вибрация, и т. д. Недостатки также имеются: дополнительное сопротивление для филамента, худшая реакция на изменение скорости подачи филамента, трудности с настройкой ретракции, и т. д.

На рынке присутствуют множество моделей экструдеров, зачем мучаться с созданием собственной конструкции? А затем, чтобы экструдер удовлетворял следующим требованиям: компактность, простота, точность, надёжность.

Компактность и простота: необходимо исключить из конструкции привода экструдера редуктор, перейдя на прямой привод (зубчатое колесо прямо на валу шагового мотора). Кроме того, я исключил прижимный механизм с пружинами. При этом я руководствовался следующими соображениями: для достаточного сцепления с филаментом зубцы приводного колеса должны погрузиться в вещество филамента, при применении пружинного прижима глубина погружения зависит не только от упругости пружин, но и от температуры и типа филамента. Если же прижим установить жёстко, то зубья будут погружаться всегда на одну и ту же глубину, что уменьшит опасность проскальзывания зубчатого колеса и остановки печати. Для увеличения момента силы, прикладываемого к филаменту, возьмём зубчатое колесо минимального диаметра, на сегодняшний момент это MK8. Какое же усилие может развить обычный NEMA17 с таким колесом? К примеру, возьмём мотор с крутящим моментом 0,5 Нм. Что означает это число? Проще всего это можно объяснить так: если на ось мотора прикрепить невесомое колесо с радиусом один метр, то на ободе этого колеса мотор сможет развить тягу в 0,5 Ньютон, (примерно соответствует силе притяжения, действующей на 49 грамм массы вблизи поверхности нашей планеты). Это огорчительно мало. Ситуация меняется в корне, если мы будем снимать усилие со значительно меньшего радиуса. Премер для МК8: диаметр по зубцам 7 мм, соответственно радиус 3,5 мм. Усилие на зубцах будет настолько же выше, насколько 3,5 мм меньше пресловутого метра. 1000/3,5 ≈ 285 раз. Посмотрим, что это нам даст: 0,5 Нм*285 = 142,5 Нм или условные 13,965 кг тяги. Как говориться, комментарии излишни. Конечно, в режиме микростеппинга эта цифра снизится до 99,75 Нм и 9,775 кг соответственно. Эти расчёты верны только для качественных моторов, в случае китайских моторов эти числа смело можно половинить или даже делить на три.

Точность. Какой же должна быть точность привода? Давайте посчитаем необходимую точность для абсолютно стандартного случая: диаметр дюзы хотэнда 0,3 мм, печать слоем 0,1 мм, разрешение принтера 0,1 мм во всех осях.

Отношение 1,75 мм филамента к диаметру 0,3 мм дюзы хот энда: 5,833. То есть, чтобы получить 0,1 мм экструзии из дюзы 0,3 мм, необходимо протолкнуть в хотэнд 0,1/5,833 = 0,0171 мм филамента диаметром 1,75 мм.

Зубчатое колесо МК8: диаметр по насечке 7 мм, длина окружности 22 мм

Количество шагов для зубчатого колеса МК8, чтобы обеспечить экструзию длиной 0,1 мм из дюзы 0,3 мм: 22/0,0171 = 1286,549

Стандартное количество шагов шагового мотора: 200

Необходимый микростеппинг: 1286,549/200 = 6,43. Округляем до ближайшего большего стандартного значения, т. е. до восьми.

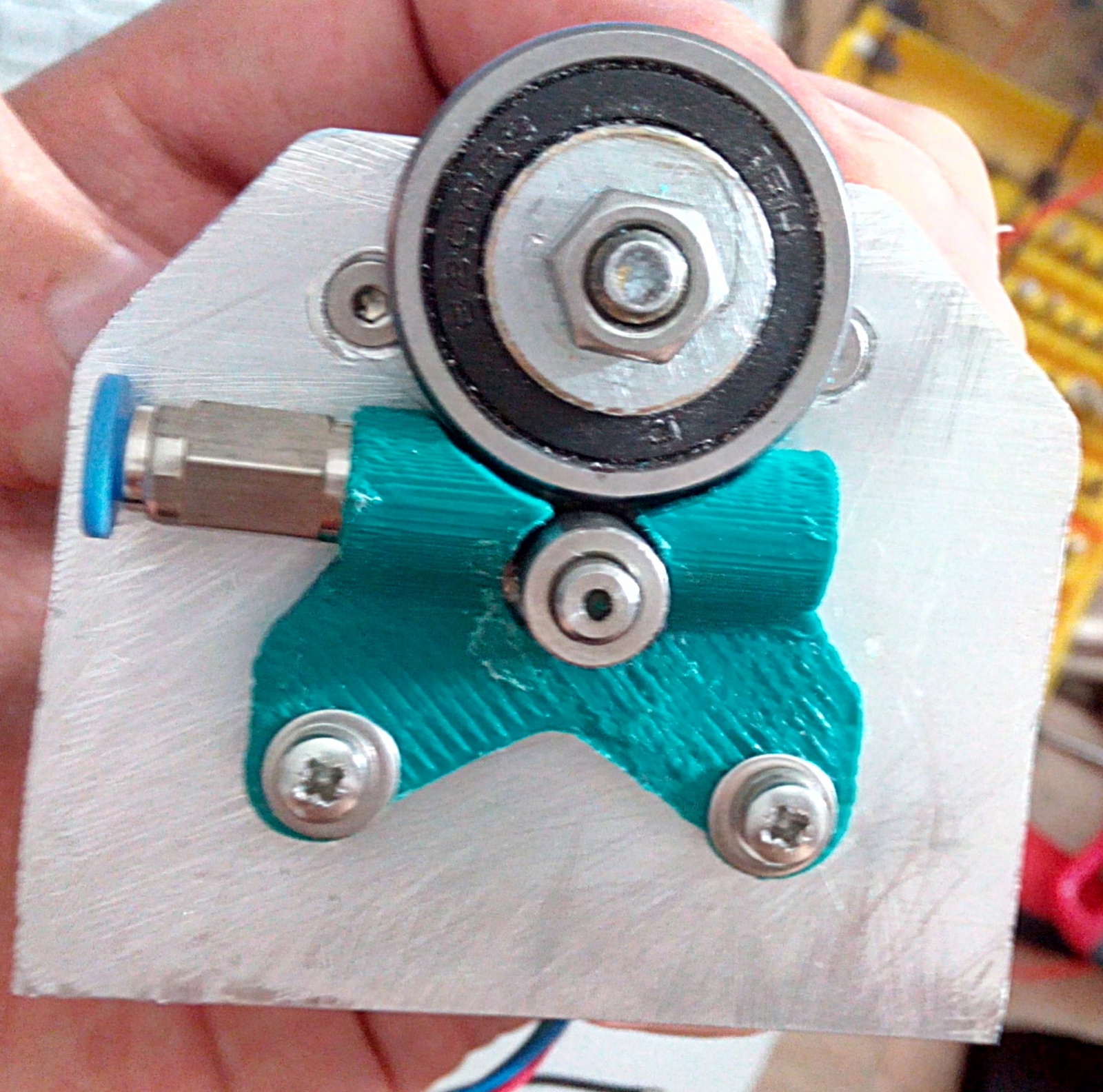

Итак, все эти прикидки и расчёты привели к созданию следующего прототипа:

Следует отметить, что в прототипе использовалось зубчатое колесо МК7, ибо, судя по времени доставки, МК8 китайцы несли мне пешком, преодолевая тяготы, лишения, глад и хлад.

Жаль, что фото цельнометаллического протопрототипа, с помощью которого была напечатана пластиковая деталь прототипа, не сохранилось.

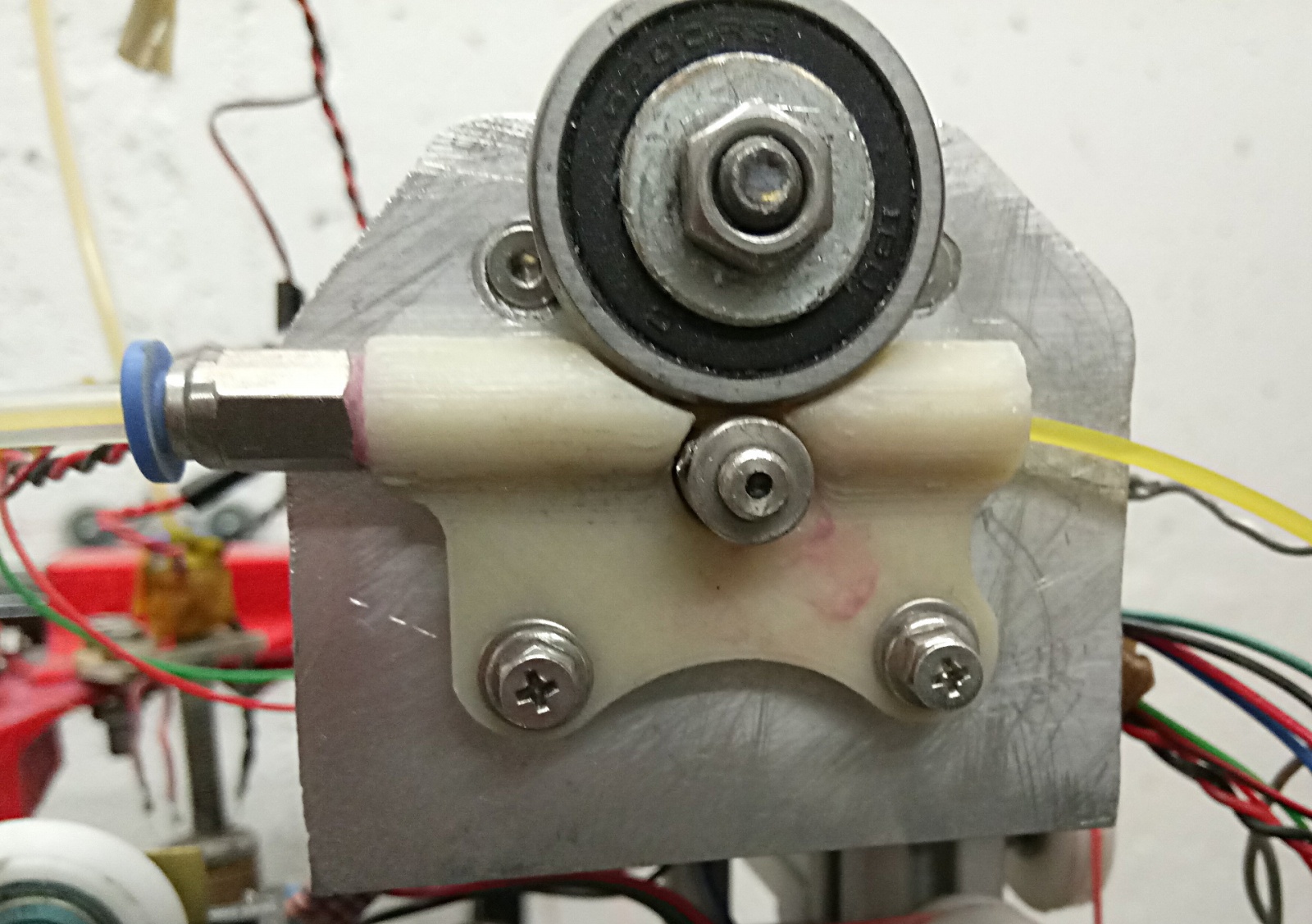

С помощью этого прототипа был изготовлен рабочий вариант:

Фантазия у меня иногда бьёт фонтаном, и в очертаниях пластиковой детали я увидел бабочку. Экструдер по этому поводу приобрёл гордое имя Schmetterling Extruder. Похоже на название для какой-нибудь песни Rammstein.

Видео работы этого варианта я уже приводил в публикации про хот энд:

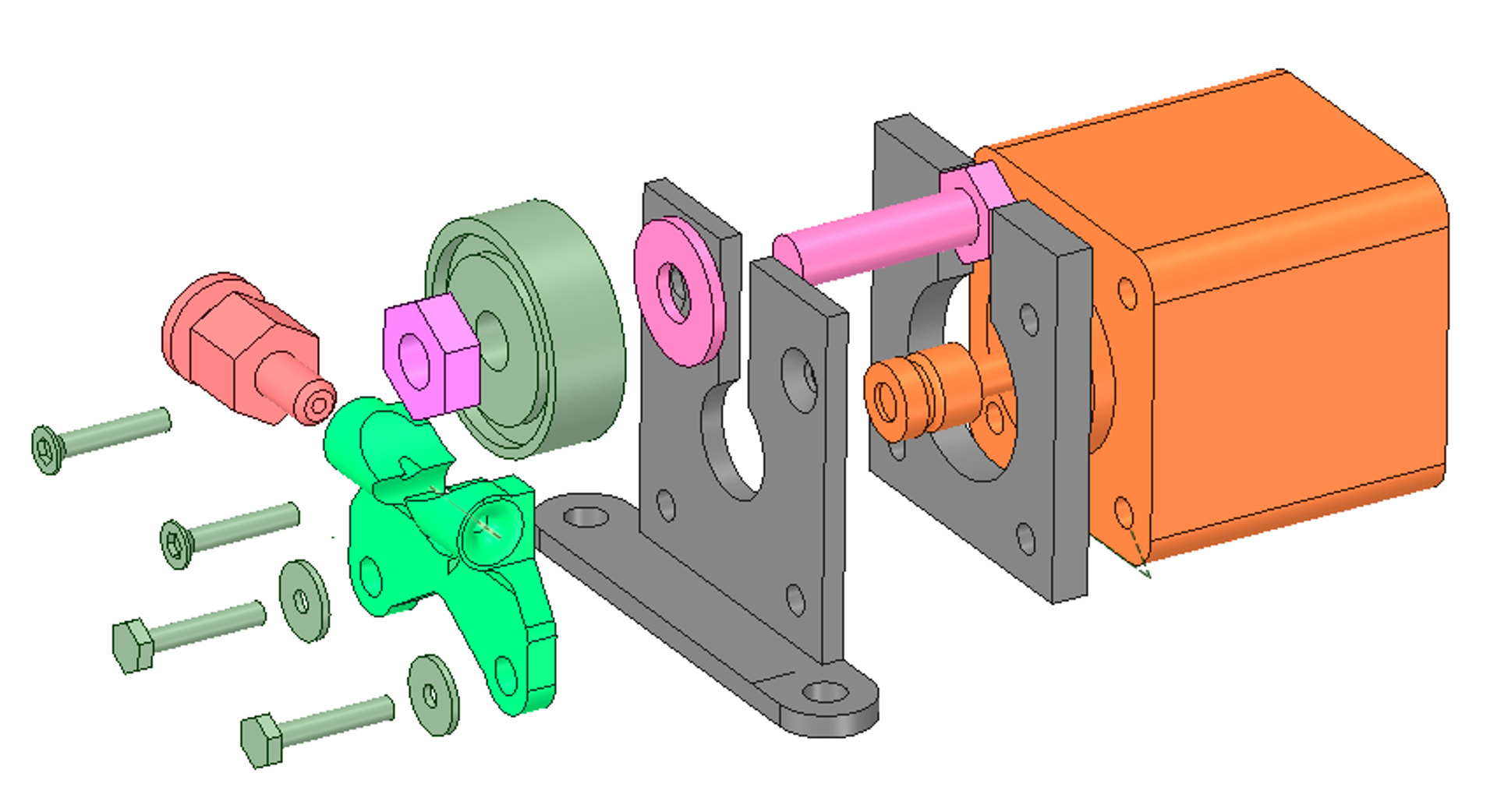

Схема конструкции (я очень люблю ПэЖэ DesignSpark Mechanical):

Мне кажется, эта картинка не нуждается в объяснениях. Болт для фиксации подшипника: М7 или М8, главное — достаточно плоская шестигранная или квадратная головка. В зависимочти от внутреннего диаматра подшипника может понадобиться плотная втулка, для предотвращения люфта между болтом и подшипником. Без втулки всё будет болтаться, никакая затяжка не поможет. Почему подшипник такой большой (внешний диаметр 30 мм)? Это связано с конструкцией шаговых моторов NEMA17, у них есть выступающее кольцо на переднем фланце, не дающее продвинуть головку болта ближе к оси.

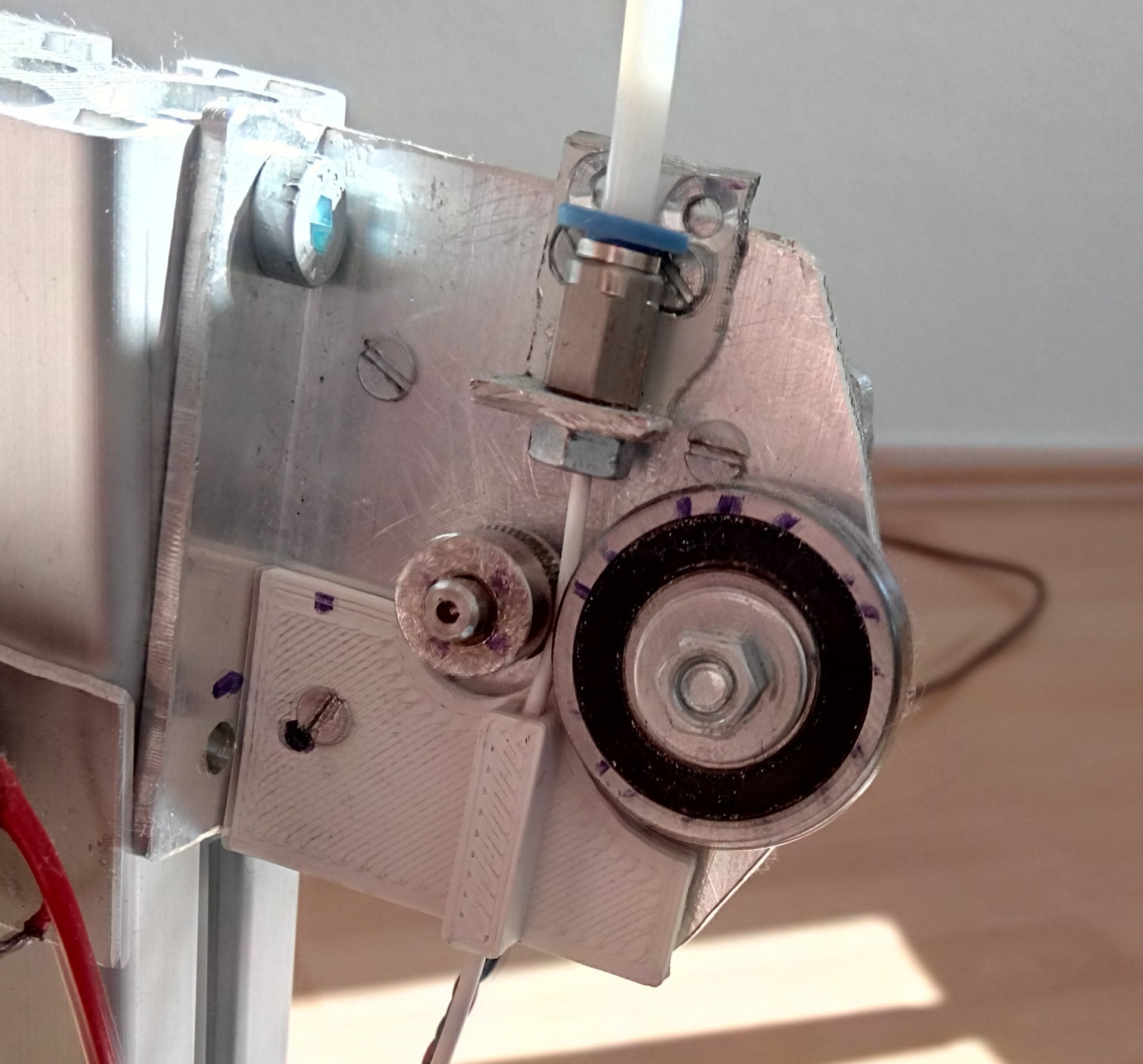

После этого утекло достаточно много воды, входной канал бабочки истёрли бесконечные метры филамента, и был создан улучшенный вариант:

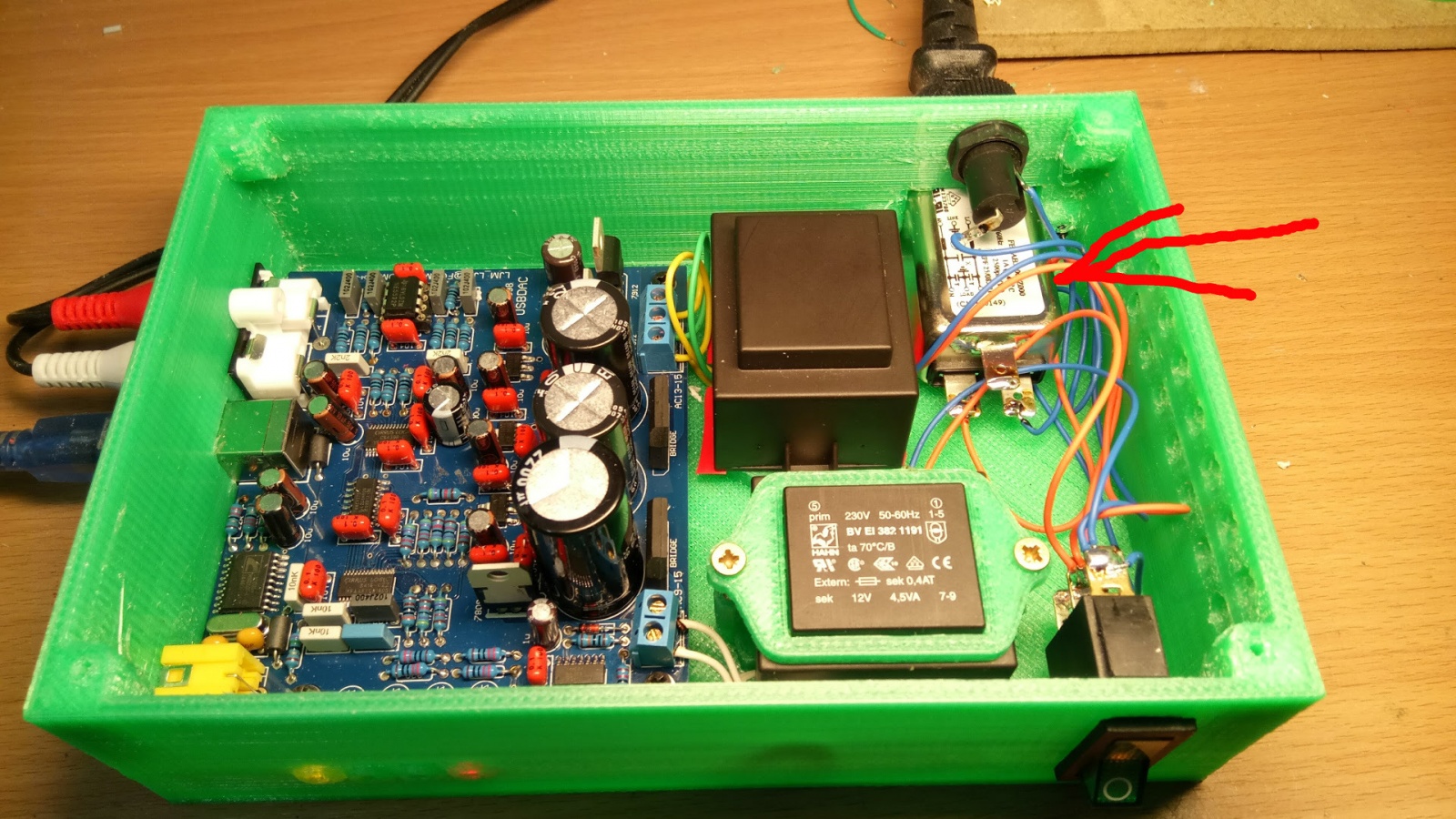

Поскольку иметь экструдер и не печатать неинтересно, я печатаю. К примеру, корпус для китайского звукового ЦАП из PETG напечатал. Зачем он мне? Лэптоп в мастерской напрочь отказывается выдавать звук через штатный разъём, материнская плата частично отмерла. Новую покупать мне жадно, да и интересно было отдельный ЦАП попробовать.

Красной стрелкой показан гармонизатор питания. Конечно, многие скажут, что этот гармонизатор питания очень похож на простой недорогой (2-3 евро в ФРГ) сетевой фильтр с индуктивностями и кондесаторами, но мы-то с вами знаем правду: только магия ценой от двух килобаксов способна обеспечить питание устройства для создания звука, достойного нежных ушек всевозможных аудиоманьяков.

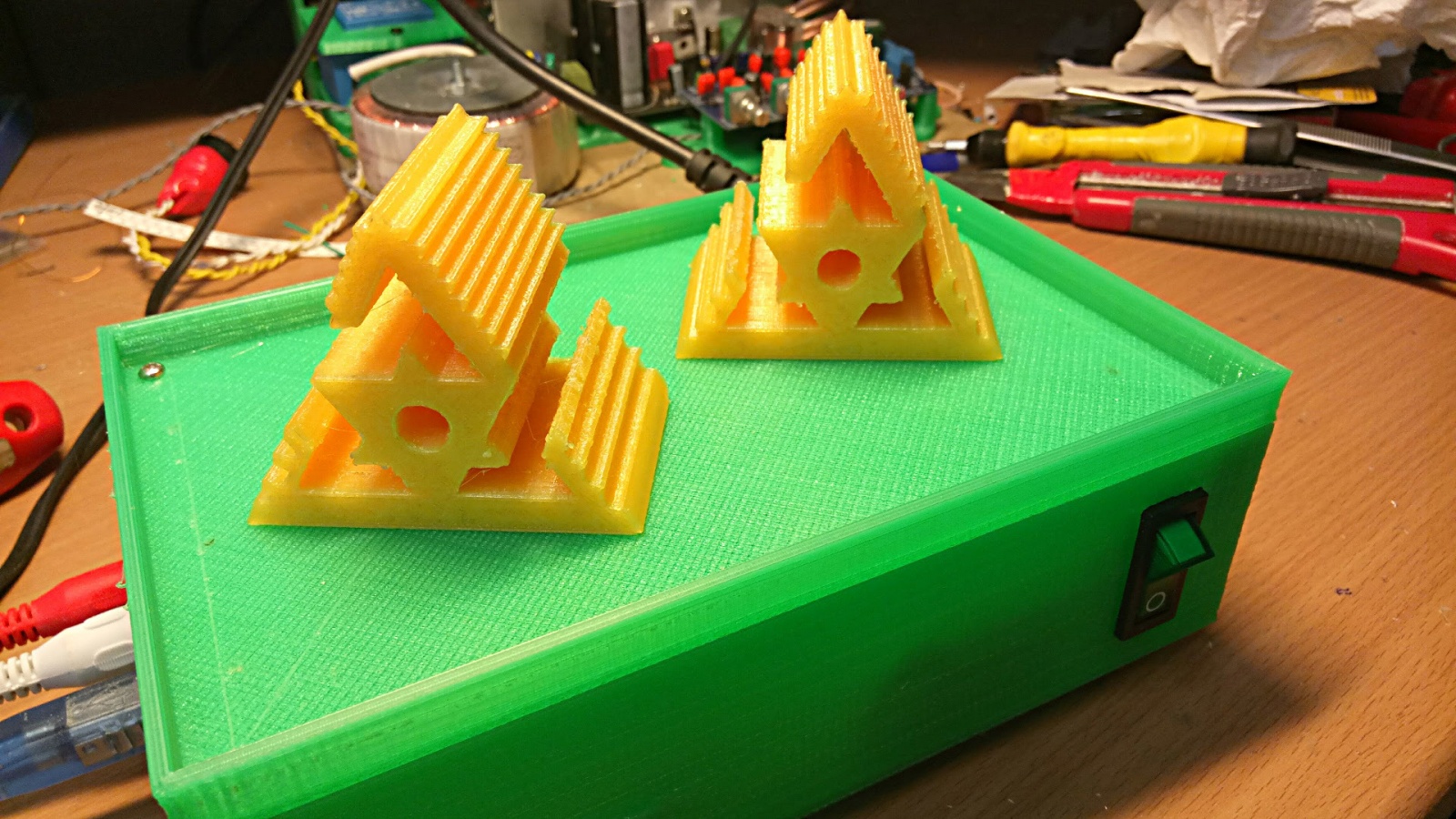

Пышные лавры разрушителей мифов не дают мне покоя, и я решился провести испытания. И не просто испытания, а испытания фрактальных диффузоров. Экструдер ни разу не заикнулся, и диффузоры вышли просто замечательные:

Жёлтый цвет намекает на золотишко и тем самым подчёркивает премиальность и элитарность продукта. Признаться, я не ожидал такого мощного эффекта: при установке диффузора на крышку ЦАП звук меняется настолько кардинально, что создаётся впечатление, что поёт другой человек. Это магия, господа. Видео подтверждает наличие эффекта:

Чтобы усилить эффект от применения диффузоров, я установил самопечатные шипы на дно корпуса. Эффект налицо: наконец — то жёстко садящиеся на стол мухи перестали создавать эффект «буханья» в колонках. Чтобы окончательно убедиться в высочайшем качестве шипов, поставим на устройство автомобиль:

Видно, что шипы с честью выдержали испытания. Конечно, автомобиль игрушечный, так ведь и шипы — то из PETG (аноптаниум было невозможно достать).

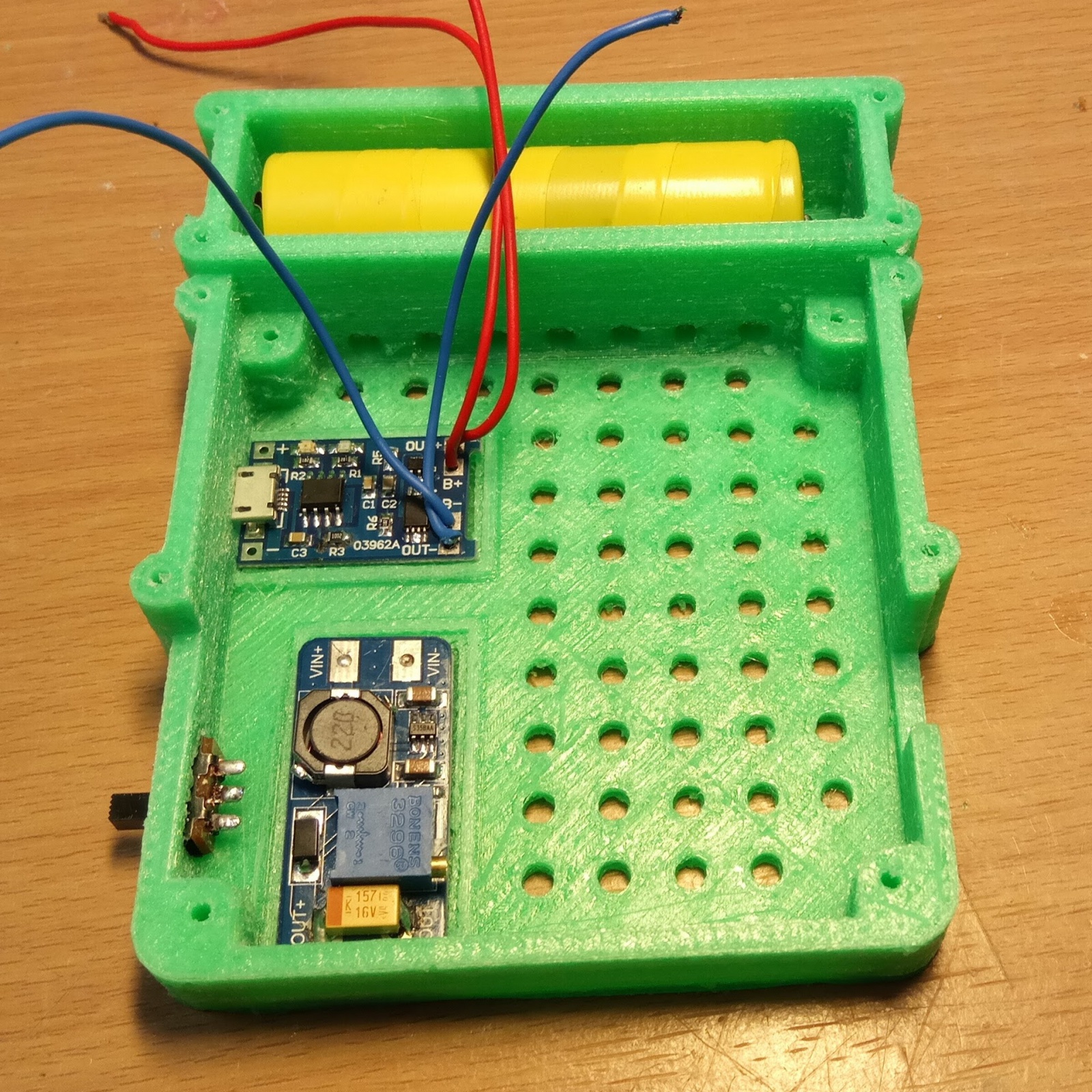

Маленький бонус для дочитавших до этого места, удобный корпус для популярного тестера GM328:

Модуль контроля заряда аккумулятора и повышающий преобразователь (тестер работает при напряжении 9В) приклеены на специально предназначенные места.

Здесь папка с 3D моделями.

Публикуется под лицензией WTFPL.

Ну, и традиционное: Have fun!

Автор: melchermax