В прошлой статье мы писали о том, как разрабатываем веб-камеру. Теперь у нас есть готовый прототип, и мы хотим поделиться с вами историей о том, как он создавался.

Прототип веб-камеры был разработан Андреем Коробовым. Для удобства дальнейшее повествование будет вестись от его имени.

Мне всегда нравились механическое искусство и старинные механизмы. В своей профессиональной деятельности я разрабатываю горно-шахтное высоковольтное оборудование, там важна простота и надежность, и нет места красоте и техническим изыскам.

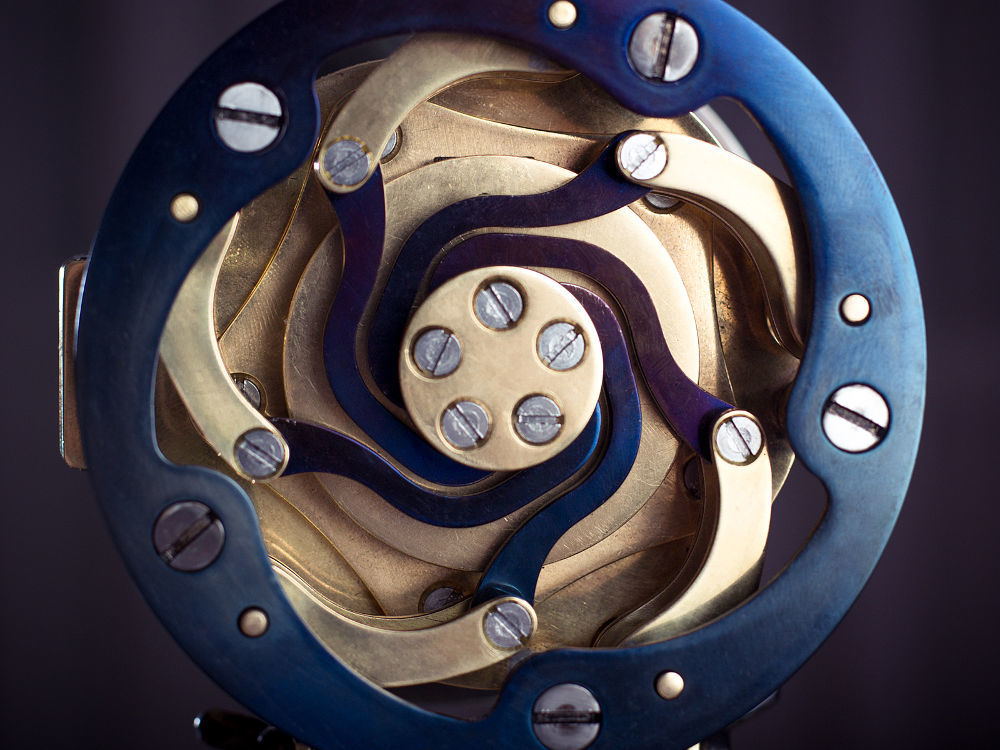

Давно хотел сделать стимпанк изделие с работающей механикой, рисовал эскизы разных механизмов и остановился на веб-камере с механическим затвором. Идея возникла из того, что распространены случаи взлома веб-камер. Поэтому обычная веб-камера может создавать дискомфорт и закрытый объектив решает эту проблему.

Решено было делать затвор с поворотными лепестками, напоминающими диафрагму. Оптимальное количество лепестков оказалась 5, так как они не упираются в оси вращения друг друга и можно уменьшить габариты.

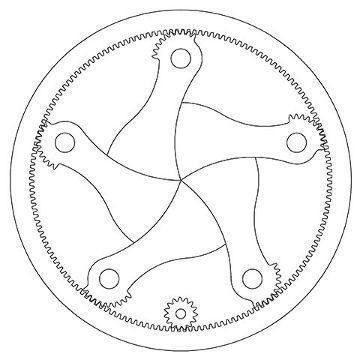

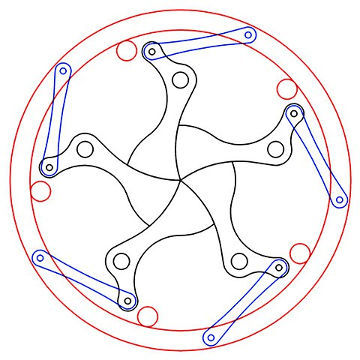

Рассматривались несколько вариантов кинематики.

Первый вариант шестерня с внутренним зацеплением.

Такой вариант не подошел, так как не уверен в работоспособности механизма при доступной мне точности.

Второй вариант с тягами к поворотному кольцу.

Здесь было сложно обеспечить надежность перемещения кольца.

Был даже вариант с цепью, но не удалось найти цепь с мелкими звеньями.

В итоге был выбран вариант с рычажным механизмом, работающим между мертвыми точками, что позволило обеспечить необходимую точность перемещения при невысокой точности ведущего звена.

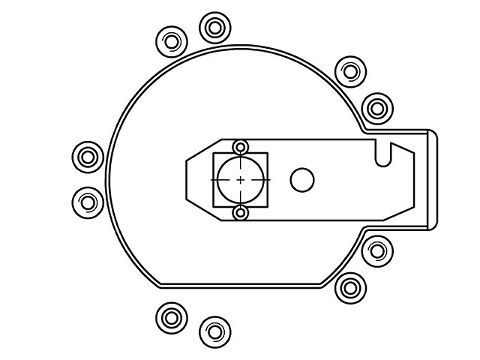

При выборе веб-камеры для работы была взята logitech c270 из-за высокого качества и надежности. Так же рассматривались более продвинутые модели, например c910, но ее вытянутая в обе стороны плата значительно увеличила бы размеры корпуса. Размеры камеры c270 так же вызвали сложности из-за не симметричного размещения объектива. Поэтому был придуман такой дизайн. В дальнейшем мы планируем использовать камеру logitech c310, которая по ряду параметров лучше c270, хотя и не намного, но зато даже по внешнему виду с более качественным объективом.

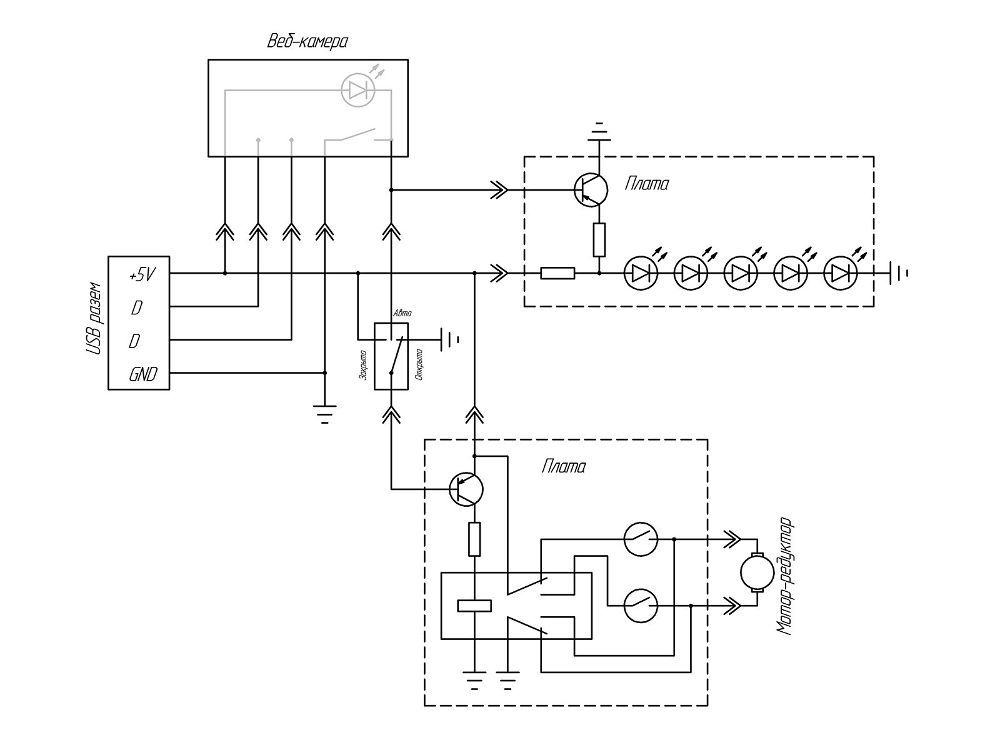

Изначальное было решено сделать автоматическое открывание и закрывание камеры при включении и выключении трансляции/записи. К светодиоду камеры был подключен транзистор, который переключал реле, управляющее моторчиком. С помощью герконов и магнита цепь размыкается, когда диск с тягами доходит до нужного положения.

В дальнейшем мы хотим добавить переключатель режима работы затвора открыть/закрыть/автоматически, как показано на схеме выше. А так же добавить отдельный транзистор для светодиодов, которые будут гореть не всегда, когда открыт затвор, а только если включена запись с камеры. Еще как дополнение рассматриваем установку ионистора для того, чтобы затвор мог закрываться, когда камера отключается от usb разъёма. Пока, что не придумали как это реализовать, возможно, кто-нибудь подскажет нам в комментариях как это можно красиво и безопасно сделать.

Заготовки для камеры из листовой латуни и стали были изготовлены лазерной резкой. С деталями из тонкой латуни и стали проблем не возникло. А края латуни толщиной 2,5 мм получились вспененными. Поэтому для производства партии планируем воспользоваться гидроабразивной резкой.

Когда мы заказывали токарную обработку валиков, стоек и ножек, мало кто хотел этим заниматься. Мы задумались о приобретении токарного станка, поискав варианты выяснили, что на данный момент из токарных настольных станков продаются только китайские модели. С б/у станками тоже не все хорошо, старые модели тв-16, тв-4 уже изношены и найти хороший вариант сложно. И мы задумались об изготовлении своего станка. Так что возможно в будущем мы напишем об этом статью.

В дальнейшем шла ручная обработка всех деталей. Необходимые отверстия развертывались разверткой для большей точности. Зенковкой были сделаны углубления для винтов с потайной головкой и прямым шлицем. Все детали были отполированы мелкой наждачной бумагой и пастой ГОИ.

Пайка производилась при помощи газовой плиты, горелки на баллон, паяльной пасты и припоя. Сложность составляла пайка дополнительных элементов при том, чтобы не отпаивались уже припаянные. Для этого применялась мокрая тряпочка.

Лепестки изначально припаивались с зазором, после чего зазор измерялся, валик устанавливался в тиски, так чтобы лепесток был с нужным зазором до упора. После чего лепесток нагревался и поворачивался до упора. В серии мы применим рычажки с регулировкой.

В серии вместо USB разъема будет microUSB и он будет располагаться на нижней части выступа.

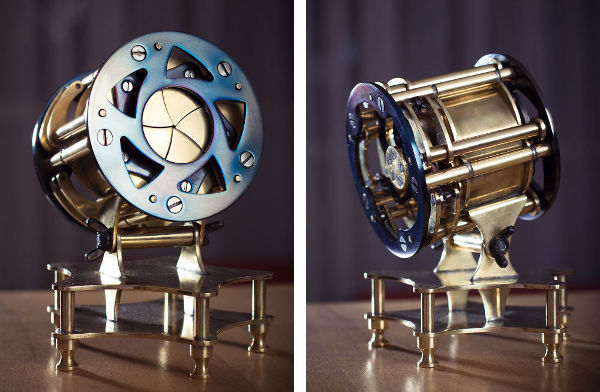

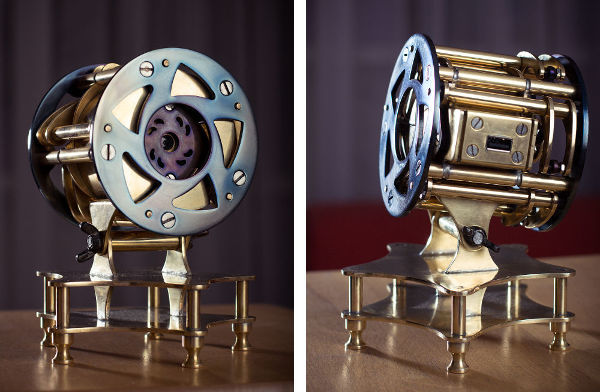

Что у нас получилось в итоге можно посмотреть на видео и фото ниже.

Автор: xRange