Все знают, что Китай это мировой лидер в производстве электроники. Мы ежедневно используем эту электронику. Но как она производится? Думаю многим было бы интересно взглянуть на эту «кухню» изнутри — как происходит «приготовление» этой электроники в действительности.

С помощью данного поста мы с вами побываем на реальной фабрике (одной из нескольких сотен в городе), которая занимается производством микро-электроники в городе Шэньчжэнь. Увидим этапы производства — на наших глаза будет происходить превращение идеи из схем и файлов — в готовую для использования плату — микрокомпьютер.

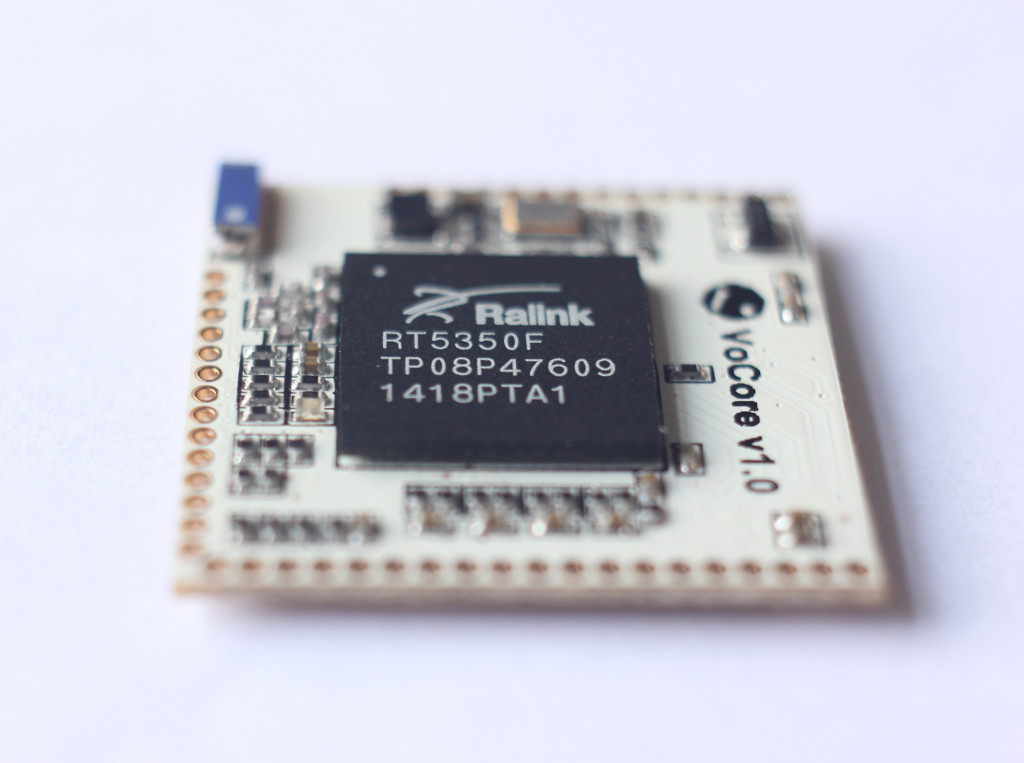

Этот микрокомпьютер — это проект VoCore, про который мы совсем недавно рассказывали — микрокомпьютер размером с монетку (25x25 мм) с Wi-Fi и Linux (OpenWRT).

Ну что ж, рабочие нас заждались, начнём.

Краткая про изготовление плат

Чтобы общаться рабочими на одном языке (то есть понимать, что они вообще делают), небольшой экскурс про производство электронных плат.

Электроника — это фактически набор компонентов (радио-)(микро-)электроники соединённых между собой проводниками. Современная электроника состоит из печатной платы — на который проведены дорожки, отверстия, посадочные места и собственно сами элементы.

Схема производства, кратко, выглядит так:

1. Изготовление печатной платы (PCB)

2. Монтаж (пайка) элементов на плату.

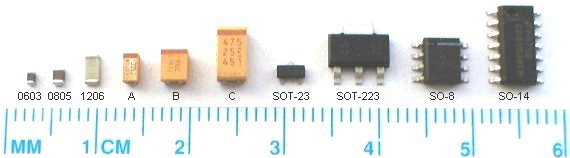

Со временем происходила миниатюризация компонентов — появилась технология поверхностного монтажа — SMT, и элементы в формате для поверхностного монтажа — SMD. Для ручной пайки — это не особая радость (хотя конечно есть специальное оборудование), но для автоматической/роботизированной сборки — это самое то.

Эти SMD компоненты продаются бобинами:

Одна такая бобина SMD содержит несколько тысяч элементов, и является эквивалентом целой коробки в обычном варианте. Конечно SMD удобен для транспортировки (малая масса), и для хранения на складе.

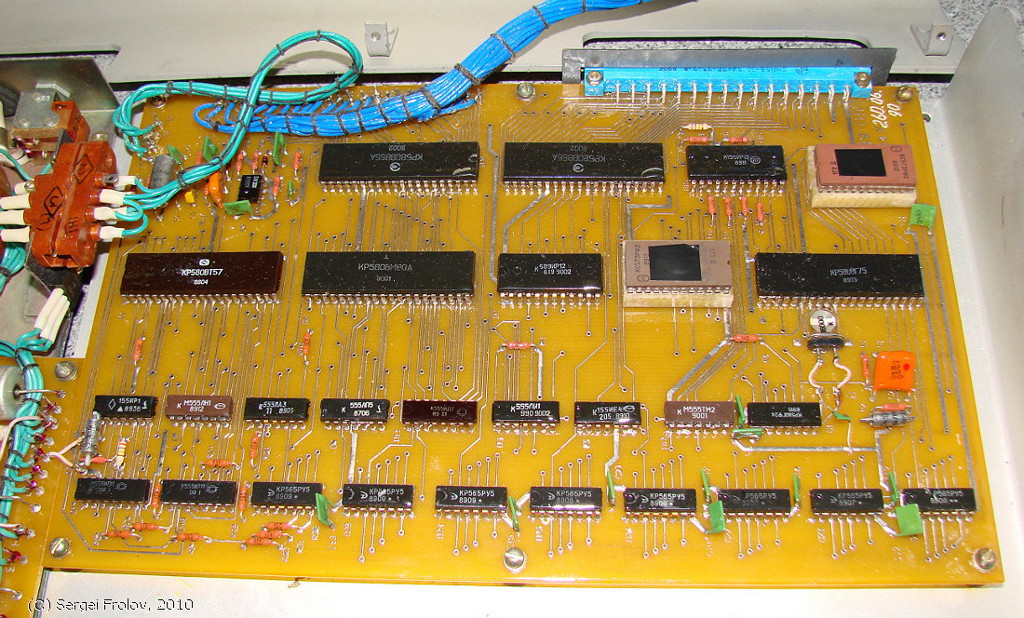

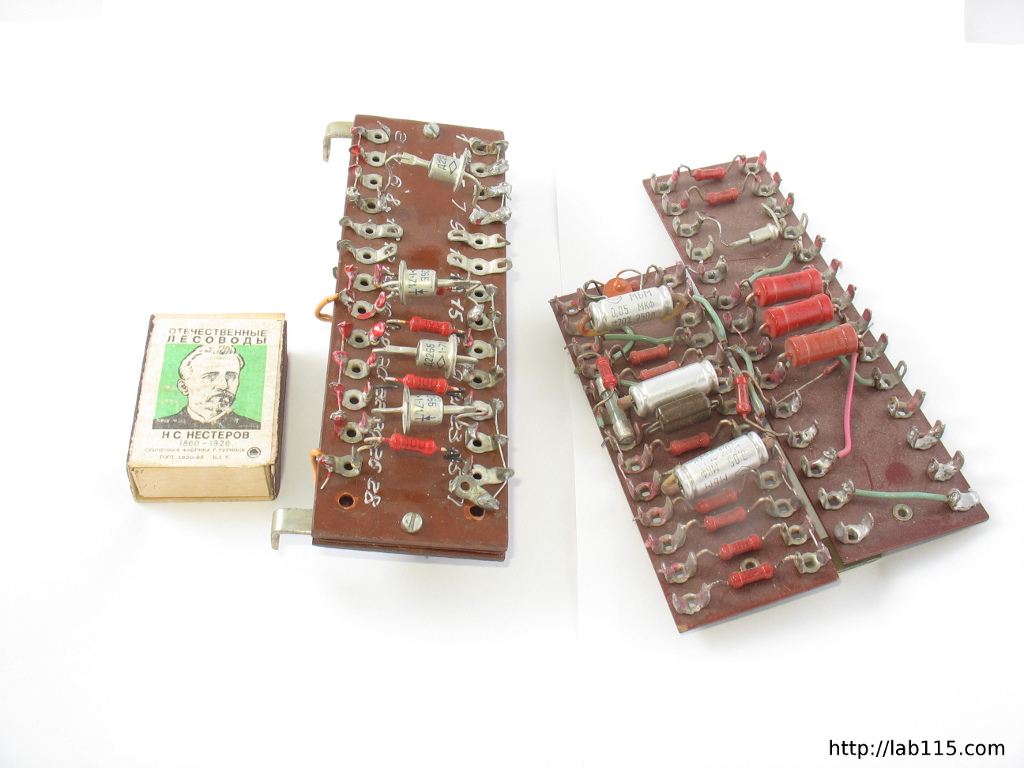

Если смотреть в прошлое, то до печатных плат, была техника Навесного монтажа, пример:

Вообще рекомендую глянуть хорошую статью История развития технологии монтажа, в которой рассмотрены основные этапы развития технологии монтажа (автор статьи — участник/куратор нашего хакспейса spiritus_sancti).

Проект VoCore

Напомню, что на краудфандинговом сервисе indiegogo с мая по июнь 2014, проходила кампания на сбор средств на проект VoCore — кампания успешно завершилась (почти 3000 вкладчиков), и VoCore сейчас вышел в релизную версию — и начинается этап производства и высылки вкладчикам.

Вот как раз свидетелями производства этих VoCore мы с вами и будем.

Производство

Полный цикл изготовления включает следующие этапы (мы рассматриваем SMD технологию производства, то есть поверхностного монтажа):

1. Изготовление печатной платы (PCB)

2. Закупка всех необходимых компонентов (BOM)

3. Изготовление трафарета для паяльной пасты (маски)

4. Нанесение пасты через трафарет на печатную плату

5. Установка компонентов

6. Печка (для плавки пасты)

7. Контроль

Сама фабрика представляет собой большое помещение с набором разнообразного оборудования необходимого для выполнения одного из этапов в технологическом цикле производства.

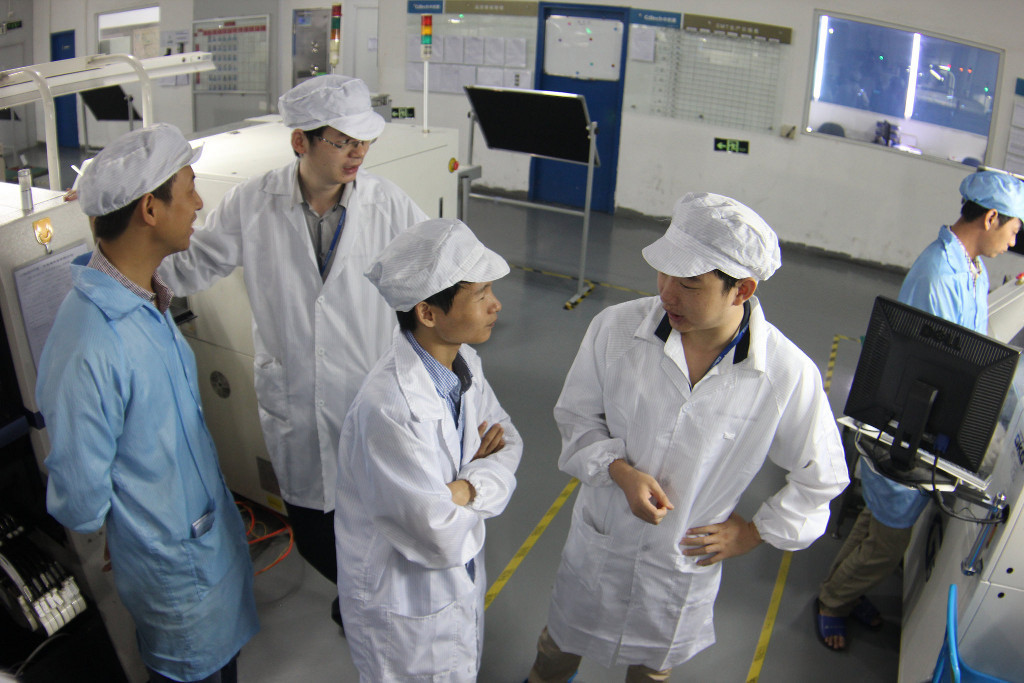

Начало обычного рабочего дня в Шэньчжэне — рабочие приходят на фабрику

Хорошо, когда рабочий день начинается с улыбки :)

Небольшое рабочее совещание

Кстати, в белом халате справа — это Wu Tong — один из участников проекта VoCore (основателем же является Qin Wei — Vonger).

Изготовление платы

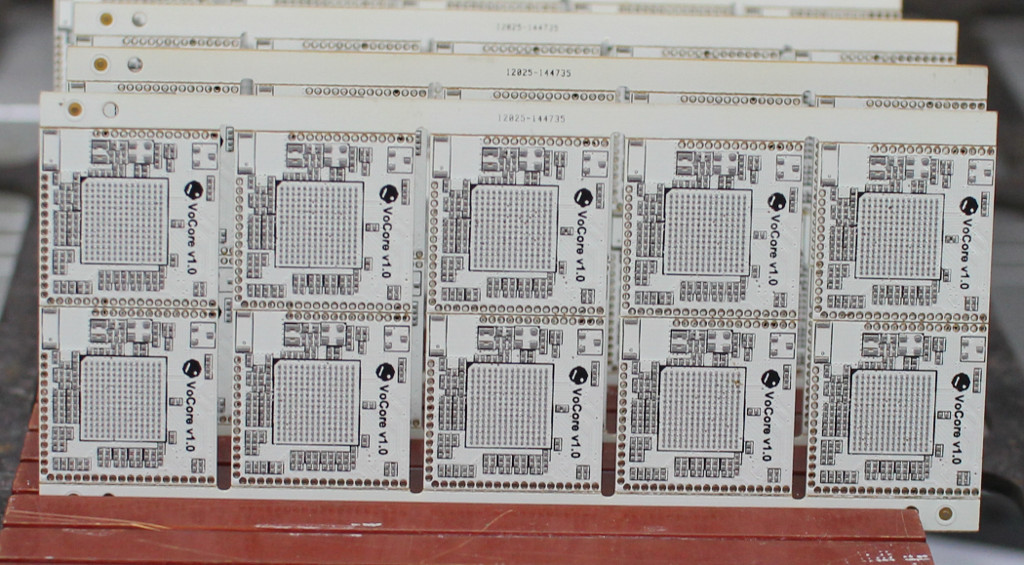

Первым этапом должно быть изготовление печатной платы, но в нашем примере — платы PCB уже были произведены.

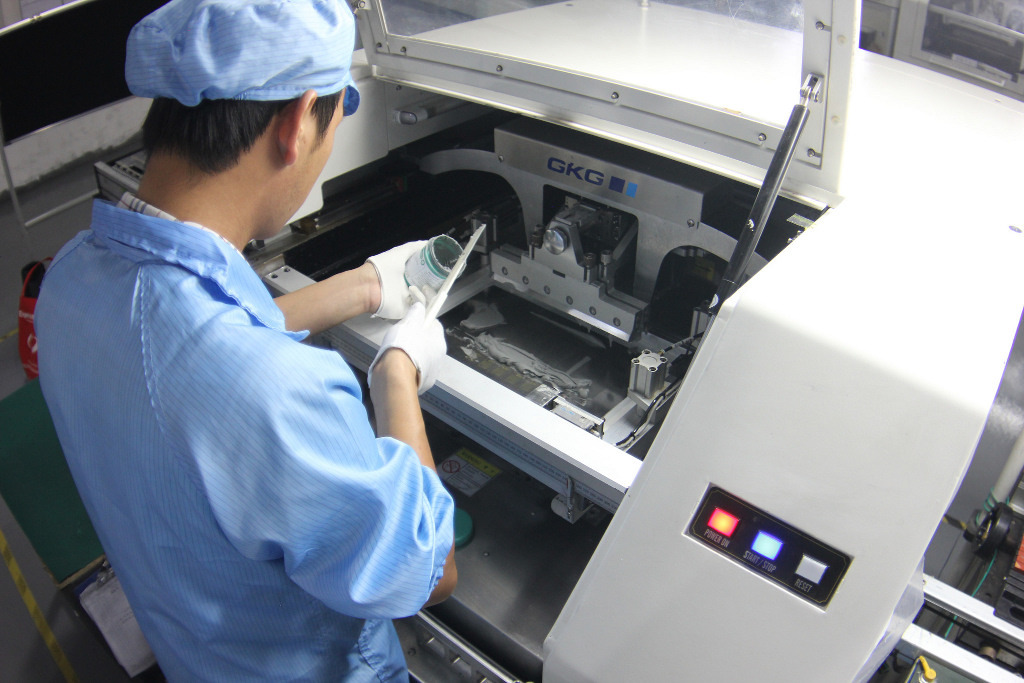

Нанесение паяльной пасты

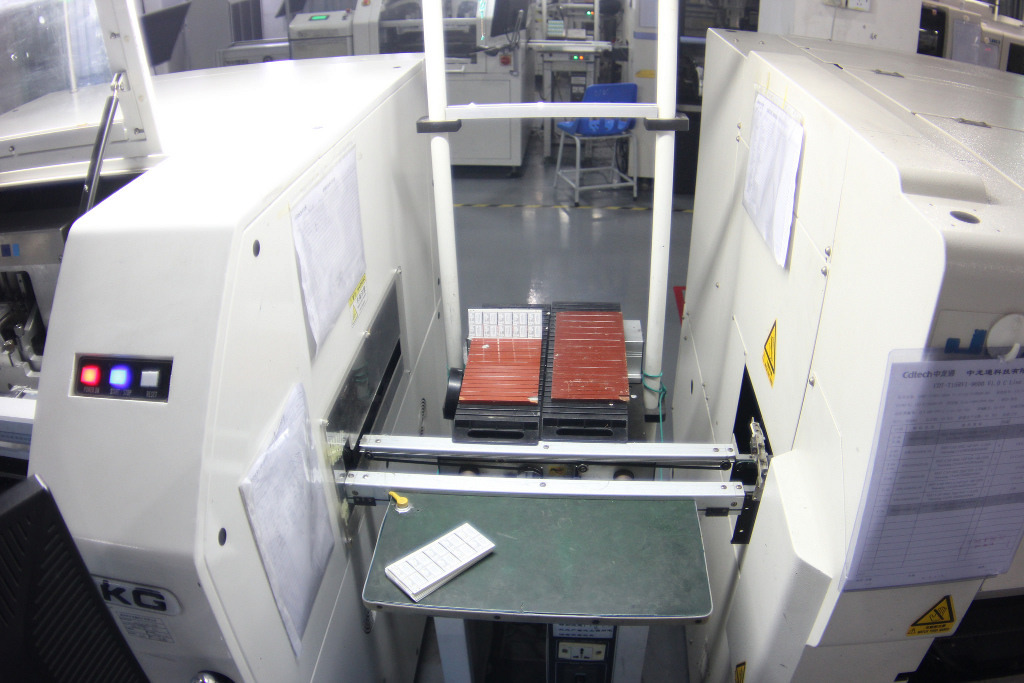

Знакомьтесь — это GKG G5 — автоматический трафаретный принтер. Его задача нанести паяльную пасту через трафарет (в котором соотв. отверстия) на контактные площадки печатной платы.

Паяльная паста — это то с помощью чего компоненты в конечном итоге будут припаяны к плате. В ещё состав входят — припой, флюс и вещества для обеспечения клейкости. В случае поверхностного монтажа — паяльная паста нанесённая на контакты на плате — обеспечивает приклеивание SMD компонентов к плате, а после нагрева — смолы (флюс, клеевые компоненты) улетучиваются (выполнив свою задачу), припой плавится — смачивает контакты компонента и платы — и застывая осуществляет контактное соединение и крепление компонента на плате.

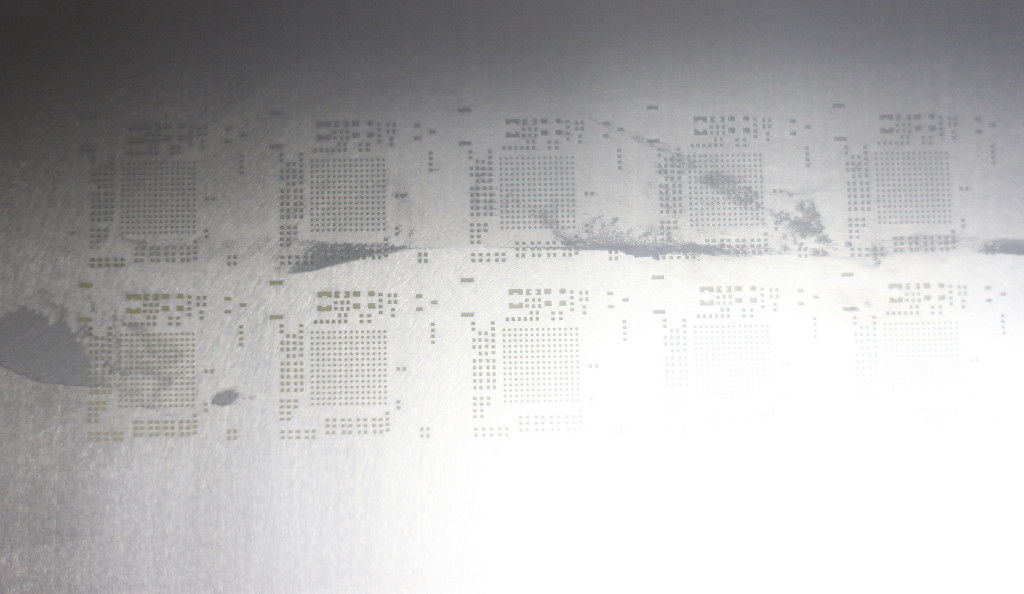

Для того, чтобы паста попала именно на контактные площадки — предварительно изготавливается трафарет (на фото вверху — рабочий наносит печатную пасту на трафарет).

Распределение пасты на трафарете

Вот, что получилось (внизу находится наша печатная плата, с 10-ю платами VoCore — два ряда по пять):

Толщина трафарета — доли миллиметра (именно такой высоты и будет паста на контактных площадках, после снятия печатной платы от трафарета).

И забегая вперёд (когда будет печка) — можно посмотреть это видео (29 секунд), чтобы понять как происходит превращение этой «паяльной пасты» — в припой.

После автоматического нанесения пасты — из трафаретного принтера печатная плата (со свеже нанесённой пастой на контакты) выходит, и по конвейеру переходит в соседний аппарат (слева на право):

А справа у нас самое интересное — робот по поверхностному монтажу.

Автоматический монтаж компонентов

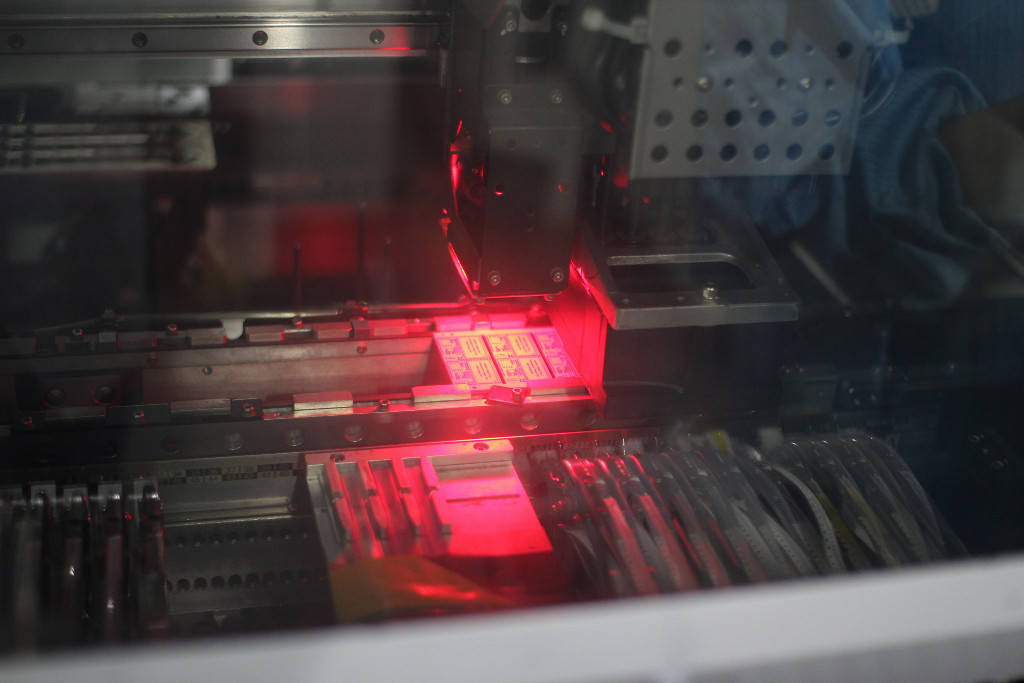

Ну что, вот и самый интересный этап — когда роботизированная система расставляет компоненты (иногда размером меньше миллиметра) — по плате, на контактные площадки (на которых уже находится печатная паста) — и компоненты приклеиваются к площадкам на пасту.

Знакомьтесь на фото (вверху слева) — автомат установки компонентов поверхностного монтажа. По салазкам в него подается плата, на которую роботизированная система устанавливает SMD компоненты, с бобин-лент. Кстати такие автоматы установлены конвейером один за другим — если количество компонентов большое — тогда они устанавливаются на следующем (из его бобин).

На фото вверху — система производит позиционирование согласно плате.

В зону работу робота — идут «телеграфные ленты» — на этих лентах размещены компоненты которые размещаются на плате.

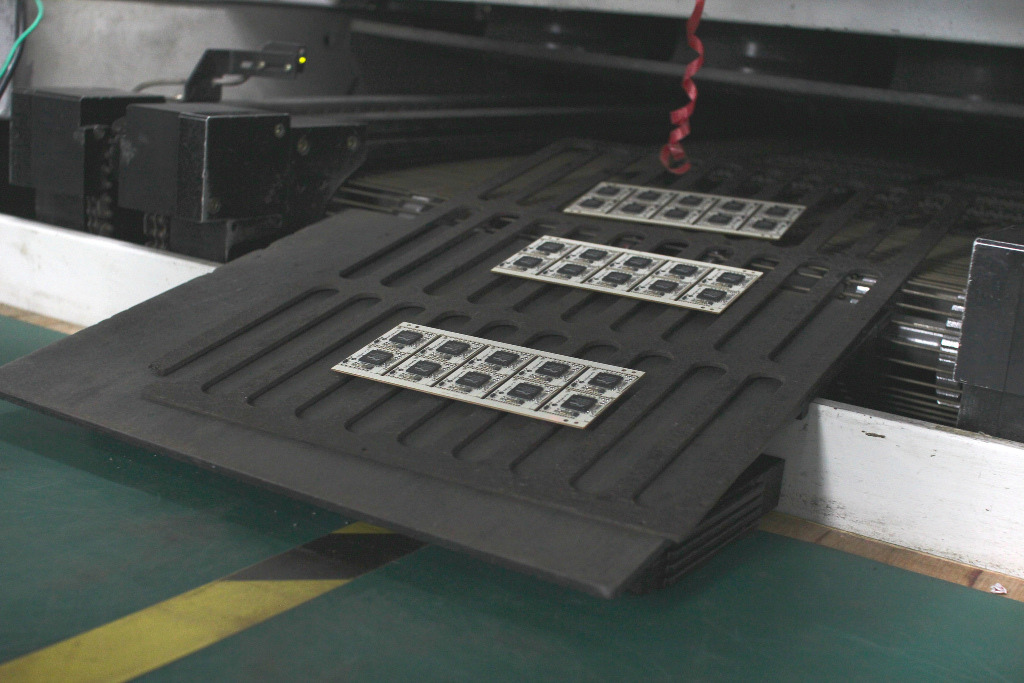

После расстановки элементов на плате, следующий этап — печка.

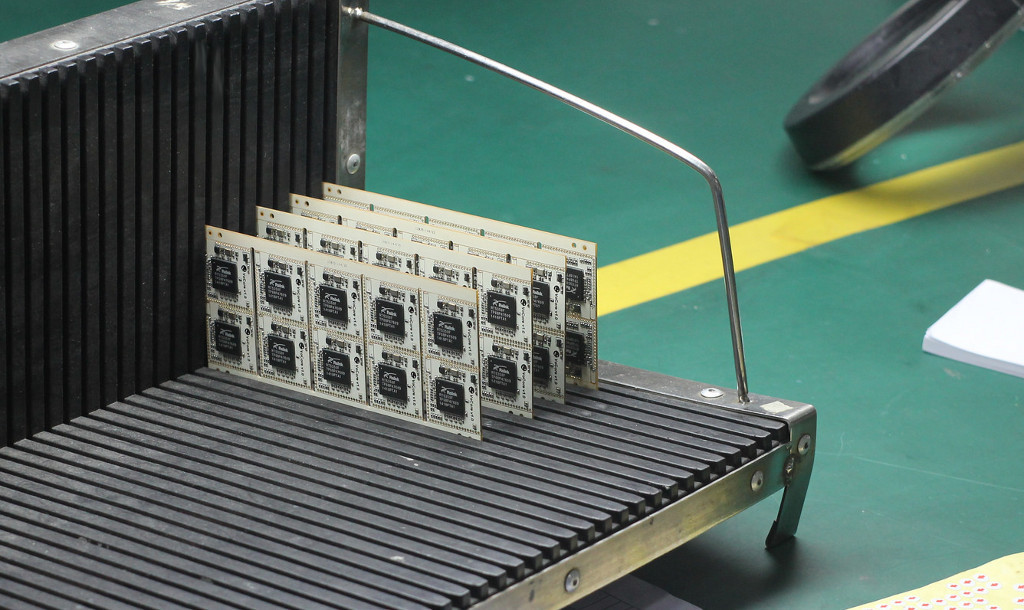

Готовые для печи:

Печка

Вот мы и подошли к окончательному процессу — знакомьтесь — это JT NS-800 reflow oven — по нашему печь оплавления паяльной пасты. В неё по конвейеру подаётся плата с установленными компонентами на ней и необходимо обеспечить температуру для плавки паяльной пасты.

[обращаем внимание на стойку картриджей с бобинами SMD компонентов]

Вот и наш свежеиспеченный хлеб наша готовая плата

После печки платы попадают в руки китайских девушек для сортировки

Контроль

По окончанию производства — происходит визуальный контроль каждой платы. Обратим внимание на антистатический браслет — без этого с микроэлектроникой на производстве лучше не работать.

Готовый результат

Вот и результат всего процесса! За 3 часа была изготовлена партия из 200 штук VoCore (20 планок).

Всё вместе

А теперь можно объединить всё вместе. На самом деле весь процесс проходит по одной линии, начиная от трафаретного принтера с печатной пастой, далее несколько роботов поверхностного монтажа, и заканчивая печкой и контролем.

Вот объединенное фото, и стрелкой показано направление процесса:

Анкета, конкурс

Напомним, что у нас есть идея заказать изготовление VoCore на фабрике (возможно этой же самой) — для небольшой партии для России — в связи с этим — если вам интересен микрокомпьютер — то отметьтесь в нашей анкете.

Так же если у вас есть интересный проект на базе OpenWRT — то вы можете поучаствовать в конкурсе и получить уже сейчас VoCore для вашего проекта бесплатно — условия и сроки конкурса указаны в конце статьи (10.10 ещё будем принимать заявки).

Благодарности

В очередной раз, спасибо targence за предоставленные фотографии.

Автор: nemilya