Как показать инвесторам красивый робот? Разработать красивый корпус. Как это сделать, пока нет инвестиций? Я постарался кратко описать свой путь. Мы разрабатываем робота для сбора мячей для гольфа на driving range. Без красивого корпуса очень сложно объяснить как робот будет выглядеть. В этой статье я расскажу как за 24000 руб. получить корпус 1000мм x 800мм x 250мм, а так же о том какие грабли мы собрали по дороге. Возможно, это поможет Вам избежать наших ошибок.

Введение

Первый вариант корпуса мы изготовили из стекломата и эпоксидной смолы, это дало возможность оценить общие габариты и внешний вид в натуре. После внесения правок в модель мы начали поиск возможных бюджетных технологий изготовления корпуса.

Корпус можно изготовить литьем под давлением, но стоимость изготовления пресс-форм является огромным барьером для стартапа. Поэтому для изготовления верхней части было принято решение использовать термо-вакуумную формовку.

Вакуумная формовка изделий возможна на недорогом оборудовании и требуется небольших первоначальных вложений.

Подготовка модели. Первая ошибка

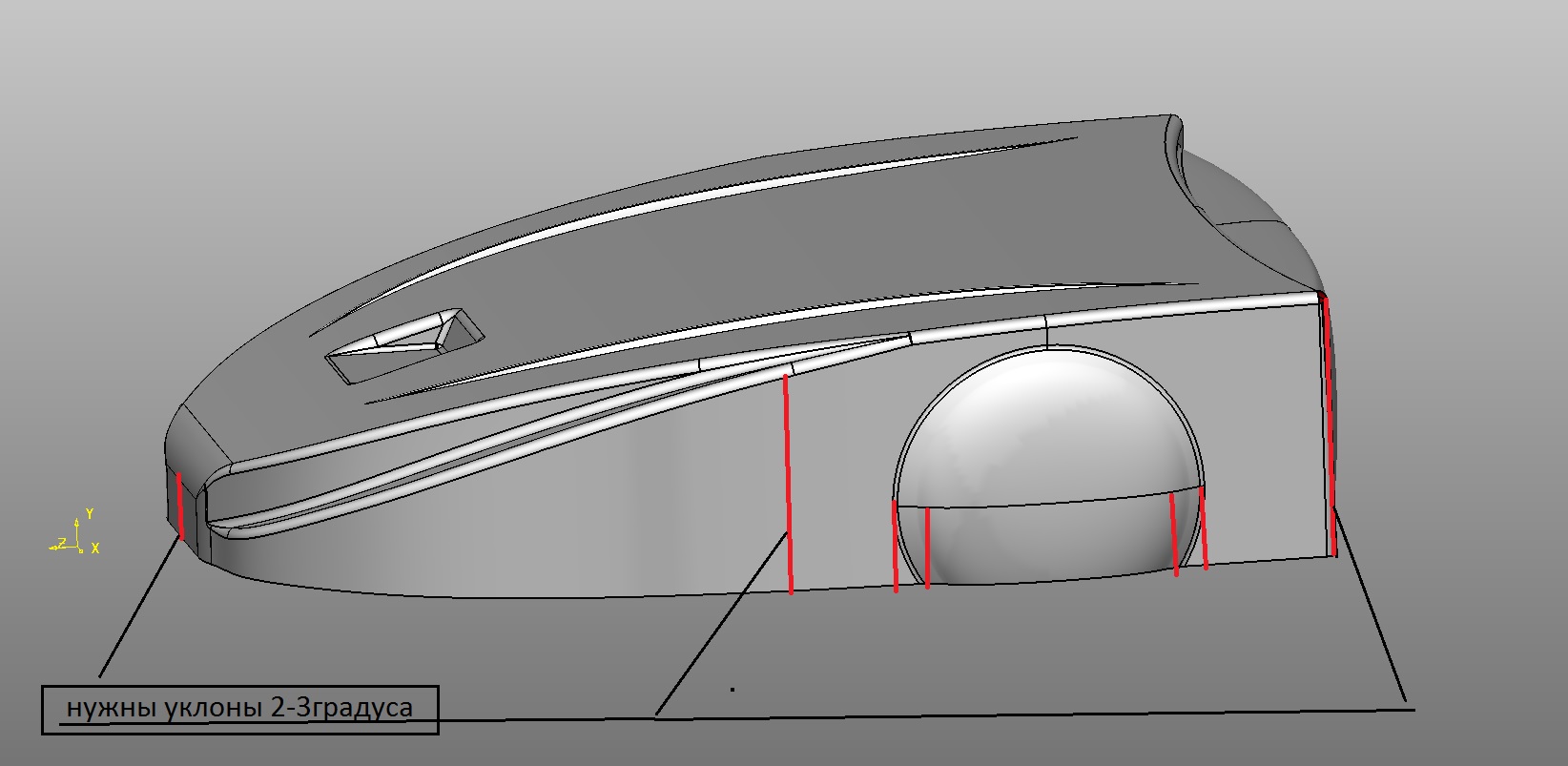

В модели должны отсутствовать отрицательные углы, т.е. все скосы и торцы должны иметь углы более 90 градусов. Боковые поверхности должны иметь хотя-бы минимальный уклон в 2-3 градуса, чтобы модель легко снималась с матрицы. Матрицу необходимо делать выше, т.к. в углах примыкания к столу воздух до конца невозможно убрать, это даст плавный загиб к столу. Нижнюю часть лучше срезать. На сколько делать выше зависит от толщины листа, мощности оборудования и того насколько сильно Вы будете разогревать полимерный материал.

Фрезеровка матрицы. Вторая ошибка

Первым делом, когда у Вас есть модель необходимо подготовить матрицу. На форумах я читал об использовании ДСП, но на практике чаще всего используют МДФ. Формы, которые требуют большую точность и рассчитаны на получение большего количества копий изготавливают из алюминия.

Наша вторая ошибка была в выборе подрядчика для фрезерования модели. Так как наша модель 1000мм x 800мм x 250мм., необходимо было сразу искать подрядчика с соответствующим рабочим полем станка ЧПУ. Мы же поверили в то, что можно без проблем собрать матрицу из 12 частей.

Потеряв время и деньги мы нашли другого подрядчика, который сделал матрицу из двух частей.

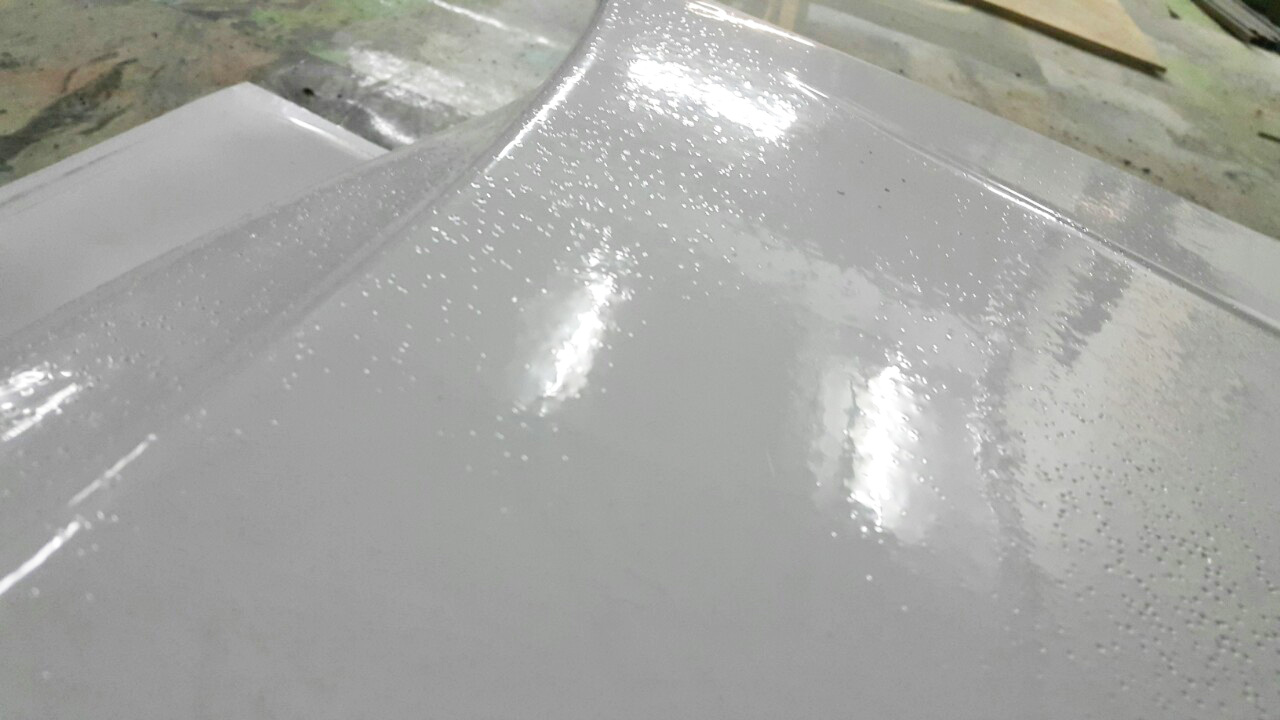

После фрезеровки МДФ полученные части необходимо склеить, отшкурить и покрыть слоем эпоксидной смолы для создания защитного слоя.

Вакуумная формовка. Третья, четвертая ошибка

Когда у Вас готова матрица можно приступать к процессу формовки. Мы решили сами сделать формовочный стол. Казалось бы, ничего сложного: стол необходимого размера с технологическими отверстиями для отведения воздуха, вакуумный насос, инфракрасные лампы. Под размеры модели заранее была сделана рама.

Фото нашего «станка» не сделали, но выглядело это примерно так. Сказалось отсутствие опыта. Качественного изделия не получилось.

Наша четвертая ошибка была в том, что мы слишком рано купили листы АБС-пластика. Пока мы ждали модель, пластик абсорбировал влагу из воздуха. Из-за этого при формовании появились артефакты в виде пузырей, пришлось купить новые листы АБС.

И как иногда бывает, под конец наших мучений мы нашли знакомых, которые оказывают полный цикл услуг по подготовке модели и термо-вакуумной формовке. Находятся они в Нижнем Новгороде, но предложили помочь за очень адекватные деньги. В итоге процесс формовки мы полностью отдали на аутсорс.

Основной процесс формовки:

- Фиксация матрицы на вакуумном столе;

- Фиксация листа материала в раме. Важна фиксация листа по периметру, чтобы избежать деформации при нагреве;

- Нагрев полимерного материала. Важен равномерный прогрев всего листа, обычно используются инфракрасные излучатели или кварцевые лампы;

- Предварительная растяжка листа. Либо под собственным весом, либо воздухом;

- Вдавливание листа на матрицу;

- Откачка воздуха между листом и заготовкой;

- Охлаждение материала; Очень важный этап для избежания деформации изделия.

- Извлечение матрицы;

- Доработка изделия.

Видео процесса

Результат

Основные формируемые материалы

Мы выбрали лист АБС 4мм толщиной из-за доступности, это дает при вытягивании боковые стенки в 2мм, что вполне нам подходит. Вообще же есть огромное количество материалов.

Информация из Википедии

| Полимерный материал | Обозначение по ISO |

|---|---|

| Стандартный полистирол | PS |

| Ударопрочный полистирол | SB, HIPS |

| Блок-сополимер стирол-бутадиен-стирол | SBS |

| Лист из ориентированного полистирола | OPS, BOPS |

| Лист из вспененного полистирола | EPS, XPS |

| Сополимер стирола с акрилонитрилом | SAN |

| Сополимер акрилонитрила, полибутадиена и стирола (АБС-пластик) | ABS |

| Сополимер акрилового эфира, стирола и акрилонитрила | ASA |

| Непластифицированный поливинилхлорид | PVC-U |

| Пластифицированный поливинилхлорид | PVC-P |

| Лист из вспененного поливинилхлорида | EPVC |

| Полиэтилен высокой плотности | HDPE |

| Полиэтилен низкой плотности | LDPE |

| Лист из вспененного полиэтилена | EPE |

| Полипропилен | PP |

| Лист из вспененного полипропилена | EPP |

| Полиметилметакрилат | PMMA |

| Полиоксиметилен, полиацеталь | POM |

| Поликарбонат | PC |

| Лист из вспененного поликарбоната | EPC |

| Полиэфиркарбонат | PEC |

| Полифениленовый эфир | PPE |

| Полиамид | PA |

| Полиэтилентерефталат | PET |

| ПЭТ, практически некристаллический | |

| ПЭТ, аморфный | |

| ПЭТ, частично кристаллический (с нуклеацией) лист из ориентированного полиэтилентерефталата | (OPET) |

| Лист из вспененного полиэтилентерефталата | EPET |

| Полисульфон | PSU |

| Полиэфирсульфон | PES |

| Полифениленсульфид | PPS |

| Сополимер акрилонитрила/метакрилата/бутадиена | A/MMA/B |

| Ацетат целлюлозы | CA |

| Ацетобутират целлюлозы | CAB |

| Диацетат целлюлозы | (CdA) |

| Полиэфиримид | PEI |

| Термопластичные эластомеры (термоэластопласты) | TPE |

| Термопластичный полиолефиновый эластомер | TPO |

Видео, которого явно недостаточно для презентации проекта. Нужен MVP с реальным корпусом.

Вывод

Термо-вакуумная формовка это отличный способ изготовления корпуса для прототипов, MVP и мелкой серии. После тестирования нового корпуса скорее всего в постараемся в существующую матрицу внести необходимые изменения и ее же использовать для изготовления мелкой серии.

Спасибо за внимание!

P.S: В проекте участвуют 6 человек с Хабра. Мы разрабатываем три варианта софта (в том числе и на Ardupilot и начинаем версию на ROS), изготовили плату-шильд для малины, два варианта корпуса, у нас три прототипа и грандиозные планы. Этого робота не было бы, если бы не Habr.

Автор: Вячеслав Голицын