До начала работ я подробно изучал конструкции подобных станков, просматривал статьи и видео на эту тему. Одно время размышлял о покупке, но решил все таки изготовить устройство самостоятельно. Цели ставил следующие: с одной стороны — получить станок для шлифовки небольших деталей из мягких материалов (дерево, текстолит, фанера); с другой – поучиться разрабатывать и проектировать подобные изделия (практический опыт в конструировании).

Этапы разработки

Я бы выделил четыре этапа в моей работе над этим станком:

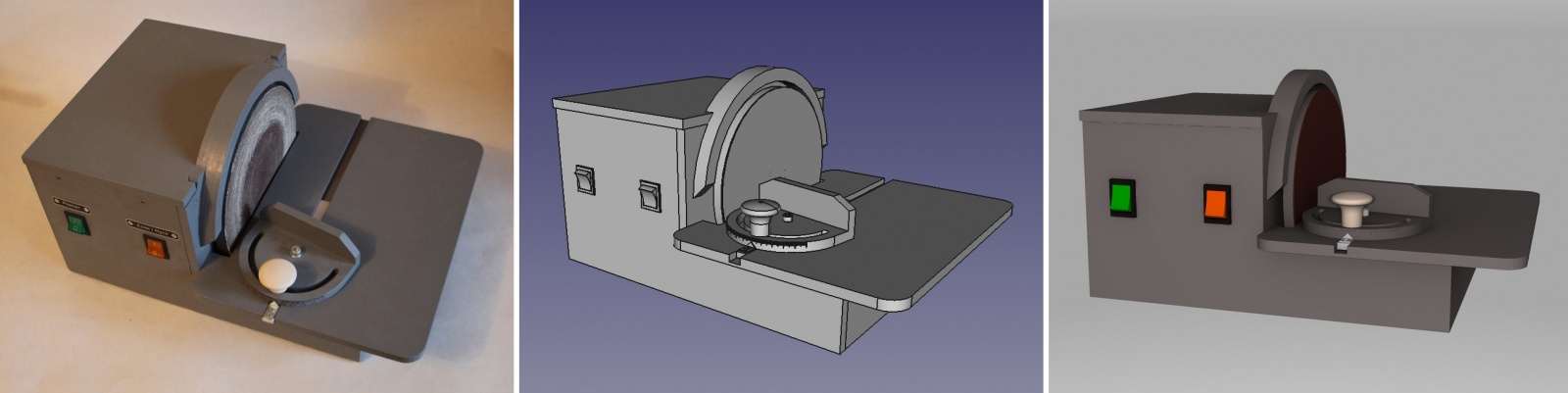

- Сборка первой модели, прототипа. Тогда я думал, что делаю окончательную версию, «с первого раза». Чертилось все от руки, собиралось – «по месту», с подгонкой напильником. Результат получился некрасивым, громоздким, неудобным в работе.

- Доработка и корректировка. Вторая модель. На основе первоначальных чертежей, исходя из опыта тестовой эксплуатации, с корректировкой дизайна была собрана вторая версия станка. Она и представлена на фотографиях и описана в текущем обзоре.

- Улучшение и модернизация. Была доделана полезная опция: угловой упор. Доработка хорошо легла, пришлась к месту, органично соединилась с самим телом станка.

- Создание параметрической модели станка в CAD программе. По идее, этот этап должен быть первым, но он стал последним, так как изначально не было понимания и опыта в этом вопросе.

Характеристики станка

- масса: 8,5 кг

- габаритные размеры (ДхШхВ): 460х270х240 мм

- мощность двигателя: 180 Вт (50 Гц, 220 В)

- угловая скорость (на краю диска) — 14-15 м/с

- реверсирование направления вращения шлифовального диска

- быстрая смена наждачного круга на диске

- угол наклона стола фиксированный (90 градусов)

- реализована возможность пылеудаления (диаметр входного отверстия — 40мм)

Характеристики углового упора

- длина упорной площадки 120 мм

- диапазон регулировок (по шкале) ± 60 градусов

«Долгострой»

На все этапы: воплощение идей и задумок, доработки у меня ушло около четырех лет жизни (имеется в виду календарные годы — между этапами были перерывы, внешние обстоятельства, иные проекты и т.п.).

Когда я раньше читал о том, что личные технические проекты могут длиться несколько лет, то меня это приводило в удивление. Мне казалось, что чего так долго тянуть? Придумал, начертил, собрал все вместе за пару месяцев – финиш. Но, поработав над новым и сложным (для меня) проектом самостоятельно, я начинаю понимать почему происходит именно так: отвлекаешься на что-то другое, ищешь «хорошее» решение, долго изучаешь аналоги, ждешь доставки комплектующих, проектируешь все детально (попутно осваивая новые знания и технологии) и т.п.

Иногда, уже в ходе реализации текущего проекта, приходят идеи о модернизации и улучшении, которые очевидны, но не стыкуются с уже имеющейся конструкцией. В общем, добро пожаловать в сферу управления проектами и выпуском релиза продукта.

Конструкция

Общая схема сложилась в голове достаточно быстро. Изначально чертежей я не делал (только заказал переходной фланец на вал двигателя), собирал и подгонял детали «по месту». Потом уже (во время доработок и модернизаций) – присматривался к каждой детали, её форме месту, размерам, способам изготовления, установке и замене. Не все задумки удалось реализовать, но в целом – конструкция работоспособна и пригодна к использованию.

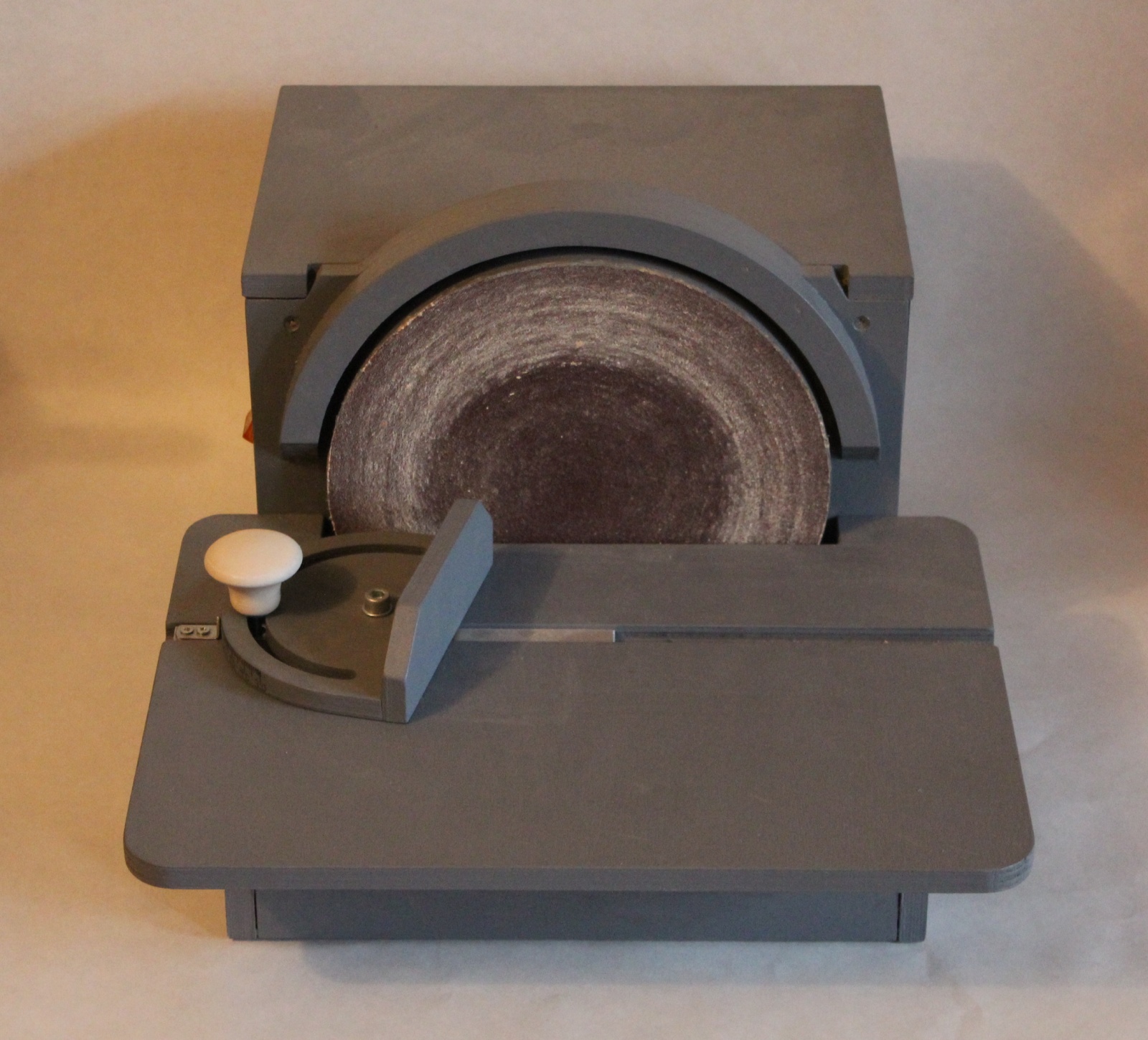

Крышка над двигателем сделана съемной, чтобы дать доступ к внутреннему пространству: проводке, конденсаторам и т.п. Предусмотрены резиновые ножки, чтобы станок не «ездил» по столу по время работы. Стол съемный, нерегулируемый; имеет фиксированный угол установки 90 градусов (наклон стола относительно шлифовального диска не предусмотрен).

Мощности имеющегося двигателя полностью хватает для хоббийных нужд (даже с небольшим запасом). Съем на дереве приличный, даже если площадь контакта велика. Конечно, если очень сильно прижимать заготовку к диску – вращение двигателя будет замедляться.

Сборка

Сборку делал при помощи клея — это быстрый и надежный способ соединения фанерных деталей. Использовал клей ПВА (класс водостойкости — D2). Основой конструкции стали два бруска 40х50 мм на них приклеилась опорная площадка для двигателя и крепеж стола. Сверху крепился защитно-силовой каркас из фанеры толщиной 10 мм.

Пылеудаление

Пылеудаление присутствует как опция. Щели в объеме под рабочим столом я постарался максимально ликвидировать (чтобы эффективней высасывалась пыль). Шлифовать без пылеудаления не очень хорошо для здоровья работника и чистоты в помещении. На противоположной от кнопок стороне корпуса, под столом есть в корпусе. Через стандартный сантехнический переходник 40/32 можно подключить шланг бытового пылесоса. Испытания показали, что с работающей системой пылеудаления можно шлифовать даже в квартире. Практически все мелкие опилки всасываются, ничего не разлетается (главное, правильно выбрать направление вращения диска и расположить заготовку в нужном месте).

Шлифовальный диск

Диаметр диска: 200 мм. Такой размер выбран не случайно, это ширина стандартной наждачной бумаги в рулонах, которая продается на любом рынке. Можно купить отрезок любой зернистости и вырезать нужное количество сменных дисков. Сам круг сделан из фанеры. К фланцу он привинчен шестью болтами М6. После установки круг проточен стамеской по месту (для обеспечения плоскостности). Скорость шлифования (на краю диска) получается в районе 14-15 м./с. что вполне достаточно для работы по дереву. Наждачный круг закреплен на двусторонний скотч. Пробовал менять наждачную бумагу – делается это легко и быстро, крепление прочное.

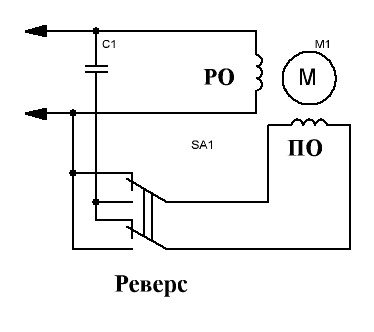

Электрика

Никакого «колхоза» и скруток: все электрические соединения выполнены на клеммах, зажимах или пайкой. Реализована корректная схема реверса однофазного двигателя (а не через смену рабочей и пусковой обмотки, как показано на одном видео на YouTube). Привожу принципиальную схему электрики, подключения двигателя.

Покраска

По поводу покраски и шпаклевки я изучал опыт тех мастеров, которые реставрируют металлические станки (но там в основном эпоксидные шпаклевки применяются). У меня же не было подсобного помещения для работы – я выбирал краску, которой можно красить в жилом помещении, безопасную с экологической точки зрения. Остановился на водоэмульсионной акриловой краске. Пигмент подбирал и размешивал отдельно (краска изначально белая).

При наличии мастерской я бы сейчас более ответственно подошел бы к обработке и покраске корпуса: заделал бы все щели и дефекты фанеры шпаклевкой, прошлифовал бы все более тщательно, покрасил в несколько слоев. Если нанести несколько слоев шпаклевки или краски (с промежуточной шлифовкой и заделкой всех неровностей и недостатков фанеры) – получим очень ровную и гладкую поверхность. При должном старании можно даже не понять что это за материал (будет похоже на пластик, металл).

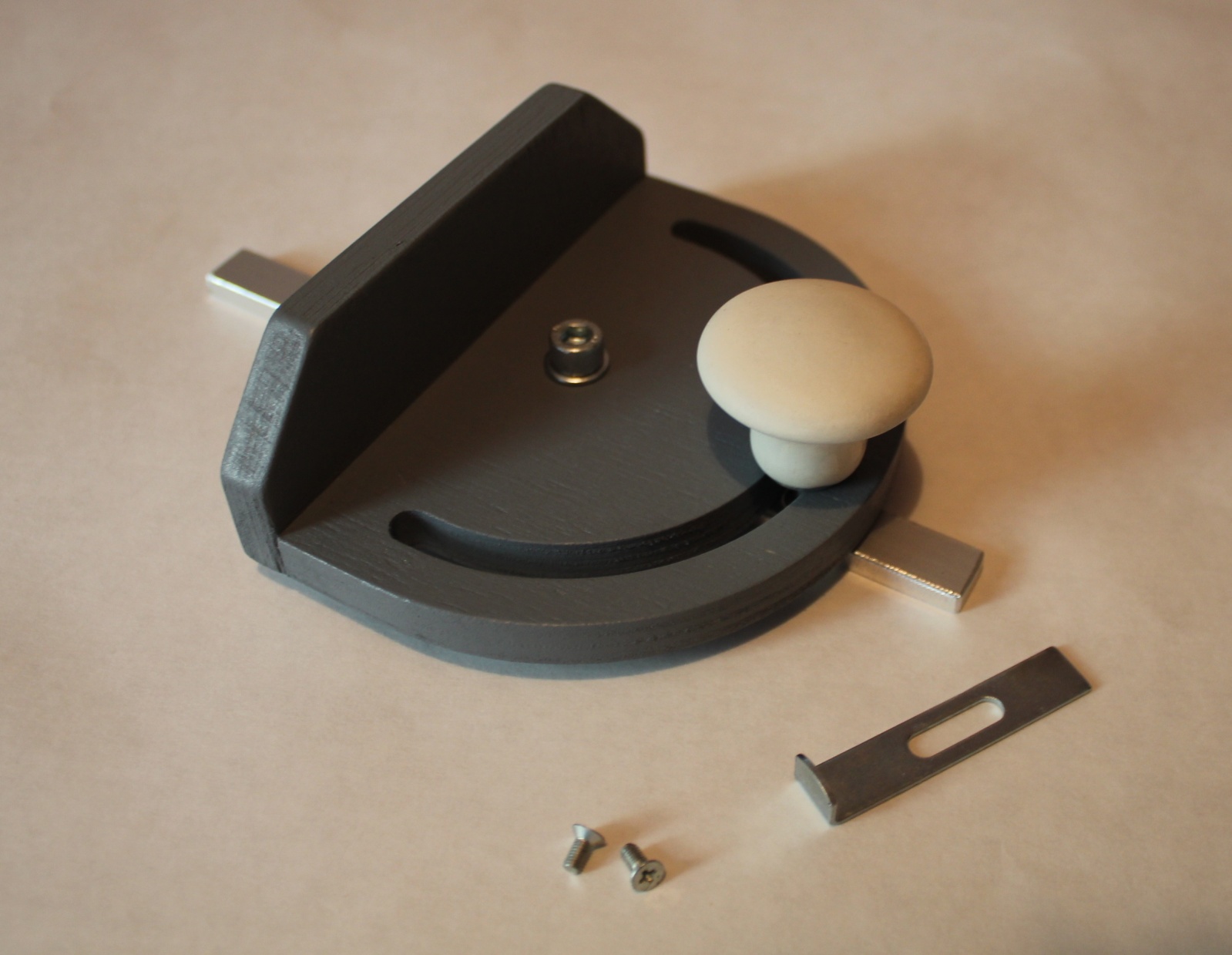

Угловой упор

Последним этапом делал угловой упор для станка. Это мой первый упор (который я изготовил и использовал в работе). До этого точил все «на глаз», но результат был, мягко говоря, не очень. Работать без упора, кондуктора или направляющих — получать посредственный и непредсказуемый результат на выходе.

Точность «шкалы» конечно, не дотягивает до заводской, но предварительно выставить угол позволяет — а дальше, уже настройка и более точные измерения, корректировка. Так же рекомендую ось вращения упора пододвигать как можно ближе к упорной площадке. Это не очевидно при конструировании, но понятно уже при эксплуатации.

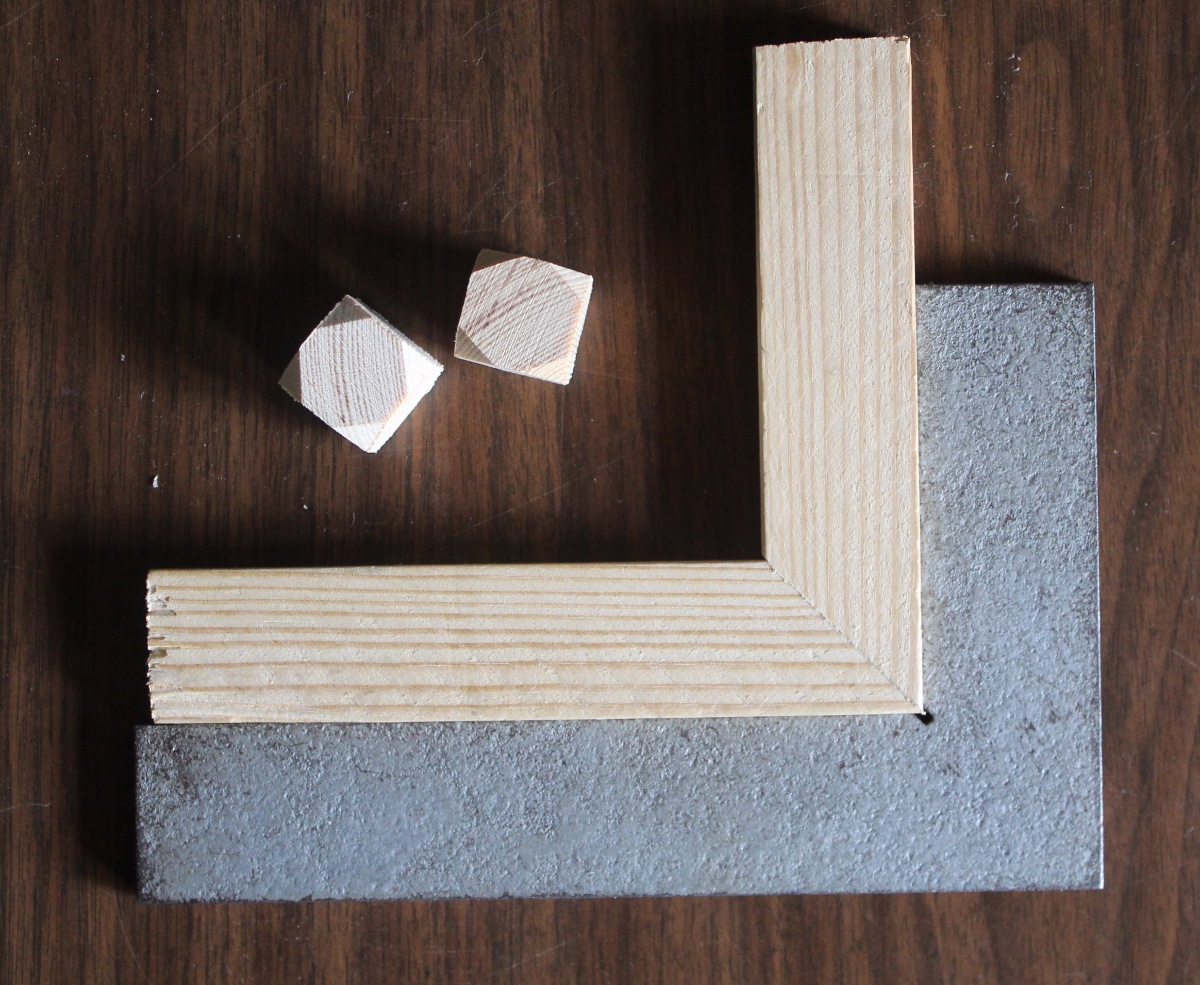

Начал делать упор «с нуля», вообще не зная что это такое и как его придется эксплуатировать. Вначале не хватало понимания того, какая должна быть длина упорной площадки. Поэтому сделал две заготовки: 100 и 120 мм. Остановился на длине 120 мм. Сейчас бы ещё дополнительно предусмотрел отверстия для закрепления внешних приспособлений.

Детали для сборки чернового варианта упора, ручка сделана из мебельной фурнитуры, для направляющей была куплена алюминиевая планка (немного более широкая нежели нужно). Причина дублирования отверстий — не смог просверлить перпендикулярное отверстие с первого раза (собиралось все криво).

В столе станка фрезеруем паз под направляющую. Снизу подклеена усиливающая полоска фанеры. Высота направляющей — 6 мм, глубина паза — 7 мм, фанера толщиной 10 мм.

Изначально (за одну установку, за один проход фрезера) мы получаем паз одинаковой ширины на всей длине стола. Если делать несколько проходов, то паз будет разной ширины в начале и конце (я не придумал, как в моих условиях, с имеющимися инструментами и навыками сделать его одинаковой ширины). Направляющая же меньше по длине, и может быть подогнана к пазу по ширине без особых сложностей.

В идеале, мы получим плавный ход углового упора (без люфтов) по всей длине стола.

В реальности, конечно же будут небольшие зазоры (из-за небрежности исполнения, ошибок и недочетов технологии и т.п.).

Крупный план. Видны многочисленные огрехи ручной разметки. В будущем неплохо было бы гравировать (наносить лазером) их непосредственно на упоре или делать шкалу отдельной деталью и устанавливать на изделие.

Немного протестировал угловой упор: попробовал шлифовать кубики, а так же — сделать соединение под 45 градусов. Кубики не получились (было мало времени и надо делать приспособление для шлифовки граней под 45 градусов (с выставлением в трех плоскостях))

А вот соединение типа «рамка для картины» на удивление получилось достаточно точным. Плоскости идеально прилегают друг к другу и образуют угол очень близкий к девяноста градусам.

Недостатки, ошибки:

- конструкция получилась частично неразборной (нельзя заменить двигатель без демонтажа части корпуса)

- выбрал неподходящий двигатель с ограничением по времени беспрерывной работы и дисбалансом ротора

- хоть сам шлифовальный диск частично отбалансирован, но во время работы есть небольшие вибрации в станке (из-за двигателя).

- сейчас бы переделал электросхему станка: добавил бы большую кнопку «Стоп», подключил бы двигатель не напрямую, а через реле (пускатель). Т.е. подключение сделал бы как у «взрослых» станков.

Преимущества, достоинства:

- очень хорошо работает система пылеудаления

- наличие вспомогательных приспособлений (угловой упор, иные дополнения в будущем)

- небольшой вес, компактные размеры конструкции

- небольшая цена (если считать только материалы и внешние работы)

Создание параметрической модели

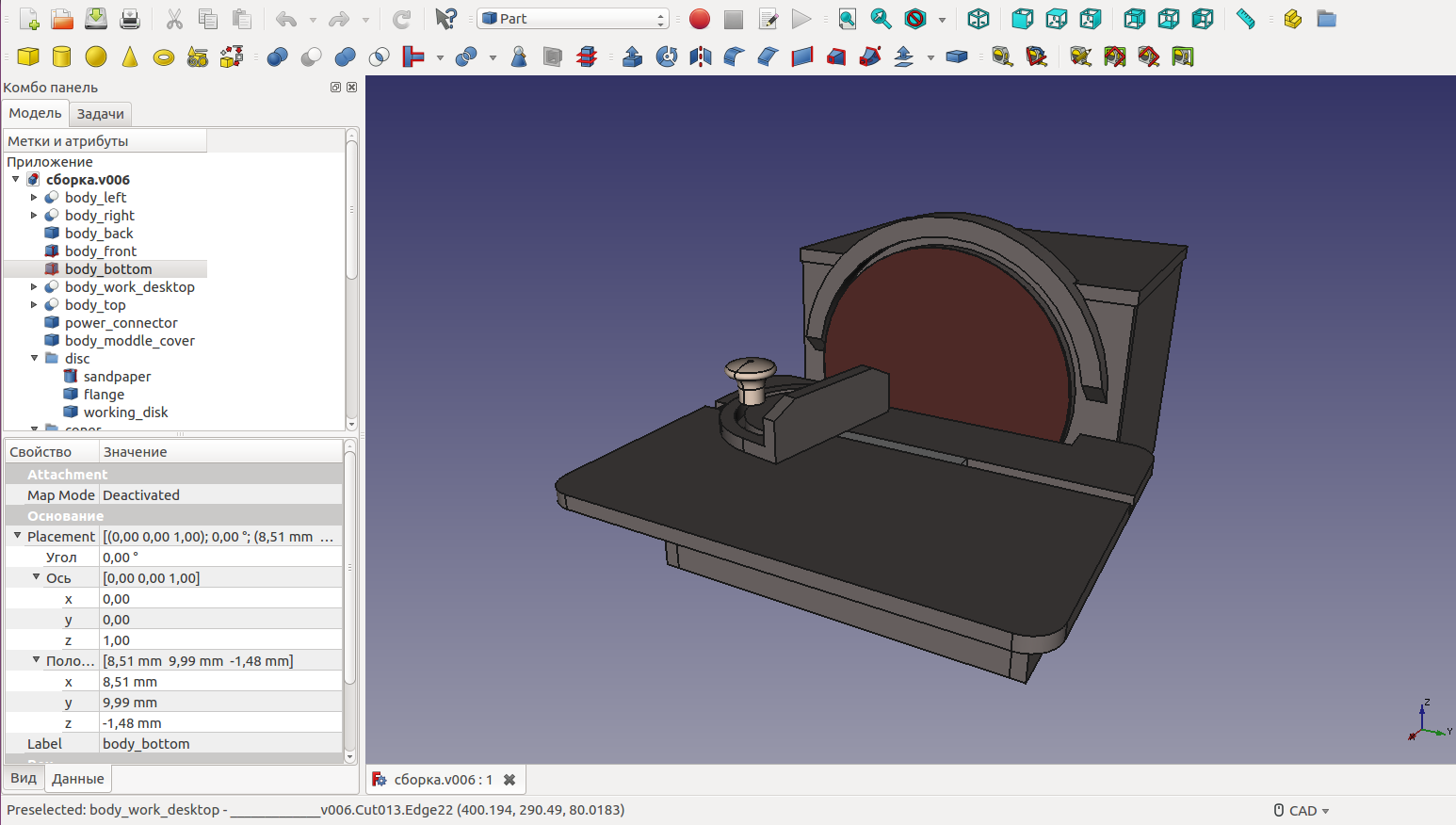

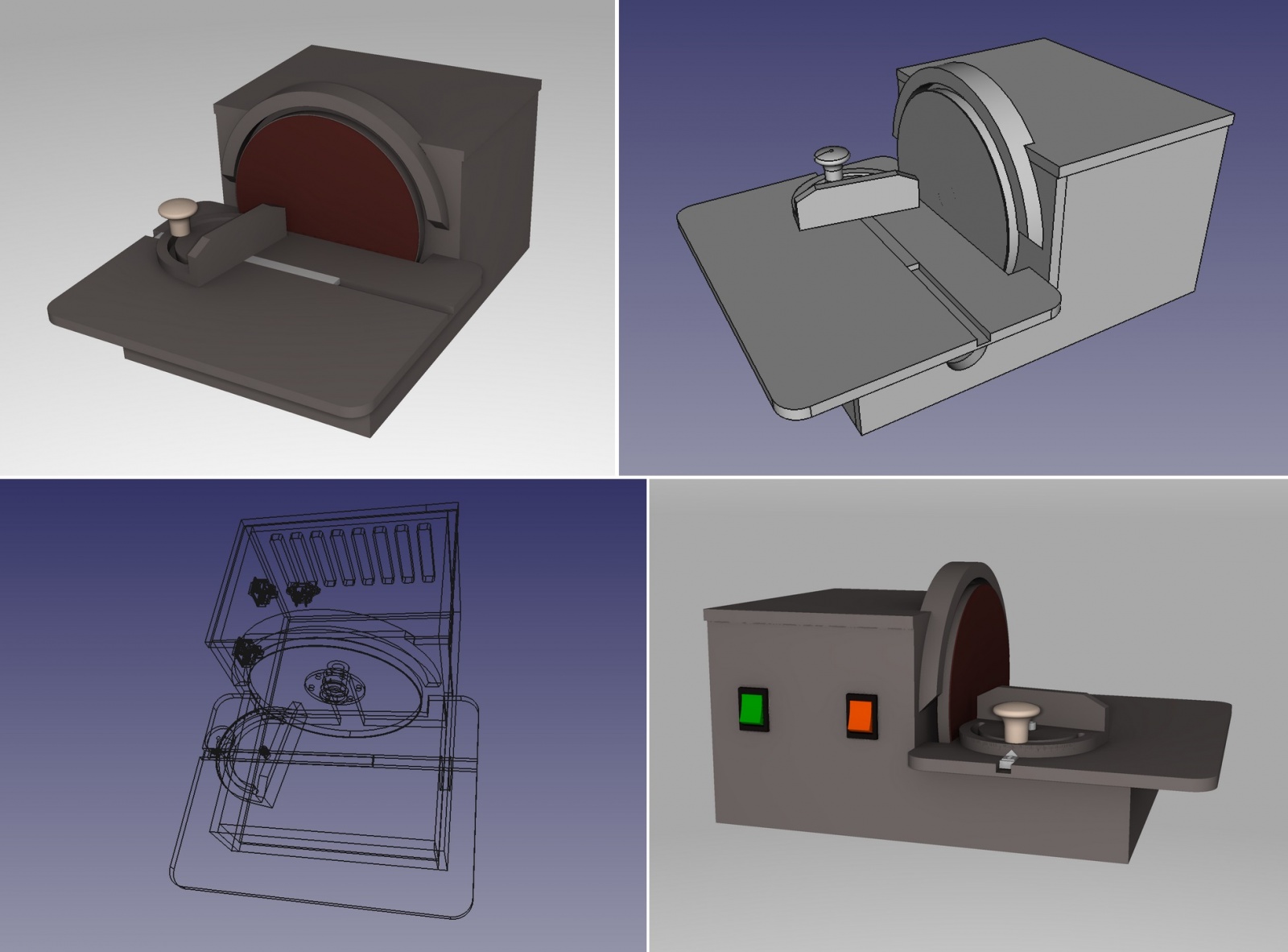

Последним этапом работ для меня стало создание параметрической модели станка в САПР-программе.

Черчение в различных вариантах бумажных и электронных кульманов уже в прошлом. Подобные концепции родом из 80-х. Сейчас гораздо эффективней моделировать параметризованное твердое тело, и снимать с него виды и сечения. Подобный подход — это не замена чертежам, он концептуально другой. Полученные модели могут напрямую передаваться в CAM для производства (резка, фрезеровка, 3Д печать и т.п.).

Мне было очень сложно ментально перейти от концепции разработки «подумал, прикинул все в голове и начертил бумажные/электронные чертежи, передал в производство» к «подумал, создал твердотельную модель, исправил ошибки и неточности, создал чертежи, передал их в производство». На это потребовалось очень много усилий (поменять стереотипы), всегда хочется идти «легким» и привычным путем. Помню, я не раз читал на форумах высказывания более опытных товарищей о том, какие методы работы наиболее эффективны, но пропускал это мимо; или не мог понять; или понимал, но не было времени и сил на приобретение новых навыков.

В данном проекте я выбрал программу FreeCAD. По ней есть достаточно много уроков и обучающего видео. Конечно, есть множество более сложных и профессиональных пакетов разработки, но и имеющегося функционала для моего уровня и круга задач оказалось достаточно. Даже рендеринг (визуализацию) модели удалось настроить и запустить (хотя изначально я хотел изучать для этого Blender 3D).

После этапа привыкания к интерфейсу работа с параметрами моделей и сборка всех деталей воедино приносит удовольствие и позволяет полностью сосредоточиться на разработке, видя всю картину в целом.

Помню, как я пытался удержать и соотнести «в голове» несколько взаимозависимых размеров, перенести их на чертежи. И все равно, после длительных титанических усилий, ошибался и повторно заказывал изготовление отдельных деталей в сборке.

Выводы и заключение

Когда практика и теория идут рядом, при наличии интереса и целеустремленности можно освоить практически любую область человеческой деятельности, решить сложную комплексную задачу.

Автор: Владимир