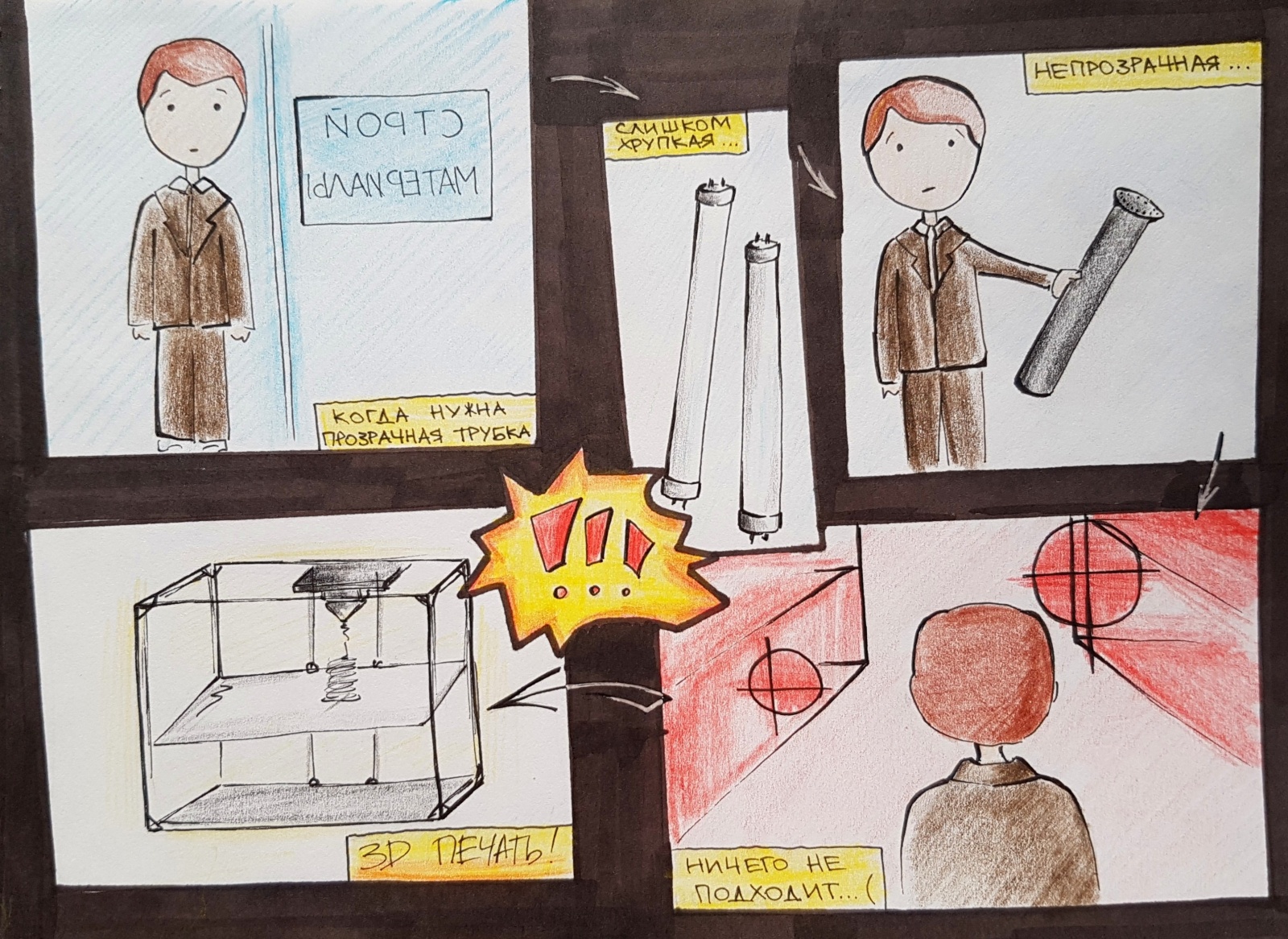

В процессе подготовки к косплей-фестивалю приходится решать много технических задач. Чтобы правдоподобно перенести в реальную жизнь то, что мы видим на большом экране, приходится идти на множество ухищрений, а в условиях ограниченных ресурсов и бюджета предельно обостряются творческие навыки.

Команда ЩитИМолотПапыТони предлагает свое решение задачи по изготовлению светового меча.

Один из редких материалов — прозрачные трубки. Их можно добыть в рекламных мастерских, где изготавливают световые конструкции. Мы проводили дежурный обзвон всех, кто занимается подобным делом в радиусе 500 километров вокруг Красноярска. Все, что нам могли предложить — уверенность в том, что какой-то завод поставит в план производства нужную трубку и ее — возможно — привезут месяца через 3-4. Плюс предоплата. Явно не наш вариант.

Решили делать все своими руками.

Вообще, делали мы не совсем джедайский меч, но конструкция схожая. Итак, чтобы создать светящееся лезвие, нужен прочный прозрачный пластик.

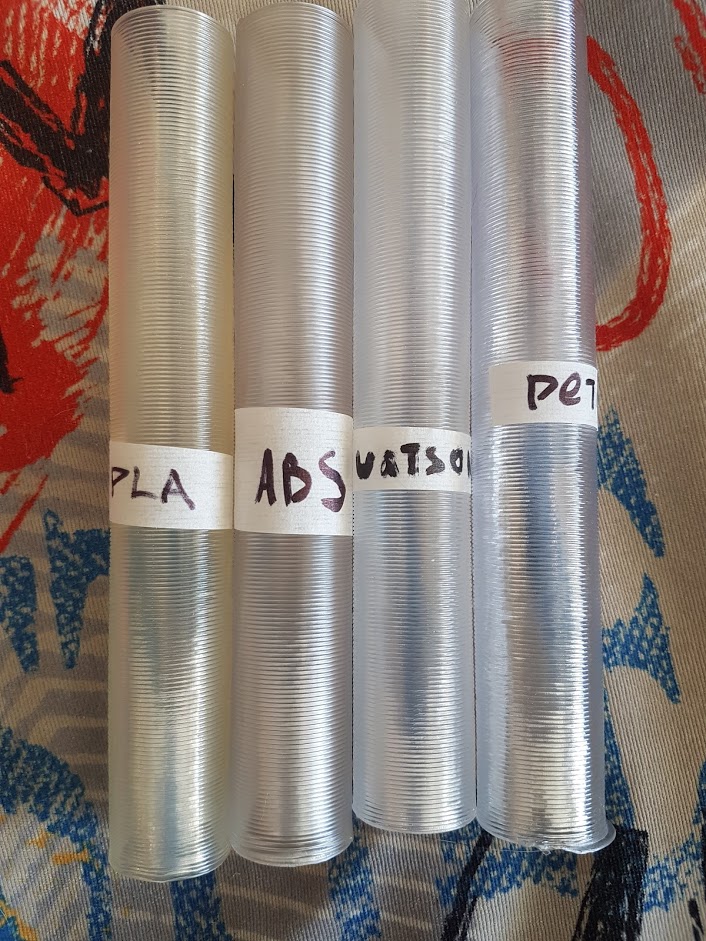

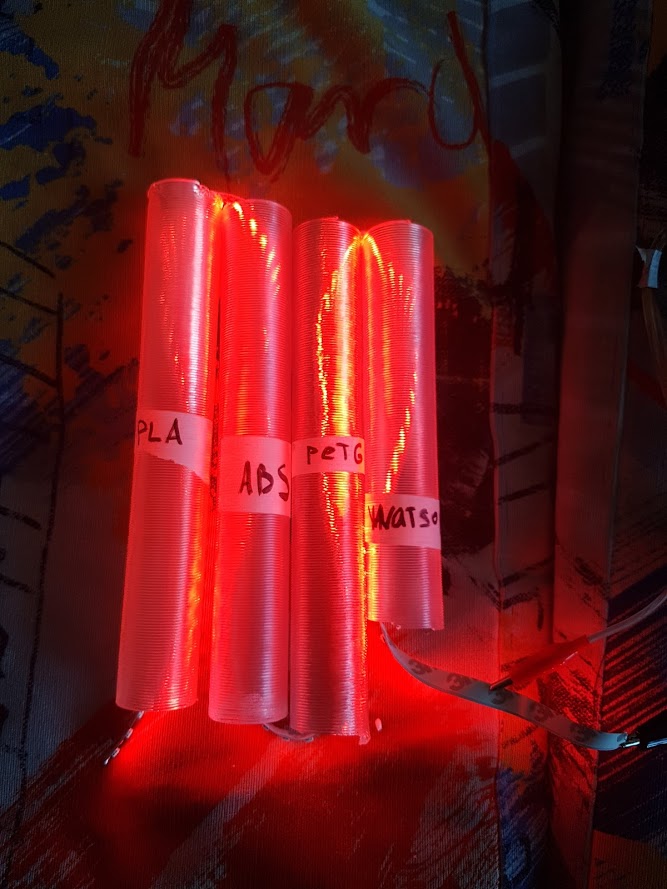

Для тестов мы взяли уже известные нам материалы и решили освоить новые:

- Натуральный PLA — широко известный всем работающим с 3d печатью материал. Отличается легкостью печати, высокой жесткостью.

- Натуральный Watson (SBS) — очень популярный пластик для печати тонкостенных изделий. Легкость в пост-обработке, позволяющая придать изделию ровность и прозрачность, сделала этот пластик лучшим выбором для создания ваз/бутылок/посуды/светильников и т.д. Им легко печатать, отличается умеренной мягкостью.

- Натуральный PETG — недавно завоевавший популярность материал. Отличается великолепной межслойной спайкой. Практического опыта работы с ним мало, будем наверстывать.

- Прозрачный ABS — очень загадочный материал. Натуральный ABS имеет цвет слоновой кости — белый с легким теплым желтоватым оттенком. Судя по всему, прозрачность достигается добавлением какого-то вещества. По заявлению производителя, печать и обработка не отличается от обычного ABS.

Принтер с высотой печати в 1 метр найти тоже не удалось, а собирать свой не хватало времени. Поэтому к тесту на прочность самой конструкции добавился тест на прочность склеивания.

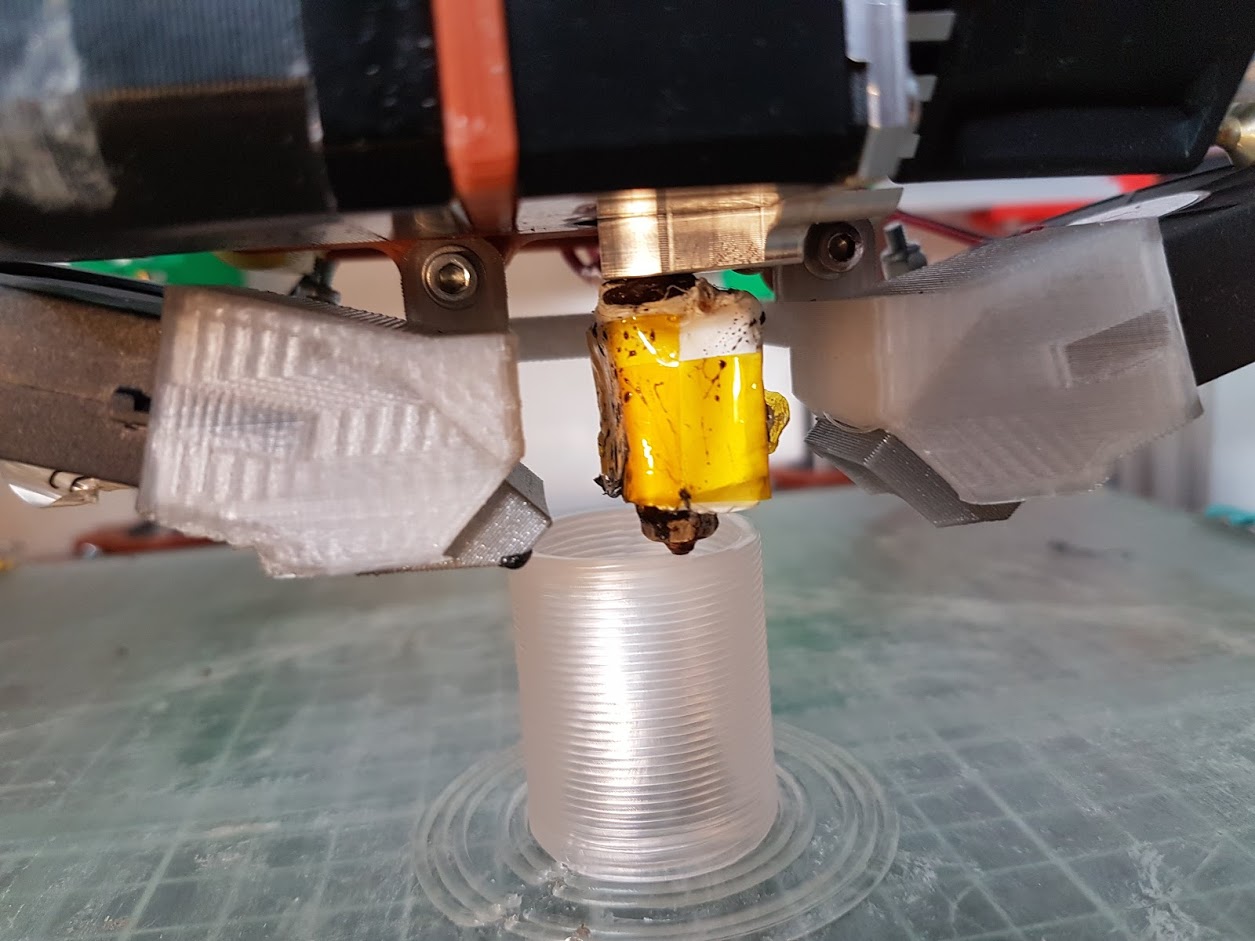

Печать производилась со следующими настройками:

- Температура печати и стола для каждого материала выбиралась ближе к верхней границе рекомендаций производителя — так выше вероятность получить более прочную спайку слоев

- Сопло 1.2 мм, слой 0.6 мм, ширина экструзии 2.4 мм. Режим печати — spiral vase.

- Обдув включен с 3 слоя даже для ABS - есть риск что толстый слой пластика не будет успевать охлаждаться и конструкция поплывет.

- Скорость печати 15 мм/сек — торопиться при печати таких объектов не стоит, чем ниже скорость тем лучше остывает достаточно толстый слой пластика.

- Модель — простой цилиндр диаметром 30 мм и высотой 200 мм (высота печати подавляющего большинства популярных принтеров).

Самым прозрачным на вид выглядит PETG за счет отличной спайки слоев. Далее идет Watson. ABS и PLA делят третье место.

Склейка.

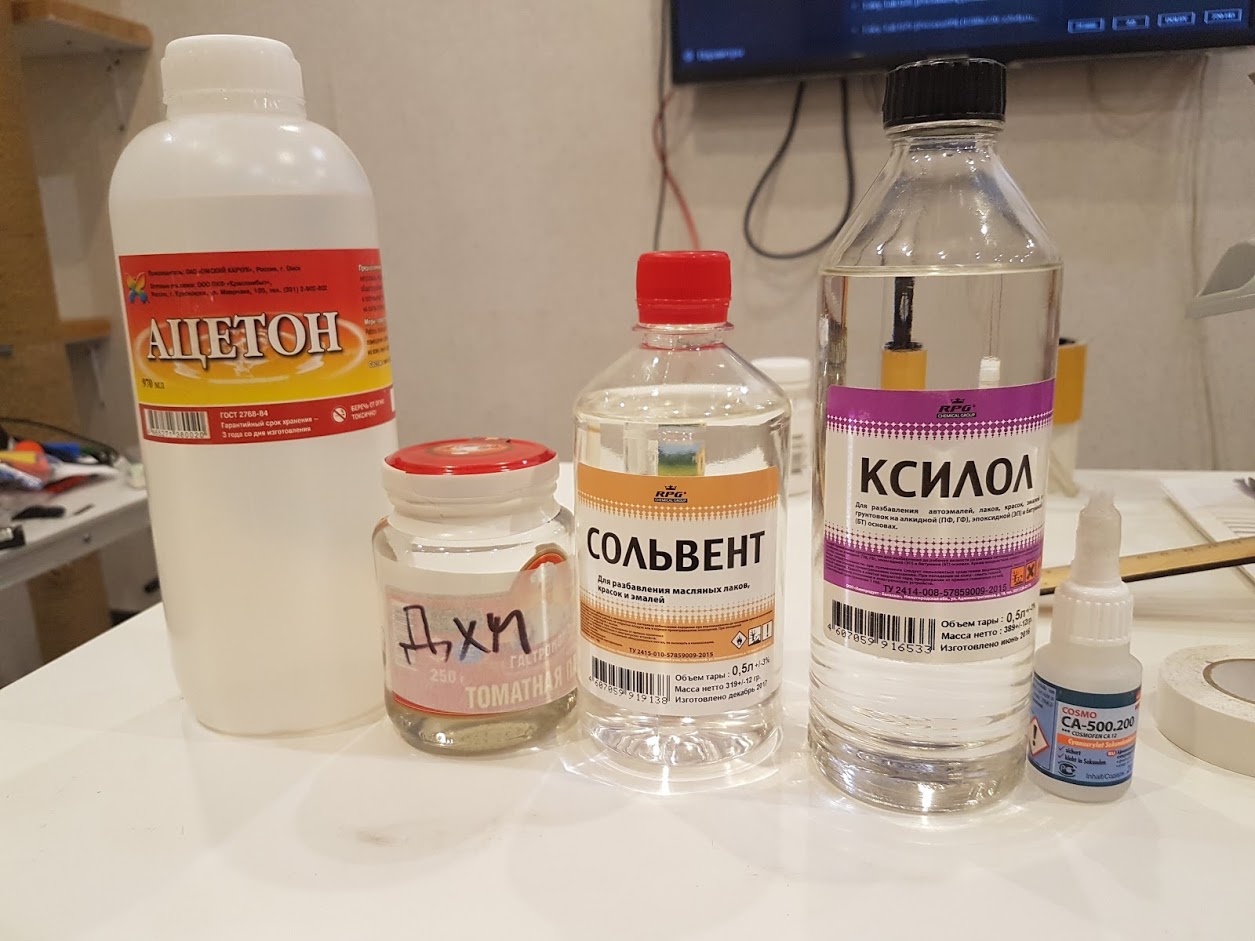

Поскольку высоты печати принтера не хватает для более-менее приличного меча, остается только клеить:

- PLA — дихлорметаном.

- Watson — сольвентом или ксилолом (попробуем оба варианта).

- PETG — растворителей не нашлось, поэтому будем использовать цианоакрилат (он же суперклей).

- ABS — ацетоном.

При печати спиральной вазой трубки получаются с одной стороны гладкими, с другой ступенькой:

Ступеньку спиливать не обязательно — она отлично подходит для стыковки двух верхних частей трубки:

Цианоакрилат твердеет благодаря влаге в воздухе, для ускорения процесса включили увлажнитель:

Готовые к тестам трубки:

Испытания

Для начала все склейки прошли проверку на статическую нагрузку. К центру каждого стержня подвешивался пакет с гантелями массой 2 Кг.

PLA оказался самым жестким, 60 см трубки практически не прогнулось:

ABS уверенно держит 2 позицию по прогибу

PETG чуть-чуть отстает от ABS

Ожидаемо, Watson ведет себя мягче всех

Чтобы оценить прочность в динамике, решили ломать трубки синаем — тренировочным мечом для кэндо.

Все образцы выдержали минимум один хорошо поставленный удар. Осколки собрали для изучения.

PLA в первом месте склейки разошелся по шву, во втором сломался возле шва:

Watson разошелся по слоям и сломался:

PETG наполовину разошелся в месте склейки, наполовину треснул:

ABS разошелся по склейке. В месте удара видно изменение прозрачности пластика:

Промежуточный итог: все пластики держались достойно. Я, если честно, ожидал, что все будут ломаться с одного удара.

По итогам тестов в наш проекта выбрали прозрачный ABS — в случае поломки легко и быстро клеится ацетоном/дихлорметаном и отлично обрабатывается (проходились шкуркой, чтобы свет от светодиодов был равномернее).

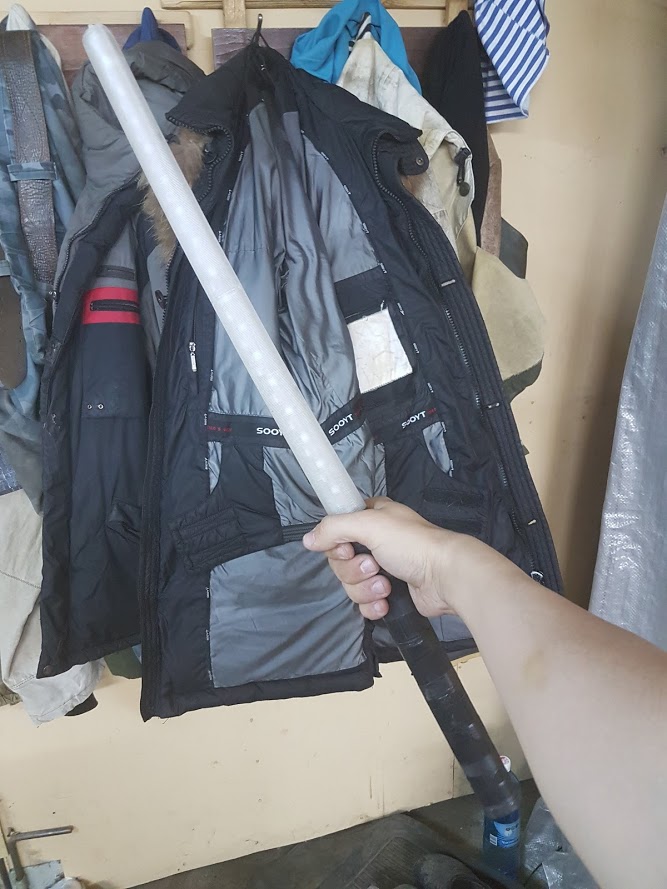

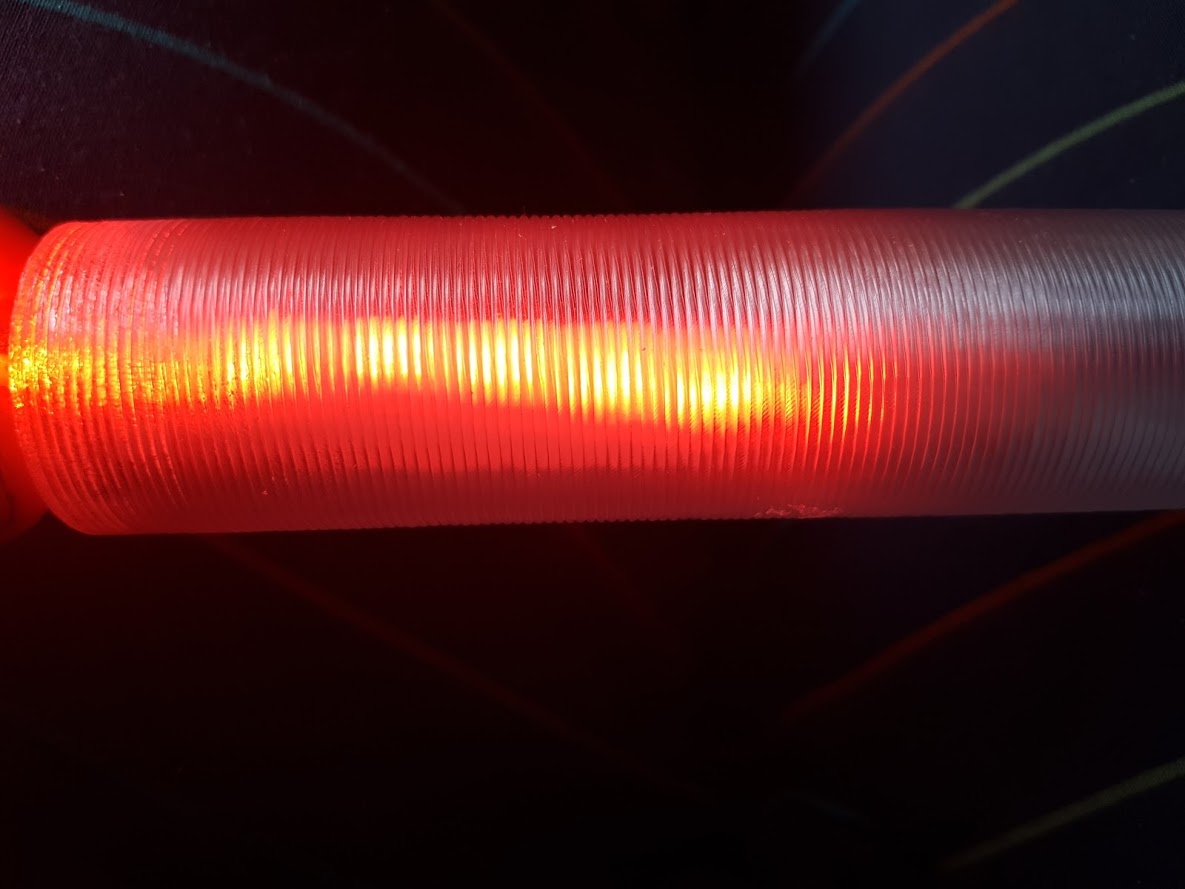

Получился такой меч:

Немного про освещение. Проблема светодиодных лент, да и светодиодов в целом — точечность. Без хитрых фокусов не создать эффект равномерного свечения ни в одном из видов пластика:

Однако если добавить в центр матовую трубку, то освещение выравнивается

Доступность различных прозрачных пластиков для 3d печати очень сильно расширяет границы возможностей для творчества.

Прозрачный ABS стал для меня приятным открытием — он сохранил качества обычного ABS (легкость в обработке, высокая прочность, доступные растворители, высокая термостойкость, огромный опыт печати этим материалом) и при этом расширил границы применения материала.

Благодарю за внимание, и да прибудет с вами Сила.

Автор: Андрей