Введение

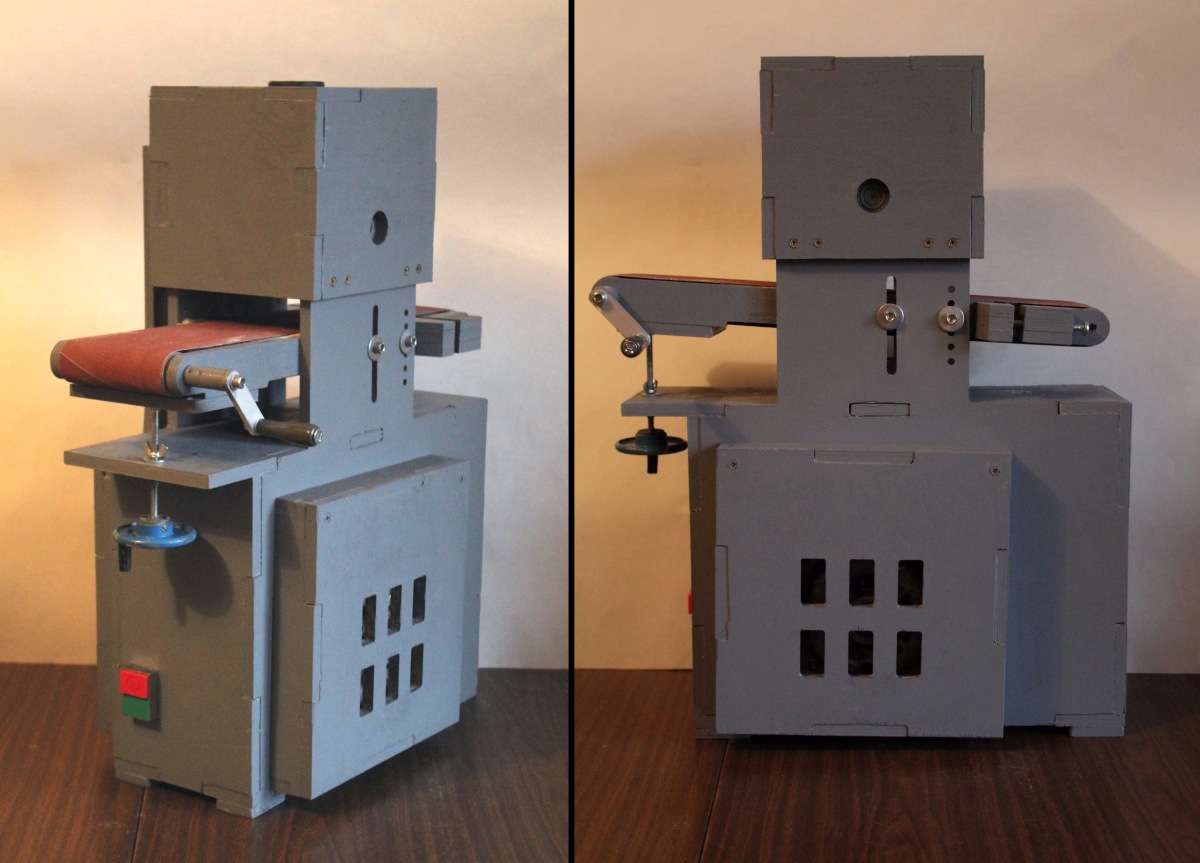

В данной статье описывается процесс конструирования и создания горизонтально-шлифовального станка по дереву. Акцент в изложении материала ставится на особенностях изготовлении и воплощении в материале подобных изделий в рамках хоббийной мастерской.

Предыстория. Одно время я занимался изготовлением традиционных луков. Для получения требуемой силы натяжения и обеспечения качества склейки требовалось точно калибровать узкие и длинные полоски шпона твердых пород дерева. Узкоспециализированного станка для подобных задач у меня не было, обходился приспособлениями и услугами сторонних лиц.

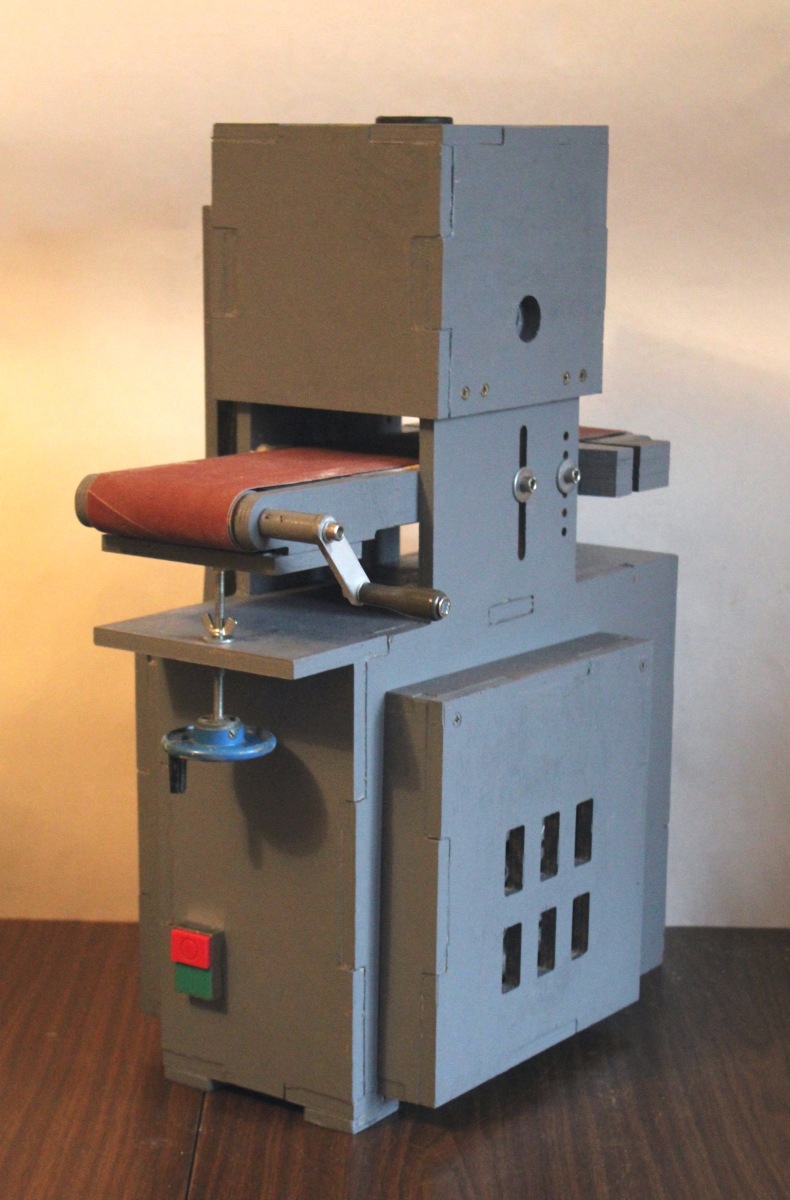

Приступая к работе я ставил перед собой следующие цели и задачи: создать функциональное, удобное, надежное, ремонтнопригодное, компактное, эстетичное изделие, способное выполнять предназначенные для него задачи.

Круг задач был очерчен следующим образом: иметь возможность получить прошлифованную поверхность с допуском по толщине в 0,1 мм на всей длине и ширине заготовки.

Вообще предназначение подобных станков следующее (если говорить очень просто): на входе имеешь кривую заготовку с необработанными поверхностями — на выходе прошлифованную, с параллельными плоскостями.

Конструирование

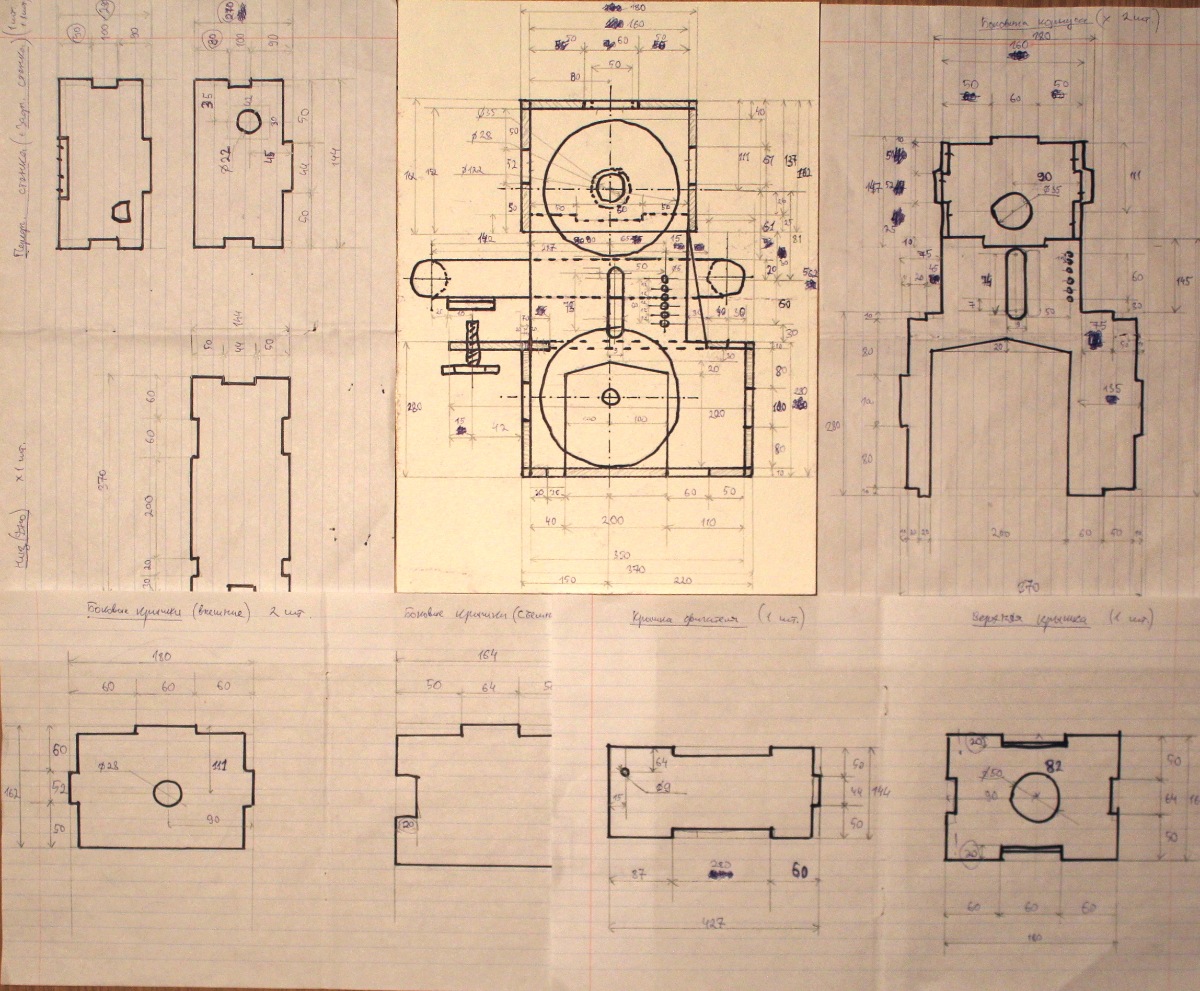

Итак, идея положена, начинаем процесс. На мой взгляд, этап проектирования и конструирования подобного изделия — это самый сложная и творческая часть всего цикла изготовления. Составляется генеральный план работ; суммируются и объединяются воедино противоречивые требования; закладываются все основные этапы изготовления, сборки и эксплуатации; предугадываются возможные проблемы и пути их решения.

Я начал с компоновки и «анализа конкурентов»: смотрел, кто, что и как делал подобное. А после накопления информации — чертил схемы и наброски в обычной тетради. Основной акцент у меня на данном этапе стоял на взаимном расположении трех частей станка: двигателя, барабана и подающего стола. Хотелось сделать конструкцию компактной и легкой, и, в то же время, не потерять в удобстве сборке, эксплуатации и обслуживании. Скажу сразу, не все удалось воплотить в жизни, но главное, что я более детально осознал эти требования и получил опыт их воплощения в конкретном изделии. Этот проект задумывался для самообразования и получения практического опыта в области проектирования производственных станков и приспособлений.

Черчение

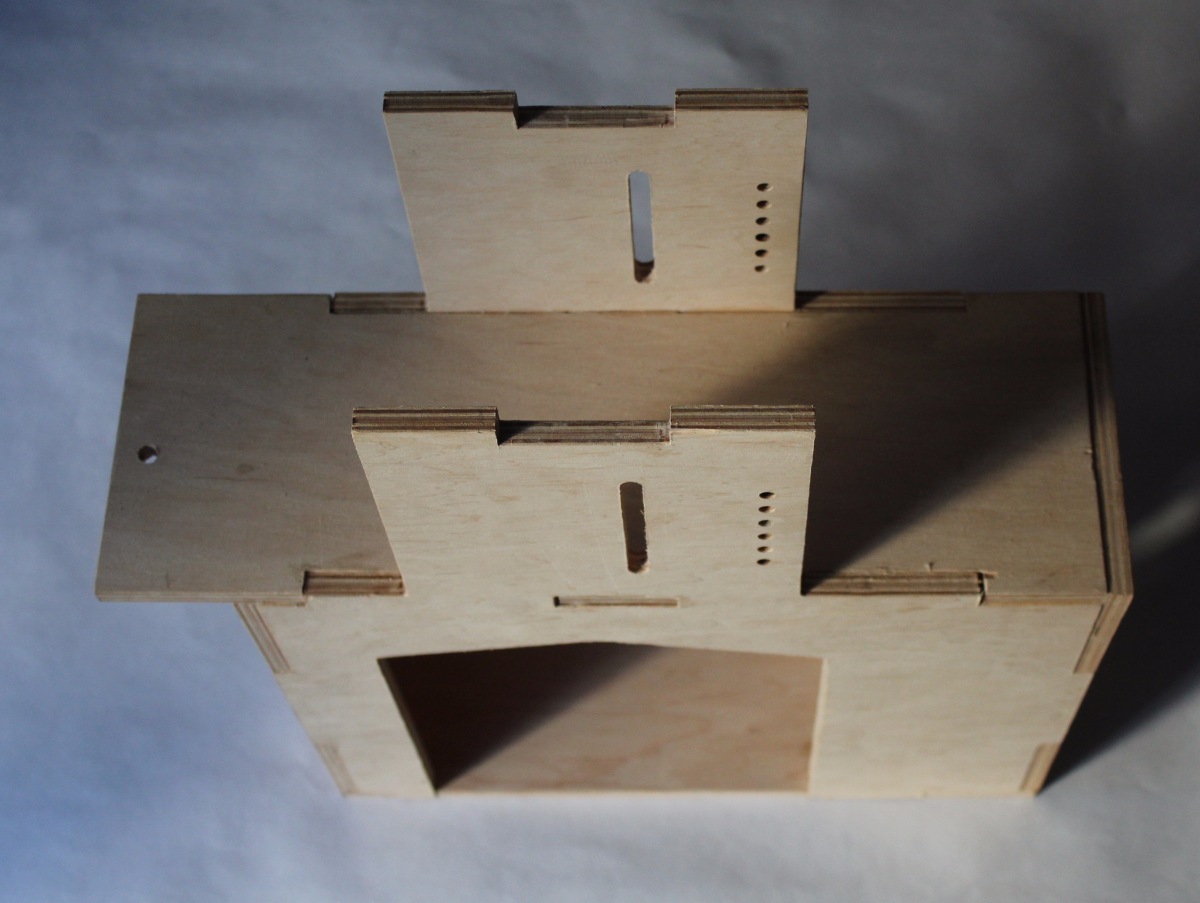

После выбора принципиальной схемы компоновки элементов, началась их детальная проработка в чертежах. Т.е. мне предстояло нарисовать корпус, двигатель, шлифовальный барабан, подающий стол (для заготовок), вспомогательные ручки, зажимы, крепеж, повышающую ременную передачу, защиту пользователя от вращающихся частей, пылеудаление. В корпусе требовалось оставить место для электрики. Так же стоило подумать о возможности собрать и разобрать это все вместе, и быстро перенастроить на иной размер в процессе эксплуатации.

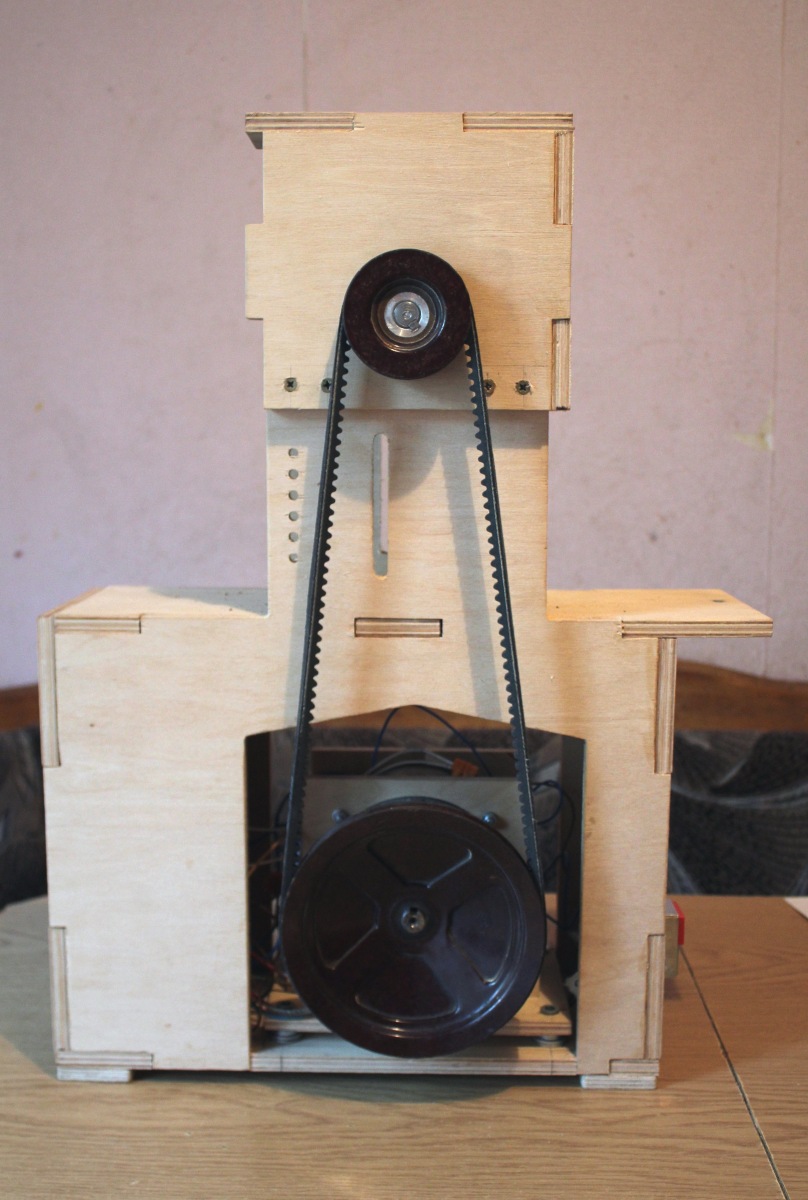

Сложность данного этапа заключается в том, что ты соединяешь в уме разнородные этапы. Например, чтобы задать габариты корпуса, надо знать размеры двигателя и шлифовального барабана. Но размер барабана зависит (в свою очередь) от максимально возможной ширины заготовки, а максимальная ширина заготовки зависит от мощности двигателя. Мощность двигателя влияет на массу изделия и габариты корпуса. Размещение барабана над двигателем ограничено наличием клиновидного ремня соответствующей длины. И т. д.

Все чертежи я делал на бумаге, шел по принципу «от общего к частному». Задавал ограничения по конкретной части станка (например, подающему столу), и потом детализировал этот элемент, раскладывал его на составляющие. После сведения всех взаимных размеров воедино — делал подетальные чертежи для порезки.

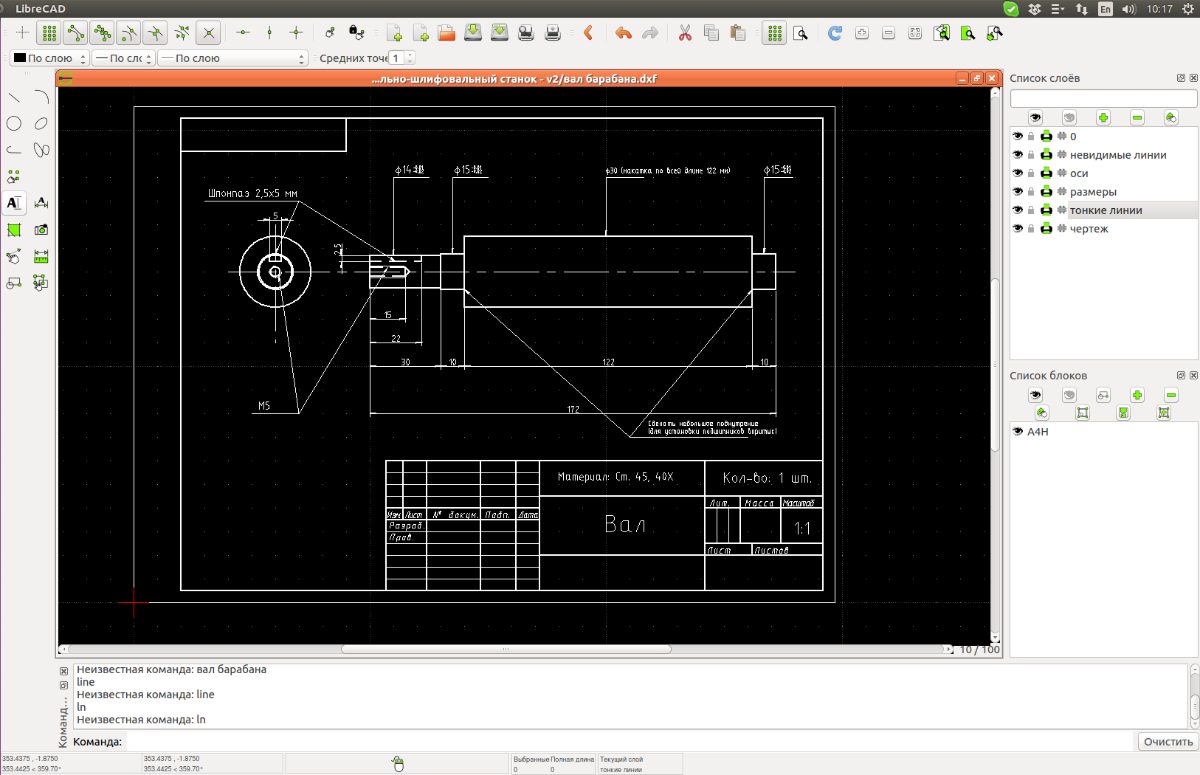

Специализированные компьютерные программы

Они использовались. И использовались именно как инструмент — перевести мысли в форму понятную для другого человека или машины.

Я пользовался программой LibreCAD для создания 2Д чертежей под ЧПУ-порезку фанеры и создания бумажных чертежей для токарей-фрезеровщиков. Всем рекомендую эту программу — обучиться можно буквально за пару часов (если знаешь основы), бесплатно, интуитивно понятно, просто и логично.

Так же пробовал создать 3Д модель станка в программе FreeCAD. Освоил интерфейс, возможности, создал первую деталь — но потом это забросил. Для случая когда заказчик, проектировщик, исполнитель и сборщик — это одно лицо, строить 3Д модель нет потребности.

Так же присматривался к Autodesk Fusion 360. Я бы, наверное приобрел и использовал её для профессиональной работы (исходя из моих потребностей и знаний на данный момент).

Характеристики станка

На выходе имеем следующие характеристики:

- размеры (ДхШхВ) 470х240х580 мм

- вес 8,5 кг

- скорость движения шлифовальной лесты 20 м/с

- диаметра барабана 120 мм, обороты барабана около — 2800 об./мин.

- ручная подача заготовки (с возможностью доработки до автоматической подачи)

- максимальная ширина заготовки 80 мм

- высота заготовки от 1 до 60 мм

- рабочий съем (на древесине средней твердости, ширина заготовки 40 мм) 0,15 — 0,20 мм за проход

- двигатель асинхронный однофазный 180 Ватт, 1350 об./мин.

- пылеудаление (входное отверстие для шланга пылеудаления 40 мм)

- наличие кнопки «экстренной остановки двигателя»

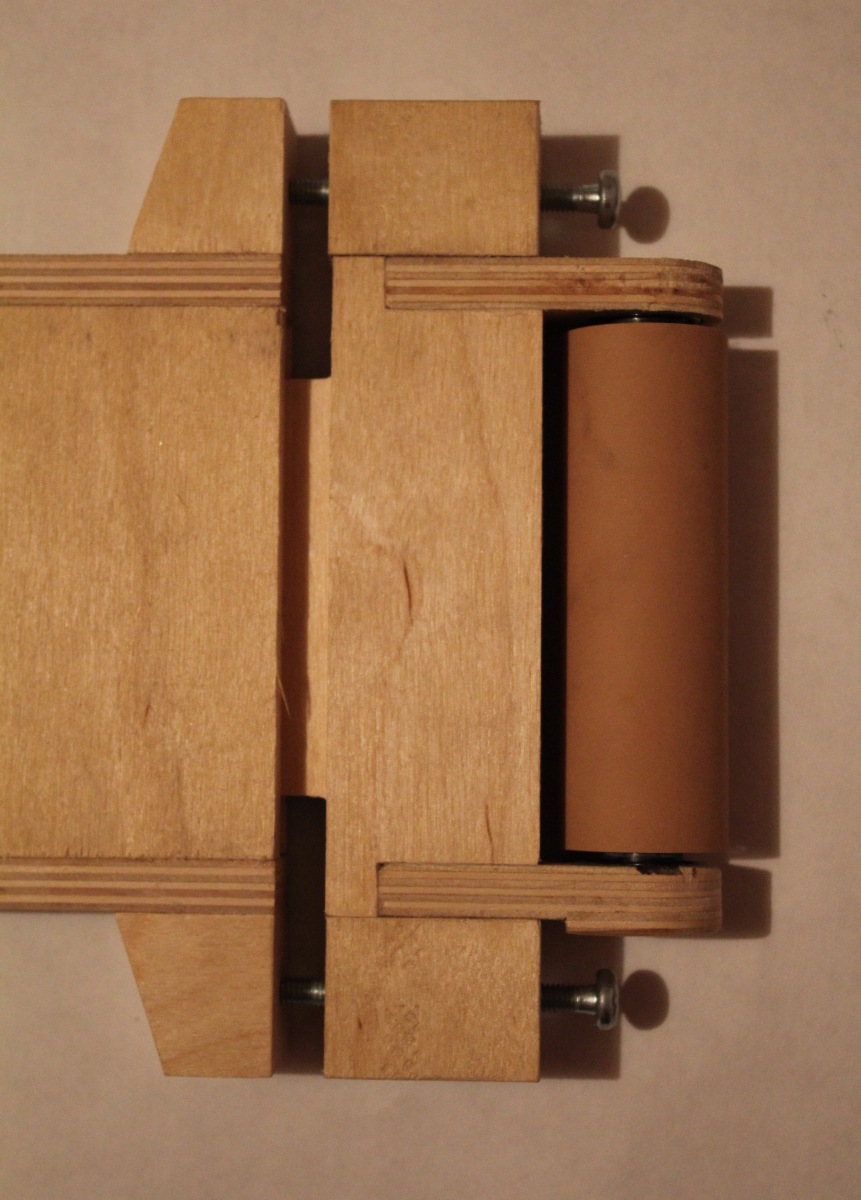

Подающий стол

По сути — отдельный проект в общем проекте. Проработан достаточно детально. За основу размеров взята лента от деревообрабатывающих шлифовальных станков 915х100 мм. Есть возможность поставить двигательна автоподачу или, удлинив крепеж — сделать отдельный ленточно-шлифовальный станок. Ролики обрезиненные, заказывал их отдельно. Положение ленты регулируется, для придания роликам бочкообразности намотал изоленту по центру.

Подающий стол закреплен на двух винтах М6, ещё два винта позволяют жестко фиксировать стол в требуемом положении.

Т.е. цикл обработки следующий: маховичком установил требуемый размер, закрепил винтами стол, прошлифовал заготовку, открепил стол.

Шлифовальный барабан

Собирается отдельно от корпуса, крепится к нему восемью шурупами. Барабан несъемный (относительно своего корпуса), замена ленты реализована. Шлифлента крепится на поверхность барабана при помощи двустороннего скотча, концы прибиваются скобами (степлером).

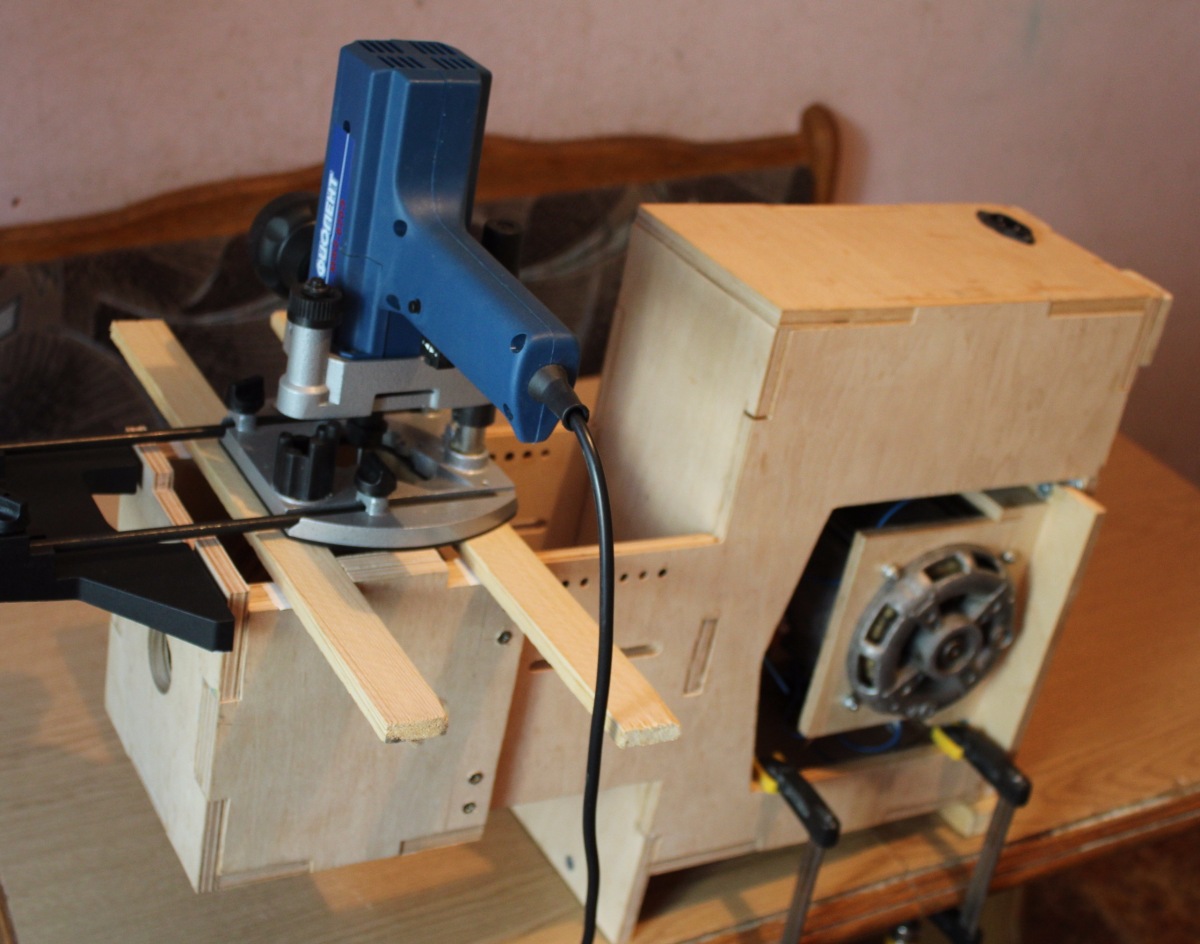

Сборка барабана: на вал приклеивал эпоксидкой наборные кольца из фанеры. После ручным фрезером придал барабану цилиндричность (при включенном двигателе станка). Подсмотрел этот прием у американцев (канадцев?).

После финальной сборки и настройки поверхность барабана получилась параллельной относительно подающего стола.

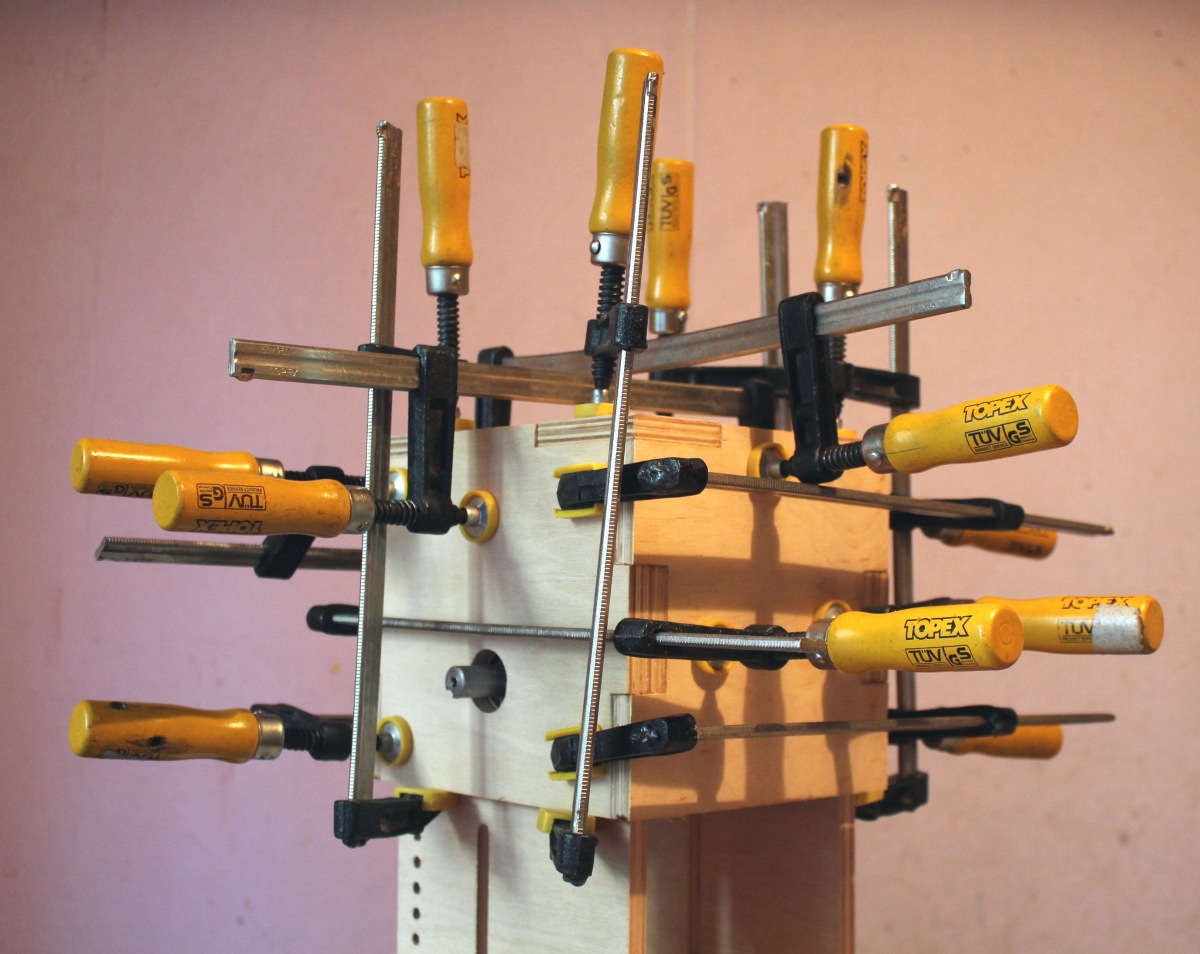

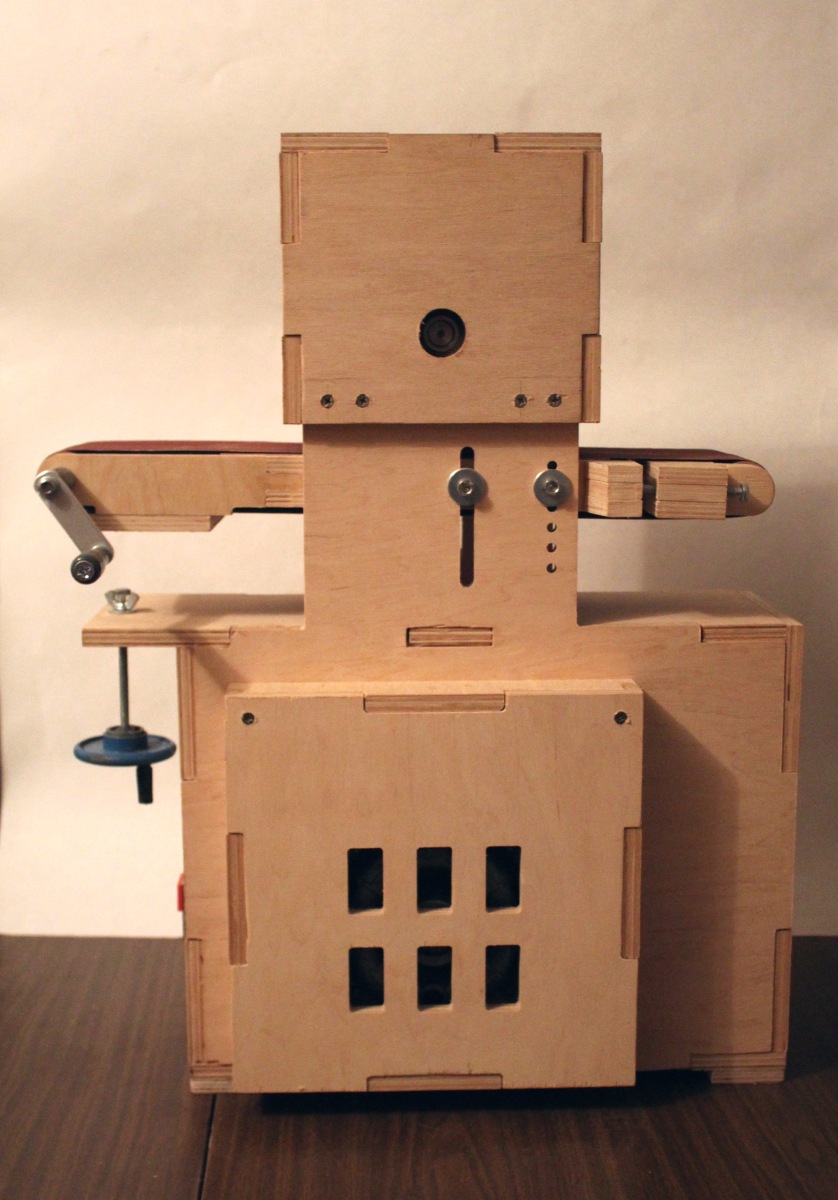

Корпус, сборка

Основа корпуса — фанера 10 мм. Склейка — на ПВА (Д2). Внутри монтируется электрика и двигатель. Защитные кожухи на двигатель и ременную передачу чертил уже после сборки всего вместе, по месту — не хотелось высчитывать размеры заранее. Красил все водоэмульсионной краской (ею можно окрашивать поверхности в жилых помещениях).

Отдельно хочу остановиться на ручках, маховичках, штурвалах, лимбах и прочих элементах управления — они очень важны и без них удобство работы сильно падает.

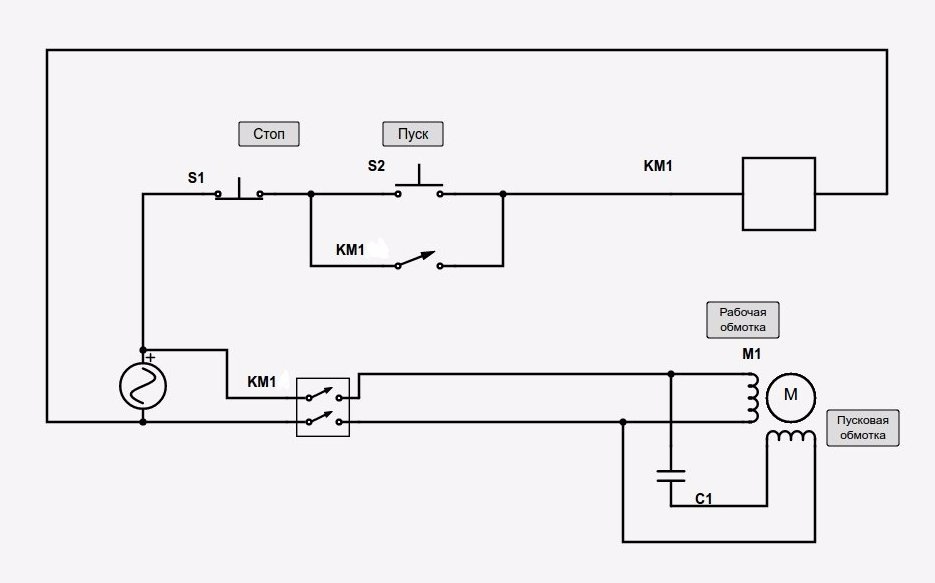

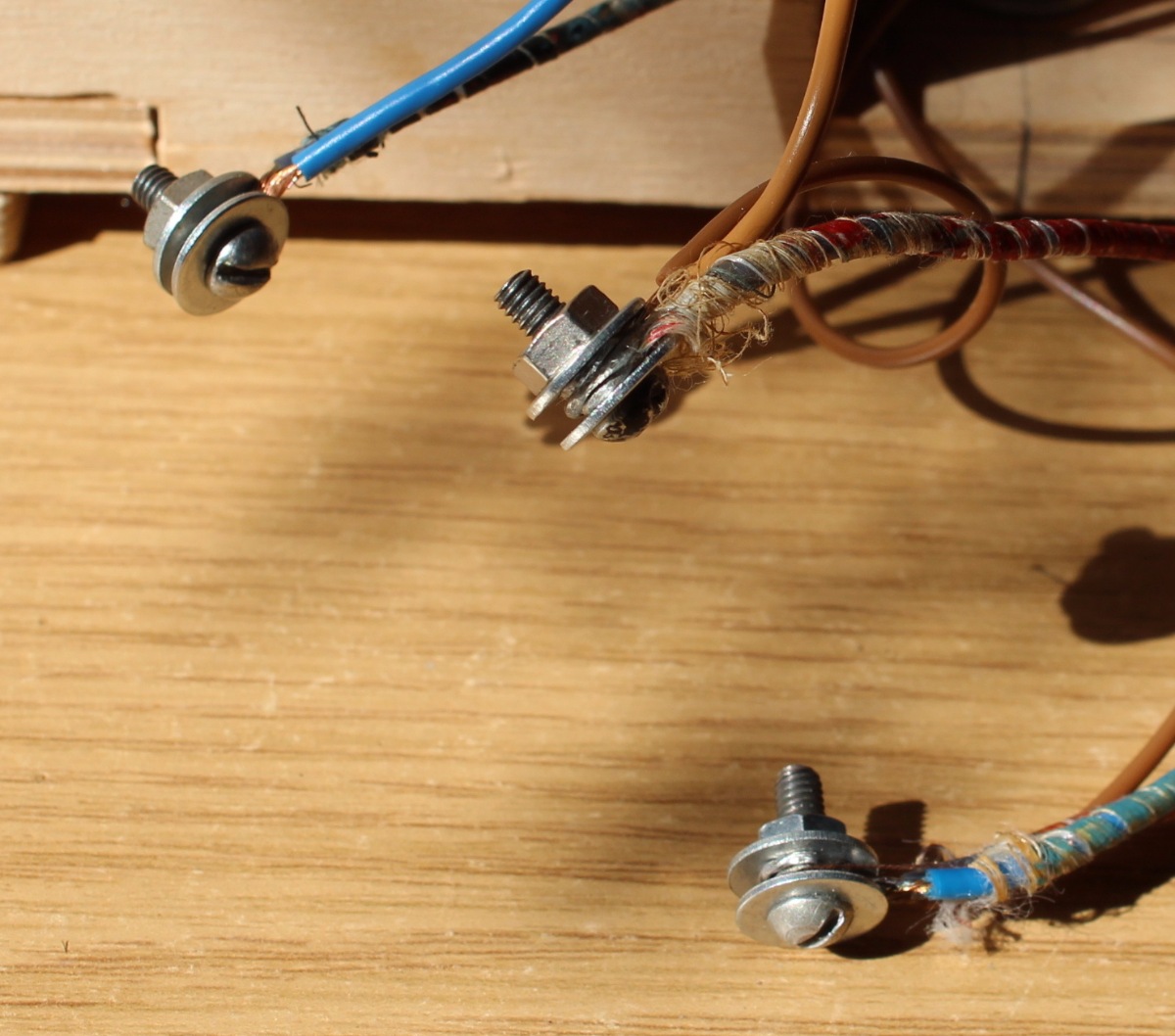

Электрика

Электросхему привожу, по сути она состоит из двух частей: пуск асинхронного двигателя от конденсатора и классическая реализация книпки «Пуск/Стоп» через магнитный пускатель. Правда, магнитный пускатель я заменил на электромеханическое реле (пускатель мне показался слишком большим и громко щелкающим).

Подключение к сети 220 Вольт реализовано через классический компьютерный разъем (как в блоках питания в стационарных компьютерах). Это позволяет отсоединить шнур когда он не нужен. Лишние провода не болтаются под ногами, их можно хранить отдельно, менять требуемую длину и т.п.

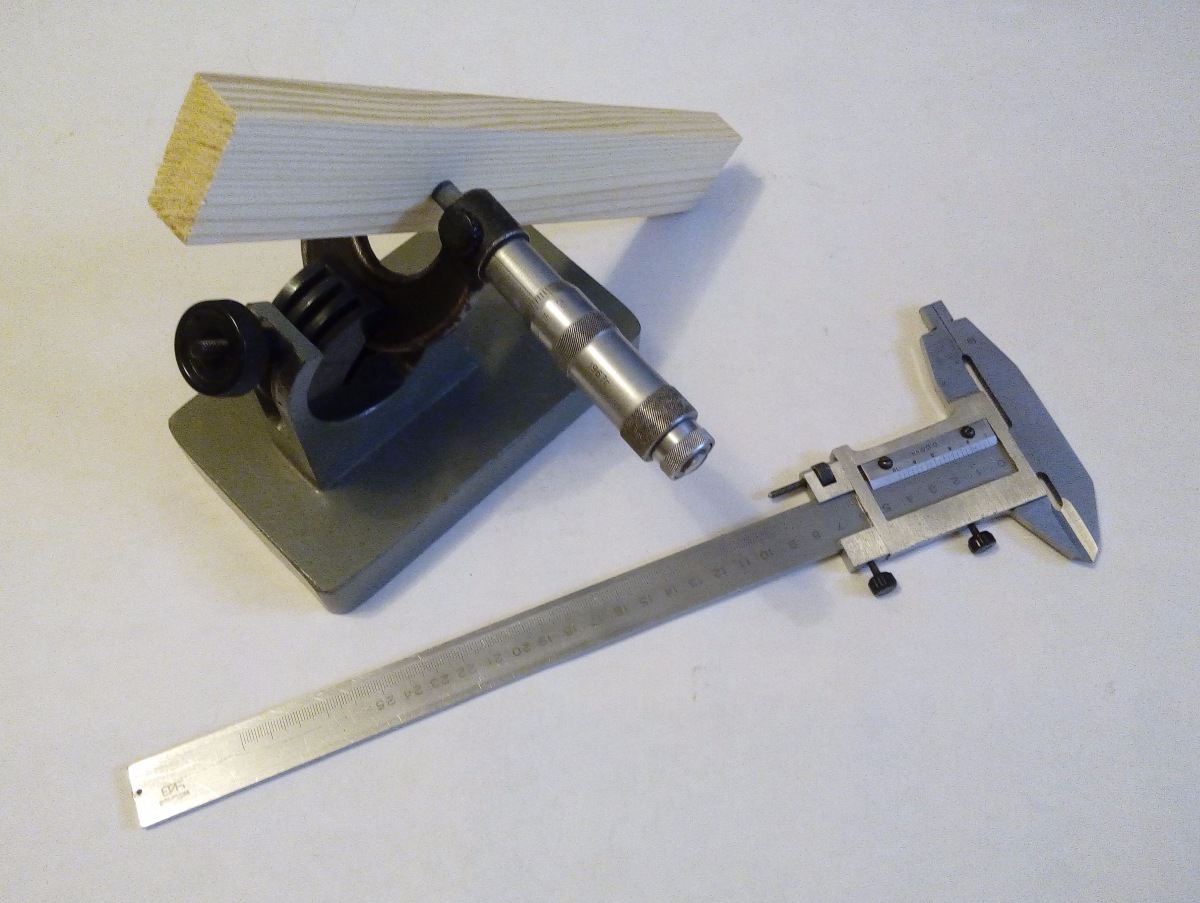

Результаты, измерения

Станок в целом получился, возложенные на него задачи вполне может выполнять. Точность обработки достаточна (для данных задач, по древесине).

Пылеудаление работает хорошо, за пределы станка выпадают только крупные куски сбитой в комки пыли (после выключения вытяжки). Мелкая и самая вредная пыль прямиком идет в стружкоотсос.

Достоинства конструкции

- малый вес станка (относительно размеров обрабатываемой детали)

- быстрая перенастройка на нужный размер

- удобная регулировка толщины съема за проход

- приемлемая точность обработки (погрешность 0,05 мм на длине 200 мм)

- подача заготовки осуществляется путем вращения рукоятки (не надо ничего проталкивать толкателем, есть возможность доделать автоподачу в дальнейшем)

- ремонтопригодность, возможна замена/улучшение отдельных элементов (двигатель, шлифовальный барабан) без внесения кардинальных изменений в компоновку.

Недостатки конструкции

- не реализована автоподача заготовки

- нет прижима заготовки к столу (к транспортной ленте)

- мощности двигателя не хватает для грубой шлифовки

- максимальная ширина обрабатываемой заготовки невелика

- длительная замена шлифовальной ленты, нет функции быстрой снятия/установки барабана

Критика и предложения

Критика, замечания и предложения как в целом так и по отдельным элементам приветствуются. Добро пожаловать в комментарии.

Автор: Владимир