Прошло больше месяца с того дня, как мы запустили проект по 3D-печати модемных чехлов с частицами настоящего метеорита. Время подвести итоги этого необычного эксперимента.

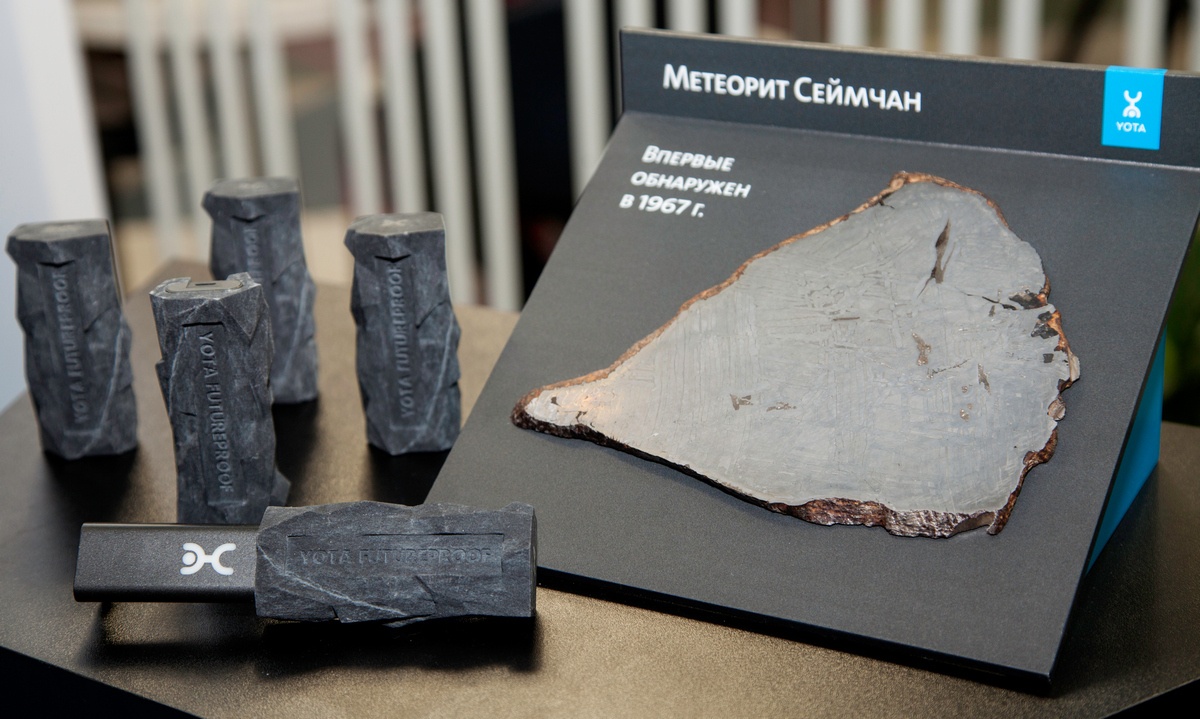

В День космонавтики в рамках программы Yota FutureProof мы запустили новый эксперимент: при покупке нашего 4G-модема онлайн или в ТРК «Атриум» можно было заказать для него чехол, изготовленный на 3D-принтере. В специально разработанном онлайн-конструкторе каждый желающий мог создать трёхмерную модель чехла с уникальной надписью — например, своим ником или именем. После подтверждения заказа чехол отправлялся на печать, без дополнительной обработки макетов в специальном редакторе для 3D-моделирования. В материале содержались частички настоящего метеорита, найденного в 2005 году в Магаданской области. Осколок относится к типу железнокаменных метеоритов и, предположительно, является фрагментом метеорита Сеймчан. В течение двух недель в торговом центре «Атриум» в Москве, на точке продаж Yota, можно было увидеть метеорит, использовавшийся для создания 3D-чехлов.

Как и во всех экспериментах Yota FutureProof, нас интересовала возможность использовать передовые технологии в повседневной жизни и бизнесе. В ходе проекта по 3D-печати мы хотели выяснить, могут ли современные технологии и созданные с их помощью персонифицированные аксессуары влиять на спрос на устройства.

За месяц проведения эксперимента был создан 9 541 уникальный эскиз 3D-чехлов, на дизайн пользователи потратили в сумме 239 человеко-часов (в среднем по 1,5 минуты на каждый макет). В ходе эксперимента было использовано почти 73 килограмма материала — композита с метеоритным порошком. Были напечатаны 473 чехла, каждый создавался около 4 часов (общая продолжительность работ 1 892 человеко-часа, около 78 суток). В процессе создания чехла стадия непосредственно печати занимала около часа: за это время принтер печатал изделие высотой около 25 мм. Затем чехол очищался с помощью сжатого воздуха и для прочности пропитывался специальным клеем. В эксперименте использовался один 3D-принтер, на котором одновременно изготавливалось в среднем по 2-3 чехла. Себестоимость каждого чехла составила 1260 рублей. Рост продаж модемов через онлайн-каналы за время проведения эксперимента составил 14%.

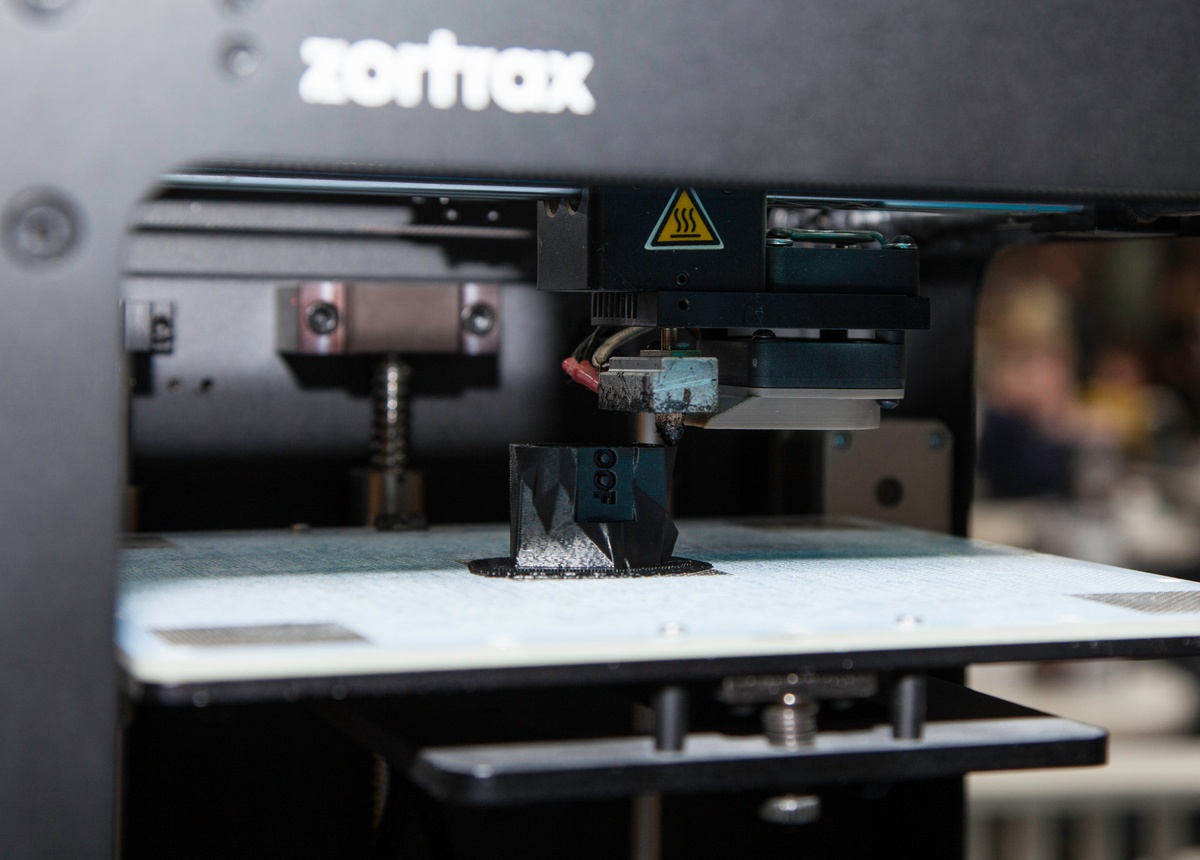

Чехлы печатались по технологии CJP: сначала наносится очень тонкий слой композитного порошка, затем он пропитывается красителем и связующим составом. И так слой за слоем. Каждый чехол состоит примерно из 270 слоёв. Последний штрих — пропитка изделия цианакриловым клеем для увеличения прочности.

Вот как это выглядит:

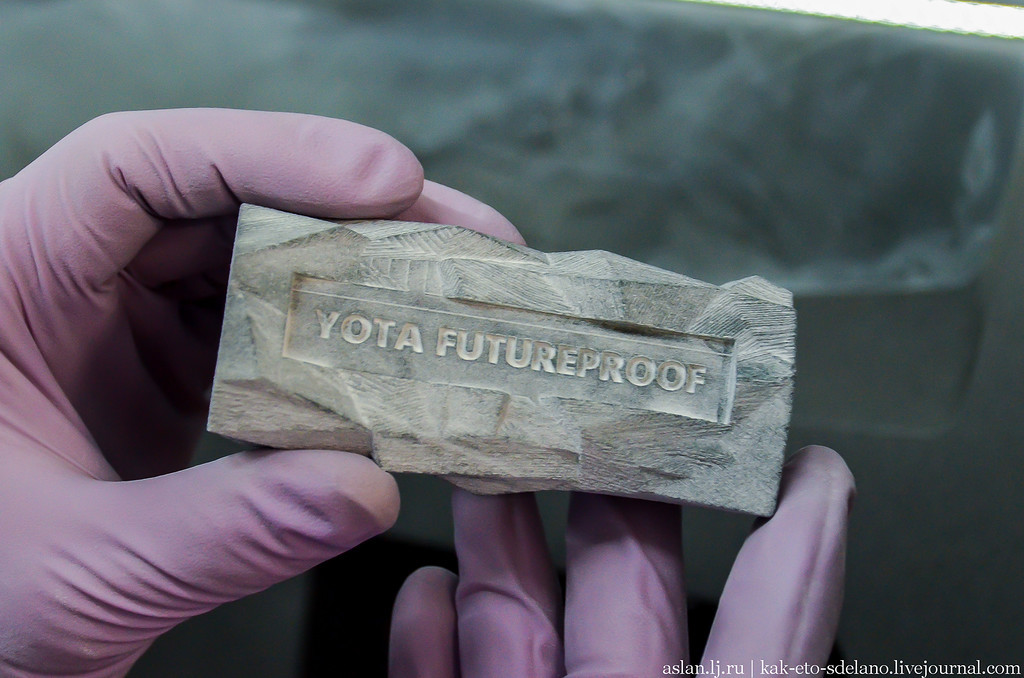

Напечатанный чехол очищен от остатков композита:

Промывка и обработка цианакрилатом:

Фрагмент метеорита был измельчён в дробилке, чтобы получилась достаточно мелкая фракция:

Чехол готов!

Интерес наших покупателей к уникальным кастомизированным аксессуарам подтверждают несколько тысяч созданных дизайнов 3D-чехлов. На наш взгляд, в этом эксперименте пользователей в первую очередь привлекло использование частиц метеорита и, конечно, возможность напечатать чехол со своим собственным, уникальным дизайном. Мы убедились, что несмотря на высокую себестоимость производства, 3D-принтинг может эффективно использоваться для бизнеса, и уже работаем над новыми способами интеграции современных технологий в бизнес-процессы.

Автор: Yota