Как используется геометрическое 3D-ядро при разработке приложений для САПР, рассказывает Валерий Голованёв, инженер-аналитик и программист, разработчик приложений для КОМПАС-3D. С лирическим вступлением и глубоким погружением в мир механических передач.

Мастеровыми были мой прапрадед Ефим Степанович (пахарь, бондарь и столяр), мой прадед Трифон Ефимович (пахарь и плотник) и мой дед Михаил Трифонович (кузнец, плотник, столяр, бондарь). И я мастеровой человек. Инженер и столяр-плотник-любитель.

Любому мастеровому человеку сложно… Сложно без интересных задач, сложно, когда не хватает возможностей для их реализации. В характере настоящего мастерового человека ставить перед собой, порой кажущиеся мало выполнимыми, задачи и их реализовывать.

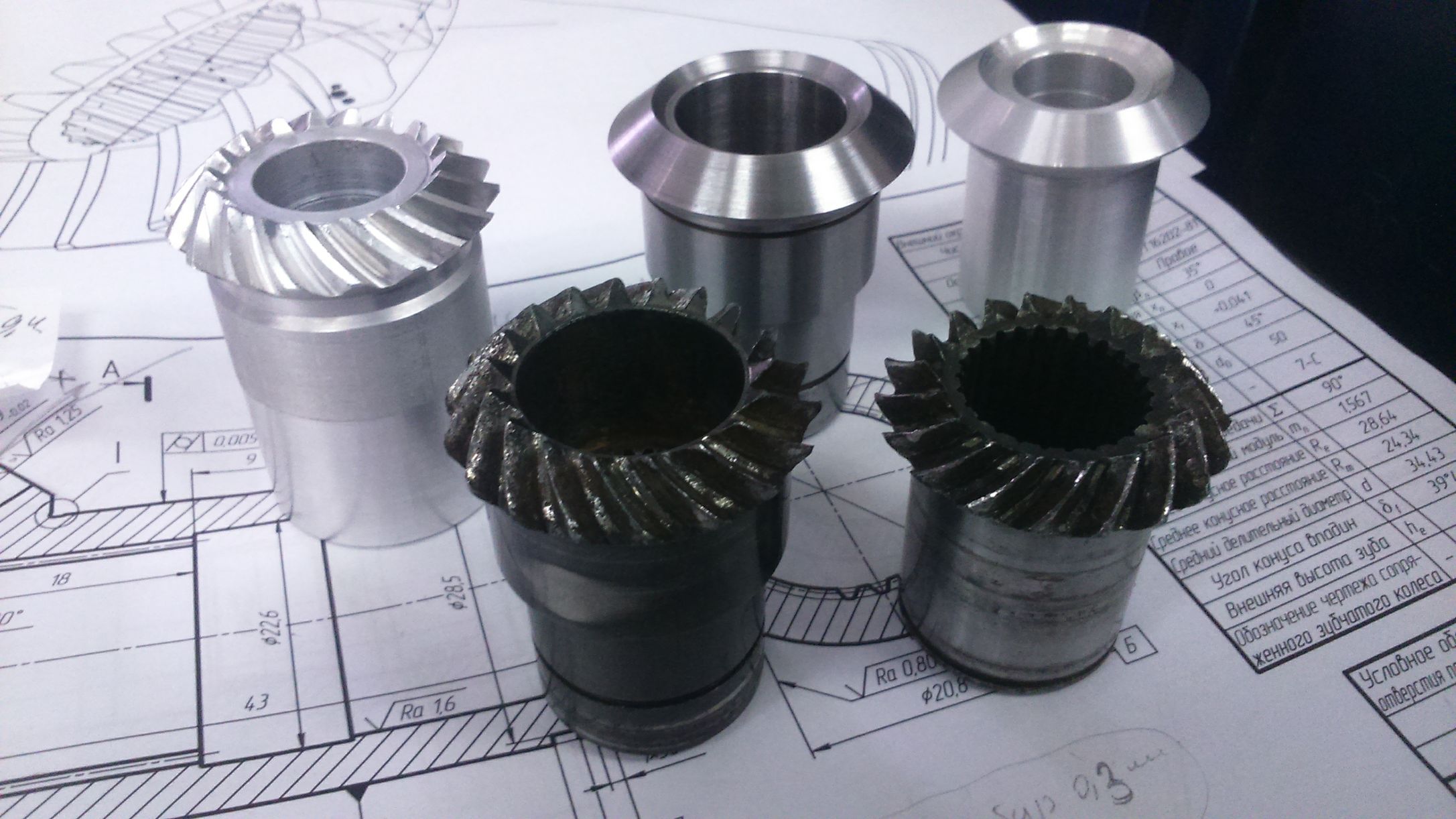

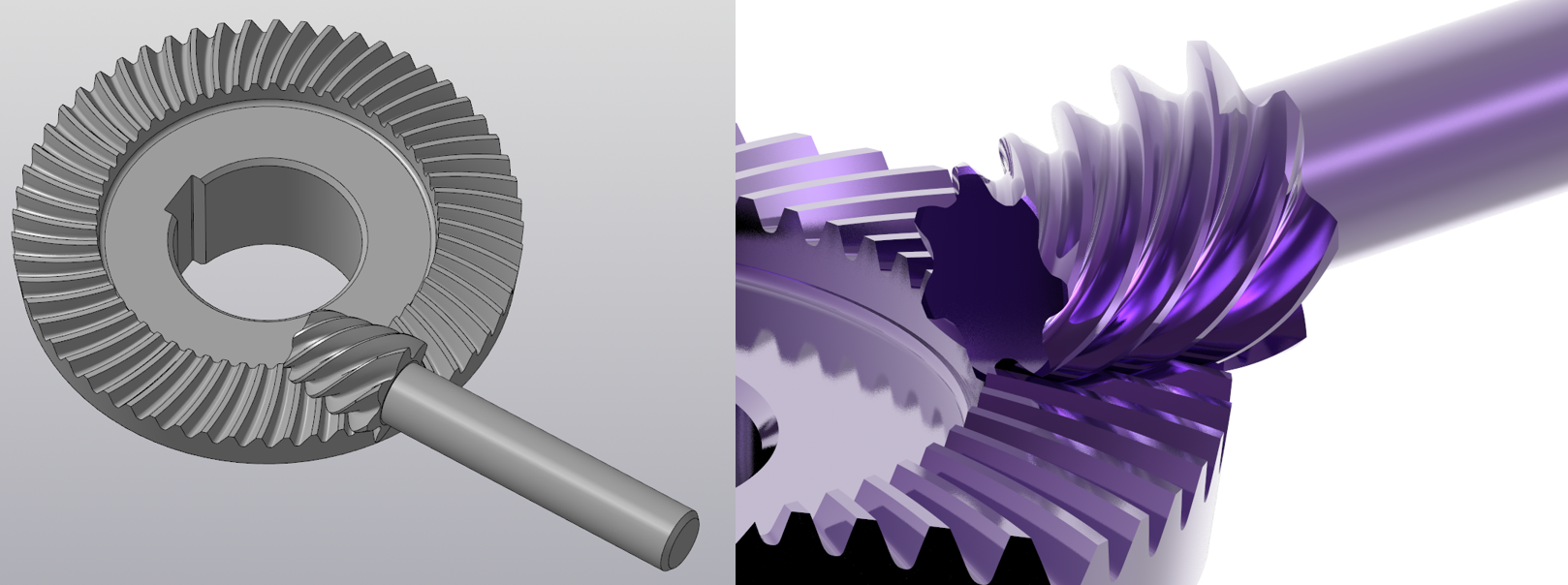

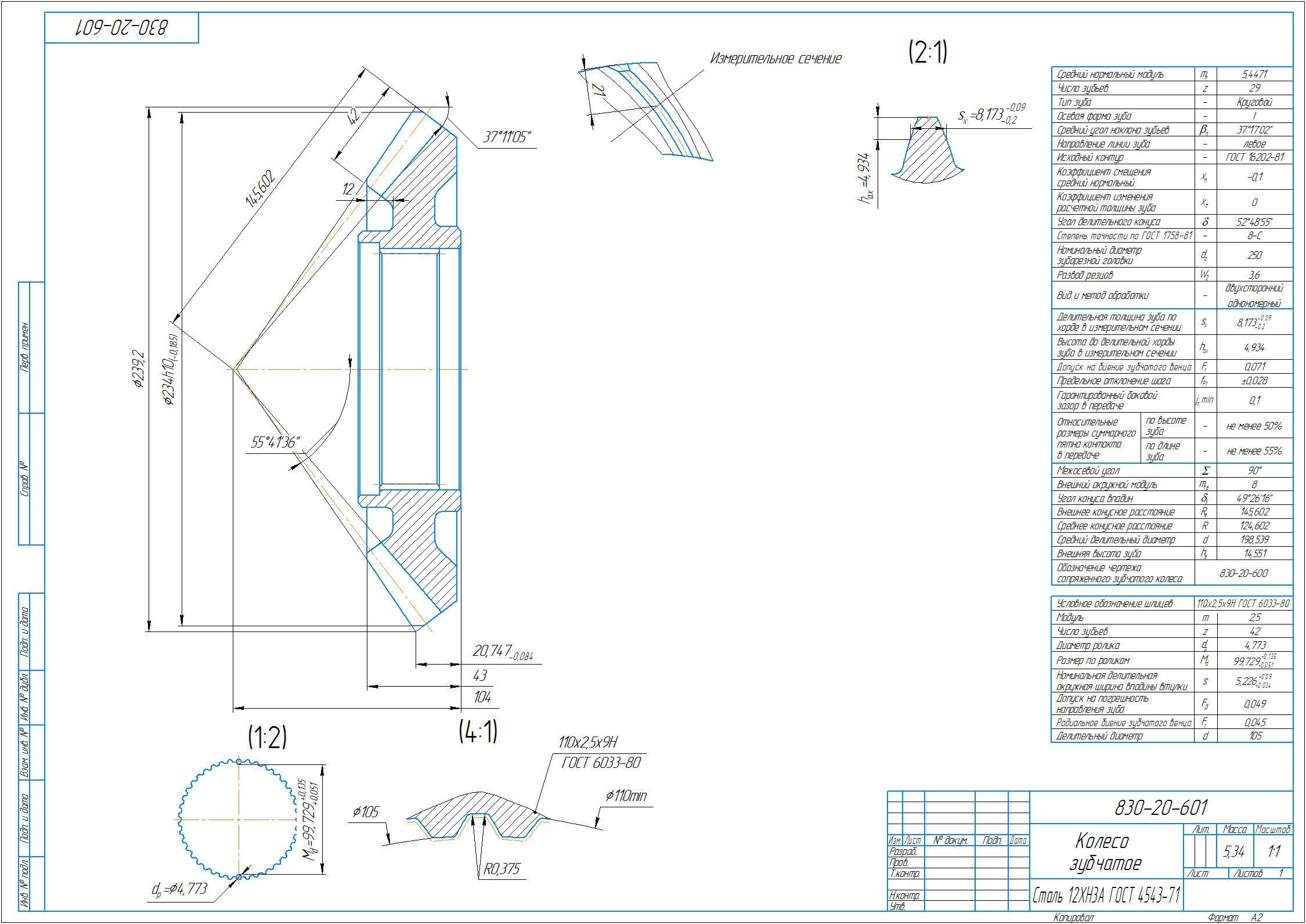

Когда шесть лет назад, летом 2012 года, я вернулся к своему детищу — библиотеке проектирования тел вращения КОМПАС-Shaft (сейчас приложение «Валы и механические передачи 3D» для КОМПАС-3D), то на печати своего ИП я изобразил пару коничек с круговым зубом. В тот момент я только мечтал о том, что когда-нибудь смогу сделать их в 3D — это был скорее некий символ. С возрастом к знакам и символам судьбы относишься более внимательно… Цель была материализована!

От червячного колеса к гипоидной передаче в КОМПАС-3D

С чего все началось? С желания! Очень хотелось дать конструктору настоящие 3D-модели механических передач, а не некие «подобия», чтобы можно было:

- Изготовить по 3D-модели зубчатое или червячное колесо, или звездочку. Или коничку с круговым зубом, или (о мечты...) гипоидную пару.

- Увидеть в 3D-сборке не условные «кракозюбры», а реальные модели.

- И далее… А почему, собственно, надо ориентироваться в механических передачах на возможности (ограничения) привычной технологии? Неправильно ущемлять конструкцию технологией. Надо делать правильные передачи с оптимальной 3D-геометрией активных рабочих поверхностей с точки зрения эксплуатации, а технология должна обеспечивать их изготовление. И такая технология, названная аддитивной, уже есть! Современные промышленные 3D-принтеры позволяют печатать металлом вполне нагруженные изделия, и эксперименты заходят далеко: уже скоро созданные аддитивным способом детали будут обыкновенным явлением в машиностроительном изделии, если не массовом, то в мелкосерийном – точно.

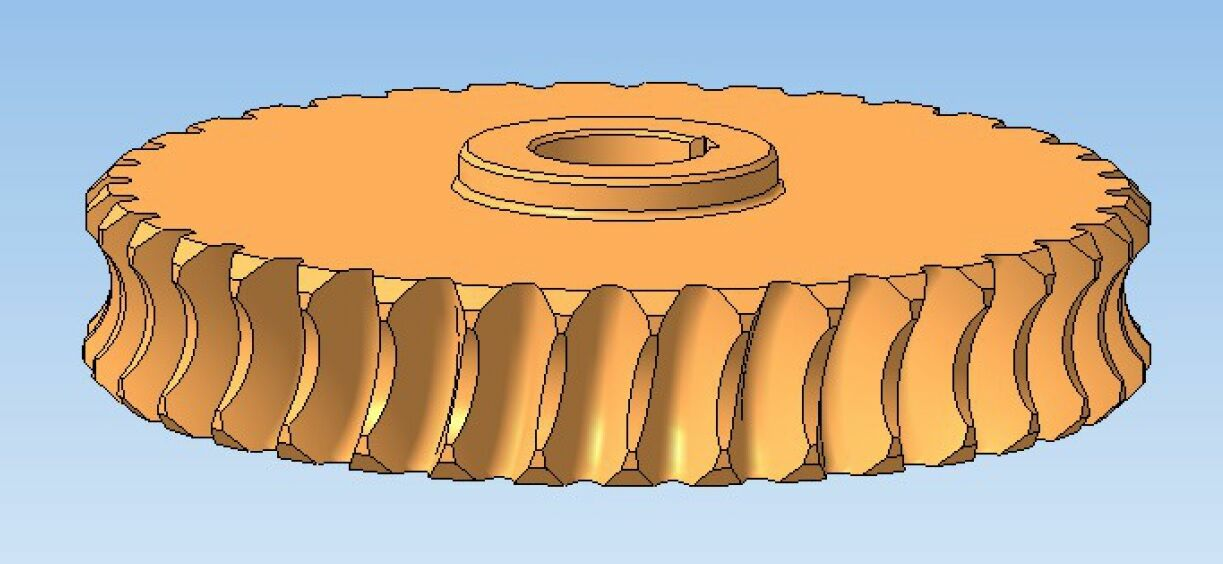

Прошло примерно три года и весной 2015-го я решился сделать средствами API КОМПАС настоящее червячное колесо. Принцип реализации в этой задаче мне был понятен давно: необходимо заметание инструментом тела заготовки, т. е. имитация механообработки в КОМПАС-3D. Не скажу, что это было легко. Делать вырез набором из многочисленных положений инструмента неверно и долго. Необходимо сформировать совокупность поверхностей положений инструмента и создать по ним огибающую поверхность выреза. Что в общем-то и получилось, но работало очень медленно.

Кроме того, необходимо было добавить реализма в процесс, т. е. учесть допуски при формировании 3D-геометрии. В общем, решив одну задачу, захотелось большего — большей точности, измерений зуба червячного колеса и формирования выносок в чертежах с профилем этого зуба (а вдруг технологи-инструментальщики захотят сделать измерительные шаблоны?). Кстати, в том же году на заводе «Казцинкмаш» по моим моделям изготовили две пары червячных колес, которые были успешно поставлены в рабочие узлы и получили положительный отзыв.

Идем дальше! Осенью 2015 года с подачи (или с пинка) Владимира Панченко, руководителя подразделения Приложения КОМПАС-3D, и под опекой Алексея Султанова я начал изучать программирование на ядре C3D, на математике которого построен КОМПАС-3D. Цель — получить свободу! И я ее получил. Меня больше не ограничивало количество выполняемых операций и процедур. Все происходило достаточно быстро. На выходе я имел тело – массив вырезов из заготовки червячного колеса. Ну а дальше все просто: булева операция и червячное колесо готово.

Николай Голованов, руководитель разработки C3D Labs

Некоторые приложения системы КОМПАС-3D, в том числе и приложение «Валы и механические передачи 3D», работают напрямую с геометрическим ядром C3D. Это позволяет разработчикам приложений более гибко подойти к решению своих задач за счет расширения функционала (работы с низкоуровневыми функциями) и приемов построения геометрических объектов.

Если вы пишите приложение для КОМПАС-3D и хотите использовать возможности C3D напрямую, имеет смысл обращаться к ядру, встроенному в сам КОМПАС-3D. У этого способа есть единственное ограничение: надо использовать только C++, так как именно на этом языке написан сам КОМПАС. Если же вы решили работать с отдельной копией ядра внутри собственного приложения, то вам будут доступны и C#, и, в некоторых случаях, JavaScript.

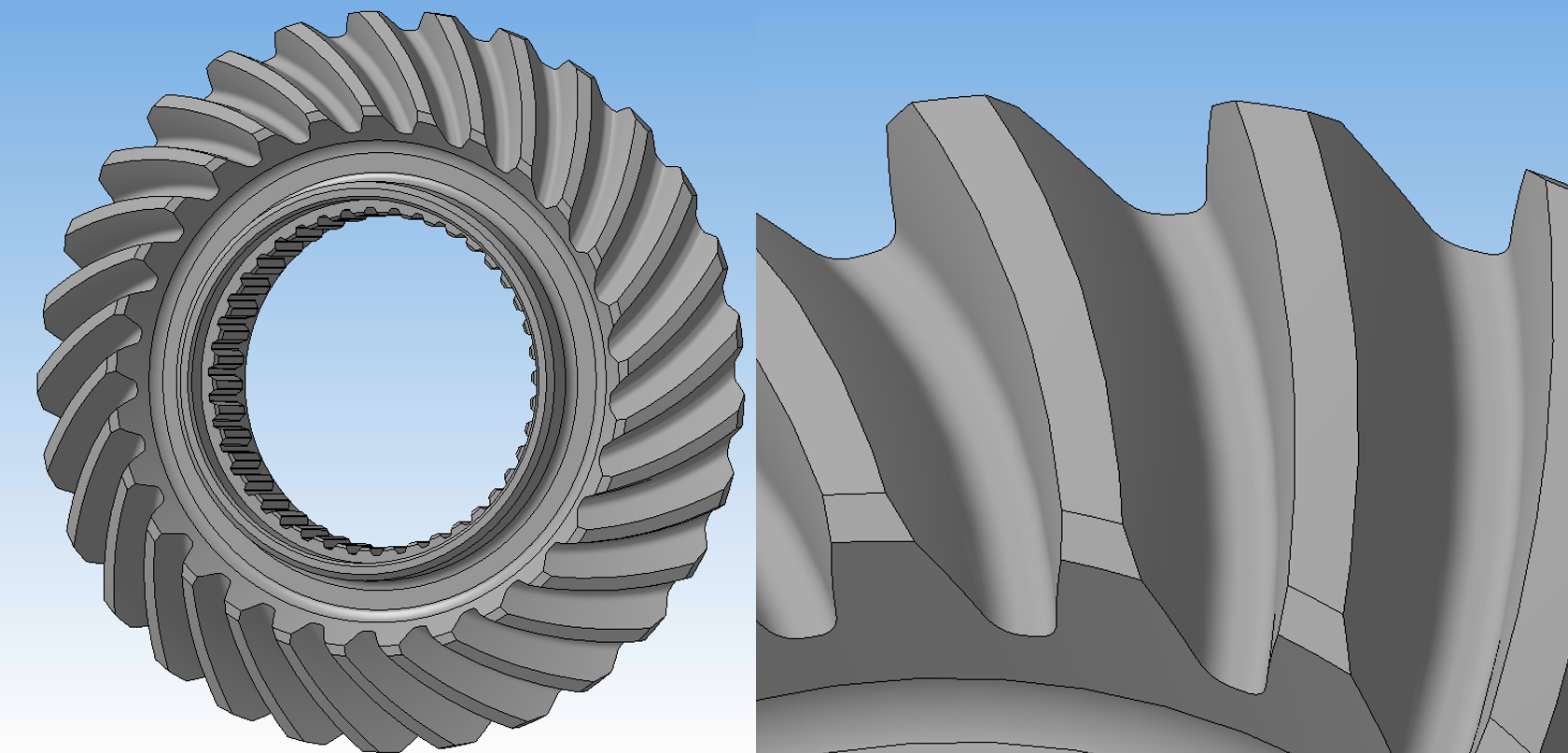

Далее последовали цилиндрички внешнего зацепления. Казалось бы, просто, а между тем в случае с косозубым колесом и операцией выреза по винту в КОМПАС-3D на API тоже строилось достаточно долго. Сейчас эти шестерни могут быть сформированы и с настоящей затыловкой.

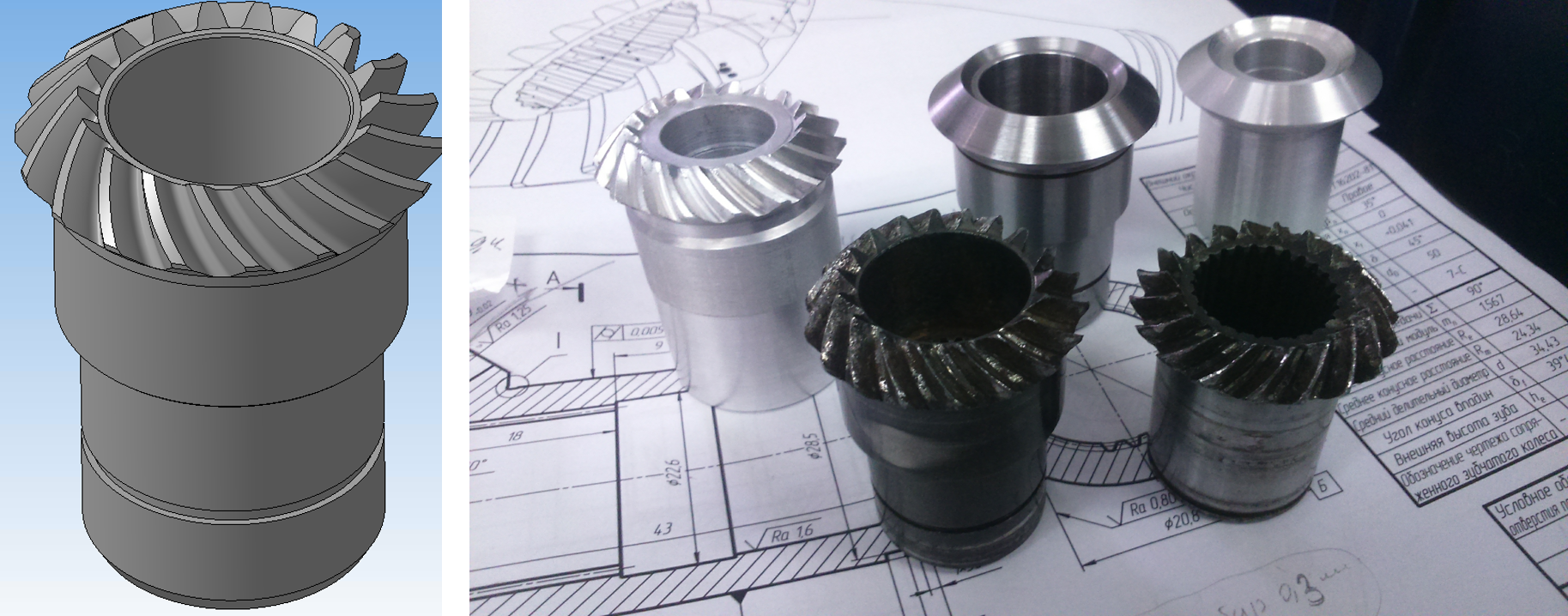

Ну и в конце 2015 года стартовал процесс работы над коничками с круговым зубом.

Алгоритм к тому времени был проработан на API КОМПАС. Первые модели с не очень хорошей геометрией формировались до суток чистого времени. Здесь одним заметанием поверхностей не обошлось. Создавались обкатные конические передачи, и необходимо было сформировать колесо, обработав его прототипом зуборезной головки. Потом по полученной 3D-геометрии сформировать и сохранить прототип инструмента для шестерни, со всего этого снять контролируемые размеры и передать в чертеж. Далее уже на шестерне, учитывая, что она получалась идеально обкатная, необходимо было локализовать контакт, т. е. обеспечить правильное положение и размер пятна контакта в передаче.

Сложная и очень интересная задача. Изредка и Николай Голованов со своей командой правили по моим замечаниям функционал C3D. Таким образом, мои конички оказались еще и хорошим тестом для ядра.

Николай Голованов, руководитель разработки C3D Labs

Недавно в геометрическом ядре C3D подверглись существенной переработке Loft-поверхности, построенные по сечениям. Именно они и были использованы для моделирования мест контакта зубчатых колес.

Конички по моим моделям изготавливались неоднократно на разных предприятиях и работают в реальных узлах. Отработан алгоритм локализации.

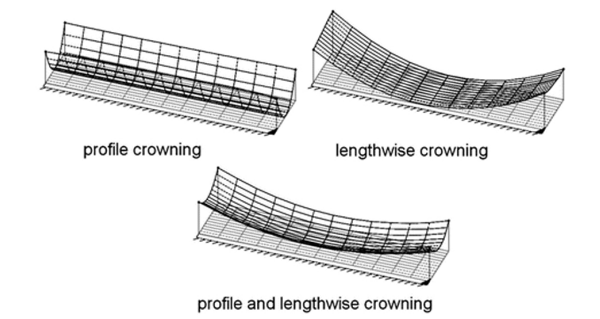

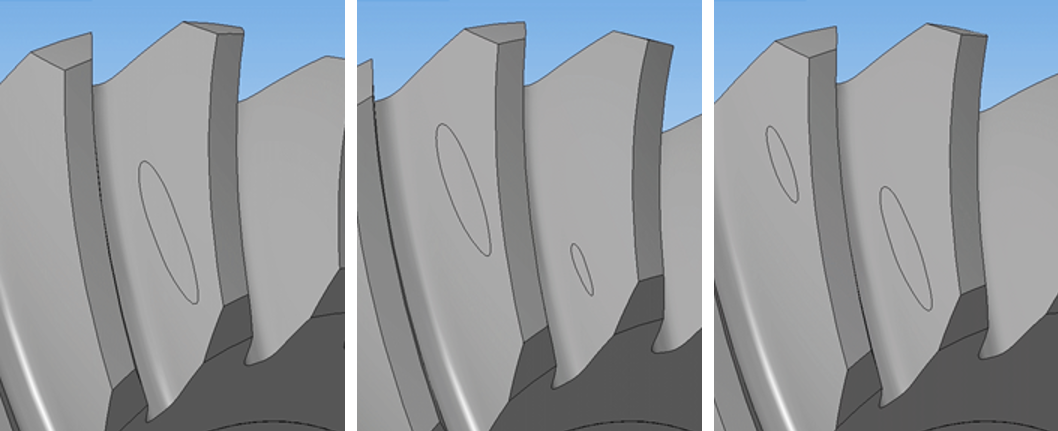

Но сложно остановиться было и на этом. Не устраивала меня такая локализация. Слишком сложно было ее обеспечивать. И уже весной 2018 года пришла мысль о более «простом» способе локализации. Собственно идея не моя, я подсмотрел ее в материалах фирмы Klingelnberg — у них это называется profile and lengthwise crowning.

Я это назвал «сделать зуб с холмиком», что и получилось. В каждом сечении профиля выреза был сделан его пересчет, и холмик удался. Коэффициенты локализации стали более простыми и понятными.

Кратко о результате: пятно контакта, а это совокупность мгновенных площадок контакта на зубе шестерни за один цикл ее поворота = 360/число зубьев шестерни, ТЕПЕРЬ ВСЕГДА находится по середине активной поверхности зуба (на вершине «холмика»), его размер составляет более 60% всей поверхности.

Что это дает:

- передачи будут более долговечными и надежными

- снизится шум в передаче

- передача будет менее чувствительна к погрешностям монтажа.

Изготовить их, правда, пока получится только на ЧПУ, но в будущем подтянутся и аддитивные технологии.

Ну и под занавес… В этом году реализована передача-мечта, моя самая сложная на сегодня мечта-задача — гипоидные передачи. Многое, что пришлось сделать для этого… Шесть лет пути после возвращения к разработке САПР. Хотя на самом деле путь начался еще в 1991 году с заказного проекта по созданию ПО для расчета конических передач с круговым зубом.

Естественно, что зуб «холмиком» реализован и в них.

Владимир Панченко, руководитель дивизиона Приложения КОМПАС-3D, АСКОН

К использованию ядра в приложении «Валы и механические передачи» подтолкнул отзыв «Казцинкмаша». Для меня было очевидно, что строить можно быстрее, оставалось только убедить в этом Валерия. Отягчающем обстоятельством было то, что Валерий не любил C++, а использовать функции C3D в контексте КОМПАС-3D можно только на этом языке программирования. Пришлось делать макет, спасибо Алексею Султанову.

Простой перевод кода в лоб сразу дал ощутимый выигрыш по скорости: точная модель зуба червячного колеса построилась за 10 секунд. Червячное колесо строилось на API около часа.

Ну а дальше мастерство Валерия позволило создавать и конички с круговым зубом.

Вот так мы подняли проект «Валы и механические передачи» на совершенно новый уровень.

Как работает 3D-ядро в моделировании механических передач

Из функционала ядра используются самые обычные операции: создать плоскость, построить эскиз/поверхность/пересечение поверхностей и т. д.

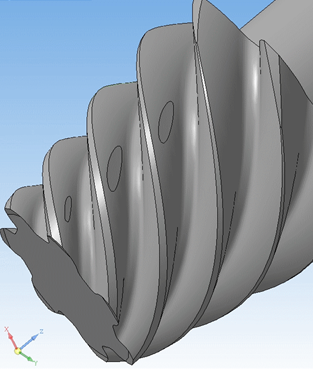

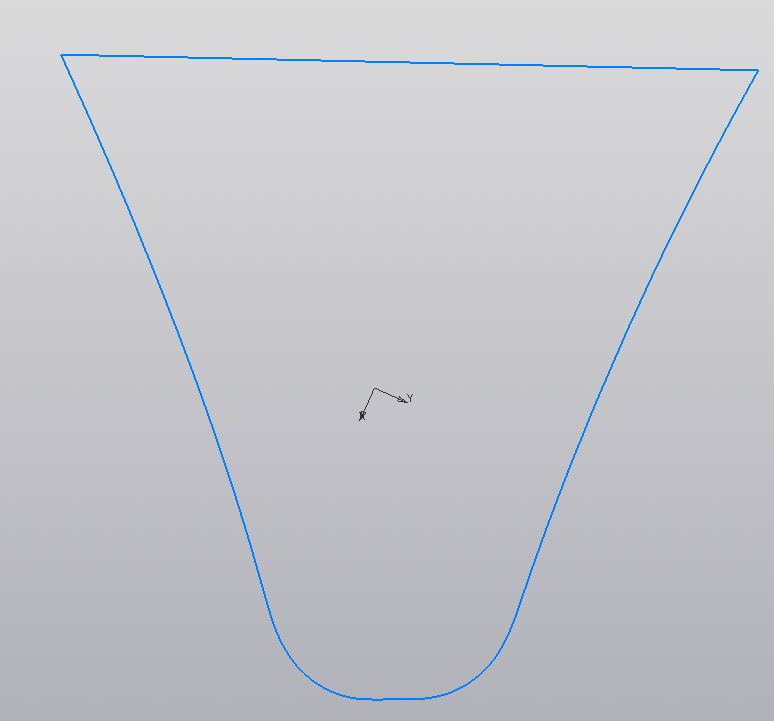

Для примера рассмотрим последовательность операций, необходимых для формирования 3D-модели выреза конического колеса с круговыми зубьями (именно колеса, а не шестерни):

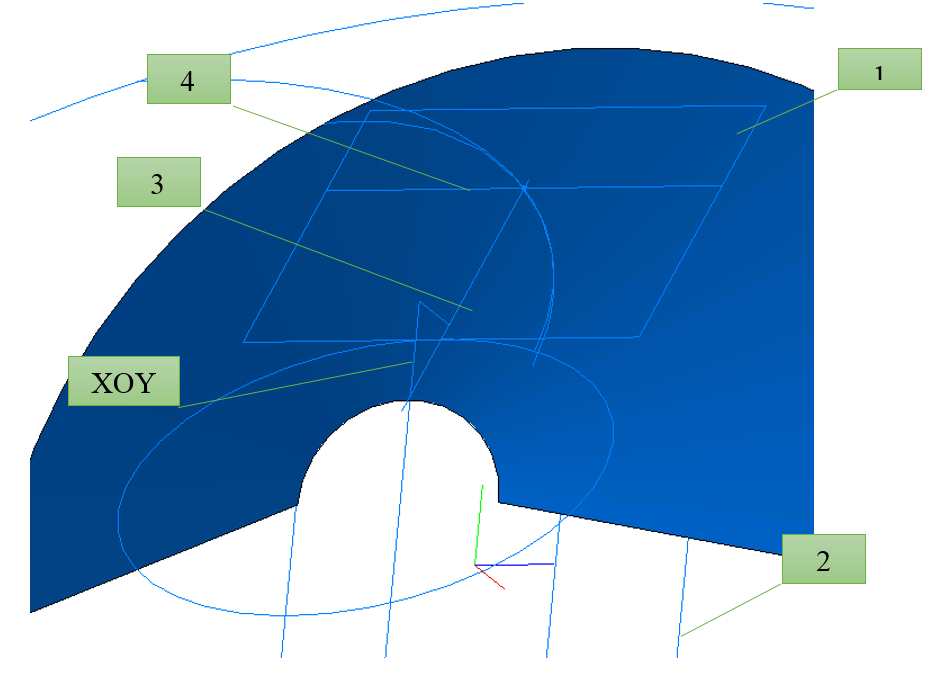

- Формируем поверхности конусов — делительного конуса, конуса вершин и конуса впадин. Для этого на соответствующих расчетных расстояниях создаются плоскости и на них строятся эскизы окружностей расчетных диаметров, и уже по ним конусы.

- Строим точки центров делительного конуса и конуса впадин.

- Далее формируются касательная плоскость к конусу впадин (1) и плоскость по средней точке колеса во впадине (2). По пересечению плоскости (1) и плоскости XOY формируется ось пересечения (3), а по пересечению плоскости (2) и плоскости (1) формируется ось пересечения (4).

- На пересечении этих осей будет точка, через которую проходит вершина зуборезной головки.

- От этой точки, зная средний угол наклона зубьев (как раз в этой точке), мы рассчитываем центр зуборезной головки.

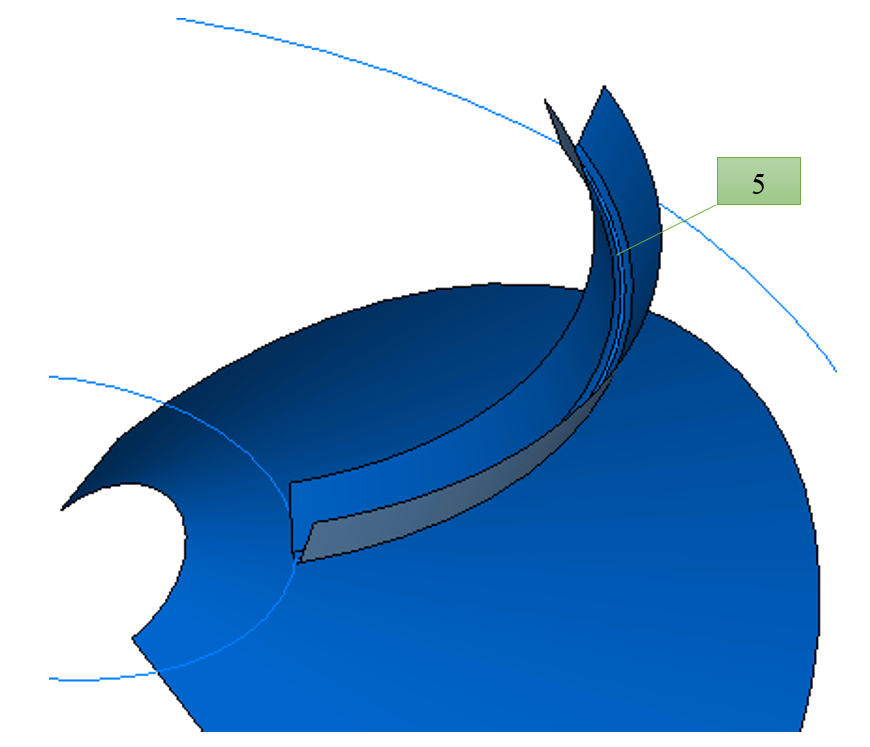

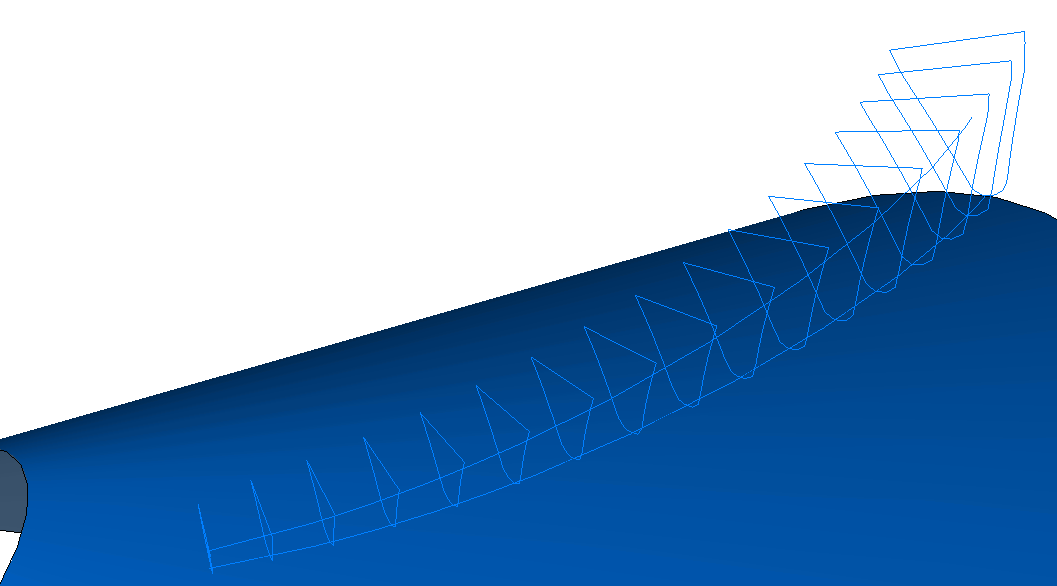

- Проекции полудуги зуборезной головки на конусы впадин (5) и делительный конус будут нашими направляющими. На этой направляющей (5) и будет построена базовая поверхность выреза (лофт по трем сечениям с расчетным профилем зуборезной головки).

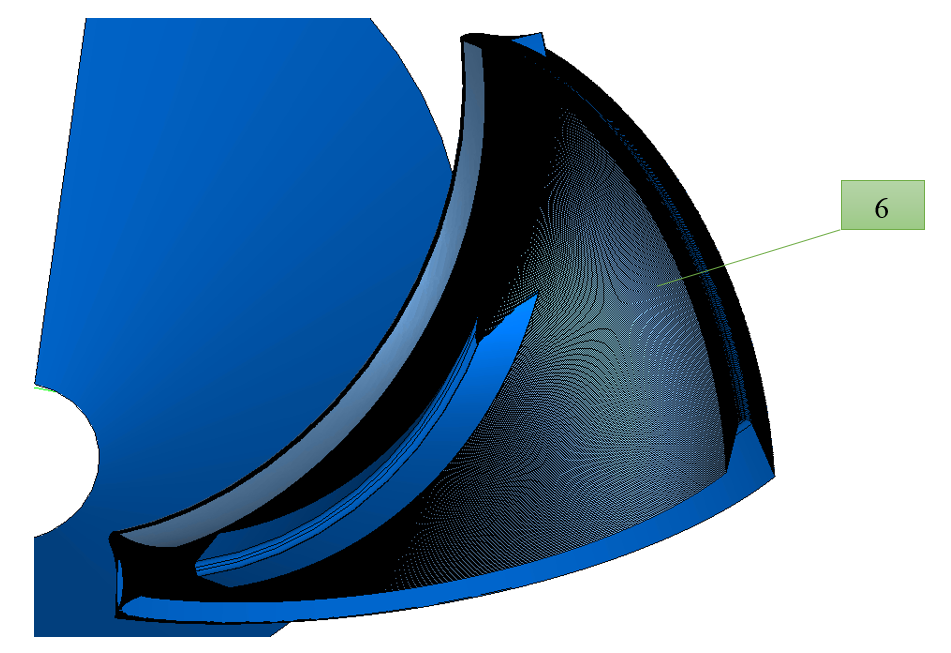

- Далее, имея процедуру для выполнения подобной операции под разными углами качания зуборезной головки при обработке колеса, мы получаем массив поверхностей вырезов (6).

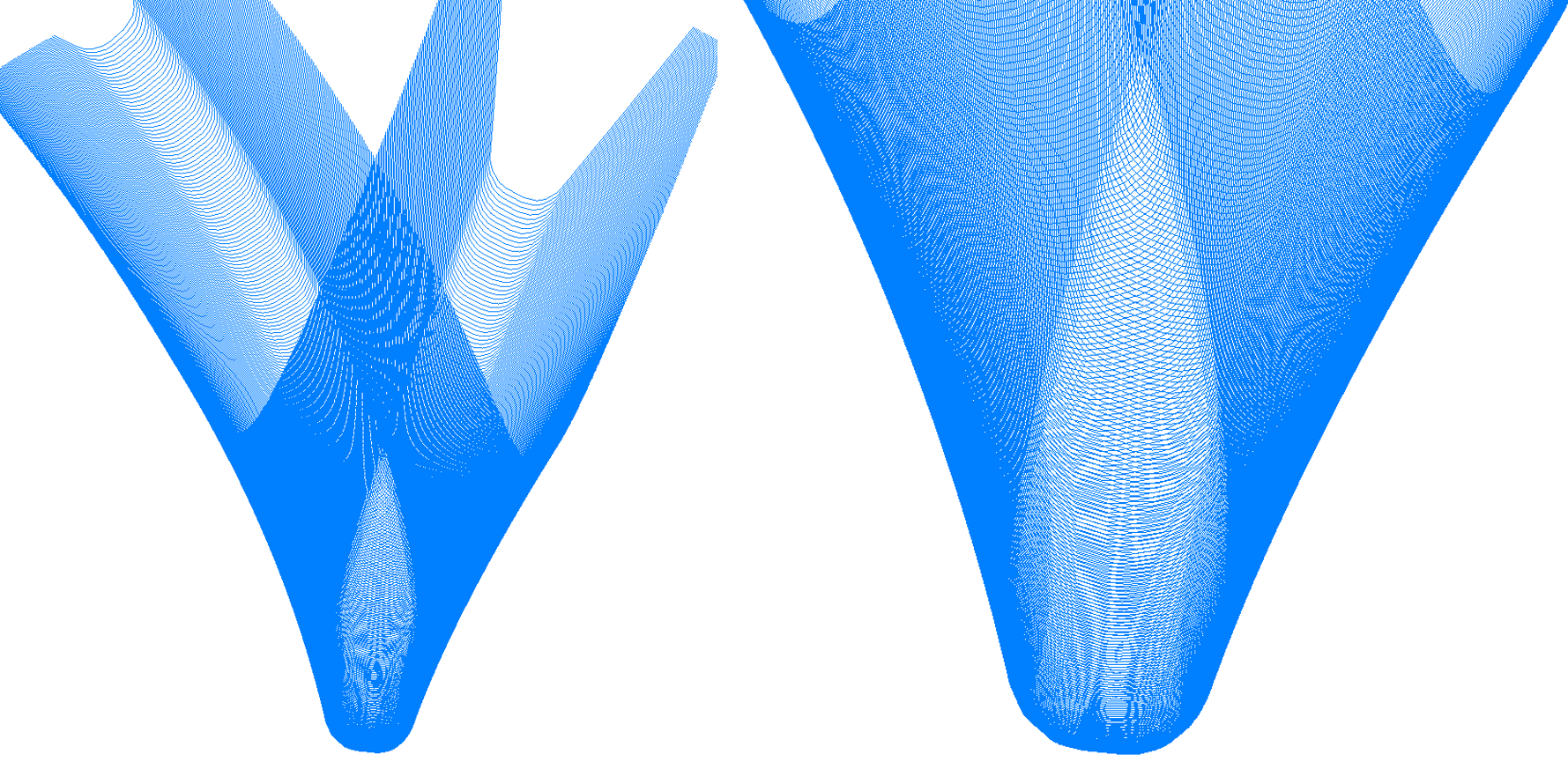

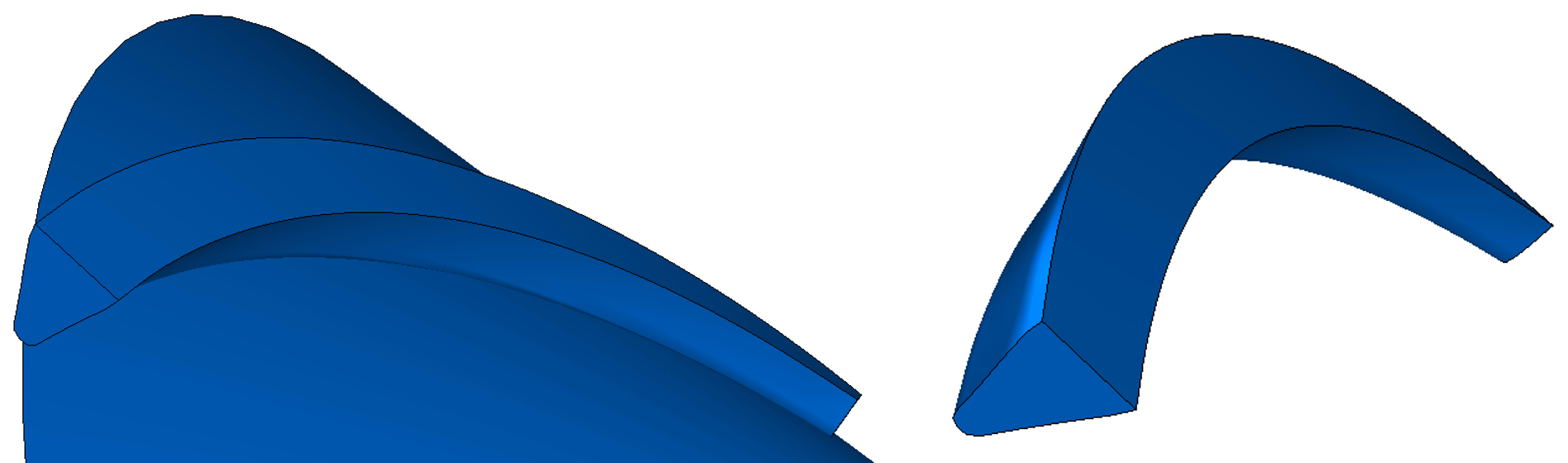

- После этого в достаточном количестве сечений (не менее 20) в нормальных плоскостях к направляющей (проекция полудуги зуборезной головки на делительный конус) будут получены совокупности линий пересечений массива поверхностей.

- Математическая обработка полученной совокупности линий пересечения позволит получить их огибающую, которая и будет одним из сечений реального выреза зуба колеса.

- По совокупности этих сечений вырезов и будет построен окончательный лофт — вырез зуба колеса.

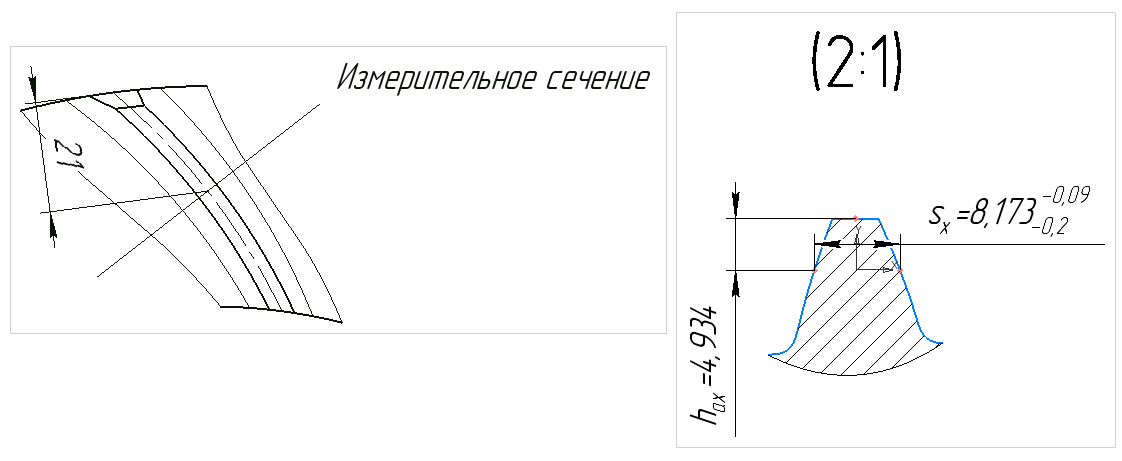

- С полученной геометрии будут автоматически сняты (построен зуб, секущей плоскостью сделано сечение и по нему посчитано) контрольные размеры, сам профиль зуба, и все это передано в чертеж.

- Всё достаточно просто, правда в этом конкретном случае и без рассмотрения «небольших» скрытых от глаз читателей нюансов математических расчётов.

Что необходимо еще мастеровому в данном случае? Пространственное воображение, фантазия и умение мечтать в конце концов!

Владимир Панченко, руководитель дивизиона Приложения КОМПАС-3D, АСКОН

Что быстрее API КОМПАС-3D или C3D? Вопрос звучит парадоксально. C3D – это же геометрическое ядро КОМПАС-3D! Как работает ядро, так работает и КОМПАС-3D. Но при ближайшем рассмотрении, особенно в контексте прикладного разработчика, все встает на свои места.

Стандартная схема для разработчика выглядит так. Вызов функции API КОМПАС-3D приводит к добавлению объекта в модель документа, а дальше для создания геометрии идет обращение к C3D. Потом по цепочке, в обратном порядке, данные возвращаются обратно в API, и вот в руках разработчика интерфейс созданного объекта.

При этом на каждом шаге с данными что-то происходит: в API их пакуют в COM, в модели документа проверяют на правильность в текущем контексте, добавляют атрибуты и данные по отрисовке. Конечно, все эти действия оптимизированы и занимают очень мало времени. Если разработчику нужно получить цилиндрическую ступень вала, то он создает эскиз и операцию выдавливания в КОМПАС-3D – всего два объекта и два обращения по цепочке. Но ситуация в корне меняется в случае с геометрией для конической передачи с круговым зубом. Для этого нужно создать множество вспомогательных кривых, поверхностей (и все это не аналитические цилиндры и конусы, а NURBS-ы), их пересечений. Прокачивание данных начинает занимать уже существенное время. Ядро при этом будет в основном простаивать. Чтобы избежать временных потерь, взаимодействие с API и моделью документа сводится к минимуму – добавь операцию с телом и прими тело, которое смоделировано в C3D. Получаем один заход в C3D и оптимально на стеке создаем всю вспомогательную геометрию, пересекаем, что нужно, и получаем результат. Работает только ядро и работает очень быстро.

Валерий Голованёв, инженер-аналитик и программист, г. Курган, пос. Тёплый Стан.

Валерий Голованёв, инженер-аналитик и программист, г. Курган, пос. Тёплый Стан.

Автор: c3dlabs