В предыдущей части я написал о Наполеоновских планах по модернизации. Но не все так просто как кажеться на первый взгляд.Под катом схемы, и фотки и умные фразы.

Станция + ПК = плюсы и минусы

Начнем с плюсов модернизации, а именно, управление технологическим процессом с ПК.

Данный репакмод, позволит практически полностью контролировать и автоматизировать процесс установки и съема элементов платы, с точным мониторингом температуры и возможностью подстройки на лету.

Так же убирается надобность в вскрытии станции для рекалибровки или же использования сложно ПО для перепрограммирования.В общем кратко сказать — лепота… но.

Главным и пока что единственным минусом есть тот факт что станция будет зависеть от ПО и ПК, и рано или поздно и то и то может дать сбой, внеся убытки или не дай Ктулуху материальный ущерб. При выходе из строя одного из вариантов мы лишаемся возможности работы с станцией и получаем технологический простой. Для избежания данного момента был принято решение на сборку двойного модуля который позволит в экстренном случае перевести режим управления на ручной, но без возможности расширенного мониторинга, чего в принципе будет более чем достаточно для проведения срочных работ.

Для реализации данного момента, придется увеличить программный код исполняемого микроконтроллера, а в нашем случае Atmega 168, и добавить LCD дисплей и пару элементов управления.

Из минусов то что памяти контроллера может не хватить на последующие апгрейды и мы нехило теряем количество доступных портов контроллера.

Но так как мы используем для быстрой загрузки бутлоадер платформы Arduino, то в процессе отладки ничего не составит труда заменить контроллер на более выгодный причем без каких либо изменений кода.

Отслеживание температуры зон

В процессе ремонта плат, при замене BGA чипов, является очень важным моментом, отслеживание температуры пайки. Для правильной пайки необходимо прогреть всю плату и локально греть саму деталь. Если же греть только деталь без прогрева платы или же при недостаточном прогреве платы и не соблюдении температурных режимов, есть огромный риск порчи детали, что не так страшно, или самой платы ( вот тут настает абзац)

На фото примеры не соблюдения температурных режимов. Частые случаи, отрываются «пятки», правильнее сказать канавки, более печальные случаи когда «ведет» плату, обычно ремонту уже не подлежит так как при выгибании ломаются межслойные дорожки внутри платы.

Для того что бы уберечься от этой радости, производиться точный мониторинг температур.

Практика

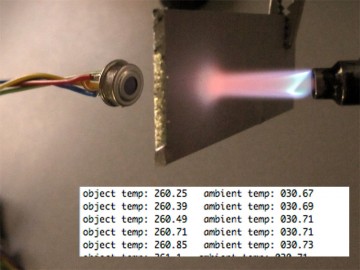

Так как финансами особо не располагаю, то идея использовать инфракрасные датчики бесконтактного измерения температуры пока что отпала. В нашем проекте мы пока что будем использовать три термопары «К» типа, которые имею пределы измерения от 0 — 1000 градусов Цельсия.

Нам же нужны точные измерения до 350 градусов. Чего нам хватит с головой.

Почему же три термо пары а не две?

Все просто, Одна термопара будет мерить температуру платы, вторая температуру прогреваемого чипа( потому для верхнего нагревателя, еще одна термопара не нужна), и третья контрольная, температура нижнего нагревателя. На основе данных третьей термопары будет вестись установка работы нагревателя.

Для точного показания, нам необходимо усилить сигнал с термодатчиков, потому мною была выбрана схема усилителя, которая обеспечит довольно таки точное усиление без помех.

В качестве ОУ(операционного усилителя), я использую LM358, так как она распространена, имеет одно полярное питание, и дает нам необходимый коэффициент усиления. Для всех термопар нужно собрать три блока, фото которых будет в третьей но не последней части.

Из проблем практически все обсудили, единственный момент который пока что мне не удалось решить это как убрать разнос температур по площади нижнего нагревателя и как заставить программу понимать разные данные которые ей посылает МК.

P.S.: На первом фото изображен инфракрасный термодатчик MLX90614