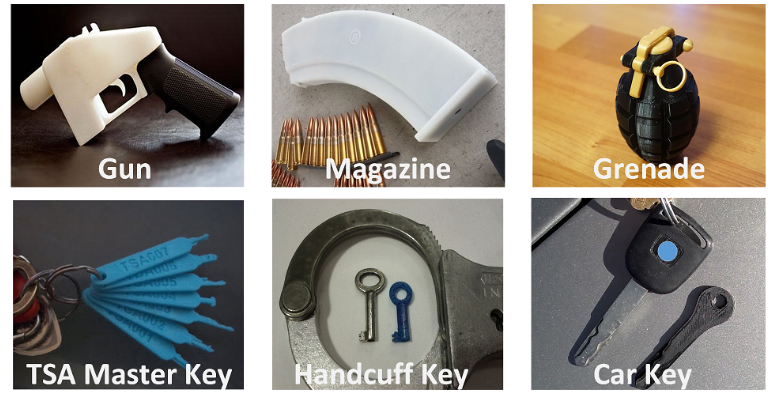

Часть потенциально отслеживаемых предметов, обнаруженных, к примеру. на месте преступления

3D печать уже давно плотно вошла в наш быт. У кого-то 3D принтер есть дома, у кого-то — на работе, ну а кто-то заказывает необходимые детали по интернету. Удобство такой системы сомнений не вызывает — есть, конечно сложности, но и достоинств немало.

На 3D принтерах печатают даже пластиковое огнестрельное оружие — первым таким огнестрелом был пистолет Liberator. Сейчас энтузиасты 3D печати создают даже винтовки, которые вовсе не одноразовые, каким был Liberator. С любителями «печатного» оружия борются чиновники разных стран, поскольку есть вовсе ненулевая вероятность того, что огнестрел, который невозможно отследить, будет использоваться в благих целях. Пока что борьбу выигрывают приверженцы идеи свободного оружия, но ситуация вполне может измениться, и скоро.

Дело в том, что по особенностям печати детали, характеристикам структуры можно определить, на каком именно 3D принтере деталь была изготовлена. Это примерно то же самое, что и определение печатной машинки, на которой было изготовлено послание вымогателя, или же выявление обычного струйного принтера по различным характеристикам печатного текста, включая специально добавленные производителем метки.

Что касается огнестрельного оружия, то первым человеком, который создал реальную систему, способную отправить пулю в полет, стал Коди Уилсон (сейчас, кстати, в отношении его ведется дело, причем строится оно вовсе не на обвинении в создании оружия, а на материалах о его отношениях с несовершеннолетней).

Коди Уилсон стал лидером движения свободного оружия, сейчас у этого движения множество последователей, которые будут работать и работают и без Коди.

Так вот, что касается отслеживания оружия, напечатанного на 3D принтере, то методику, которая позволяет сделать это, разработали инженеры под руководством Вэньяо Сюя из Нью-Йоркского университета в Буффало. Технология, по словам авторов проекта, позволяет определить место печати оружия даже в том случае, если принтер стоит дома.

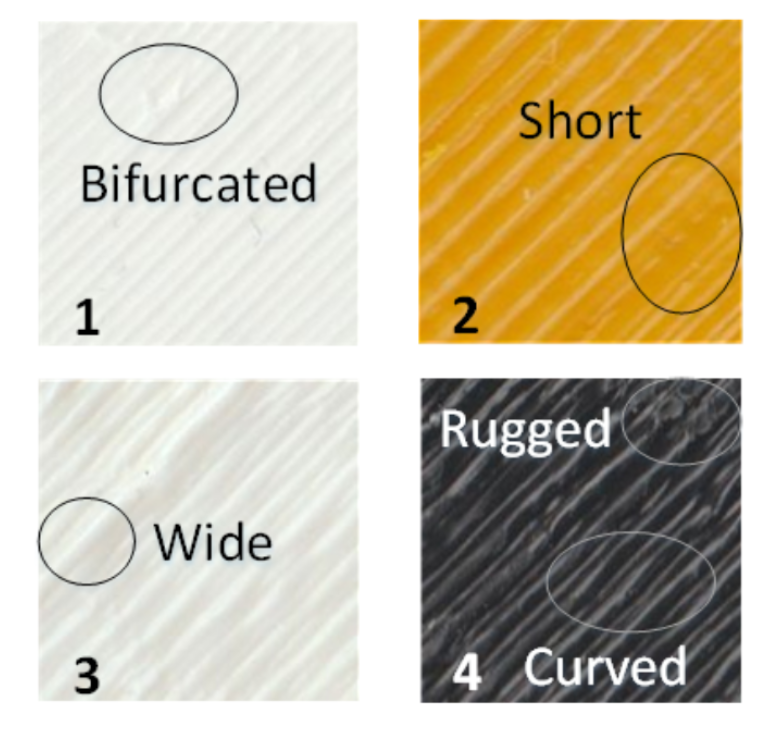

Отличительные особенности структуры одной и той же детали, распечатанной на различных принтерах

Принцип достаточно простой — дело в том, что практически ни один 3D принтер не печатает идеально гладкие детали (за исключением некоторых очень дорогих моделей). И неровности, шероховатости, остающиеся на поверхности напечатанного предмета, индивидуальны для каждого устройства. Причина возникновения неровностей в неидеально подогнанных шестернях, особенностях работы всего механизма в целом, отметинах на экструдере и т.п.

Авторы проекта исследовали большое количество деталей, напечатанных на самых разных принтерах и определили, что структура слоев пластика действительно отличается от детали к детали и от принтера к принтеру. Практически во всех случаях можно обнаружить некий идентификатор конкретного принтера.

На основе полученных данных ученые разработали алгоритм изучения структуры поверхности детали. Первый этап — получение фотографий поверхности распечатанного элемента. Сделать это можно даже не слишком качественной камерой (в пределах разумного, конечно). Затем изображения скармливаются специальной программе, анализирующей особенности расположения слоев пластика. Программа выявляет около 20 различных характеристик распределения слоев и «помарок».

После того, как результаты анализа готовы, все данные передаются классификатору, который, в свою очередь, определяет, какая модель принтера и какое именно устройство напечатало деталь. Если определить конкретный девайс не удалось, программа сообщает об этом.

У исследователей не было возможности обследовать тысячи 3D принтеров, они использовали 14 принтеров 6 различных производителей, самые популярные устройства. В основном, эти системы работают с такими типами пластика, как фотополимер, ABS и PLA пластик. Принтеры, которые попали в базу, используют два наиболее популярных метода печати — FDM и SLA.

Для того, чтобы научить алгоритм правильно выявлять модель принтера и конкретное устройство, его обучили, загрузив в базу около 2100 изображений. После этого систему тестировали, загружая тестовые фотографии. Как оказалось, после не слишком продолжительного обучения точность работы системы составила 92%.

Результаты своей работы ученые изложили в статье.

Автор: marks