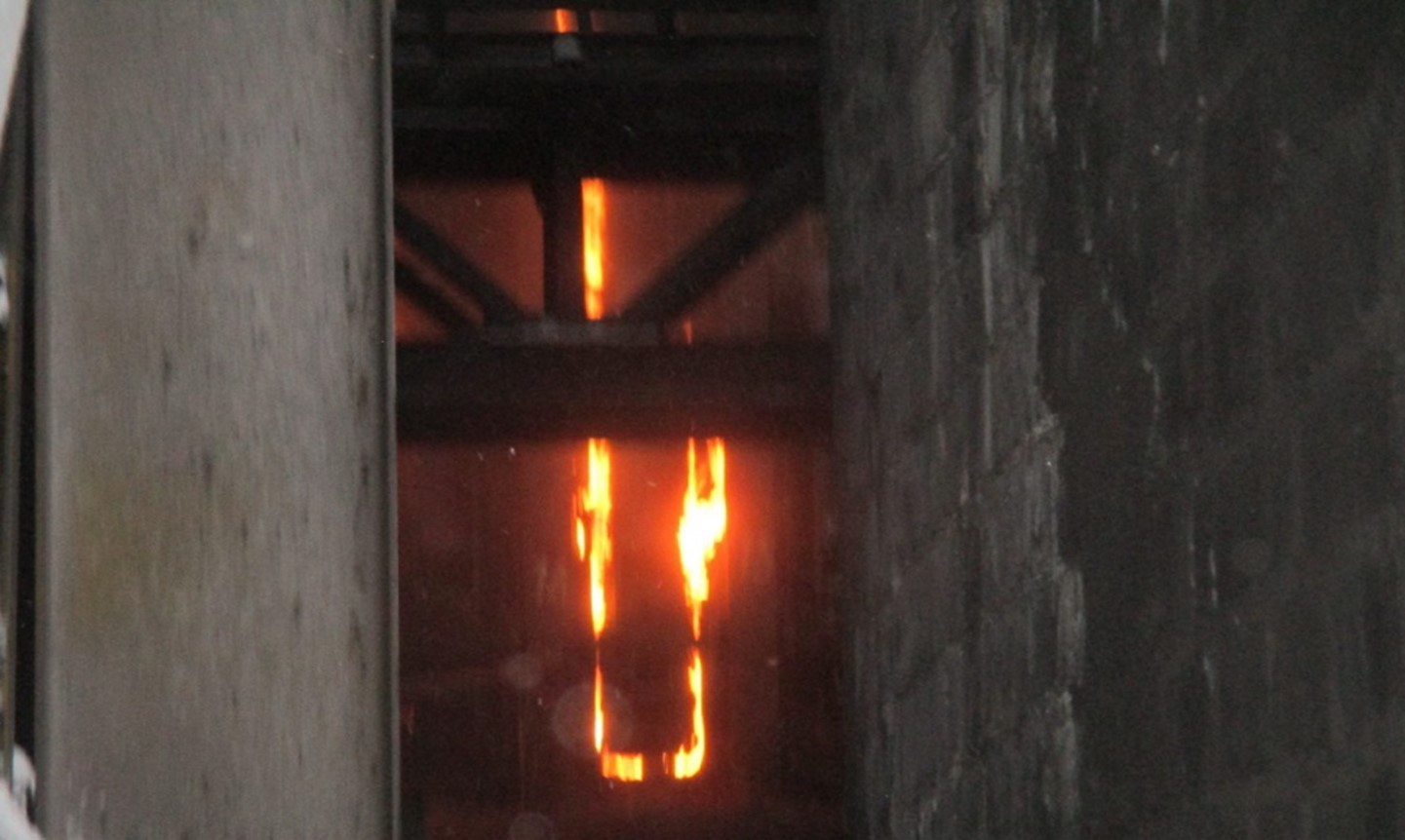

Это коксовая батарея, внутри которой из угля выпекают высокотемпературный многотонный пирог.

Высота батареи — девять метров, а двери — пять.

Дверь открывает специальная огромная машина, которая ездит параллельно батарее. Она снимает створку, затем выталкивает кокс. На противоположной стороне похожая машина снимает свою створку и принимает коксовый пирог в вагон поезда. В одну дверь толкают, со второй двери ловят в вагон, всё просто.

Малейший дефект двери даёт утечку газа из печи. А мы это очень не любим по двум причинам:

- Мы живём в Липецке и хотели бы, чтобы он и дальше оставался самым чистым городом металлургов в России.

- Это снижает КПД печи.

И вот, когда в ИТ-отдел обратились экологи с просьбой помочь с более эффективным выявлением эмиссии, мы пошли смотреть, что можно сделать.

Батарея

Как работает коксовая батарея

В среднем это набор из 70 вертикальных печей с примерно 5-метровыми створками, общая длина одной батареи — около 80 метров. С одной стороны у неё поезд, чтобы увозить кокс на охлаждение, с другой стороны — коксовыталкиватель, машина, которая умеет толкать поршень внутрь печи, чтобы кокс выпал в поезд. Коксовыталкиватель умеет снимать дверь печи, на другой стороне аналогичная машина тоже умеет снимать дверь печи. Это двересъёмная машина, главное звено для выдачи кокса из печи в вагон.

Машинной стороной называется та, с которой толкают. Коксовой — та, с которой падает кокс.

У нас всего 276 печей, то есть 552 двери.

Сверху по батарее ходит ещё один состав, который загружает каменный уголь в печи через специальные люки. Цикл такой:

- Уголь загружается в печь сверху.

- Кокс готовится (в это время неплотно закрытая или повреждённая дверь может травить газ).

- Затем приезжают две машины и снимают створки, коксовыталкиватель выпихивает кокс из печи (всё это делается синхронно — как в танцах).

- Рабочий, чья профессия называется дверевой, следит за дверью и остатками кокса.

- Кокс падает в вагон и уезжает на охлаждение.

- Дверевые с каждой стороны осматривают дверь и дают добро на её закрытие.

- Машины закрывают двери.

- GOTO 1.

Кокс

Кокс очень горячий. Это шихта нескольких видов каменного угля, которая нагревается до 1050 градусов по оси пирога. В процессе приготовления кокс теряет до 25% массы, и получается летучая составляющая из воды и других компонентов. Всё это создаёт давление в печи, выходит наверх и собирается в газосборник, эвакуируется. Дальше разделяется по составу, часть газа используется повторно как топливо, остальное уходит на переработку.

Эта же летучая составляющая может пытаться выйти через неплотности двери. Дверь сделана из чугуна, бронь тоже, поэтому слабым местом остаётся только стык. Газование возможно по разным причинам, основные — неплотное соединение из-за того, что дверь нужно регулировать, механическое повреждение рамы или рамки двери (это обычно трещины и сколы), нарастания графита. Возможен банальный износ вроде истирания на месте соединения. Двери имеют плановый срок службы 2 года, через 2 года их меняют.

Дверевой и машинист, обнаружив газование, устраняют место утечки в соответствии с инструкцией. На каждой стороне батареи работает один дверевой. Длина обслуживаемого участка велика, и у него не всегда получается сразу обнаружить дымок. Обычно, после устранения газования, до конца цикла заново уже не газует. Но бывают и исключения. Это самые сложные случаи для обнаружения, ведь с каждой выдачей дверевой переходит на 4 метра в сторону. Чем больше времени, тем дальше проблемное место.

Но устранить место эмиссии мало, надо найти причину газований. Для этого после окончания цикла ремонтный персонал и технологи осматривают дверь и решают, что с ней делать. Иногда достаточно обрубить графит, иногда её нужно отремонтировать, тогда ставят новую.

На осмотр двери есть примерно 2 минуты, когда она снята. И в это же время бригада занята выталкиванием. В другое время дверь всегда на батарее. В эти 2 минуты просто подойти к ней тоже проблема, дверь очень горячая.

Кокс в составе

Вот так он выгружается:

Дверевой работает в одной бригаде с оператором коксовыталкивателя. То есть они оба на связи и могут обмениваться данными. Их главная задача — производительность (то есть скорость всех операций) при минимальной эмиссии.

Зачем нужно ИТ

Как мы уже говорили, нам важно, чтобы Липецк оставался самым чистым городом металлургов в России. И наши экологи стараются сделать всё для этого, в том числе минимизировать общее время газования. Собственно, с их инициативы и был запущен проект.

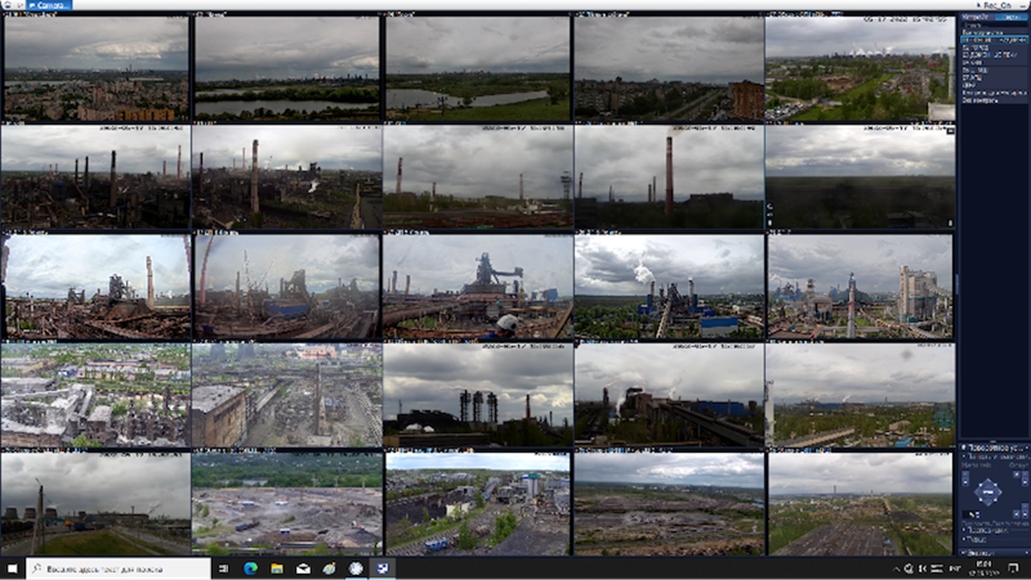

Изначально стояла задача настроить процесс контроля за источниками эмиссии. Для этого по всему комбинату было реализовано видеонаблюдение. Когда подключили первые камеры, было решено полностью автоматизировать процессы и использовать машинное зрение. Экологи пришли к айтишникам и предложили установить в кабинах коксовых машин планшеты. На них транслируется видео с камер, то есть машинист может сразу заметить дым и по рации сказать дверевому, где обнаружена эмиссия.

Что ещё было важно? Чтобы водителям из машины было видно обе стороны батареи. Когда дверь открывается, эмиссия газа в атмосферу тоже идёт. То есть чем меньше времени она открыта, тем лучше. Если и с машинной, и с коксовой стороны видно, что происходит, где машина, чем занимаются дверевые и так далее, можно открывать створки более синхронно. Это уменьшает время газования.

Это же видеонаблюдение выведено к экологам. У них же ещё есть программа и огромные телевизоры в кабинетах с видами всех источников эмиссии и всего предприятия с разных районов города Липецка. Также они смотрят показания работы газоочисток и технологические параметры по датчикам, выведенным на их компьютеры, чтобы знать всю обстановку на предприятии.

Это звучало как очень простая задача детекции. У нас есть видеоплатформа аналитики, туда можно добавить видеотрансляцию с имеющихся камер, за которой будут наблюдать роботы и в реальном времени сигнализировать об эмиссии. Она горячее окружающей среды в любое время года, поэтому даёт очень хороший видимый след, похожий на струю пара.

Кстати, этот коксовый газ из самой печи горит. После очистки им отапливают батареи, а излишки направляют в ТЭЦ для выработки электричества. Попутные фракции из газа извлекаются и реализуются потребителям в переработанном виде. Из продукта, содержащегося в газе, после тщательной очистки и обезвреживания, получается отличное удобрение, популярное у российских, а ранее и европейских фермеров.

Так вот, газ хорошо видно на воздухе. Эта простая детекция в перспективе даст возможность посчитать всё это и установить простые правила для бригад: кто быстрее начал ремонт от момента обнаружения, тот молодец и хорошо поработал.

Мы вывели камеры на планшет в кабины и начали заниматься своей задачей.

Камеры надо протирать раз в 2–3 недели

Пилот мы сделали на имеющихся камерах, получилось очень круто, поэтому потом поставили ещё. Конкретно — добавили ровно напротив дверей в идеальном положении для наблюдения за ними. Одна камера покрывает примерно 20 дверей (плюс-минус).

Как только появляется эмиссия, робот в нашей видеоплатформе обводит её в квадратик и создаёт алерт. Этот алерт прилетает в кабину коксовыталкивателя, и бригада уже может решать, что делать. Видеовывод с обведёнными проблемными местами у них тоже в кабине. Чего хотели — снизить время газования дверей. Потому что раньше рабочий курсировал вдоль батареи по всей её длине и уделял особое внимание дверям. Теперь это автоматизировано.

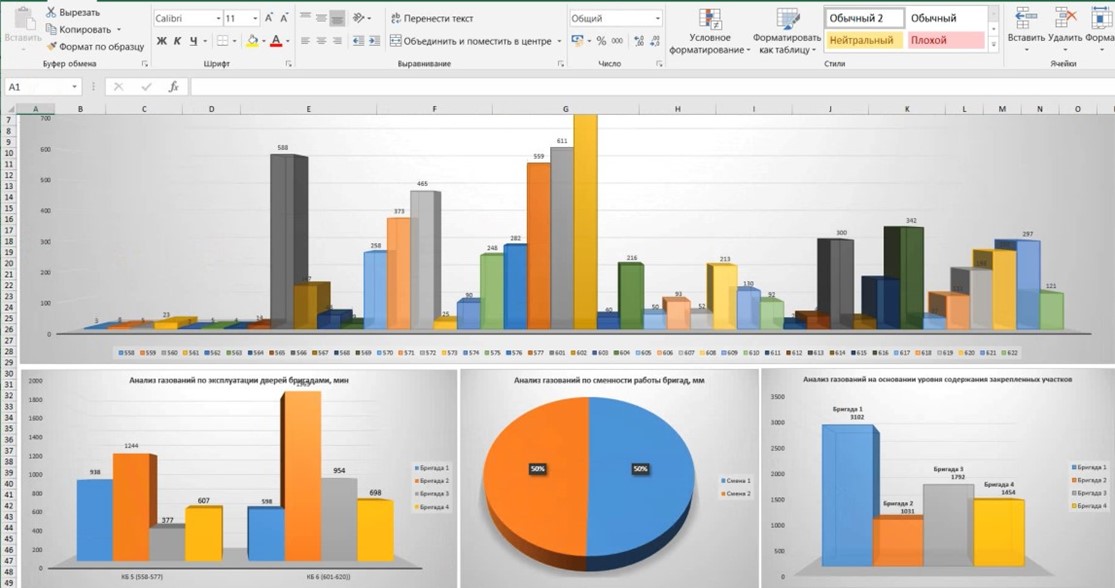

Что ещё важнее — по частоте газования мы можем делать выводы о состоянии конкретной двери. Если раньше дверевой принимал решение интуитивно о том, отправлять дверь в планово-предупредительный ремонт или нет, то сейчас можно учитывать остаточный ресурс автоматически. То есть раньше всё это писалось в бумажные журналы и было довольно проблематично сразу сопоставить все записи и увидеть актуальные статусы каждой двери из 552 штук.

Сейчас автоматика сразу подсказывает, что вот эту дверь лучше не ремонтировать на месте, а сразу передать в ремонт и поставить новую, потому что она стала травить что-то слишком часто.

Итог — у нас в 5 раз снизилось время газования на батареях.

Кстати, аналитика тоже выводится к экологам на компьютеры.

Техническое устройство

Всё довольно просто:

- Камеры смотрят на батарею. Они установлены напротив батареи за габаритом железной дороги, то есть вообще никаких проблем с ними нет. Не надо что-то менять в техпроцессе, не надо тащить питание или воздушную магистраль через сложные зоны.

- По оптике данные уходят в нашу платформу видеоаналитики в ЦОДе внутри контура предприятия в Липецке.

- Платформа выдаёт результат: картинку с разметкой, данные для логов и статистики, выводит это на фронты.

- Один из фронтов — вебвьюха для планшета в кабине машиниста коксовыталкивателя. Картинка прилетает к нему по pLTE (вот пост, у нас даже частоты свои на территории предприятия).

Платформа на базе отечественного решения собственной разработки ВидеоМатрикс из линейки Vmx есть в реестре РПО. Делает много чего, включая наши задачи именно этого проекта.

В платформе уже была большая выборка разного типа эмиссий, поэтому абстрактный тёплый пар или дым определяется хорошо. В нашем случае нужно было собрать ещё несколько выборок: во-первых, чтобы точно определять, из какой двери начинается эмиссия, во-вторых, чтобы учитывать перекрытия или частичные перекрытия машинами, в-третьих — потому что бывают ночь, день, дождь, туман, снег, прочие погодные условия и времена года, которые влияют на точность определения.

Система фиксирует дымление и учитывает место возникновения дыма — это помогает определить номер двери и контролировать его (дыма) исход. Если дым появляется у одной двери, на соседнюю сигнал не отправляется. Добавим сюда ветер: система учитывает его влияние на перемещение дыма и предотвращает ложные сигналы, потому что уже обучена. Ещё она игнорирует случаи, когда дым появляется за коксовыталкивающей машиной у полуоткрытой двери, так как понимает, что это временная и корректная ситуация.

Сначала взяли общий детектор из уже имеющихся в платформе, его прикрутили к пилотной камере, смотрящей на 20 дверей. Доказали, что детектировать возможно. Затем поставили 4 видеокамеры, собрали несколько десятков тысяч обучающих случаев, разложили вручную по выборкам, дообучили модель.

В итоге, когда эмиссия найдена, детектор позволяет понять какой дым интенсивности, плотности, с какой двери. Итоговый результат стало можно масштабировать на другие участки производства, потому что по мере расширения выборки модель становилась всё более и более универсальной. На последней батарее дообучение вообще практически не понадобилось.

Сейчас покрытие 100%.

FRR FPR

Инфо по НС:

Метрики детектирующей модели:

IoU: 0.886;

MaP@.5: 0.77.

Метрики сегментирующей модели:

IoU: 0.881;

Fscore: 0.93.

Объём обучающих данных:

Детектирующая модель ― 30 тыс. изображений (тренировочная и валидационная выборки).

Сегментирующая модель ― 5 тыс. изображений (тренировочная и валидационная выборки).

Результат

После внедрения количество ежемесячных эмиссий сократилось в пять раз.

Почему так — потому что появилась систематика. Очень часто какой-то дефект вроде повреждения рамки двери оставался незамеченным, потому что его закрывал дверевой в рамках текущей работы. Двери надо ремонтировать, но понять, где нужно обрубить графит, где нужен ремонт с заменой, а где достаточно регулировки, — тяжело из-за вот этих очень коротких окон, когда дверь можно осмотреть (и то в горячем виде). С видеоаналитикой появилась возможность не осматривать, а ловить повторяющиеся дефекты.

Первыми анализировали информацию экологи и перенаправляли данные о проблемах в цех. В тандеме они могут менять методологию ремонта и другие параметры. Коксохимический цех в свою очередь определял потребность в ремонтных работах и направлял соответствующую информацию ремонтникам. Ремонтники видели проблемные двери и снимали их для детального осмотра и ремонта. В итоге стало точно понятно, на какие обращать внимание, и это очень сильно перераспределило приоритеты осмотра и ремонта. Результат, собственно, налицо. Самих ремонтов тоже стало несколько больше, но мы делали это не ради экономического эффекта, а ради экологического, поэтому это нормально.

Точный подтверждённый бизнес-эффект и экологический эффект ещё не считали, это довольно долгий аналитический процесс, но пока видится, что оно того более чем стоило и проект суперуспешный.

Автор: WLarsen