Я долго думал, что же может быть интересно уважаемому сообществу по тематике 3D-печати и цифрового производства. Писать об очередном псевдо-прорыве — никому не интересно. Я сам уже 5 лет занимаюсь этой сферой и знаю объективную реальность, как в мире, так и в России.

Поэтому я решил, что буду делиться нашим богатым опытом и рассказывать, как на практике можно коммерчески выгодно использовать технологию, которая плавно подводит нас к роботизированному будущему и лишит работы всех и каждого (шутка).

Как мы все знаем, у России — собственный особый путь и поэтому, даже применение 3D-печати у нас особенное. Ввиду почти полного отсутствия авто- и авиа- промышленности, востребованность быстрого прототипирования остается только в военное сфере. Однако, не только быстрым прототипированием едина 3D-печать.

Благодаря тому, что многие вещи у нас делаются в последний момент, сама суть быстрого производства (за 24 часа, например) находит свое применение в неожиданных сферах. Например, 3D-печать макетов для выставок. И с этого места я расскажу подробней.

Технологии AR и VR развиваются стремительными темпами и вскоре, как обещают, нас ожидает настоящая революция. Стоит вспомнить хотя бы вездесущих покемонов. Но практика показывает, что до сих пор и в обозримом будущем получить представление о строительном проекте, прототипе оборудования или модели транспортного средства позволяют в основном «банальные» макеты.

Макет — это модель объекта в уменьшенном масштабе или в натуральную величину, лишённая, как правило, функциональности представляемого объекта и предназначенный для представления объекта. Работая над разнообразными задачами в области 3D-печати, мы часто сталкиваемся с потребностью клиентов в быстром производстве макетов и моделей для выставок, презентаций и форумов.

Как часто это бывает, решение об участии в выставке принимается в последний момент, когда изготовление презентационной модели в макетной мастерской невозможно. И тут на сцену выходит 3D-печать, которая до сих пор не является самым очевидным способом для быстрого производства, например, макетов зданий, оборудования и тп. Кроме того, что 3D-печать ускоряет процесс в 2-3 раза, приятным бонусом является и экономия в стоимости.

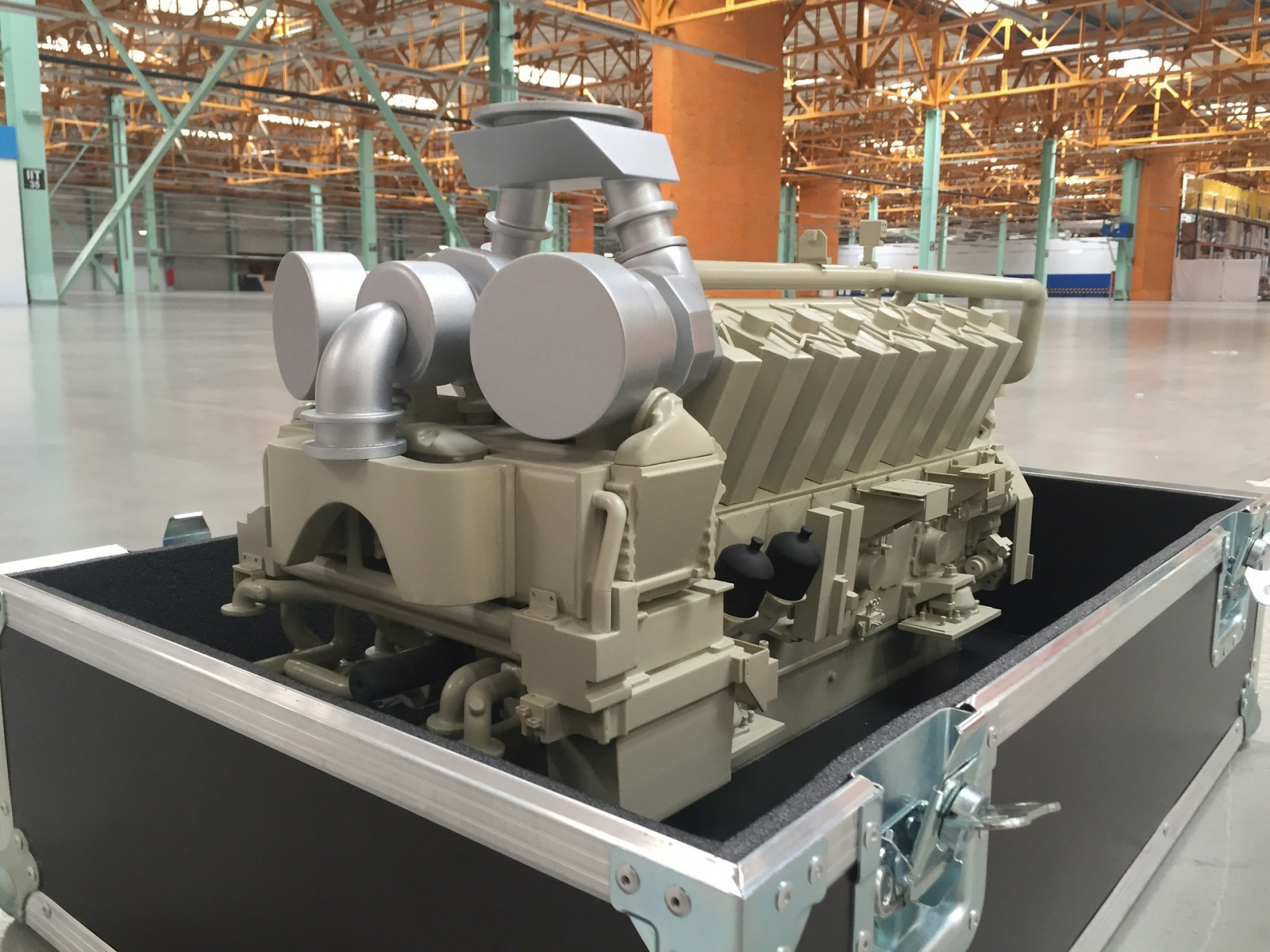

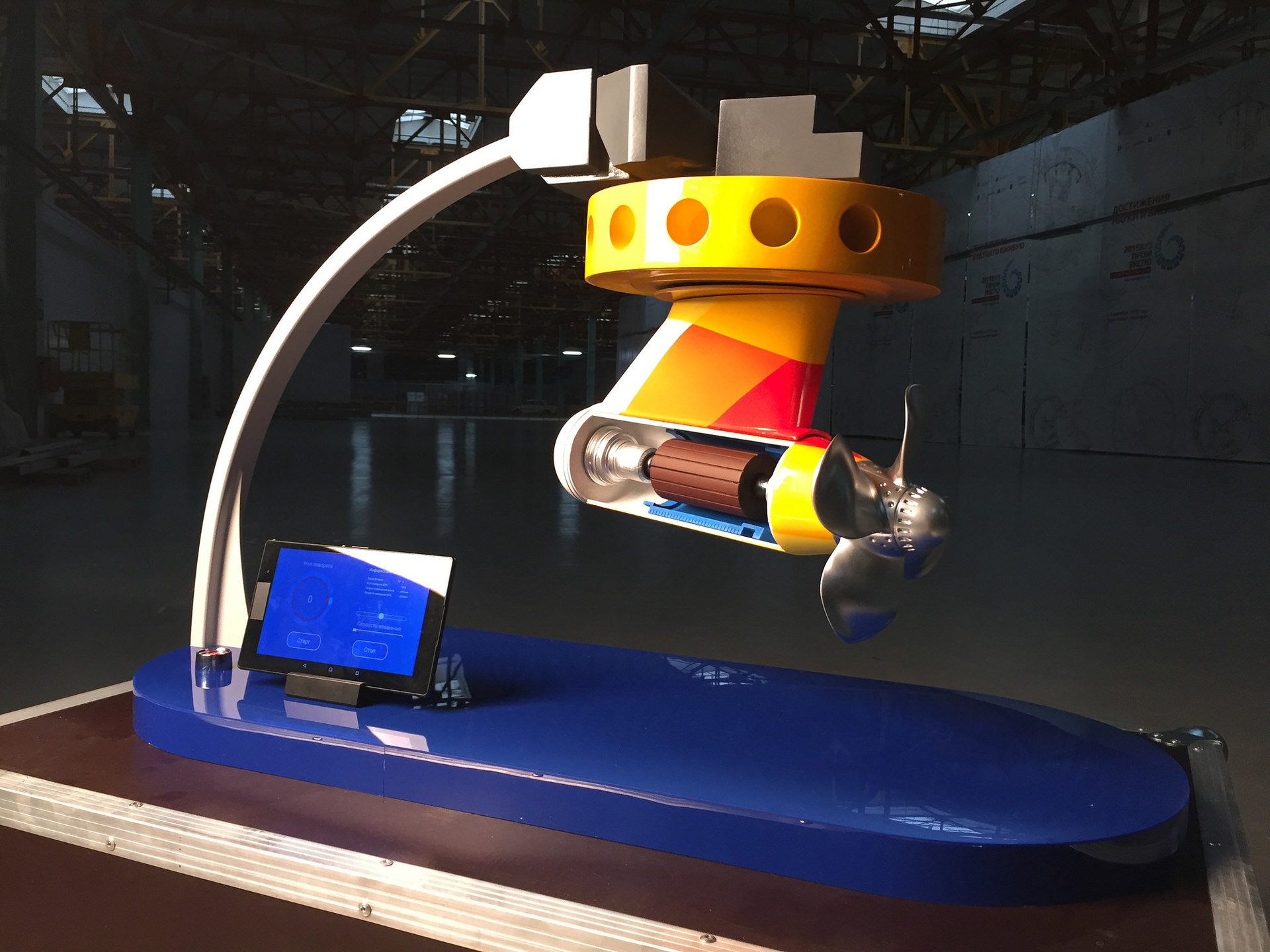

В сентябре во Владивостоке прошел Восточный Экономический Форум с участием первых лиц государств-участников АТЭС и топ-менеджеров крупного бизнеса. Всего за 2 месяца до мероприятия мы начали согласование по 3D-моделированию и печати трех макетов: производственных помещений завода, макет судового дизельного двигателя и винто-рулевой колонки. Мы не могли упустить возможность поработать с одной из крупнейших компаний мира General Electric.

Моделирование, печать, постобработка с окраской всех трех макетов заняли всего менее месяца. В ходе работы над проектом мы использовали 3D-печать из всех доступных нам материалов: ABS и PLA-пластик, полиамид, полиметиметакрилат, фотополимерные смолы, а также фрезерование акрила и полистирола. При этом каждый макет имеет свои уникальные особенности. Завод имеет размеры 1,5 на 1,5 метра, все цеха заполнены производственным оборудованием, станками и готовыми изделиями на разных этапах сборки. Макет двигателя полностью напечатан на принтере из крупных узлов, после чего собран и окрашен, и имеет 75 см в длину.

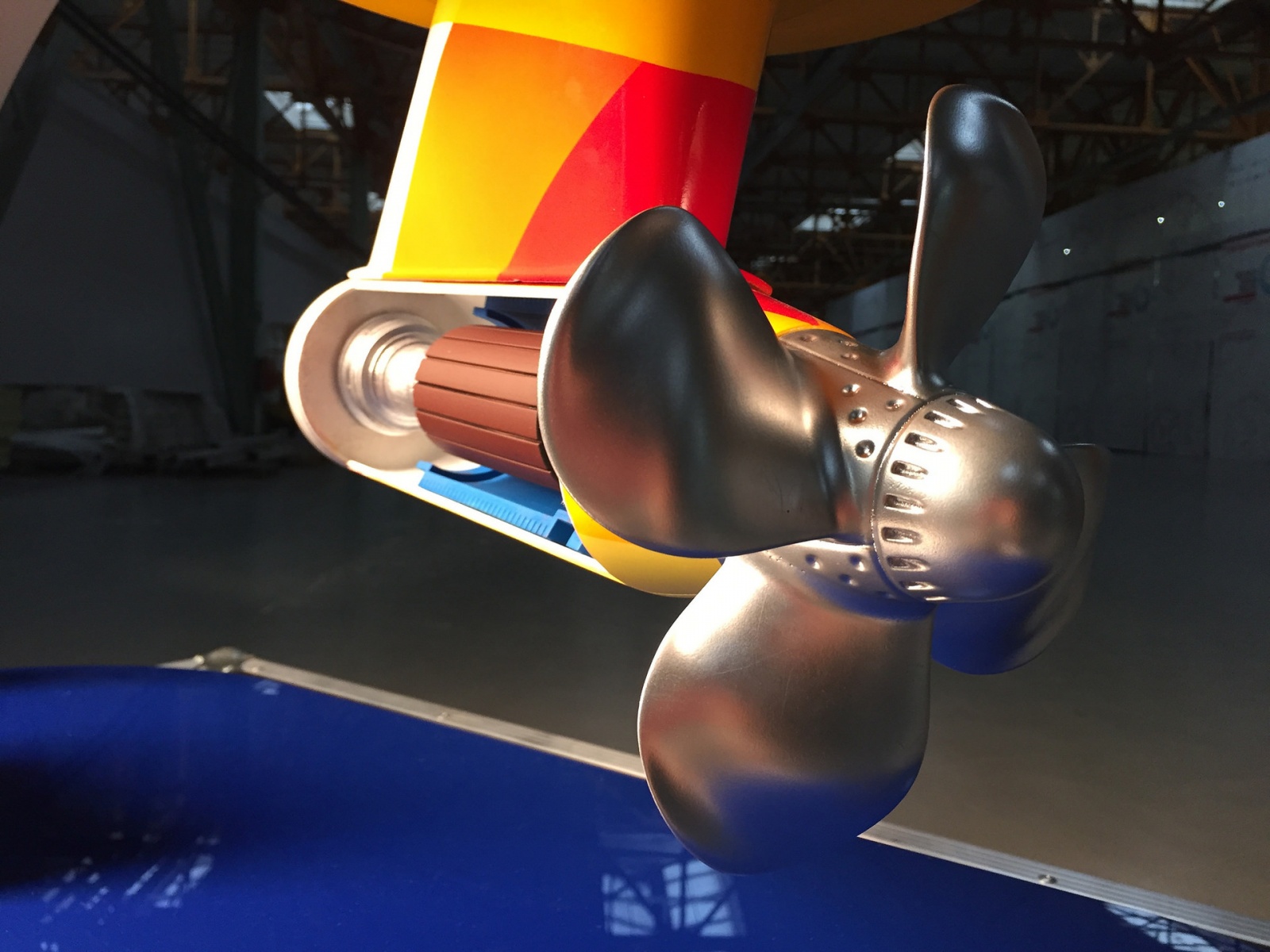

Но самой сложной и одновременно увлекательной стала задача проектирования и печати ВРК – перспективной винто-рулевой колонки для судов ледового класса. Уникальность проекта в том, что макет автоматизирован электродвигателями, обеспечивающими вращение винта и киля, с управлением этими функциями в приложении на планшете через wi-fi соединение. Кроме того, была применена сложная схема окрашивания в корпоративные цвета одного из заказчиков.

Причем здесь Agile-подход, спросите вы?

Предусматривая требования технического задания при проектировании, мы имели возможность оперативно вносить изменения в модели и тем самым обеспечивали гибкость и скорость реализации изменений. По сути, много дополнений было сделано прямо в ходе работы. Скорость самого производства также помогает оперативно выполнять задачи. Например, печать крупных деталей до 50 см в длину после утверждения и проверки 3D-модели занимает всего 1-2 дня. Кроме того, для изготовления каждой детали мы использовали наиболее подходящий материал из всех доступных.

Более того, для реализации столь масштабных проектов в короткие сроки, нужно проявлять смекалку. И тут, как нельзя кстати, нам был полезен опыт совмещения технологии 3D-печати с другими, такими как, например, фрезеровка пластика.

Другими словами, плюсы 3D-печати, с точки зрения Agile, можно получать только тогда, когда производство действительно идет в формате overnight и быстрыми итерациями. Именно это позволяет аддитивным технологиям находить, и возможно даже замещать, традиционные подходы макетных мастерских.

Что можно сказать в итоге?

Смотреть на 3D-печать через призму СМИ, как на спасительную технологию, заменяющую реальное производство — глупо. Это уже многие поняли. Технологии быстрого прототипирования только сейчас активно находят свое место в производственном процессе и комбинация их с другими технологиями (фрезеровка, литье, лазерная резка) помогает достигать по истине качественных результатов за короткий срок.

Погружение в эту сферу со стороны ПО и производства, даёт обширное представление о том, что реально стоит ожидать после окончания хайпа. Об этом я и буду рассказывать в дальнейших публикациях на Гиктаймс.

Автор: Consst