Современный мир тяжело представить без 3D-печати. Ранее єта технология существовала, как и любая другая, лишь в теориях и в лабораториях, но сейчас любой, у кого есть достаточно финансов, может купить себе это чудо техники. Однако это еще не означает, что путь технологического развития данной технологии завершен, ведь существует множество вариантов реализации трехмерной печати, как с точки зрения используемых материалов, так и принципов. Ученые из Университета Конкордия (Монреаль, Канада) разработали систему голографической прямой звуковой печати. Какие принципы лежат в основе данной системы, как именно она работает, и насколько она эффективна? Ответы на эти вопросы мы найдем в докладе ученых.

Основа исследования

Прямая звуковая печать (DSP от direct sound printing) — это класс процессов аддитивного производства (AM от additive manufacturing), недавно представленный авторами данного труда, в котором химически активные акустические кавитационные пузырьки вызывают полимеризацию в фокальных областях акустического поля в среде печатной смолы.

DSP отличается от других методов AM, в основном, источником энергии и химической активацией. Процессы AM используют либо свет, либо тепло для получения химических реакций или физического преобразования. Однако DSP использует сонохимию, которая использует динамическое поведение кавитационных пузырьков в акустическом поле. Во время сонохимического процесса эти кавитационные пузырьки подвергаются быстрым колебаниям, расширяясь в периоды низкого давления и резко схлопываясь под высоким давлением. Схлопывание этих пузырьков создает локализованные горячие точки, где температуры и давления могут достигать экстремальных уровней, достаточных для того, чтобы на мгновение разорвать и образовать химические связи или также создать их. Эта интенсивная среда внутри пузырьков обеспечивает различные химические реакции, имеющие решающее значение для процесса DSP, позволяя точно манипулировать полимеризацией материала в микроскопических масштабах.

Кавитация, которая когда-то в основном рассматривалась как разрушительная сила, в последнее время стала объектом исследований для получения полезных и инновационных результатов. Это включает в себя применение в медицине и биомедицине, управлении окружающей средой и промышленной обработке. DSP также использует явления кавитации для создания. DSP — это уникальный метод AM, позволяющий осуществлять прямую печать материалов, таких как термореактивные пластики, которые трудно обрабатывать светом или теплом. Более того, DSP породил новую парадигму в AM, называемую дистанционной печатью (RDP от remote distance printing), в которой представлена возможность печати за пределами оптически непрозрачных препятствий.

Предыдущие работы ученых по DSP и RDP вызвали значительный интерес, положив начало новым исследованиям в области ультразвуковой 3D-печати. Ученые представили концепцию печати через физические барьеры, например, непосредственно внутри человеческого тела. Концепция неинвазивной глубокой печати внутри тела была первоначально продемонстрирована ex vivo1. Химическая реактивность, вызванная источниками ультразвука, возникает из-за сочетания термохимии, вызванной выделением тепла через акустическое затухание, и сонохимии, возникающей из-за акустических кавитационных пузырьков. В частности, повышение температуры в макроскопическом масштабе фокальной области из-за акустического затухания было недостаточным для облегчения отверждения по требованию в таких материалах, как силиконовые эластомеры или эпоксидные смолы, только посредством термохимии; следовательно, были предложены сонохимические реакции внутри кавитационных пузырьков, чтобы обеспечить отверждение по требованию для таких материалов. Позже гидрогели были успешно напечатаны с использованием DSP, что подтвердило концепцию печати внутри тела.

Подобно стереолитографии (SLA от stereolithography), в которой единственное пятно лазера является единственной химически активной областью, ученые представили ту же концепцию единственной активной области в своей первоначальной работе, чтобы впервые реализовать DSP. Это было в основном из-за простоты реализации. Поэтому DSP страдает, как и SLA, от того, что за раз может быть создан только один воксель. Чтобы исправить это в концепции SLA, было введено использование цифровой обработки света (DLP от digital light processing), при которой изображение поперечного сечения проецируется на всю печатную платформу для отверждения всего слоя сразу. Позже появилась концепция объемной печати, в которой вместо поперечного сечения весь объем детали создается почти мгновенно. Кроме того, последовательное освещение с помощью проекционной томографии также внесло существенный вклад в область объемного аддитивного производства.

DSP не хватает подобных концепций, чтобы вывести текущий воксель-за-вокселем DSP на следующий уровень, создавая поперечное сечение или весь объем детали сразу. В рассматриваемом нами сегодня труде ученые представили метод DSP, в котором полимеризация происходит в поперечном сечении сразу, а не по точкам. Достичь этого удалось посредством акустической голографии для создания паттернов акустического давления в определенных плоскостях изображения, где предположительно создаются поперечные сечения детали. Полученная полимеризация, возникающая в результате индуцированных кавитационных пузырьков, распределяется по всему паттерну давления и в желаемых областях, в отличие от сфокусированной точки в DSP.

Для моделирования волн давления одним из подходов является использование фазированных решеточных преобразователей (PAT от phased array transducer), поскольку каждый элемент приводится в действие независимо, и они обладают способностью динамического управления волной. Однако они сильно страдают от генерации акустического поля с очень низким разрешением, поскольку количество их элементов ограничено, а элементы больше по размеру по сравнению с длинами волн в частоте МГц. Кроме того, у них есть недостаток, заключающийся в необходимости сложного электрического оборудования и синхронизации. Это заставило ученых реализовать свою идею с помощью акустических голограмм. Акустические голограммы или метаматериалы являются альтернативами PAT с более высокой степенью свободы в манипулировании звуковым полем. Они обладают высоким информационным содержанием, которое может создавать сложные произвольные звуковые поля, предлагая при этом недорогую и простую настройку.

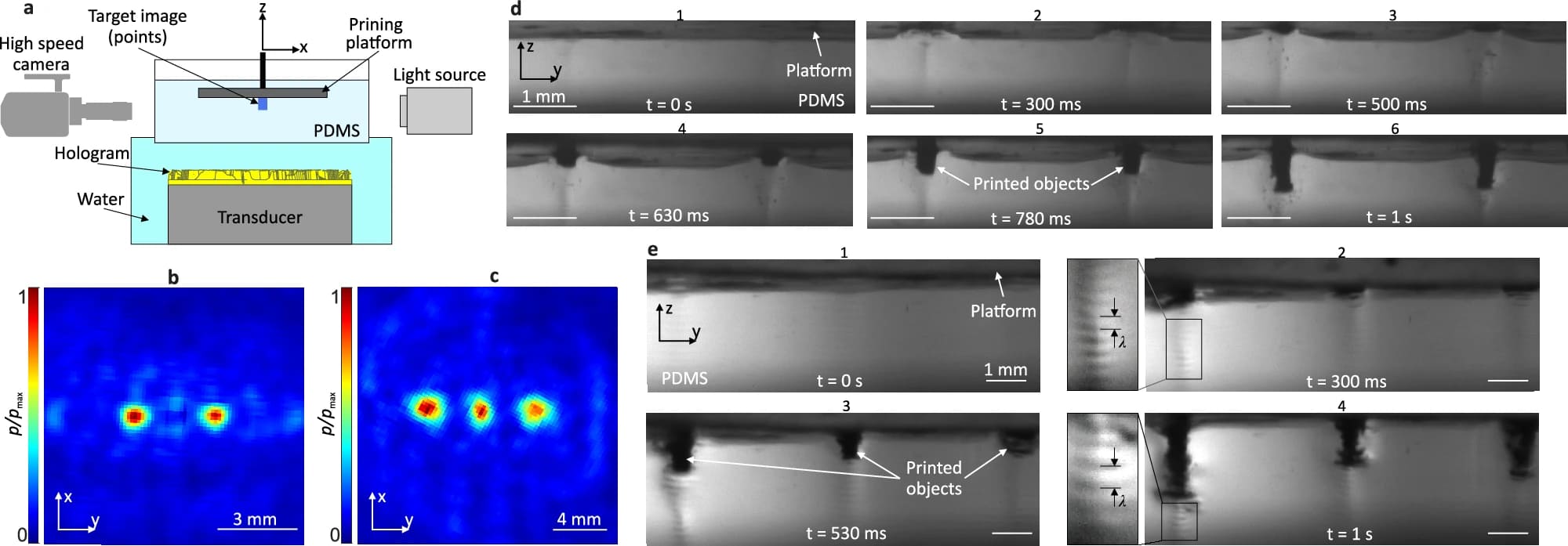

В этом исследовании ученые представили процесс DSP на основе голографии, или сокращенно HDSP, в котором информация о поперечных сечениях печатаемой детали хранится в акустической голограмме. Во время обработки печатного материала ультразвуком на целевых изображениях генерируются активные кавитационные пузырьки, в то время как печатный материал мгновенно полимеризуется. На 1a схематически показана концепция HDSP, где источник акустической голографии, в данном случае пассивная монолитная 3D-печатная голограмма, прикреплена к одноэлементному плоскому преобразователю. Использование акустической голографии в качестве усовершенствованного инструмента акустической манипуляции показало сокращение времени печати при сохранении энергоэффективности по сравнению с точечным DSP.

Результаты исследования

Изображение №1

Ученые сохранили информацию о напечатанной детали в голограмме, разработанной с использованием метода итеративного углового спектра (IAS от iterative angular spectrum), и напечатали голограмму на 3D-принтере с использованием SLA. Камера установки, где происходит формирование образца, располагается перед голограммой и заполняется печатным материалом. Преобразователь, голограмма и нижняя поверхность камеры погружены в передающую водную среду. Система координат голограммы неподвижна и прикреплена к поверхности голограммы. Ультразвуковая волна, сформированная голограммой, проходит через тонкую нижнюю поверхность камеры и часть строительного материала, пока не достигнет печатной платформы. Передняя поверхность печатной платформы расположена в месте расположения плоскости изображения. Платформа перемещается в пространстве с помощью робота-манипулятора по трехмерной траектории, которая рассчитывается для нужной детали.

Платформа прикреплена к конечному эффектору робота. Система координат конечного эффектора движется относительно системы координат голограммы. Поскольку платформа расположена в плоскости изображения в начале процесса, кавитационные пузырьки генерируются в желаемом изображении, создавая область ультраактивных микрореакторов и полимеризуя печатный материал на платформе или ранее затвердевшей области детали (1b). Платформа размещается в целевой плоскости изображения, где достигается акустическое давление, превышающее пороговое значение для печати. Более того, из-за низкой вязкости среды платформа должна прилипать к уже затвердевшей детали.

Перемещая платформу вдоль оси z с помощью подачи (f), деталь генерируется как экструдированный объект вдоль оси z, как часть I на 1a. Вращая платформу вокруг оси z с угловой скоростью (ω) и выдавливая с помощью подачи (f), можно создать экструдированный и скрученный объект, как часть II на 1a. На 1c показаны напечатанные буквы «D», «S» и «P» и соответствующие им теоретические модели давления, созданные их голограммой в плоскости изображения. На 1d показан более сложный напечатанный объект в виде кленового листа и его теоретический рисунок давления в плоскости изображения. На 1c, 1d платформа неподвижна.

Видео №1

Видео №2

На 1e изображена 15-миллиметровая напечатанная стенка, голограмма которой создает рисунок давления линии в плоскости изображения на платформе, а платформа непрерывно перемещается для создания выдавленной стенки вдоль направления +z (видео №1 и №2). На 1f показано включение вращения в платформу при перемещении в направлении z с использованием тех же голограмм, которые проецируют линейное изображение на платформу (видео №3).

Видео №3

Напечатанная спираль на 1f представляет собой успешную печать неподдерживаемых элементов в HDSP путем настройки скорости движения печатной платформы и интенсивности рисунка. Помимо поступательных и вращательных движений платформы (1e, 1f) HDSP позволяет печатать геометрии по свободной траектории. Однако траекторию робота для таких деталей необходимо рассчитывать на основе разработанных учеными алгоритмов. На 1g показана U-образная деталь, напечатанная с теми же голограммами, что и на 1e, 1f, с линейным изображением без какой-либо поддержки. Печатная платформа была прикреплена к конечному эффектору роботизированной руки (видео №4).

Видео №4

Печатные объекты в HDSP не имеют слоев, как видно на 1c–1g, с относительно более коротким временем печати по сравнению с точечным DSP. Количественно, стена (1e) шириной 15 мм и высотой 20 мм с HDSP занимает всего ~30–90 секунд, в то время как точечный DSP, который использует одну химически активную область, потратит ~4–13 минуты.

Дополнительно был проведен подробный анализ процессов печати для HDSP и DSP, а именно энергопотребления и энерговыделения. Были проанализированы как данные моделирования, так и экспериментальные данные для печати стены с идентичными размерами с использованием обоих методов. Результаты показывают, что, хотя DSP требует меньше мощности в единицу времени, он потребляет больше общей энергии из-за более длительного времени работы по сравнению с HDSP. Кроме того, хотя DSP демонстрирует более высокую плотность энергии, что предполагает интенсивное использование энергии на единицу объема, HDSP компенсирует это существенно более быстрым временем печати, что делает его весьма выгодным для приложений, требующих быстрого производства без значительного ущерба для энергоэффективности.

Подобно DSP, параметры печати в HDSP также влияют на микроструктуру, разрешение и время печати. Параметры печати включают выходную акустическую мощность (P), центральную частоту (f0), рабочий цикл, DC% (активная часть периода управляющего импульса), соотношение смешивания печатного материала и скорость платформы. Поскольку акустическая мощность распределяется в пикселях изображения целевой плоскости, если изображение имеет большую сложность, акустическую мощность также следует увеличить, чтобы обеспечить достаточную мощность на изображении для вызова кавитации и получения полимеризации.

Ученые отрегулировали акустическую мощность в диапазоне от 5 до 25 Вт в зависимости от сложности детали, чтобы иметь достаточное давление (~2 МПа, этот порог давления имеет решающее значение для инициирования сонохимических реакций, необходимых для процесса полимеризации в PDMS) в пикселях плоскости изображения, необходимых для печати. Было установлено, что увеличение излучаемой мощности или акустического давления сверх этого порога нарушает однородность рисунка. Это нарушение происходит из-за того, что чрезмерная акустическая сила создает потоки внутри смолы, что отрицательно влияет на качество печати. Кроме того, благодаря уникальному усилению давления каждого акустического рисунка входная акустическая мощность компенсируется и настраивается таким образом, чтобы достаточно акустической энергии одновременно передавалась желаемым вокселям для обеспечения активации сонохимических реакций.

Линейный рисунок, который ученые использовали для печати стенки на 1e, требовал всего 6 Вт акустической мощности и 20% постоянного тока с относительно высокой скоростью затвердевания, в то время как более сложная геометрическая форма, такая как кленовый лист на 1d, требует 25 Вт акустической мощности для получения процесса затвердевания в желаемых местах. Постоянный ток ультразвукового сигнала влияет на микроструктуру. Снижение постоянного тока помогает с более прозрачными и менее пористыми структурами. Постоянный ток 20% приводит к полностью прозрачным деталям, в то время как постоянный ток 100% приводит к полностью непрозрачным и пористым структурам.

Другим фактором, влияющим на разрешение HDSP, является пространственный размер фазовой пластины пропускания, который влияет на произведение пространства на ширину полосы пропускания фазовой пластины пропускания. Площадь поверхности передачи большего преобразователя с той же центральной частотой может включать более плотную фазовую картину, что приводит к более сложному акустическому полю с более высоким разрешением, которое подходит для сложных моделей. Стена на 1e создана путем выдавливания линии с помощью преобразователя диаметром 25 мм, в то время как для сложных геометрий, таких как кленовый лист на 1d, используется преобразователь диаметром 50 мм.

Дальнейшее повышение разрешения теоретически может быть достигнуто путем использования более высоких частот. Например, частота 3,5 МГц может значительно улучшить однородность рисунка и отношение звук/шум (SNR) из-за повышенного пространственного разрешения, позволяющего голограмме восстанавливаться с более богатыми деталями. Однако заметным компромиссом на более высоких частотах является уменьшение глубины акустического проникновения, следствие повышенного затухания материала. Это ограничение сужает эффективный диапазон звуковых волн внутри материала, создавая проблемы для более глубоких или толстых структур.

Изображение №2

Идея HDSP берет свое начало из экспериментов с SCL (от sonochemiluminescence, т.е. сонохемилюминесценция), где ученые структурировали акустические волны в плоскости изображения в водном растворе люминола (3-аминофталгидразида). Во время этих опытов наблюдалось, что в плоскости изображения излучается синий световой рисунок из-за сонохимических реакций гидроксильного радикала и перекиси водорода с люминолом. Это наблюдение доказало, что локализованные химические реакции в желаемой целевой плоскости могут быть созданы с помощью акустических голограмм посредством генерации кавитационных пузырьков в пикселях изображения. На изображении выше схематически показана экспериментальная установка, где цифровой однолинзовый рефлекс (DSLR от digital single-lens reflex) фиксирует освещение плоскости изображения в течение 30-секундного периода экспозиции в темной комнате. На 2b–2e показаны освещенные рисунки и соответствующие им теоретические рисунки акустического давления, создаваемые голограммами в растворе люминола. Как можно видеть, существует хорошее согласие между желаемым рисунком давления и освещенными областями. Рисунок на 2b и 2c был создан с помощью преобразователя диаметром 25 мм, тогда как для рисунка на 2d и 2e был использован преобразователь диаметром 50 мм из-за более высокой сложности изображения.

Изображение №3

Ученые запечатлели процесс HDSP, используя концепции теневой фотографии и шлирен-фотографии с помощью высокоскоростной визуализации, как схематически показано на 3a. Для этого набора экспериментов голограммы разработаны для двух- и трехточечных изображений в плоскости изображения, а на 3b и 3c показаны измеренные паттерны давления для этих голограмм соответственно. Пока платформа остается неподвижной, столбчатые объекты печатаются в местах расположения точек в плоскости изображения. На 3d и 3e показана съемка во время 1-секундной обработки ультразвуком (видео №5 и №6). Более детальные снимки на 3e2 и 3e4 показывают зоны высокого и низкого давления с длиной волны λ = λ0/2 (где λ0 ~ 370 мкм — это длина звуковой волны в используемом печатном материале, полидиметилсилоксане (PDMS)) в химически активной области, которая ранее наблюдалась в случае сфокусированного ультразвука в одной точке и известна как сверхактивные микрореакторы.

Видео №5

Видео №6

Изображение №4

Одной из отличительных особенностей акустической голографии является возможность хранить информационное содержание нескольких изображений в одной голограмме. Эти изображения могут быть расположены в разных местах или уровнях в пространстве. Таким образом, несколько объектов могут быть созданы одновременно в разных местах в пространстве печати. На 4a показана эта концепция, где изображения трех точек на трех целевых z-уровнях хранятся в одной голограмме, а в пространстве печати создается сложный рисунок давления. Если бы многоуровневая платформа была расположена на целевых уровнях и перемещалась вдоль оси +z, три экструдированных столба могли бы быть созданы одновременно на трех уровнях платформы. На 4b показана многоуровневая печатная платформа для этого эксперимента, в которой три столба печатаются на своих уровнях.

Ученые использовали метод HDSP для концепции RDP, в которой объект печатается за несколькими оптически непрозрачными средами и физическими препятствиями. Это уникальное применение DSP и HDSP из-за присущих характеристик звуковых волн, которые могут проходить через непрозрачные среды, пока сохраняется акустическая связь. Ученые добавили зеленый краситель в печатный материал, чтобы сделать его непрозрачным, а затем напечатали стену (4c), где ультразвук проходит через твердую нижнюю поверхность камеры и проходит через 10-миллиметровый оптически непрозрачный печатный материал и достигает движущейся печатной платформы вдоль оси +z.

Уникальным применением RDP является его потенциал для облегчения печати внутри тела. Ученые исследовали эту концепцию с помощью эксперимента ex-vivo, где печать происходила за свиной тканью. Рисунок 4d иллюстрирует эту концепцию с использованием метода HDSP для неинвазивной печати за пределами свиной ткани. Ткань содержит слои кожи, жира и мышц (4d). Рисунок 4e показывает удаленно напечатанную спираль, в то время как узорчатые волны давления проходят через свиную ткань. Кроме того, в HDSP можно использовать более сложный рисунок, чем линия, для печати через оптически непрозрачные препятствия и материалы. Чтобы продемонстрировать это, ученые добавили зеленый краситель в печатный материал, чтобы сделать его непрозрачным, а затем напечатали кленовый лист (4f; видео №7).

Видео №7

Также исследовалась концепция наложения объектов печати в HDSP, когда использовалось несколько голограмм. Круглая часть на 4g1 создается неподвижной платформой и голограммой с сохраненным изображением круга. Затем голограмма меняется на ту, которая содержит две параллельные линии в качестве сохраненного изображения, и платформа перемещается вертикально, чтобы создать две параллельные экструдированные стенки поверх уже напечатанного круга (4g2).

Изображение №5

Как уже упоминалось ранее, печатная платформа прикреплена к конечному эффектору робота в HDSP (5a, видео №8–10). Это позволяет перемещать печатную платформу по сложной траектории, что приводит к многоосевой печати с выступающими элементами. Движение конечного эффектора робота в плоскости (xz) приводит к получению напечатанного объекта на 5b (видео №11). Вращение платформы вокруг оси z в сочетании с движением вверх в направлении +z позволяет создать спиральный объект (5c). Для более сложного пути экструзии траектория робота вычисляется для поддержания постоянной скорости печати и ориентации в плоскости изображения. Гибкая, самоподдерживающаяся деталь U-образной формы (5d, видео №4) печатается с использованием рассчитанной траектории, схематически показанной на 5e–5h.

Видео №8

Видео №9

Видео №10

Добавить завтраВидео №11

Точность печати объектов с использованием HDSP в значительной степени зависит от точности проецируемых целевых изображений, которая контролируется точностью изготовленных голограмм. Процесс изготовления голограмм создает ошибку на фазовых пластинах и, следовательно, вызывает искажение и нежелательные области на желаемом изображении на целевых плоскостях. Голограммы в этом труде изготовлены с использованием 3D-принтера SLA с номинальным разрешением 125 мкм (~ λw/5, где λw — длина волны звука в воде на частоте 2.2 МГц). Ученые изготовили голограмму с кленовым листом в качестве сохраненного изображения, а затем поверхность напечатанной голограммы была сканирована в 3D с помощью метода конфокальной микроскопии с точностью λw/8 и сравнена с теоретической голограммой. Нормальное отклонение поверхности между изготовленной и теоретической голограммой показано на 6a.

Изображение №6

Менее 30% сканированной поверхности изготовленной голограммы имеет отклонения более 150 мкм относительно теоретической голограммы. Такое отклонение может привести к искажению изображения и неточности напечатанной детали. Ученые смоделировали рисунок давления на целевой плоскости как для изготовленных, так и для теоретических голограмм с использованием линейной акустики, как показано на 6b слева и справа соответственно. Неточности в изготовленной голограмме вызывают неравномерный рисунок давления и нежелательные лепестки давления (справа на 6b) по сравнению с рисунком давления теоретической голограммы (слева на 6b). Неравномерный рисунок с нежелательными областями высокого давления создает неточности печати в процессе HDSP. Поэтому правильный выбор процесса производства голограмм имеет первостепенное значение в HDSP для достижения точных напечатанных деталей.

Авторы отмечают, что при изучении разрешения HDSP крайне важно понимать физические ограничения, налагаемые принципами акустической голографии. Разрешение HDSP в первую очередь определяется картинами интерференции волн и длиной волны (λ) используемых акустических волн. Теоретически акустическая голограмма способна достигать разрешения, ограниченного дифракцией, ~λ/2 в областях более высокого давления. Однако в практических реализациях фактическое реконструированное изображение часто имеет толщину около λ. Это несоответствие возникает из-за дифракционных эффектов и интерференции, которые смягчают острые края или вызывают смешивание в реконструированном изображении (вставка на 6b).

Более того, помимо акустических параметров, DC (рабочий цикл, который в основном соответствует прозрачности и пористости) в HDSP значительно влияет на конечное разрешение печати. Экспериментальные наблюдения показывают, что более высокие настройки DC повышают разрешение за счет повышения точности доставки энергии в целевые области. И наоборот, снижение DC приводит к снижению разрешения.

Кроме того, точность печатных деталей может быть улучшена путем выбора правильной центральной частоты ультразвука (f0) и активного диаметра преобразователя (OD). На 6c показан пример рисунка мандалы (по центру на 6c), созданного двумя различными наборами частот и размеров преобразователя. Рисунок с низким разрешением (слева на 6c) создается при OD = 25 мм и f0 = 1.5 МГц, в то время как рисунок с высоким разрешением (справа на 6c) создается при OD = 64 мм и f0 = 4.5 МГц. На 6d и 6e показаны результаты анализа качества полученного целевого изображения на основе критериев корреляции и нормализованной средней квадратичной ошибки (NMSE от normalized mean squared error) для возможных диапазонов OD и f0.

Случай слева на 6c обладает самым низким значением корреляции и самым высоким значением NMSE, тогда как случай справа на 6c обладает самым высоким значением корреляции и самым низким значением NMSE. Следовательно, теоретически, увеличение OD и f0 улучшает качество изображения и, следовательно, точность печатных деталей. Однако существует ограничение на то, насколько f0 может быть увеличено. Увеличение f0 приводит к увеличению акустического затухания печатного носителя и потере акустической энергии, достигающей платформы. Это ограничивает эффективный диапазон звуковых волн внутри материала, создавая проблемы для более глубоких или более толстых структур. Следовательно, существует оптимальное значение для f0 на основе настройки печати и используемого печатного материала.

Прогресс полимеризации количественно определяется путем отслеживания интенсивности связи Si–H в инфракрасных измерениях образцов PDMS (двухкомпонентная система) до и после печати, а также нормально отвержденного PDMS в печи. Показатели для напечатанных стенок с 10% и 20% DC, измеренные сразу после печати (время печати ~10 секунд для стенки высотой 10 мм), показывают такое же количество интенсивности Si–H, как и нормально отвержденный PDMS после 24 часов в печи. Это указывает на то, что полимеризация в HDSP имеет тот же прогресс, что и формованный полимер, отвержденный в печи. Механические испытания на растяжение выявили разницу в механических свойствах. После DSP напечатанные детали показали постоянный модуль упругости по сравнению с нормально отвержденной смолой, хотя прочность на растяжение отличается. В частности, детали с пористой структурой демонстрируют пониженную прочность на растяжение по сравнению с прозрачными деталями. Это свидетельствует о том, что кавитация не влияет на модуль упругости материала, но влияет на прочность на разрыв, особенно в напечатанных структурах с пористостью.

Стоит отметить, что крайне важно обеспечить единообразие акустических свойств во всем материале, таких как скорость звука и затухание. Неоднородности в смоле могут привести к нарушениям желаемого акустического рисунка, что отрицательно скажется на качестве печати. Печатать возможна и композитными полимерами, однако смесь также должна быть однородной, чтобы избежать неравномерного рассеивания от добавленных частиц.

Наличие пузырьков воздуха внутри смолы всегда следует предотвращать до печати, так как пузырьки могут существенно нарушить распространение звуковых волн из-за заметной разницы в скорости звука между воздухом и смолой. Чтобы смягчить это, смолу дегазировали в вакуумной камере, чтобы удалить крупные пузырьки воздуха и добиться однородного состава материала. Кроме того, осторожное обращение со смолой после дегазации имеет важное значение, чтобы избежать повторного попадания пузырьков воздуха в смолу. Однако важно отметить, что небольшой процент микропузырьков может все еще оставаться растворенным в смоле после процесса дегазации. Эти микропузырьки, как правило, меньше длины волны используемых звуковых волн и не оказывают существенного влияния на передачу волн. Вместо этого они могут играть полезную роль в процессе кавитации как слабые места в среде для инициирования образования пузырьков, внося положительный вклад в общий механизм печати.

Для более детального ознакомления с нюансами исследования рекомендую заглянуть в доклад ученых и дополнительные материалы к нему.

Эпилог

В рассмотренном нами сегодня труде ученые на практике реализовали технологию HDSP, т. е. голографическая прямая звуковая печать. Еще в 2022 году ученые представили методику, описывающую как сонохимические реакции в микроскопических областях кавитации создают чрезвычайно высокие температуры и давление в течение невероятно короткого периода времени, чтобы вызвать полимеризацию печатного материала в желаемой форме.

В этом же труде ученые использовали свои предыдущие наработки, объединив их с акустическими голограммами, содержащее в себе поперечные сечения заложенных в них изображений. В результате этой комбинации процесс печати объекта происходит намного быстрее, минуты по сравнению с часами ранее. Внутри печатной установки голограмма располагается неподвижно для сохранения качества печати, а специальный роботизированный манипулятор перемещает прикрепленную к нему платформу. Данное перемещение происходит по заранее запрограммированному пути, который определяется созданным учеными алгоритмом.

Авторы разработки также отмечают, что в процессе печати можно менять форму будущего объекта или даже материал, из которого он печатается, без потери производительности системы или качества напечатанного объекта. Немаловажно и то, что точное управление акустическими голограммами позволяет хранить информацию о нескольких изображениях в одной голограмме. Это означает, что несколько объектов могут быть напечатаны одновременно в разных местах в пределах одного печатного пространства. А если учесть, что звуковые волны могут проникать сквозь непрозрачные поверхности, HDSP можно использовать для печати внутри тела или за твердым материалом. Это может быть полезно при восстановлении поврежденных органов или деликатных деталей, расположенных глубоко внутри устройства.

Ученые уверены, что их творение станет важным шагом в развитии аддитивных технологий, а также сможет сильно ускорить процесс разработки других технологий, таких как тканевая инженерии и микробиология.

Немного рекламы

Спасибо, что остаётесь с нами. Вам нравятся наши статьи? Хотите видеть больше интересных материалов? Поддержите нас, оформив заказ или порекомендовав знакомым, облачные VPS для разработчиков от $4.99, уникальный аналог entry-level серверов, который был придуман нами для Вас: Вся правда о VPS (KVM) E5-2697 v3 (6 Cores) 10GB DDR4 480GB SSD 1Gbps от $19 или как правильно делить сервер? (доступны варианты с RAID1 и RAID10, до 24 ядер и до 40GB DDR4).

Dell R730xd в 2 раза дешевле в дата-центре Maincubes Tier IV в Амстердаме? Только у нас 2 х Intel TetraDeca-Core Xeon 2x E5-2697v3 2.6GHz 14C 64GB DDR4 4x960GB SSD 1Gbps 100 ТВ от $199 в Нидерландах! Dell R420 — 2x E5-2430 2.2Ghz 6C 128GB DDR3 2x960GB SSD 1Gbps 100TB — от $99! Читайте о том Как построить инфраструктуру корп. класса c применением серверов Dell R730xd Е5-2650 v4 стоимостью 9000 евро за копейки?

Автор: Dmytro_Kikot