О чем статья

3D-сканирование давно применяется в автопроме на стадии проектирования, но оно может пригодиться не только инженерам-разработчикам и кузовным дизайнерам.

Сегодня мы поговорим о применении 3D-сканирования в области автомобильного тюнинга. С самим процессом сканирования можно детальнее ознакомиться в нашем обзоре “Как мы сканировали Rolls-Royce Wraith для тюнинга”

Для кого

Данная статья может быть полезна всем, кто занимается самостоятельным тюнингом автомобиля или оказывает подобные услуги. Обзор будет строиться на базе выполненных заказов нашей компании.

Назначение, задачи

Тюнинг автомобиля – довольно затратное дело, к тому же не быстрое. Если проект был неудачен или с ошибками, можно получить неудовлетворительный результат, потратив изрядное количество денег и времени. И здесь 3D-сканирование может неплохо помочь. Получив качественную модель кузова, дизайнер может смоделировать любой элемент тюнинга и предоставить визуализацию того, как это будет выглядеть уже на автомобиле, что позволяет сразу оценить возможный внешний вид.

Можно смоделировать все необходимые крепления и сделать всю конструкцию жестче и надежней, чем при посадке стандартных деталей на клей и саморезы “на глазок”. Полученные модели деталей можно изготавливать с помощью 3D-печати, если нет особых требований к прочности, или использовать для изготовления матрицы на ЧПУ станке.

Пример: клиенту требуется серьезный моддинг кузова Rolls Roys Wraith. Для чего требуется 3D-модель кузова, для тонкой подгонки всех элементов. Мы использовали 3D-сканер Artec Eva.

Как это делалось без 3D-сканирования

Сканирование довольно давно применяется в автомобилестроении для проверки точности работы сборочной линии, для оцифровки дизайна, который изначально лепится скульптором из глины, для проектирования эргономичных кресел.

В область автотюнинга 3D-сканирование пришло сравнительно недавно. Раньше тюнинг в автосалонах делался с помощью пластилина, пенопласта, стеклоткани и ручной подгонки деталей, что требовало значительных затрат времени и сил, к тому же создавало проблемы с симметричностью готового дизайна, ведь зеркальную деталь приходилось так же лепить с нуля.

Изначально методика включала изготовление 3 методами:

Стекловолокно/стеклоткань/эпоксидная смола:

Из пенопласта делается основа будущего обвеса, потом, с помощью монтажной пены, пластилина и острых канцелярских ножей окончательно выводится нужная форма, которая затем оклеивается стеклотканью послойно, слои склеиваются эпоксидной смолой. Когда все застынет, пенопласт и пена удаляются, зачищаются места под крепления и на эпоксидке делаются кронштейны под крепление. После установки на кузов, по месту затирается со шпатлевкой, грунтуется и красится. Довольно простой и доступный способ. Из проблем можно отметить, что из-за эпоксидной смолы изделие получается довольно тяжелым, а при ударе скалывается и почти не подлежит ремонту.

Пластилин

Из пластилина, прямо на машине, начинаем вылепливать обвес, например бампер. Выводим все линии из задуманного эскиза. Где требуется много пластилина — прокладываем бруски, в более тонкие места, для сохранения формы — проволоку. Заранее предусмотрите, чтобы бампер можно было легко и без повреждений снять.

Конечный результат старайтесь выводить идеально, в противном случае будет много возни. Заранее сделайте углубления под дополнительные фары и воздухозаборники. До снятия конструкции готовим деревянный ящик размером больше вашего элемента, возьмите запас по 5-7 или более см с каждой стороны. Обязательно предусматриваем в ящике поддержки для макета, чтобы бампер висел на них, а не лежал на полу ящика, так как лепка кладется в ящик именно «лицом» вниз.

Готовим смесь из гипса — достаточно жидкую, чтобы она свободно обтекала форму — густоты сметаны, не очень жидкая и не слишком густая.

Устанавливаем бампер на поддержки, предварительно намазав его кремом или вазелином, и заливаем гипс в ящик, пока он не заполнит форму. Делать придется за один заход, смеси потребуется много.

Оставьте конструкцию на время, дав гипсу полностью застыть. На это уйдет не один день.

Когда конструкция полностью застынет, вынимаем пластилиновую форму и получаем гипсовую полость, в которую можно выклеивать бампер.

В гипсовой форме обязательно насверливаем тонкие сквозные отверстия, для отвода воздуха. Аккуратно промазываем ее кремом или вазелином, стараясь не замазать воздушные каналы. Готовим эпоксидную смесь, стеклоткань нарезаем полосками. Каждый слой выкладывайте аккуратно, выгоняя воздушные пузыри, особенно это касается первого слоя.

После, как будет выложено около 1,5-2 мм, прокладываем все тонкой сеткой, для усиления конструкции — можно проложить её не по всей площади, а только в местах креплений. Далее, прокладываем еще 1-1,5 мм стеклоткани, не забывая предусмотреть точки крепления бампера.

В итоге, готовому бамперу даем хорошенько высохнуть и вытаскиваем из формы. Далее идет обрезка излишков и окончательная доводка, шлифовка и подгонка, затем грунтовка и покраска. На этом этап постройки аэродинамического обвеса на автомобиль завершен.

Пластик/формовка

Полученную по предыдущему методу деталь, либо просто вылепленный из пластилина макет, можно залить гипсом и получить матрицу для формовки, на которой затем формовать листы пластика на формовочной машине. Изделия получаются легкие и прочные, однако могут быть проблемы в местах креплений, так как край листа приходится отрезать вручную и требуется различное дополнительное оборудование и материалы — большая оснастка, много гипса, формовочный станок.

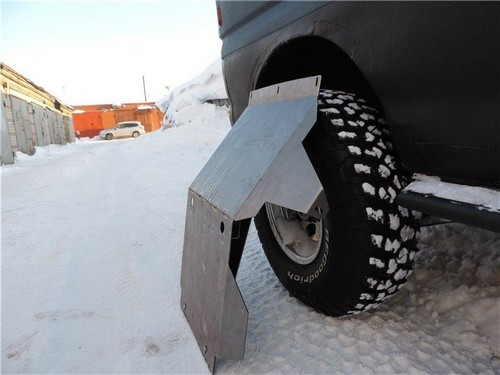

Ручная подгонка

Из листового металла, или других материалов, вырезаются заготовки нужного размера и формы, которые крепятся сваркой или приклепываются к поверхности старой детали и/или друг к другу. Далее они шпатлюются, грунтуются и красятся. Получившаяся в итоге конструкция довольно стойка к мелким ударам. Минусы: для таких работ требуется серьезная профессиональная подготовка и опыт, не все формы можно изготовить подобным методом.

Декоративные обвесы воздуховодов изготавливают по этой же технологии, в основном из стекловолокна.

Подготовка к сканированию

Рассмотрим теперь само 3D-сканирование. Прежде всего, 3D-сканирование имеет некоторые ограничения связанные с цветом и фактурой: черные и зеркально гладкие поверхности сканируются плохо. Пример плохой поверхности и окружения – черный блестящий автомобиль, дневное освещение.

Для сканирования подобных поверхностей автомобиль придется матировать специальным спреем, он окрашивает поверхность в белый, матовый цвет, который легко сканируется.

Второй проблемный момент – слабо выраженная геометрия и текстура на некоторых элементах автомобиля, например – на капоте или дверях. При сканировании таких элементов сканеру “не за что уцепиться” и сканы сшиваются программой с большой погрешностью, либо сканер сообщает, что потерял геометрию. Для решения этой проблемы используют маркеры – специальные черно-белые или светоотражающие стикеры.

Метки эти хотя и не добавляют геометрических особенностей, но увеличивают текстурные особенности модели, которые может учитывать сканер. Некоторые сканеры строят из маркеров опорную сеть, на которую затем наносят фрагменты сканированной поверхности. Подготовка занимает значительное время и может длиться столько же, сколько само сканирование, так как покрыть спреем и метками необходимо всю поверхность автомобиля.

Еще один момент, который важно учесть – оптические сканеры плохо сканируют на улице при ярком свете, поэтому сканировать желательно в помещении.

Обзор процесса сканирования с примерами

После подготовки можно приступать к сканированию. Если сканируем стационарным сканером, сканер нужно будет передвигать и фокусировать для съемки каждого высокодетального кадра. Если сканер ручной, все проще — медленно водим сканером над поверхностью автомобиля, а сканер снимает данные и собирает их в модель.

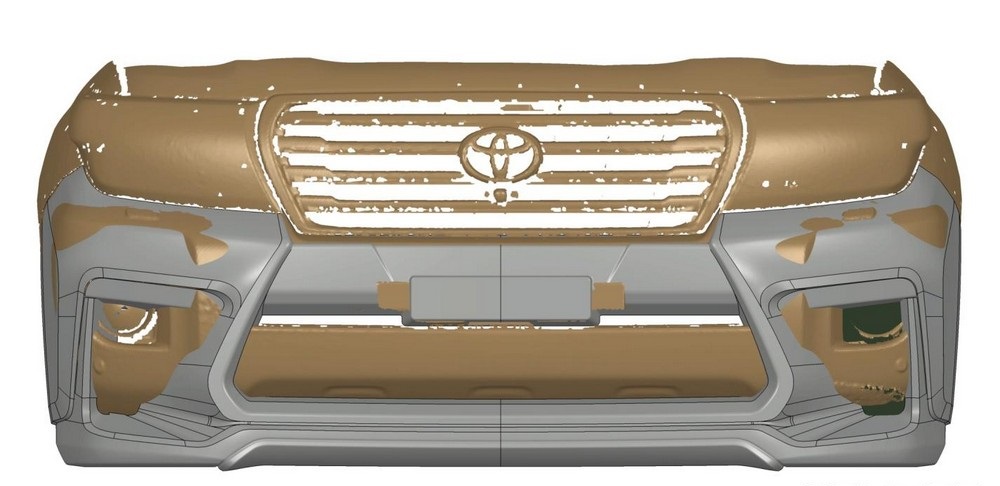

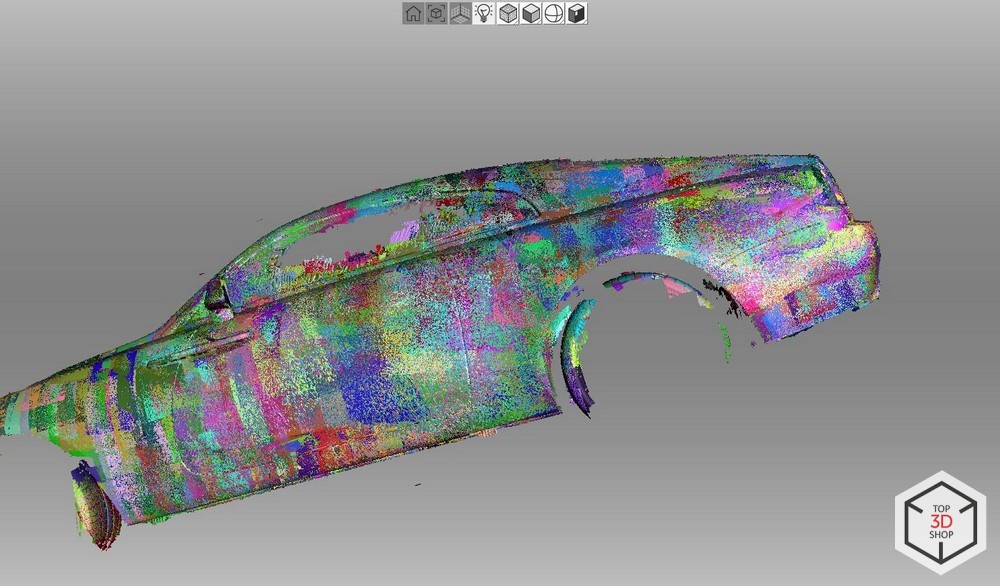

В виду большого объема данных, сканирование происходит поэтапно, на рисунке выше можно видеть отдельные фрагменты, выделенные разным цветом.

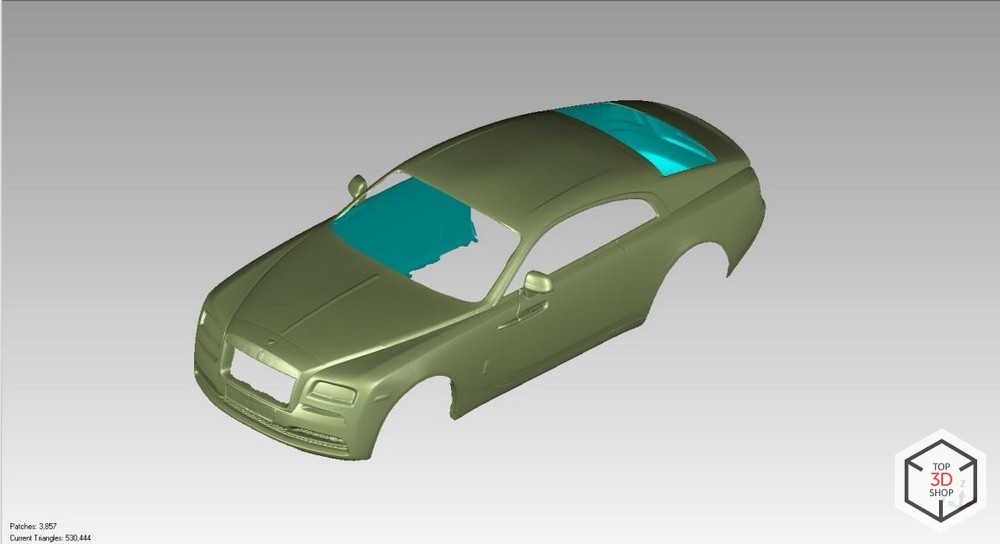

Затем все полученные фрагменты сшиваются в единую модель. Вот так выглядит результат.

Обзор процесса моделирования с примерами

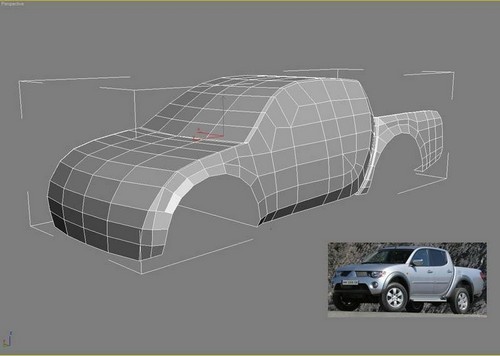

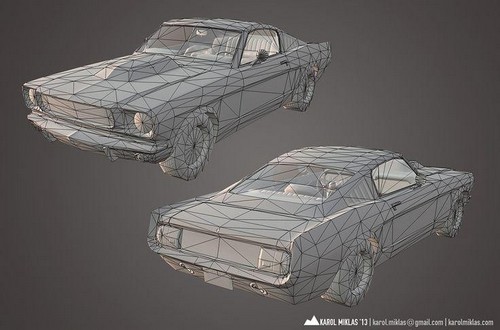

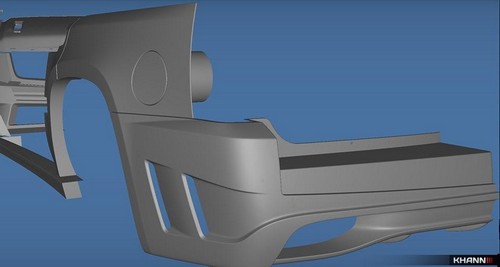

Сканеры выдают модели в полигональном формате, а для точного инженерного моделирования лучше применять модели в формате CAD.

Выше мы видим пример полигональных моделей — их поверхность состоит из отдельных полигонов, использовать в ЧПУ-резке такую модель невозможно, из-за малой детализации, но без проблем можно печатать на 3D принтере.

Для точного моделирования требуется перевести модели в CAD и сделать это можно несколькими путями. Например, просто отстроить поверхность с привязкой к вершинам полигонов в Rhinoceros 3D или аналогах, либо использовать специализированное ПО типа Geomagic Design, которое может преобразовать поверхность в автоматическом, с большей погрешностью, или полуавтоматическом, более точном режиме.

Каждый элемент модели в CAD – точное математическое описание его геометрии. Такая модель годится для проектирования и последующей резки на станках с ЧПУ.

Когда подходящая 3D-модель готова, по ней можно смоделировать нужные элементы для тюнинга в любом удобном ПО для 3D-моделирования.

Обзор производства и возможных проблем

Изготовление элементов тюнинга с помощью аддитивных технологий или ЧПУ-станков не сильно отличается от старых способов — это то же добавление материала или извлечение лишнего, но, вместо ручного труда, большая часть работ выполняется машинами. Это увеличивает продуктивность и точность.

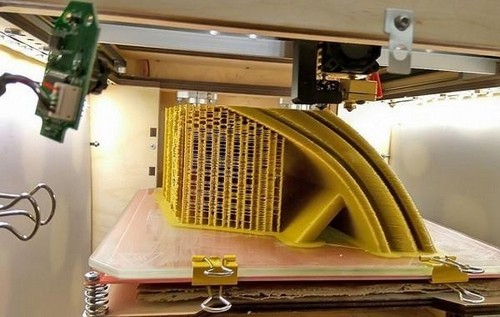

Первый, самый простой и дешевый вариант – печать элемента из пластика на 3D-принтере, с последующей шпатлевкой и покраской.

Этот вариант имеет свои недостатки – область печати большинства принтеров не очень велика, а печать на больших принтерах промышленного назначения обычно очень дорога, к тому же, не все доступные материалы для 3D-печати имеют достаточную прочность. Можно использовать стеклоткань для армирования печатных элементов. Это один из самых бюджетных вариантов.

Второй вариант — смоделировав матрицу под изготовление модели, мы вырезаем ее на ЧПУ-станке и используем как шаблон под формовку листов пластика, либо как матрицу для заливки полиуретана или формовки стеклоткани. Прелесть этого способа в скорости изготовления матрицы, точности и надежности конструкции. Можно изготовить идеальные зеркальные элементы. Если ваша компания оказывает услуги тюнинга, вы можете продавать подобные элементы на автомобили той же марки, изготавливать их на заказ — изготовленная однажды матрица принесет прибыль не единожды.

Выше — примеры отфрезерованных матриц для последующей формовки.

Какой из способов изготовления элемента с помощью матрицы выгодней – спорный вопрос. Полиуретаны, при всех своих замечательных свойствах, имеют довольно высокую стоимость, а формовка пластиком требует дополнительного оборудования, такого как формовочный станок или его заменители, формовка стеклоткани же требует ручного труда и, соответственно, больших временных затрат.

Заключение

По сравнению с традиционными методами производства, новые методы имеют свои плюсы и минусы:

- Точность — цифровое производство тут вне конкуренции, по сравнению с традиционным

- Повторяемость — модель отсканированной однажды детали можно использовать многократно, то же касается и созданных форм и матриц

- Более низкая себестоимость и затраты времени, если речь о серии деталей

- Дороже, при изготовлении единичной детали

- Много времени тратится на сканирование и обработку цифровой модели, что может быть неоправданно долго, при единичном уникальном заказе

- Необходимо соответствующее оборудование, которое тоже стоит денег

Прогнозы

Учитывая современные тенденции развития отрасли 3D-сканирования и печати, мы ожидаем упрощения сканирования и удешевления печати элементов.

Сканирование также растет в функциональности и удобстве — уже сейчас есть 3D-сканеры не требующие подключения к компьютеру и работающие от собственной батареи. Область сканирования также постоянно увеличивается, что позволяет тратить меньше времени на сам процесс.

В ближайшем будущем, с ростом разрешения и скорости 3D-сканеров, на сканирование, на которое сейчас уходит около 3-4 часов, будет нужно не более 20-30 минут.

Постоянное увеличение области печати недорогих 3D-принтеров и улучшение прочностных характеристик материалов позволят печатать необходимые детали обвеса прямо в автомастерской.

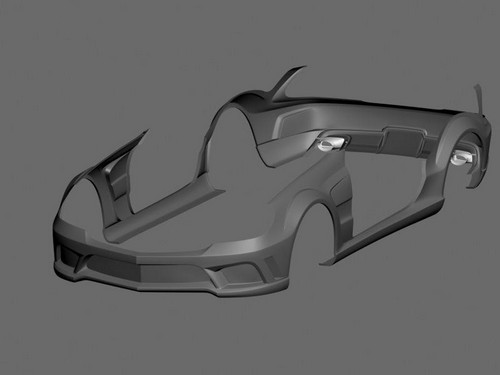

Кузов этого авто напечатан на 3D-принтере.

На иллюстрации выше — сканирование с помощью роботов-манипуляторов. Полностью автоматизировано.

3D-сканеры

Artec Eva

- Зона сканирования, мм: 214 × 148 — 536 × 371

- Точность, мкм: 100

- Цвет: да

- Цена: 945 300 руб.

RangeVision Pro 5M

- Зона сканирования, мм: 920 х 690 х 690

- Точность, мкм: 30

- Цвет: нет

- Цена: 1 180 000 руб.

Shining Einscan Pro +

- Область сканирования, мм: 300 х 170

- Точность, мкм: 50/100/300

- Цвет: с опциональным модулем

- Цена: 314 910 руб.

Также доступны другие 3D-сканеры. Для подбора инструмента под ваши требования обращайтесь к нашим сотрудникам.

Выводы

3D-сканирование уже применяется для кастомизации автомобилей, как частными лицами, так и в порядке оказания услуг, отдельными мастерами и автомастерскими. Пока это не так дешево, как традиционные методы, но преимущество в точности и качестве оправдывает вложения.

Заказать услуги по 3D-сканированию и дальнейшему изготовлению необходимых деталей, а также приобрести оборудование необходимое для самостоятельных работ, вы можете в Top 3D Shop — наши квалифицированные инженеры проведут необходимые работы, либо помогут подобрать нужные материалы и оборудование, научат работе с ним.

Хотите больше интересных новостей из мира 3D-технологий?

Подписывайтесь на нас в соц. сетях:

Автор: Jack_K