Привет, друзья! Сегодня мы вам расскажем, что общего у эндоскопии и трехмерного моделирования, а именно — поведаем, как проектировался один очень интересный прибор для адского мучения эффективного лечения людей.

Как вы, наверное, знаете, гибкая эндоскопия – медицинский способ осмотра внутренних органов при помощи особенного светопроводящего прибора, оборудованного волоконной оптикой — эндоскопа. При этом в процедурах используются также некоторые вспомогательные инструменты, например, специальные биопсийные щипцы — инструмент для непосредственно взятия образцов тканей, а также клип-аппликаторы. Это, в свою очередь, сшивающие инструменты для обеспечения механического гемостаза. В медицинском сообществе их использование признано самым современным и эффективным эндоскопическим методов остановки кровотечения.

До сих пор качество, скорость и успех проводимых при помощи клип-аппликаторов процедур зависит от навыков врача, или, если быть точнее, от мелкой моторики пальцев рук, удерживающих и направляющих прибор. Такая работа требует большого опыта, который нарабатывается на специальных учебных стендах – и только после определенного количества учебных часов клиницист допускается к процедурам на живых людях.

Сейчас, как правило, такие инструменты являются одноразовыми, изготавливаются тиражом в сотни тысяч штук и асептически упаковываются: использовал и выбросил. Но так было не всегда – к использованию одноразовых приборов медицина пришла далеко не сразу. Вспомним хотя бы историю использования шприцов – изначально существовали только многоразовые шприцы. Они были довольно дорогими в производстве, будучи, как правило, выполнены из металла и стекла. Эти шприцы, конечно, были удобны для клиницистов — часто их даже изготавливали специально для какого-то конкретного именитого врача! – но инструменты требовали тщательной стерилизации после каждого использования. Это, бесспорно, было огромным минусом – любой прибор многоразового использования, если учитывать человеческий фактор — это потенциальный разносчик инфекции, что в примере со шприцами, часто выливалось в различные постинъекционные абсцессы. Но на фоне начала повсеместного использования пластика, те же шприцы начали делать из него, что в разы уменьшило себестоимость и позволило сделать их одноразовыми. Сначала это были неудобные для врачей приборы, что-то в стиле шприца, который вы можете сейчас найти в детском игрушечном наборе – но приходилось выбирать: удобство или полная стерильность.

Так почему же они были неудобными? Конструкция таких инструментов была продиктована их функцией и технологиями изготовления с точки зрения наименьшей себестоимости: минимальный расход ресурсов, простота пресс-форм, наименьшее количество составных частей для быстрой и дешевой сборки с помощью неквалифицированной рабочей силы. Таким образом, эти изделия нельзя назвать эргономичными, и необходимая точность достигалась врачом не благодаря их конструкции, а скорее вопреки.

Аналогичная ситуация разворачивалась и с клип-аппликаторами. Однако в современном мире на рынке медицинской техники и инструментов сложно выдерживать конкуренцию, представляя неудобный в использовании продукт. Одноразовые инструменты, в том числе клип-аппликаторы, давно используются повсеместно, и в выигрыше тот производитель, который сделает действительно одобренный клиницистами, удобный в использовании, user-friendly продукт.

От идеи до производства

В FORMA мы занимаемся дизайном в классическом понимании этого слова – то есть проектированием – причем проектированием от эскиза до конструкторской документации и сопровождения серийного производства. Мы давно наблюдали над положением вопросов эргономики в медицине, и в какой-то момент к нам обратилась одна Петербургская компания, выпускающая инструменты для эндоскопических процедур.

Компания, будучи ведущим поставщиком эндоскопического оборудования в России, в 2015 году задумалась о логичном шаге для дальнейшего развития компании – запуске собственной продуктовой линейки. Решение о начале производства базировалось на восьмилетнем опыте продажи и дистрибуции оборудования: действительно, обладая бесценными знаниями о том, какие виды расходного материала для гибкой эндоскопии наиболее востребованы ныне, а какие — будут нужны рынку в перспективе, компания грамотно сделала ставку на «пилотную» линейку изделий, самым первым из которых стал клип-аппликатор E-Clip.

На тот момент на рынке существовали лишь зарубежные инструменты такого рода, и все они были предназначены для многократного использования — соответственно, отпускная стоимость была достаточно высокой, ввиду чего в медицинских учреждениях существовал определенный их дефицит. Компания-заказчик решили представить одноразовый клип-аппликатор, тем самым решив проблему необходимости стерилизации и автоклавирования и существенно снизив его себестоимость. Плюс ко всему, обладая опытом продажи оборудования и инструментов для гибкой эндоскопии, они прекрасно знали, какие пожелания и жалобы есть у клиницистов, непосредственно с аналогичным оборудованием работающим– таким образом, стало возможным максимально адаптировать изделие под эти условия и сделать его, как говорится, user-friendly.

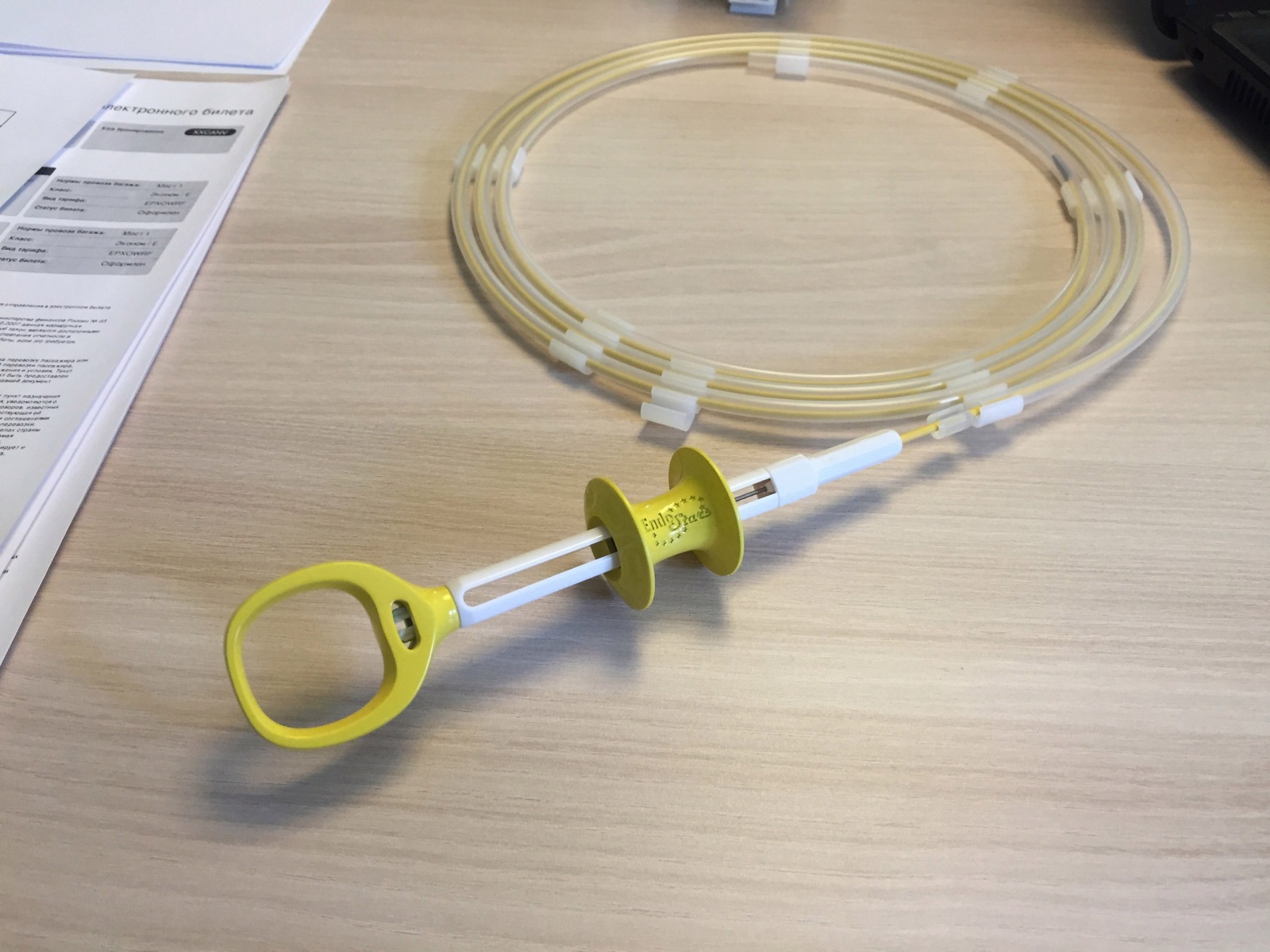

Надо отметить, у компании-заказчика тогда имелся опытный образец клип-аппликатора, разработанный исключительно с учетом базовых функциональных характеристик.

Перед нашей студией стояла задача сделать корпус максимально удобным в использовании и эргономичным – от этого зависит точность и скорость работы операциониста, что существенно сказывается, в свою очередь, на болезненности процедуры. Более того, очевидно, что в любых медицинских манипуляциях, при которых пациент остается в сознании, очень важен психологический фактор, а именно то, «как все выглядит». Пациента не просто отпугнет, а введет в ужас металлическое нечто угловатых форм, да и эпоха, когда любой медицинский инвентарь выглядел как реквизит из дешевого фильма ужасов, давно прошла.

И, конечно же, компании необходимо было получить на выходе продукт, который задал бы общий стиль будущей линейки инструментов – словом, от дизайнерского решения клип-аппликатора зависело очень многое.

Началась кропотливая работа – самым первым шагом реализации любого подобного проекта является погружение в тематику. Это и бенч-маркинг, то есть изучение потенциальных конкурентов на предмет выявления наиболее выигрышных и – напротив – неудачных решений каких-либо конструктивных моментов. Сюда также входит и исследовательская составляющая – как отмечалось ранее, невозможно создать действительно эргономичный прибор, не владея информацией о пожеланиях и жалобах реальных клиницистов, работающих с инструментарием. В случае с данным конкретным проектом исследования проходили практически на каждом этапе работы.

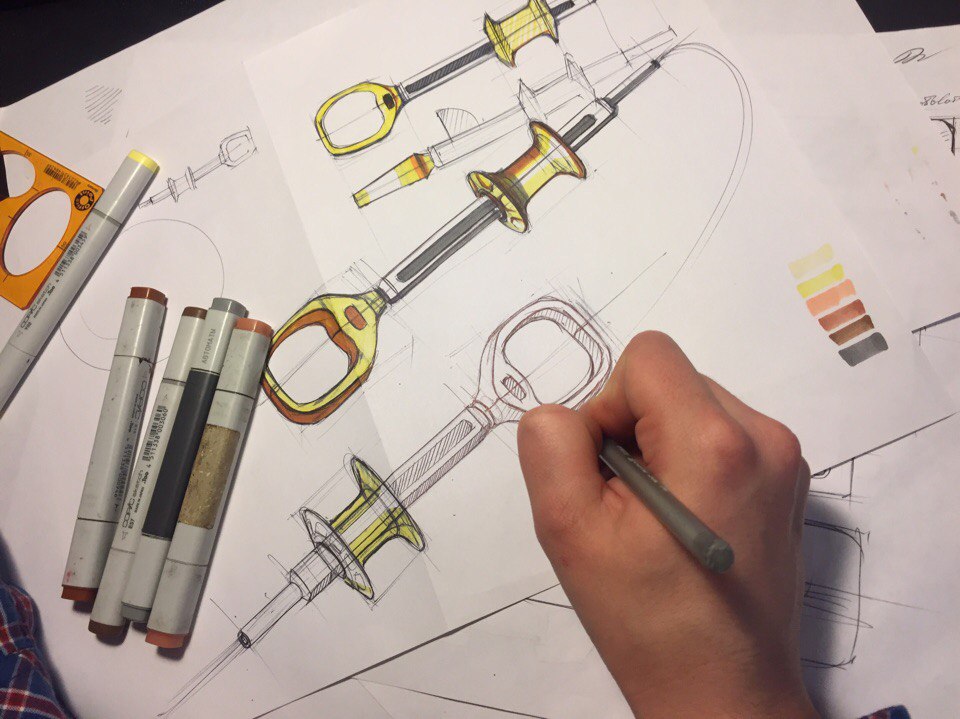

Когда задан общий вектор развития проекта, начинается этап эскизного поиска — создаются первые эскизы, как правило, на бумаге, которые затем проходят первичную внутреннюю модерацию.

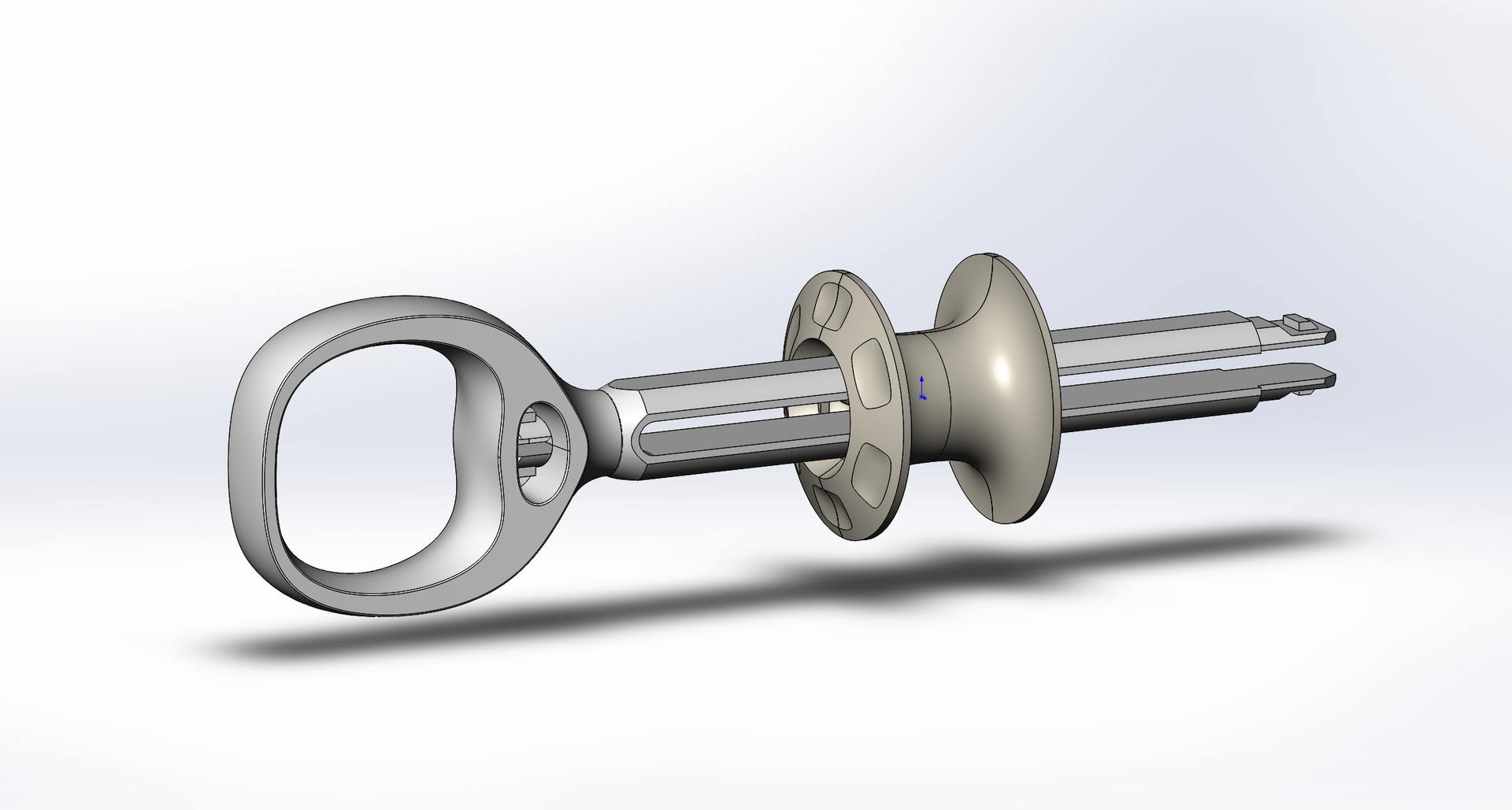

После этапа эскизного поиска – то есть обычных рисунков от руки на бумаге – идет стадия моделирования в трехмерных твердотельных средах. Конечно, на этом этапе глубину проработки нельзя назвать детальной – это по сути те же грубые эскизы, перенесенные в 3 измерения. Далее следует стадия рендеринга, то есть создания фотореалистичных изображений (рендеров) на основе 3D-модели. На нее накладываются материалы поверхностей: в итоге получается изображение будущего объекта, едва ли отличимое от фотографии – что очень удобно, ведь в дальнейшем заказчик может использовать рендер для размещения на своем сайте или в рекламных изданиях.

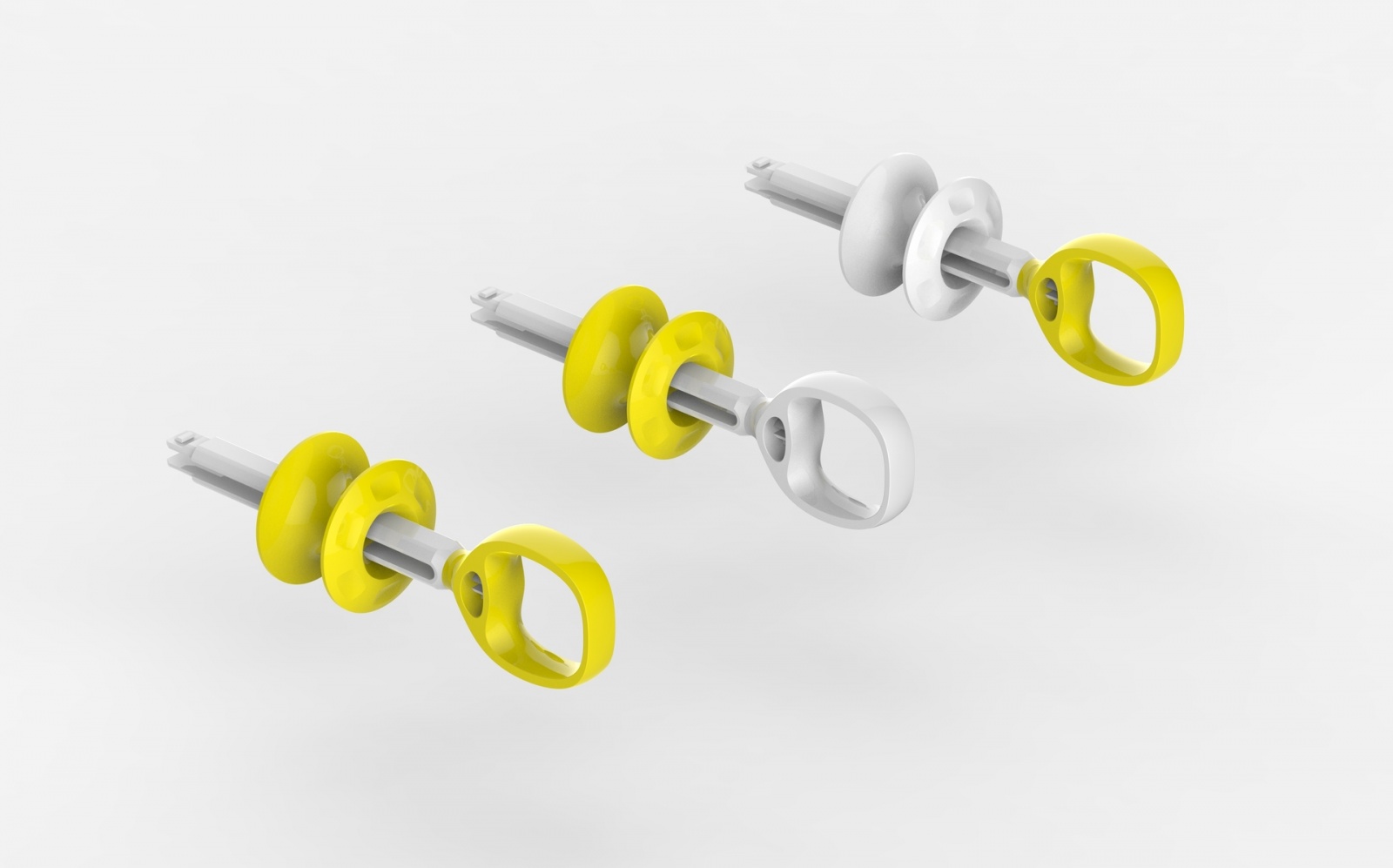

Как правило, заказчикам в виде отчетных материалов этапа предлагаются несколько вариантов дизайна в виде рендеров для выбора вектора продолжения работы – данный заказчик, как часто бывает, выделил несколько вариантов и попросил выполнить финальный комбинированный – сочетание сразу нескольких предложенных. Были представлены три варианта цветового исполнения конечно варианта изделия в одной стилистике с использованием яркого, даже довольно кислотного оттенка желтого – корпоративного цвета компании. Решение по поводу цветового исполнения отложили до этапа прототипирования – для большей наглядности.

Далее началась работа инженерная — детальная проработка трехмерной модели – изучалась и корректировалась каждая малейшая деталь. Отчетным материалом здесь обычно является детальная трехмерная твердотельная модель вместе с полным комплектом конструкторской документации – словом, все, чтобы заказчик мог сразу же, без каких-либо дополнительных действий, обратиться на производство – например, для изготовления пресс-форм или форм для литья в силикон.

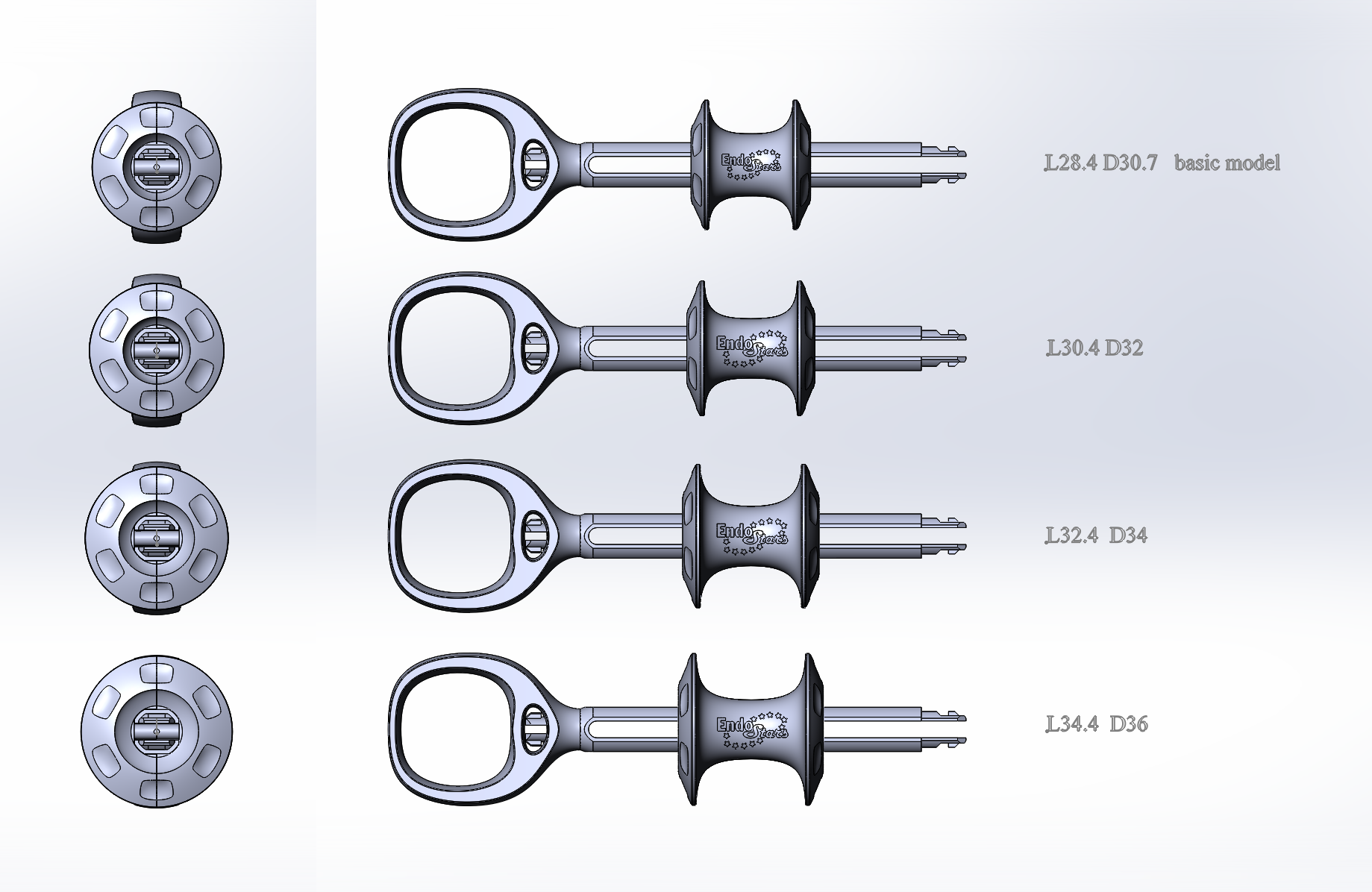

В данном случае заказчику были представлены 3D-модели нескольких вариантов катушки-держателя, отличающиеся габаритами.

Были напечатаны несколько прототипов из фотополимера для точного изучения эргономики, а именно того, как прибор лежит в руке и насколько удобно будет совершать при его помощи соответствующие манипуляции.

В результате проведения тестовых исследований и дальнейшего опроса клиницистов выяснилось, что наиболее удобным оказался вариант с наибольшим диаметром катушки – он отлично ложился в любую руку. Соответствующий прототип после тщательной обработки всех поверхностей стал мастер-моделью, на базе который создается оснастка – силиконовые формы для последующего литья деталей клиппаторов.

Была отлита первая опытная серия изделий, собрана и опять же отправлена на изучение и тестирование реальным докторам – ручку-держатель высоко оценили. После этого наконец был осуществлен финальный шаг — заказаны пресс-формы для литья под давлением. Первая произведенная партия деталей, прибывшая из-за границы прошла входной контроль качества, была собрана, прошла финальный контроль качества, упаковку, маркировку, стерилизацию на мощностях компании-заказчика и – что называется – разлетелась как горячие пирожки, сразу зарекомендовав изделие как удобный, эргономичный и эстетически приятный прибор.

Сейчас клип-аппликатор производится многотысячными тиражами, и судьба каждого произведенного изделия определена заранее: у компании-заказчика заключены контракты на поставку изделий с медицинскими учреждениями Санкт-Петербурга, Москвы, Новосибирска и многими другими городами России.

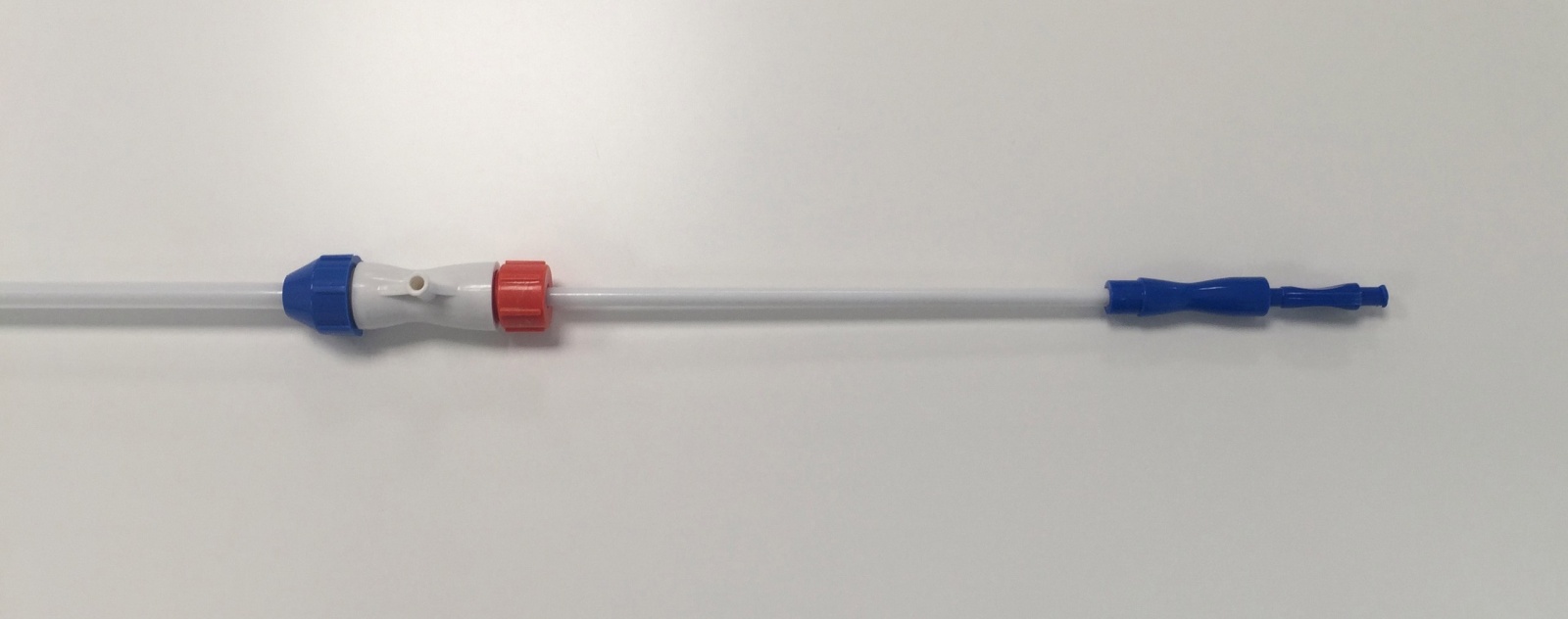

Спроектированная нами ручка-держатель аппликатора оказалась действительно очень эргономичной, удобной, да и попросту эстетически приятной: настолько, что компания-заказчик решила использовать ее и в других своих продуктах похожего или практически аналогичного формата — биопсийных щипцах, а также экономичной модификации E-Clip, аппликаторе ECO-Clip. Плюс ко всему, такое решение очень удобно с экономической точки зрения – для производства инструментов не пришлось заказывать новые дорогостоящие пресс-формы.

История создания клип-аплликатора E-Clip наглядно иллюстрирует необходимость прямого диалога не только заказчика с разработчиком, но их совместной коммуникации с широким кругом потенциальных пользователей будущего продукта — это, как в данном случае, поможет создать эстетичный, удобный и — главное! — приятный в использовании продукт.

Автор: Forma industrial design & engineering