Пишет студент института ИТМО программы «лазеры для информационно-коммуникационных систем». Этим летом у меня появился шанс поработать с лазерным гравером. Хочу поделиться своими наблюдениями по этому поводу и описать свою работу.

Сначала про сам аппарат — табличка с обратной стороны говорит:

— Machine Name: Fiber Laser Machine

— Model: LP-FLM 50

— Manufacturer: LaserPower Technology (Suzhou) Co., Ltd.

— Power Supply: AC220V, 50/60hz

— Программное обеспечение станка — Ezcad 2.0.

Прогуглив модель, по первой ссылке про него можно найти больше информации:

— Мощность: 50 Вт

— Длина волны: 1064

— Маркировка площадь: 110ммx110мм, 200ммx200мм, 300ммx300мм

— Минимальная ширина линии: 0,03 мм

— Минимальный размер символов: ≤0.05 мм

— Скорость маркировки: ≤7000 мм/с

— Ширина импульса: ≤60микро с

— Охлаждение: охлаждение воздухом

— Требование к питанию: однофазный, переменный ток 220В, 50/60Гц

Особенности:

Станок оснащен лазерным источником с длительным сроком службы. Он не требует расходников, подходит для глубокой гравировки. Высокая скорость, точность и качество маркировки.

Применение:

Лазер может наносить логотипы, символы, серийные номера, штрих-коды или QR-коды на металл (углеродистая и нержавеющая сталь, алюминий, медь, латунь, цинк и т.д.) и некоторые неметаллы (пластик, резина, кожи, бумаги и т.д.).

Мне предложили провести эксперименты по нескольким направлениям, проработать несколько мини-проектов:

- Изучение воздействия лазера при изменении трех его параметров (мощность, частота модуляции, скорость).

- Создание печатной платы.

- Генерациявоплощение идей для создания изделий под заказ.

Обработка металлов в разных режимах

Хотелось понять, как отдельные параметры лазерного гравера влияют на глубину прожига. Изначально гравировка в глубину не особо шла, делал много проходов, уменьшал шаг штриховки, но ничего не помогало. Оказалось, что обрабатываемая поверхность просто была не в фокусе. После регулировки высоты источника излучения дело пошло.

В Ezcad я нарисовал квадрат и сделал тройную штриховку. Все три слоя с одинаковым шагом 0.01 и разницей в наклоне: у первого слоя 0 градусов, у второго 45, у третьего -45.

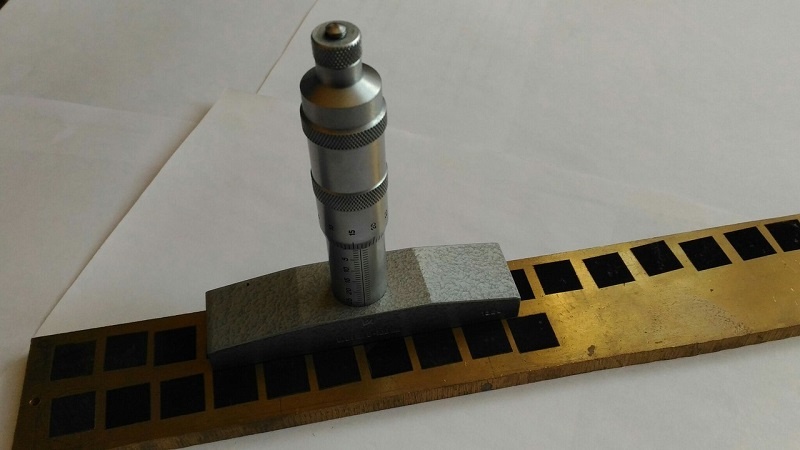

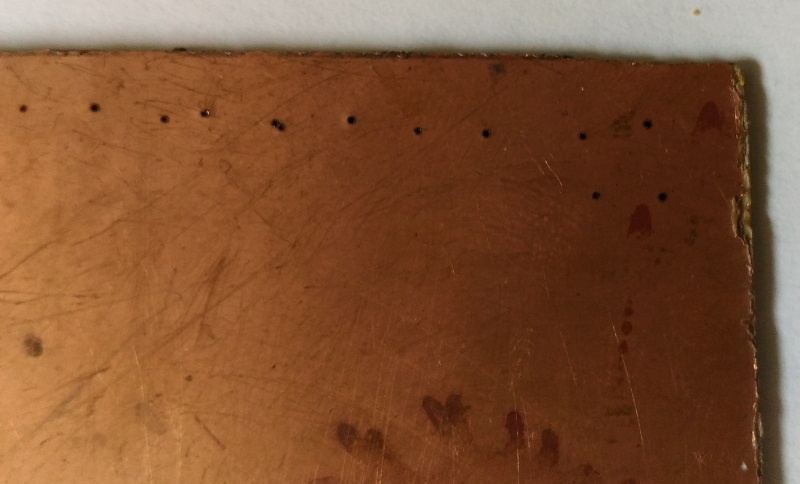

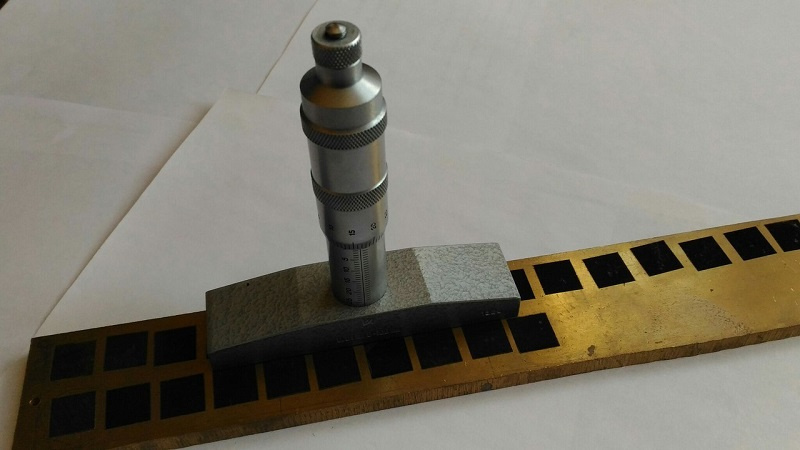

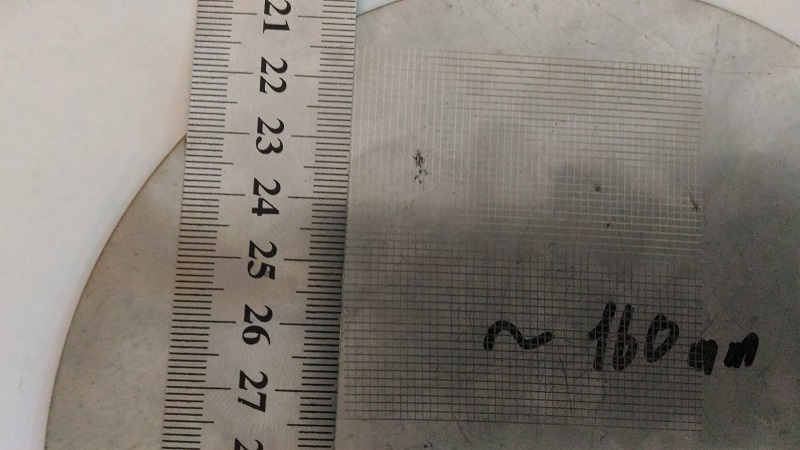

После прожига с помощью микрометра была замерена глубина участков подвергшихся лазерному излучению.

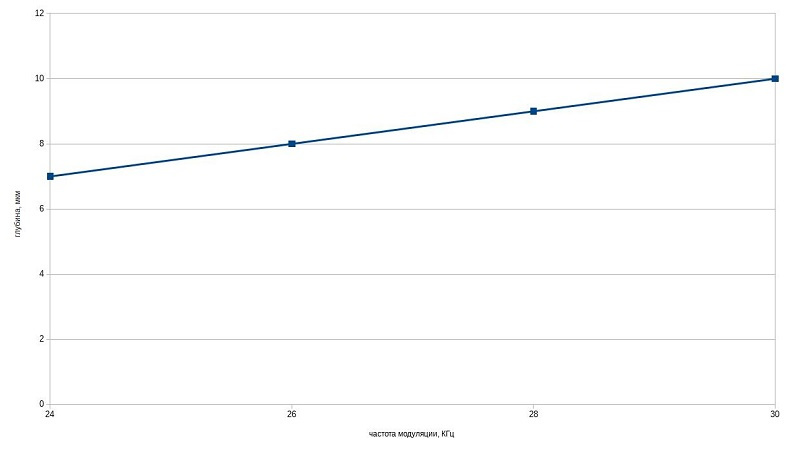

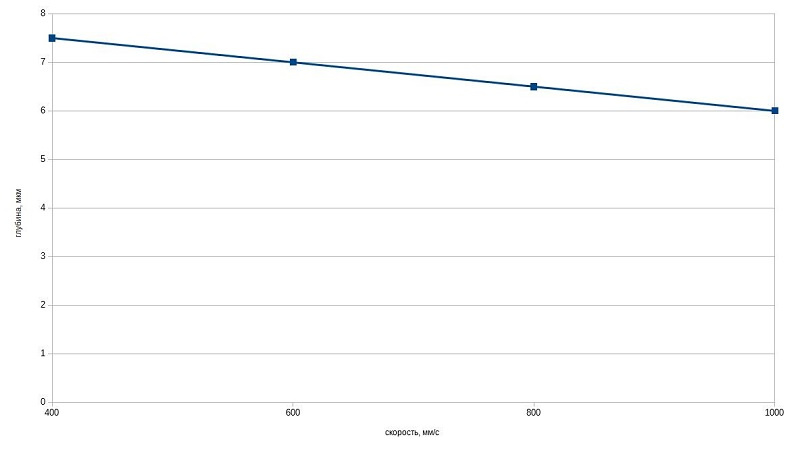

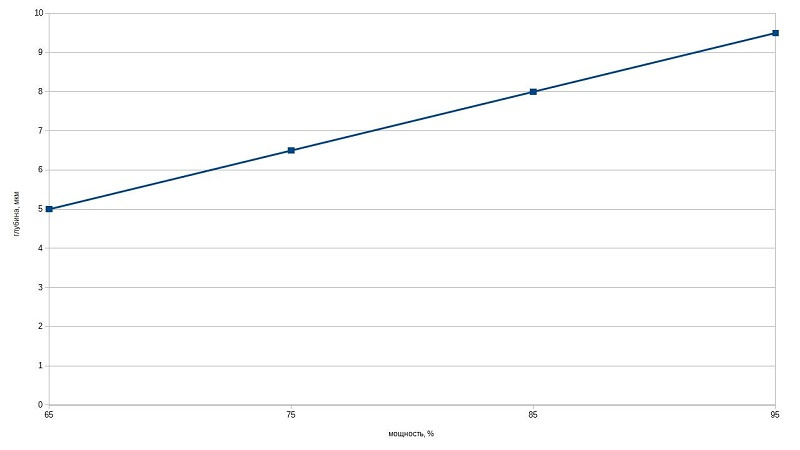

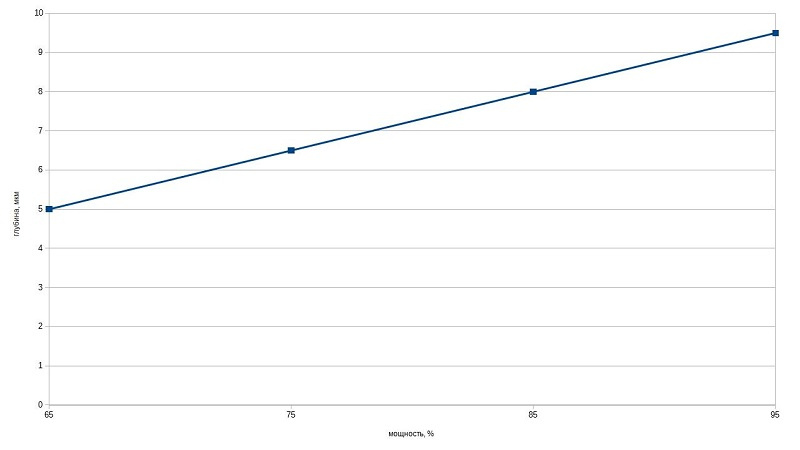

По итогам составлены графики зависимости глубины от изменяемой величины (мощность, скорость, частота модуляции). Графики получились очень даже логичными:

Чем выше частота модуляции, тем больше воздействия лазера на поверхность, значит больше глубина.

Чем выше скорость луча, тем меньше воздействия лазера на поверхность, значит меньше глубина.

Самый логичный график, чем больше мощность тем глубже.

Создание печатной платы

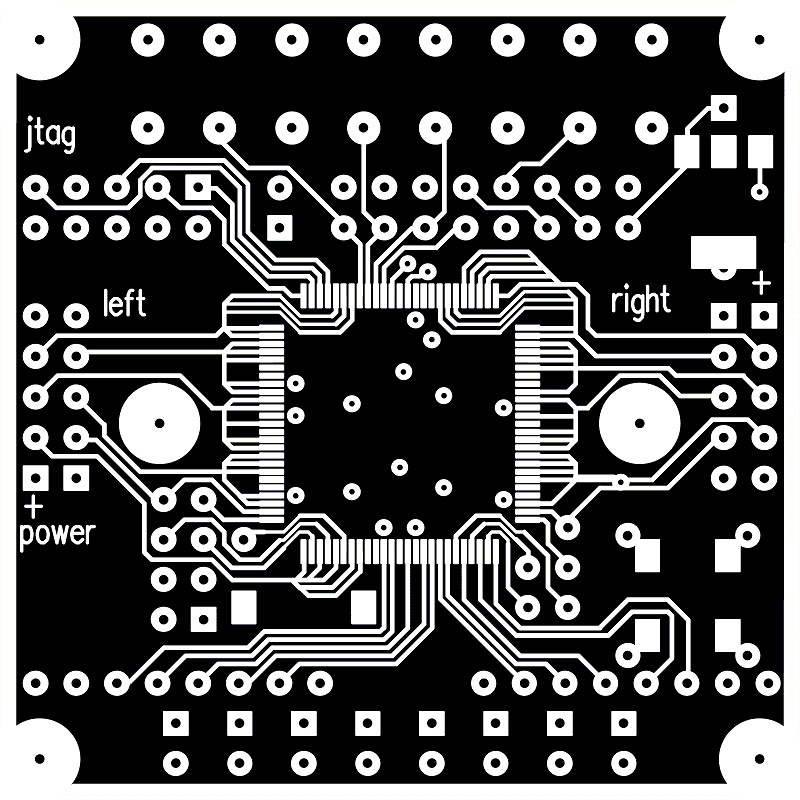

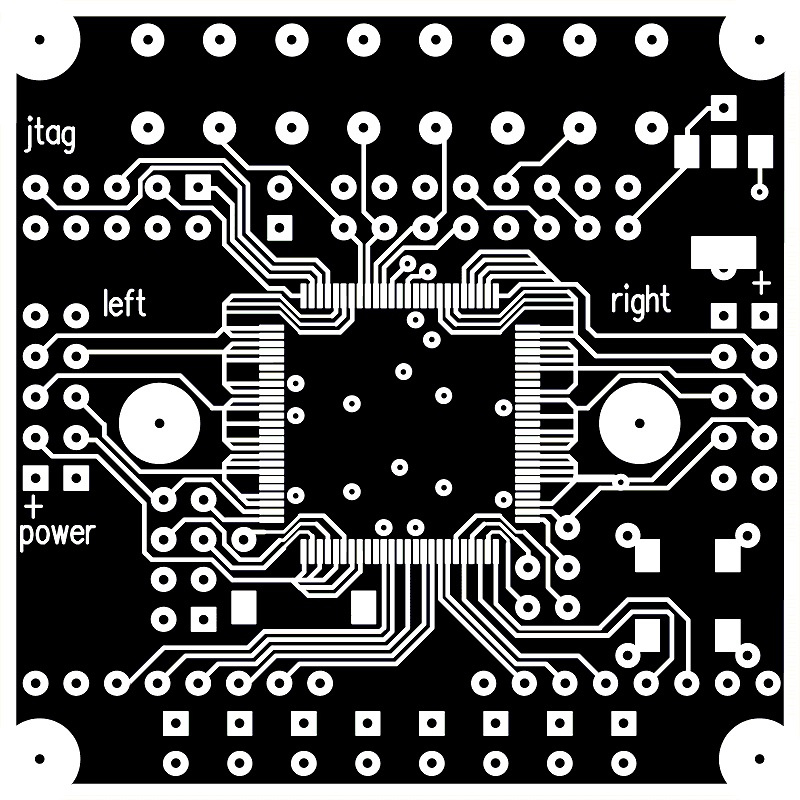

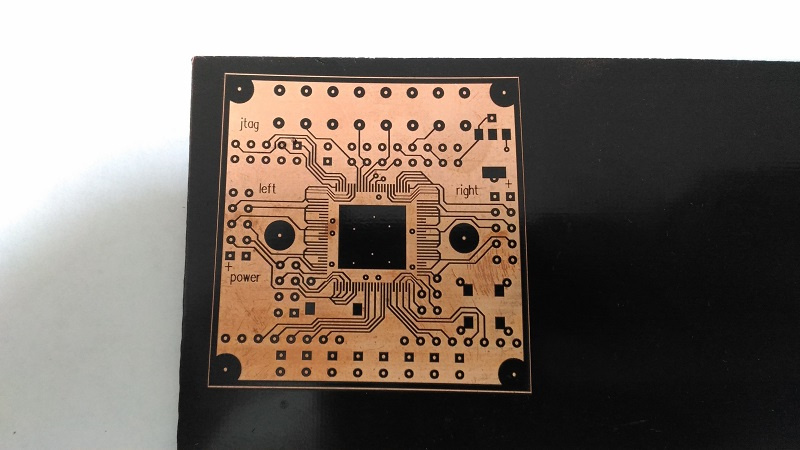

Я решил сделать плату марсоход. Для этого создал инверсное изображение .bmp-формата.

Изначальная идея состояла в том, чтобы выжечь медь с поверхности, оставив дорожки. Хотел снимать медь послойно малой мощностью. Думал, что после 5-10 проходов прожига останется чистый гетинакс.

От этой идеи пришлось отказаться, так как при воздействии лазера на медь в определенный момент фольга прожигалась, и начинал испаряться гетинакс.

Возникла идея покрыть пластины краской и сжигать ее. Правда в этом случае теряется желаемая технологичность, ведь в этом случае придется выполнять обычную операцию травления платы хлорным железом.

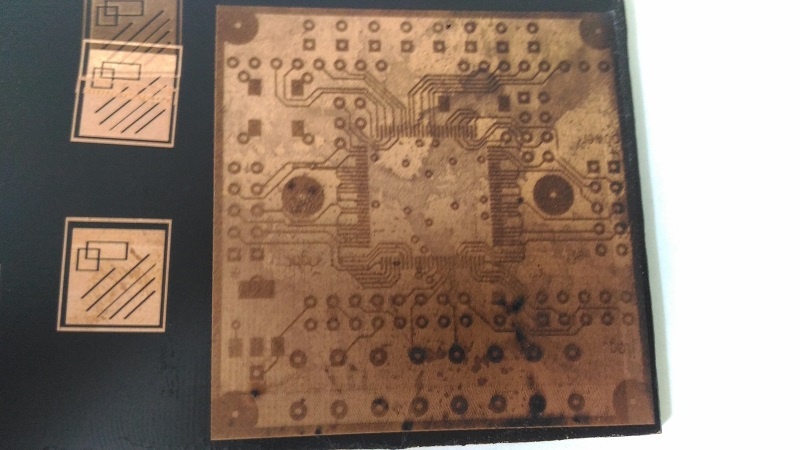

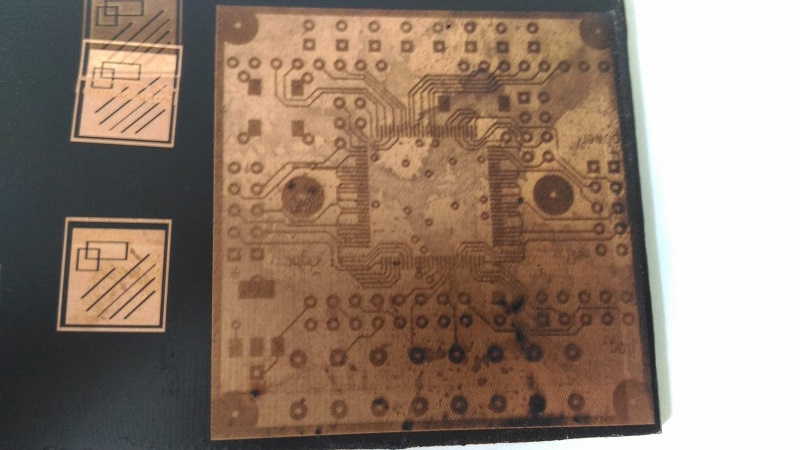

Первые платы были с пятнами.

Скорее всего при испарении краски дым, задерживающийся над рабочей поверхностью, рассеивал луч. При втором проходе от пятен не осталось и следа.

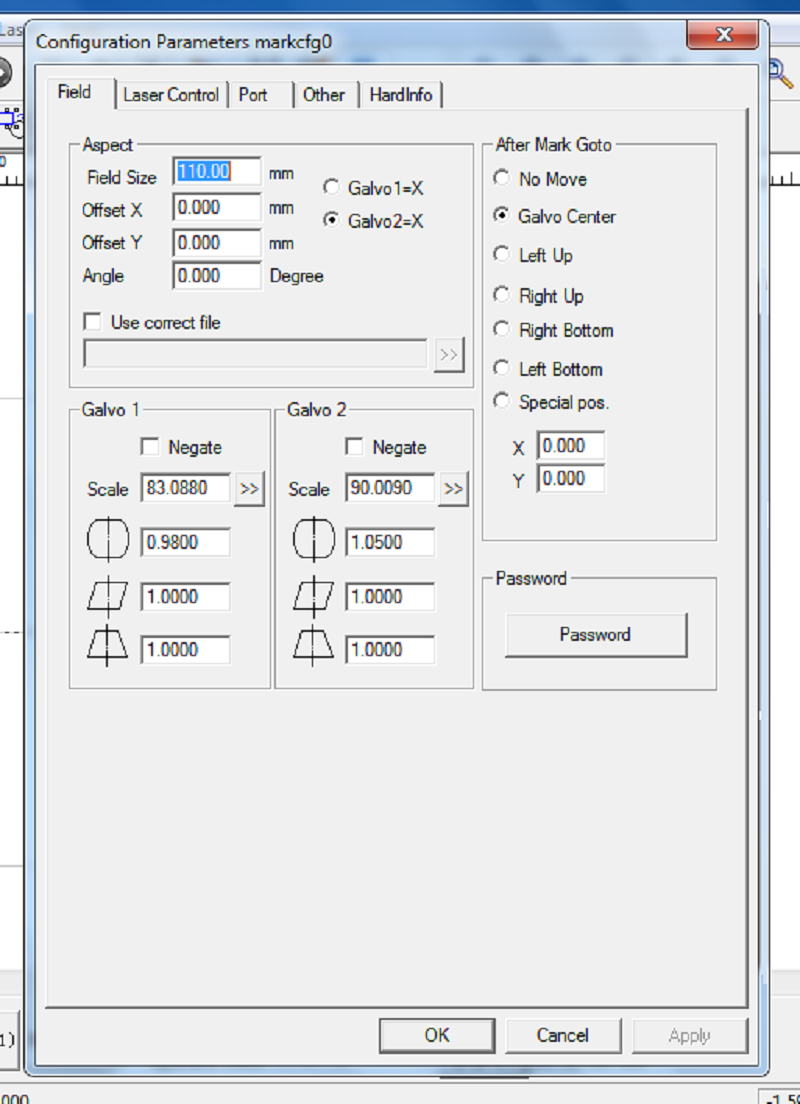

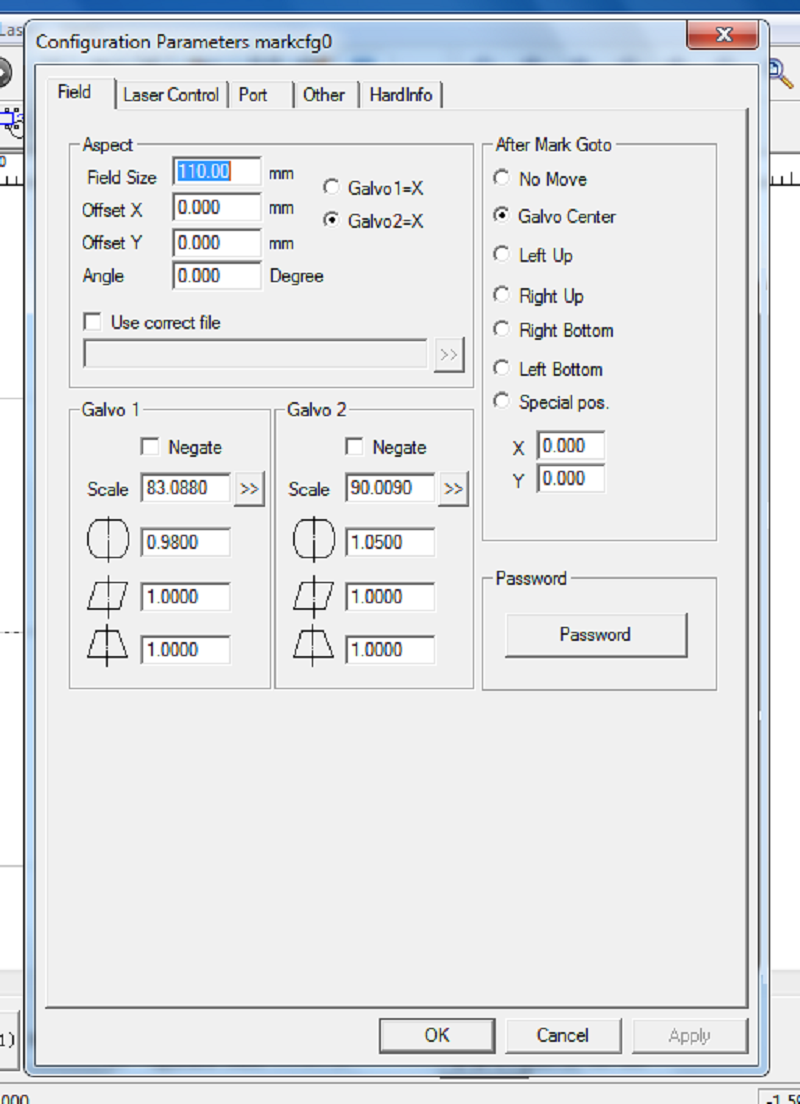

Однако, здесь нас и поджидала следующая проблема, скрытая в конструкции аппарата. Лазерный луч отклоняется системой двух зеркал. И чем дальше от центра, тем большее получается искривление изображения.

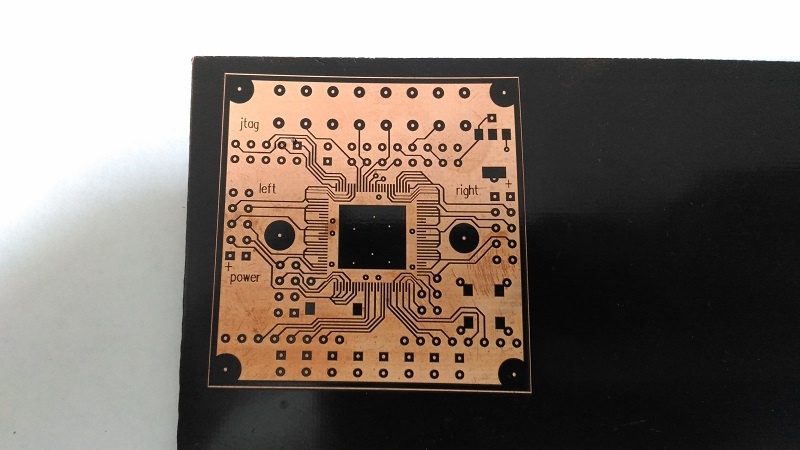

На пластине должны были получиться перпендикулярные прямые (увы, нет). Это, конечно же, непозволительно для печатной платы. Покопавшись в настройках программы, было найдено специальное диалоговое окно учета и коррекции этого искривления.

Изменением параметров в программе искривления были сведены к минимуму. Также пытался прожигать отверстия в плате.

Сначала были неаккуратные края, потом началось получаться чище. В итоге получил отверстие с одной стороны чистое, с другой нет. Если тщательнее подобрать режимы, то получатся красивыми обе стороны. Однако, чуть позже работа над платой была приостановлена из-за надвигающейся проблемы стыковки двух поверхностей платы top/bottom. Но эту работу думаю продолжать.

Генерациявоплощение идей для создания изделий под заказ

Возникла идея печати изображений на ложках. Были куплены чайные и столовые ложки из нержавейки. Я создал для них векторное изображение. Поискал красивые рамки для вензелей, взял несколько идей и создал свою рамку в Corel Draw. При отсутствии опыта работы с этой программой получилось за 30-45 минут разобраться и перерисовать изображение (для столовой ложки).

Так прошло мое первое знакомство с лазерным гравером, 2 пункта из 3 выполнены. Если будут вопросы или идеи, пишите в комментарии.

Автор:

font-face{font-family:'Fira Sans';font-style:normal;font-weight:500;src:url(/fonts/0/FiraSans/firaSans-medium.eot);src:local("Fira Sans Medium"),local("FiraSans-Medium"),url(/fonts/0/FiraSans/firaSans-medium.eot?#iefix) format("embedded-opentype"),url(/fonts/0/FiraSans/firaSans-medium.woff2) format("woff2"),url(/fonts/0/FiraSans/firaSans-medium.woff) format("woff"),url(/fonts/0/FiraSans/firaSans-medium.ttf) format("truetype")}

/* Font Face Observer v2.0.13 - © Bram Stein. License: BSD-3-Clause */(function(){'use strict';var f,g=[];function l(a){g.push(a);1==g.length&&f()}function m(){for(;g.length;)g[0](),g.shift()}f=function(){setTimeout(m)};function n(a){this.a=p;this.b=void 0;this.f=[];var b=this;try{a(function(a){q(b,a)},function(a){r(b,a)})}catch(c){r(b,c)}}var p=2;function t(a){return new n(function(b,c){c(a)})}function u(a){return new n(function(b){b(a)})}function q(a,b){if(a.a==p){if(b==a)throw new TypeError;var c=!1;try{var d=b&&b.then;if(null!=b&&"object"==typeof b&&"function"==typeof d){d.call(b,function(b){c||q(a,b);c=!0},function(b){c||r(a,b);c=!0});return}}catch(e){c||r(a,e);return}a.a=0;a.b=b;v(a)}}

function r(a,b){if(a.a==p){if(b==a)throw new TypeError;a.a=1;a.b=b;v(a)}}function v(a){l(function(){if(a.a!=p)for(;a.f.length;){var b=a.f.shift(),c=b[0],d=b[1],e=b[2],b=b[3];try{0==a.a?"function"==typeof c?e(c.call(void 0,a.b)):e(a.b):1==a.a&&("function"==typeof d?e(d.call(void 0,a.b)):b(a.b))}catch(h){b(h)}}})}n.prototype.g=function(a){return this.c(void 0,a)};n.prototype.c=function(a,b){var c=this;return new n(function(d,e){c.f.push([a,b,d,e]);v(c)})};

function w(a){return new n(function(b,c){function d(c){return function(d){h[c]=d;e+=1;e==a.length&&b(h)}}var e=0,h=[];0==a.length&&b(h);for(var k=0;k<a.length;k+=1)u(a[k]).c(d(k),c)})}function x(a){return new n(function(b,c){for(var d=0;dparseInt(a[1],10)}else C=!1;return C}function J(){null===F&&(F=!!document.fonts);return F}

function K(){if(null===E){var a=document.createElement("div");try{a.style.font="condensed 100px sans-serif"}catch(b){}E=""!==a.style.font}return E}function L(a,b){return[a.style,a.weight,K()?a.stretch:"","100px",b].join(" ")}

A.prototype.load=function(a,b){var c=this,k=a||"BESbswy",q=0,D=b||3E3,H=(new Date).getTime();return new Promise(function(a,b){if(J()&&!G()){var M=new Promise(function(a,b){function e(){(new Date).getTime()-H>=D?b():document.fonts.load(L(c,'"'+c.family+'"'),k).then(function(c){1parseInt(b[1],10)||536===parseInt(b[1],10)&&11>=parseInt(b[2],10))),b=B&&(f==v&&g==v&&h==v||f==w&&g==w&&h==w||f==x&&g==x&&h==x)),b=!b;b&&(d.parentNode&&d.parentNode.removeChild(d),clearTimeout(q),a(c))}function I(){if((new Date).getTime()-H>=D)d.parentNode&&d.parentNode.removeChild(d),b(c);else{var a=document.hidden;if(!0===a||void 0===a)f=e.a.offsetWidth,

g=n.a.offsetWidth,h=p.a.offsetWidth,u();q=setTimeout(I,50)}}var e=new r(k),n=new r(k),p=new r(k),f=-1,g=-1,h=-1,v=-1,w=-1,x=-1,d=document.createElement("div");d.dir="ltr";t(e,L(c,"sans-serif"));t(n,L(c,"serif"));t(p,L(c,"monospace"));d.appendChild(e.a);d.appendChild(n.a);d.appendChild(p.a);document.body.appendChild(d);v=e.a.offsetWidth;w=n.a.offsetWidth;x=p.a.offsetWidth;I();z(e,function(a){f=a;u()});t(e,L(c,'"'+c.family+'",sans-serif'));z(n,function(a){g=a;u()});t(n,L(c,'"'+c.family+'",serif'));

z(p,function(a){h=a;u()});t(p,L(c,'"'+c.family+'",monospace'))})})};"object"===typeof module?module.exports=A:(window.FontFaceObserver=A,window.FontFaceObserver.prototype.load=A.prototype.load);}());

(function( w ){

if( w.document.documentElement.className.indexOf( "fonts-loaded" ) > -1 ){ return; }

var html = document.documentElement;

var FS500 = new w.FontFaceObserver("Fira Sans", { weight: 500 });

FS500.load().then(function() {

html.classList.add('fonts-loaded');

sessionStorage.fontsLoaded = true;

console.log('FS500-loaded');

}).catch(function () {

sessionStorage.fontsLoaded = false;

console.log('FS500-unloaded');

});

if (sessionStorage.fontsLoaded) {

html.classList.add('fonts-loaded');

}

}(this));

var N = 5; var ar_duo1 = Math.floor(Math.random()*N+1);

if (typeof adbl == 'undefined'){ var adbl = 'yes';}

var user_type = "guest";

var page_type = "publish_ugc";

(function(i,s,o,g,r,a,m){i['GoogleAnalyticsObject']=r;i[r]=i[r]||function(){

(i[r].q=i[r].q||[]).push(arguments)},i[r].l=1*new Date();a=s.createElement(o),

m=s.getElementsByTagName(o)[0];a.async=1;a.src=g;m.parentNode.insertBefore(a,m)

})(window,document,'script','//www.google-analytics.com/analytics.js','ga');

ga('create', 'UA-726094-21', 'auto');

ga('create', 'UA-726094-24', 'auto', {'name': 'HGM'});

ga('require', 'displayfeatures');

ga('set', 'dimension1', user_type); // user type - guest/readonly/habrauser

ga('set', 'dimension2', adbl);

ga('set', 'dimension3', page_type);

(function() {

var win = window;

var removeUtms = function(){

var location = win.location;

if (location.search.indexOf('utm_') != -1 && history.replaceState) {

history.replaceState({}, '', window.location.toString().replace(/(&|?)utm([_a-z0-9=-]+)/g, ""));

}

};

ga('send', 'pageview', { 'hitCallback': removeUtms });

})();

ga('HGM.set', 'dimension1', user_type);

ga('HGM.set', 'dimension2', "geektimes");

ga('HGM.send', 'pageview');

var adcm_config ={

id:1034,

platformId: 34,

tags: ['hub_lasers', 'g_science'],

init: function () {

window.adcm.call();

}

};

сегодня в 14:22

Мой опыт использования лазерного гравера

Пишет студент института ИТМО программы «лазеры для информационно-коммуникационных систем». Этим летом у меня появился шанс поработать с лазерным гравером. Хочу поделиться своими наблюдениями по этому поводу и описать свою работу.

Сначала про сам аппарат — табличка с обратной стороны говорит:

— Machine Name: Fiber Laser Machine

— Model: LP-FLM 50

— Manufacturer: LaserPower Technology (Suzhou) Co., Ltd.

— Power Supply: AC220V, 50/60hz

— Программное обеспечение станка — Ezcad 2.0.

Прогуглив модель, по первой ссылке про него можно найти больше информации:

— Мощность: 50 Вт

— Длина волны: 1064

— Маркировка площадь: 110ммx110мм, 200ммx200мм, 300ммx300мм

— Минимальная ширина линии: 0,03 мм

— Минимальный размер символов: ≤0.05 мм

— Скорость маркировки: ≤7000 мм/с

— Ширина импульса: ≤60микро с

— Охлаждение: охлаждение воздухом

— Требование к питанию: однофазный, переменный ток 220В, 50/60Гц

Особенности:

Станок оснащен лазерным источником с длительным сроком службы. Он не требует расходников, подходит для глубокой гравировки. Высокая скорость, точность и качество маркировки.

Применение:

Лазер может наносить логотипы, символы, серийные номера, штрих-коды или QR-коды на металл (углеродистая и нержавеющая сталь, алюминий, медь, латунь, цинк и т.д.) и некоторые неметаллы (пластик, резина, кожи, бумаги и т.д.).

Мне предложили провести эксперименты по нескольким направлениям, проработать несколько мини-проектов:

- Изучение воздействия лазера при изменении трех его параметров (мощность, частота модуляции, скорость).

- Создание печатной платы.

- Генерациявоплощение идей для создания изделий под заказ.

Обработка металлов в разных режимах

Хотелось понять, как отдельные параметры лазерного гравера влияют на глубину прожига. Изначально гравировка в глубину не особо шла, делал много проходов, уменьшал шаг штриховки, но ничего не помогало. Оказалось, что обрабатываемая поверхность просто была не в фокусе. После регулировки высоты источника излучения дело пошло.

В Ezcad я нарисовал квадрат и сделал тройную штриховку. Все три слоя с одинаковым шагом 0.01 и разницей в наклоне: у первого слоя 0 градусов, у второго 45, у третьего -45.

После прожига с помощью микрометра была замерена глубина участков подвергшихся лазерному излучению.

По итогам составлены графики зависимости глубины от изменяемой величины (мощность, скорость, частота модуляции). Графики получились очень даже логичными:

Чем выше частота модуляции, тем больше воздействия лазера на поверхность, значит больше глубина.

Чем выше скорость луча, тем меньше воздействия лазера на поверхность, значит меньше глубина.

Самый логичный график, чем больше мощность тем глубже.

Создание печатной платы

Я решил сделать плату марсоход. Для этого создал инверсное изображение .bmp-формата.

Изначальная идея состояла в том, чтобы выжечь медь с поверхности, оставив дорожки. Хотел снимать медь послойно малой мощностью. Думал, что после 5-10 проходов прожига останется чистый гетинакс.

От этой идеи пришлось отказаться, так как при воздействии лазера на медь в определенный момент фольга прожигалась, и начинал испаряться гетинакс.

Возникла идея покрыть пластины краской и сжигать ее. Правда в этом случае теряется желаемая технологичность, ведь в этом случае придется выполнять обычную операцию травления платы хлорным железом.

Первые платы были с пятнами.

Скорее всего при испарении краски дым, задерживающийся над рабочей поверхностью, рассеивал луч. При втором проходе от пятен не осталось и следа.

Однако, здесь нас и поджидала следующая проблема, скрытая в конструкции аппарата. Лазерный луч отклоняется системой двух зеркал. И чем дальше от центра, тем большее получается искривление изображения.

На пластине должны были получиться перпендикулярные прямые (увы, нет). Это, конечно же, непозволительно для печатной платы. Покопавшись в настройках программы, было найдено специальное диалоговое окно учета и коррекции этого искривления.

Изменением параметров в программе искривления были сведены к минимуму. Также пытался прожигать отверстия в плате.

Сначала были неаккуратные края, потом началось получаться чище. В итоге получил отверстие с одной стороны чистое, с другой нет. Если тщательнее подобрать режимы, то получатся красивыми обе стороны. Однако, чуть позже работа над платой была приостановлена из-за надвигающейся проблемы стыковки двух поверхностей платы top/bottom. Но эту работу думаю продолжать.

Генерациявоплощение идей для создания изделий под заказ

Возникла идея печати изображений на ложках. Были куплены чайные и столовые ложки из нержавейки. Я создал для них векторное изображение. Поискал красивые рамки для вензелей, взял несколько идей и создал свою рамку в Corel Draw. При отсутствии опыта работы с этой программой получилось за 30-45 минут разобраться и перерисовать изображение (для столовой ложки).

Так прошло мое первое знакомство с лазерным гравером, 2 пункта из 3 выполнены. Если будут вопросы или идеи, пишите в комментарии.

!function(e){function t(t,n){if(!(n in e)){for(var r,a=e.document,i=a.scripts,o=i.length;o--;)if(-1!==i[o].src.indexOf(t)){r=i[o];break}if(!r){r=a.createElement("script"),r.type="text/javascript",r.async=!0,r.defer=!0,r.src=t,r.charset="UTF-8";;var d=function(){var e=a.getElementsByTagName("script")[0];e.parentNode.insertBefore(r,e)};"[object Opera]"==e.opera?a.addEventListener?a.addEventListener("DOMContentLoaded",d,!1):e.attachEvent("onload",d):d()} } }t("//top-fwz1.mail.ru/js/code.js","_tmr"),t("//mediator.imgsmail.ru/2/mpf-mediator.min.js","_mediator")}(window);

-

+5

-

1,1k -

6

-

22 января 2015 в 17:56

Создана технология гравировки металла для достижения «супергидрофобного эффекта» -

2 июля 2014 в 11:04

Laser Cube: гравировка лазером в домашних условиях -

7 июня 2014 в 00:56

Собираем лазерный проектор из доступных деталей

// global vars

var g_base_url = 'geektimes.ru';

var g_show_xpanel = false;

var g_base_fullurl = 'https://geektimes.ru/';

var g_is_guest = false;

MathJax.Hub.Config({

showProcessingMessages: false,

showMathMenu: true,

tex2jax: {

inlineMath: [['$inline$','$inline$']],

displayMath: [['$$display$$','$$display$$']],

processEscapes: true

},

MathMenu: {

showRenderer: true,

showContext: true

}

});

MathJax.Extension.Img2jax = {

PreProcess: function (element) {

var hasMath = false;

var images = element.querySelectorAll('[data-tex]');

for (var i = images.length - 1; i >= 0; i--) {

var img = images[i];

var tex = img.alt.replace(/(rn|n|r)/gm, " ");

if (tex && tex[0] === '$'){

var script = document.createElement("script"); script.type = "math/tex";

hasMath = true;

if (img.getAttribute('data-tex') == "display"){script.type += ";mode=display"}

MathJax.HTML.setScript(script, tex.substring(1,tex.length-1));

img.parentNode.replaceChild(script,img);

}

}

}

};

MathJax.Hub.Register.PreProcessor(["PreProcess", MathJax.Extension.Img2jax]);

$(document).ready( function(){

window.tmidLogin = function(){ return false; };

if( $.cookie('tmid_no_check') == undefined ) {

var expire = new Date();

expire.setMinutes(expire.getMinutes() + 10 );

$.cookie('tmid_no_check', 1, { expires: expire } );

$.getScript("https://id.tmtm.ru/checklogin/", function(){

if( window.tmidLogin() ) {

var href = $('#login').attr('href')+'?checklogin=true';

if( href !== undefined ) { window.location.href = href; }

}

});

}

});

(function (d, w, c) {

(w[c] = w[c] || []).push(function() {

try {

if (typeof (_yaparams) != 'undefined') {

w.yaCounter26722401 = new Ya.Metrika({

id: 26722401,

clickmap: true,

trackLinks: true,

accurateTrackBounce: true,

webvisor: true,

params: _yaparams

});

} else {

w.yaCounter26722401 = new Ya.Metrika({

id: 26722401,

clickmap: true,

trackLinks: true,

accurateTrackBounce: true,

webvisor: true

});

}

} catch(e) { }

});

var n = d.getElementsByTagName("script")[0],

s = d.createElement("script"),

f = function () { n.parentNode.insertBefore(s, n); };

s.type = "text/javascript";

s.async = true;

s.src = "https://mc.yandex.ru/metrika/watch.js";

if (w.opera == "[object Opera]") {

d.addEventListener("DOMContentLoaded", f, false);

} else { f(); }

})(document, window, "yandex_metrika_callbacks");

LevOrdabesov

19 августа 2017 в 14:52

0

izzholtik

19 августа 2017 в 15:09

0

Vanellope

19 августа 2017 в 15:45

0

CyberAndrew

19 августа 2017 в 16:00

0

Slav2015

19 августа 2017 в 17:16

0

DrPass

19 августа 2017 в 17:40

0

Только полноправные пользователи могут оставлять комментарии. Войдите, пожалуйста.