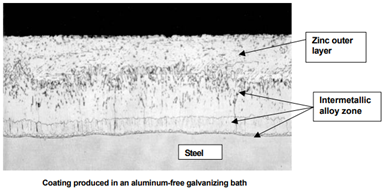

Химия процесса чуть сложнее: вам нужен алюминий, который станет мостиком между сталью и цинком.

Алюминия в расплаве меньше 1%, но его точная доля очень сильно влияет на то, как будет ложиться покрытие. Недостаток алюминия приведёт к плохой адгезии расплава и непроцинковке полосы. Чуть больше — тоже плохо: излишек будет в расплаве. Только при попадании в норму покрытие получается прочным, пластичным и блестящим. Кроме того, нестабильность концентрации алюминия может вызвать неэффективное использование цинка, которое ведёт к увеличению операционных расходов, а также к образованию дросса, представляющего собой соединение цветных металлов с железом.

У нас на производстве — четыре агрегата горячего цинкования. Берём рулон, запускаем его в агрегат, он там проходит через ванну. В начале агрегата к концу рулона привариваем другой рулон, и через ванну в итоге всегда идёт полоса металла, которая покрывается цинком. В ванне стоят индукторы, которые держат температуру между 450 и 470 градусами Цельсия.

Получается томящийся цинково-алюминиевый «суп», в который рабочие цеха могут добавлять «куриные кубики» в виде новых цинк-алюминиевых слитков по мере обеднения расплава. Читать полностью »