Объем IT-рынка России (включая софт, услуги по разработке и техподдержке, а также оборудование) вырастет с 3 трлн руб. в 2023 г. до 7 трлн руб. к 2030 г. При этом рынок оборудования достигнет 4,2 трлн руб., а 2,8 трлн руб. будет приходиться на сегмент IT-услуг и программного обеспечения. Доля отечественных разработчиков в различных сегментах возрастет с 50% в 2023 г. до 90%. К такому выводу пришлиЧитать полностью »

Рубрика «аналитика» - 6

Консультанты из экосистемы Сбера обещают двукратный рост российского IT-рынка к 2030 году

2023-09-12 в 8:13, admin, рубрики: аналитика, Сбер, Текучка, метки: аналитика, Сбер, ТекучкаСредняя цена на смартфоны в России в рознице выросла примерно на 32%

2023-08-29 в 5:55, admin, рубрики: аналитика, Текучка, метки: аналитика, ТекучкаСредняя цена на смартфоны в России в рознице вырослаЧитать полностью »

«Системный дуализм» и выгорание: дуальности системного аналитика

2023-06-09 в 12:23, admin, рубрики: Анализ и проектирование систем, аналитика, арт-терапия, здоровье, Карьера в IT-индустрии, креатив, майндфулнес, проработка, системный аналитик, системный дуализм, страхиСтресс аналитика особенный — у него запах страха не справиться, сроков, хаоса и структуры, достаточности и избыточности информации, фрустрации и критического мышления. Но долго сидеть в этом облаке запахов не стоит — иногда нужно проветриваться.

Поговорим как рассеять облако страхов и расслабить клапана, чтобы фляга не засвистела.

Чисто научный подход: чего хотят женщины и о чем говорят мужчины

2023-05-23 в 16:28, admin, рубрики: data mining, dating_app, mamba, аналитика, портрет пользователя, сайты знакомствЖенщины сами не знают, что хотят, а мужчины говорят о работе. И мои слова - это не стереотипное мышление, а обоснованное на данных заявление. По крайней мере, на основе данных 240 тысяч анкет женщин и мужчин, которые я спарсила с сайта mamba.ru, а потом “разложила по графичкам”. Цель была - сформировать портреты пользователей, но и плюсом пришла к приятному и немного трогательному выводу.

Код парсинга и ноутбук анализа доступны на GitHub

Неочевидные ресурсы, которых мы вскоре можем лишиться, или зачем арабы песок закупают

2023-05-03 в 14:21, admin, рубрики: аналитика, Блог компании FirstVDS, будущее, будущее здесь, Научно-популярное, научпоп, Урбанизм, Читальный зал, экология

Все мы в курсе про углеродный след. Но кто-то может представить, что в будущем нам будет не хватать таких привычных вещей, как пресная вода или песок?

Искусство прогнозирования: погружение в Марковские цепи

2023-04-29 в 12:05, admin, рубрики: Анализ и проектирование систем, аналитика, аналитика данных, марковские цепи, математика

Автор статьи: Артем Михайлов

Марковские цепи — это математическая модель, которая с успехом применяется в различных областях, таких как машинное обучение, генерация текстов или музыки, криптография и многих других. Модель была разработана Андреем Марковым в начале 20 века и с тех пор нашла широкое применение в различных областях. Читать полностью »

Российские технологические компании осваивают рынок Индии: чем он так (не)привлекателен?

2023-04-28 в 18:07, admin, рубрики: аналитика, аналитика рынка, Индия, Исследования и прогнозы в IT, опросы, рынок индииВ последние несколько месяцев в зарубежных и отечественных СМИ то и дело появляется информация о новых договорах и соглашениях с индийскими компаниями. Например, Индия активно зазывает зарубежные компании строить заводы на своей территории, предлагая большие объёмы дешёвой рабочей силы. Apple уже представила интерьер своего первого индийского магазина, Amazon заключилаЧитать полностью »

Средний месячный доход российских блогеров вырос на 27% по сравнению с 2022 годом

2023-04-19 в 6:34, admin, рубрики: аналитика, блоги, Медиа, метки: аналитика, блоги, медиаДоходы большинства российских блогеров по итогам первого квартала 2023 года снова продемонстрировали рост, подсчитали аналитики сервиса для автоматизации работы с фрилансерами и блогерами Solar Staff. В январе—марте текущего года блогеры-физлица (на них, по оценкам Solar Staff, приходится до 95% всех русскоязычных блогеров) зарабатывали за месяц в среднем 15,8 тыс. руб. Ежемесячный доход таких блогеров по сравнению с первым кварталом 2022 года вырос более чем на 27% (с 12,4 тыс. руб.) и более чем на 30% по сравнению с 2021 годом (12,1 тыс. руб.).

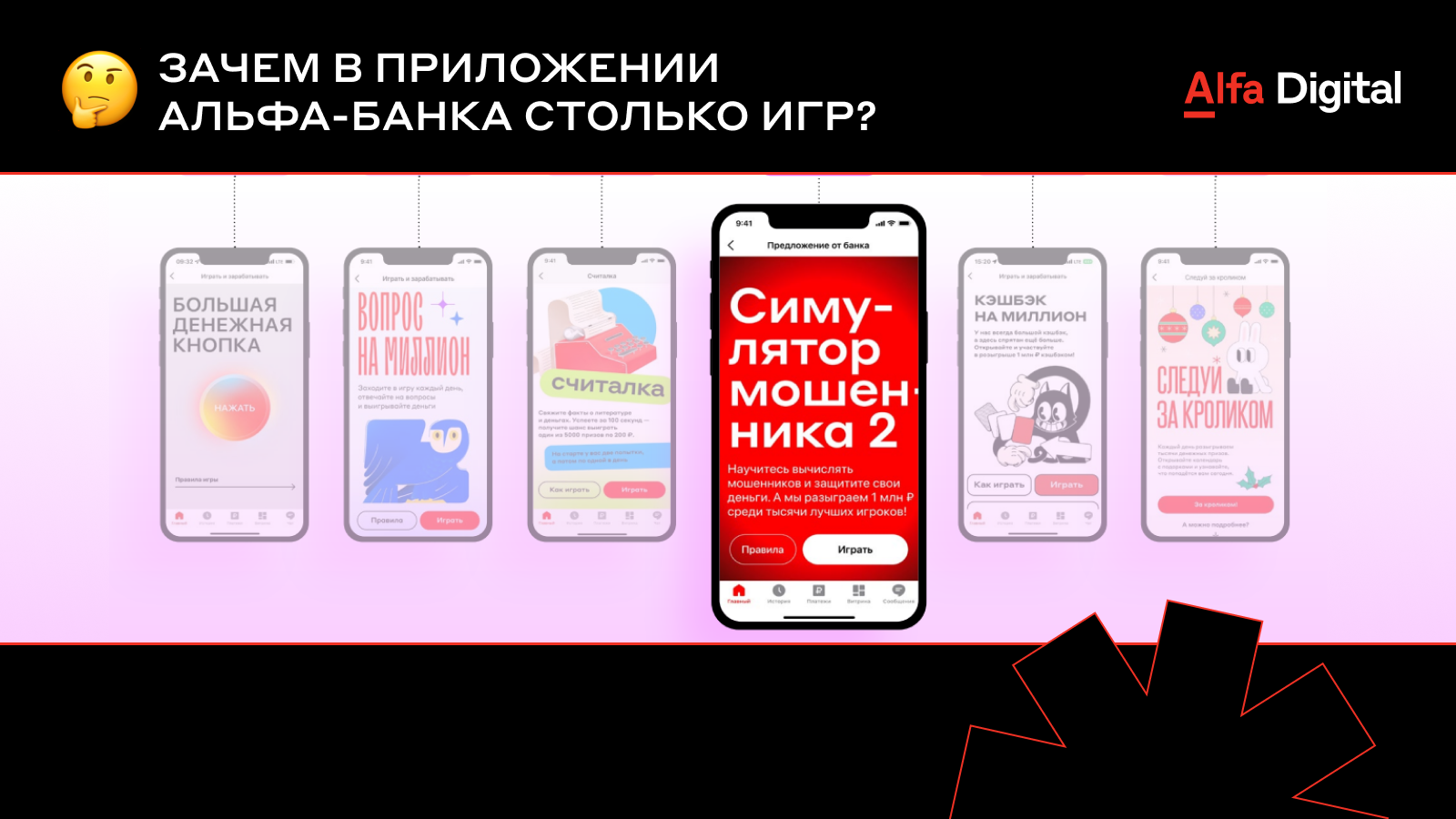

А работают ли игровые механики?

2023-04-07 в 16:31, admin, рубрики: big data, data analysis, data mining, аналитика, Аналитика мобильных приложений, визуализация, визуализация данных, геймификация, игры, мобильные приложения, продуктовая аналитикаКак изучать SQL в 2023 году

2023-03-27 в 21:18, admin, рубрики: sql, анализ данных, аналитика, данные, обучениеВ 2023 году SQL (Structured Query Language) остается одним из самых популярных языков программирования, используемых в области баз данных и аналитики данных. Изучение SQL может быть полезным как для тех, кто только начинает свой путь в IT, так и для опытных профессионалов, которые хотят расширить свои знания и навыки. В этой статье мы рассмотрим несколько советов и ресурсов, которые помогут вам изучать SQL в 2023 году, и оставаться в курсе последних тенденций и изменений в этой области.

Согласно данным сайта Indeed.comЧитать полностью »