Сегодня хочу рассказать об одном интересном процессе изготовления нестандартного изделия – безэховой волноводной камеры. На первой встрече с заказчиком выяснилось главное требование — сроки. Зарубежные исполнители нестандартных узлов, к которым обратился заказчик, указывали от полугода до восьми месяцев. В процессе общения с заказчиком постепенно вырисовывалась концепция изделия: определили внешний вид, в трех вариантах, в зависимости от технологии изготовления. Было проведено, так сказать, маркетинговое исследование по размещению заказов по деталям и узлам изделия. Сразу определилась основная проблема: заводы и небольшие фирмы, принципиально не отказываясь от единичного изделия, сам процесс затягивали до смешного. То есть, уже на стадии согласования частностей, мы понимали, что и здесь, в России, история потянет на месяцы. Объяснять этот известный факт, думаю, не надо, многие сталкивались. Нам же хотелось сдать готовое изделие уже летом. Поэтому решили, как это ни парадоксально звучит, применить пластики и технологию аддитивного производства.

Противоречие в том, что камера должна обеспечивать требуемую по ТЗ токопроводимость. Опять же, инженеры, например, принципиально отказывались браться за эту разработку (попросту сказать: думать на эту тему). Они не говорили мне в лицо, что я дилетант и несу чушь, нет. Они терпеливо обьясняли: «подобные вещи должны быть металлическими. Подобные изделия могут сделать только на паре номерных заводов в Москве и Московской области. И вообще, «оборудования в стране нет, оснастки нет, и кругом ходят идиоты»». В целом, такой была психологическая обстановка, в рамках которой мы взялись изготовить из пластмассы токопроводную камеру с шестым классом по шероховатости внутренних полостей.

По рабочим эскизам заказчика мы изготовили чертежи и 3D-модель. Размеры в чертежах согласовали по телефону и с помощью электронной почты. Это заняло три дня (чертежи были неполные). Подумали, подумали, да и запустили в печать изделие: посмотреть было очень любопытно, что же за штука будет. Печатали часть на Ultimaker 2 и половину на Пикассо (Российский изготовитель 3D-принтеров).

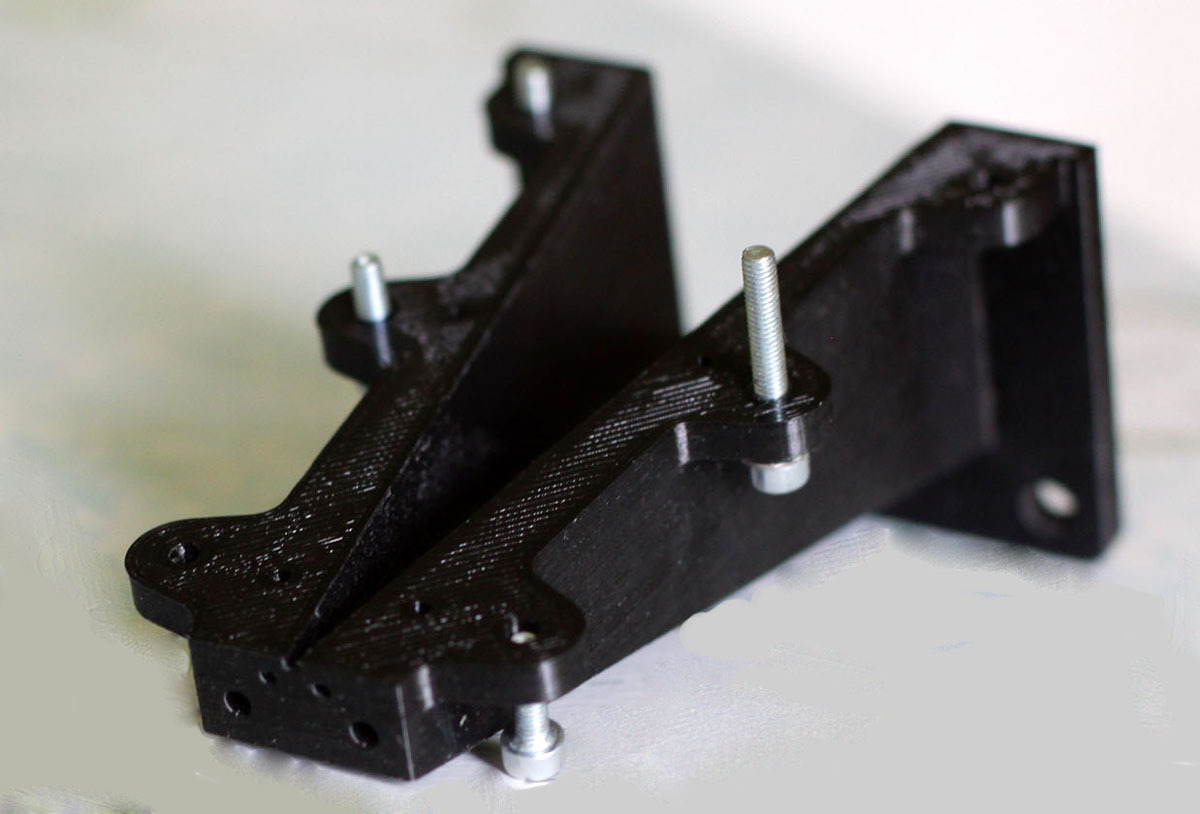

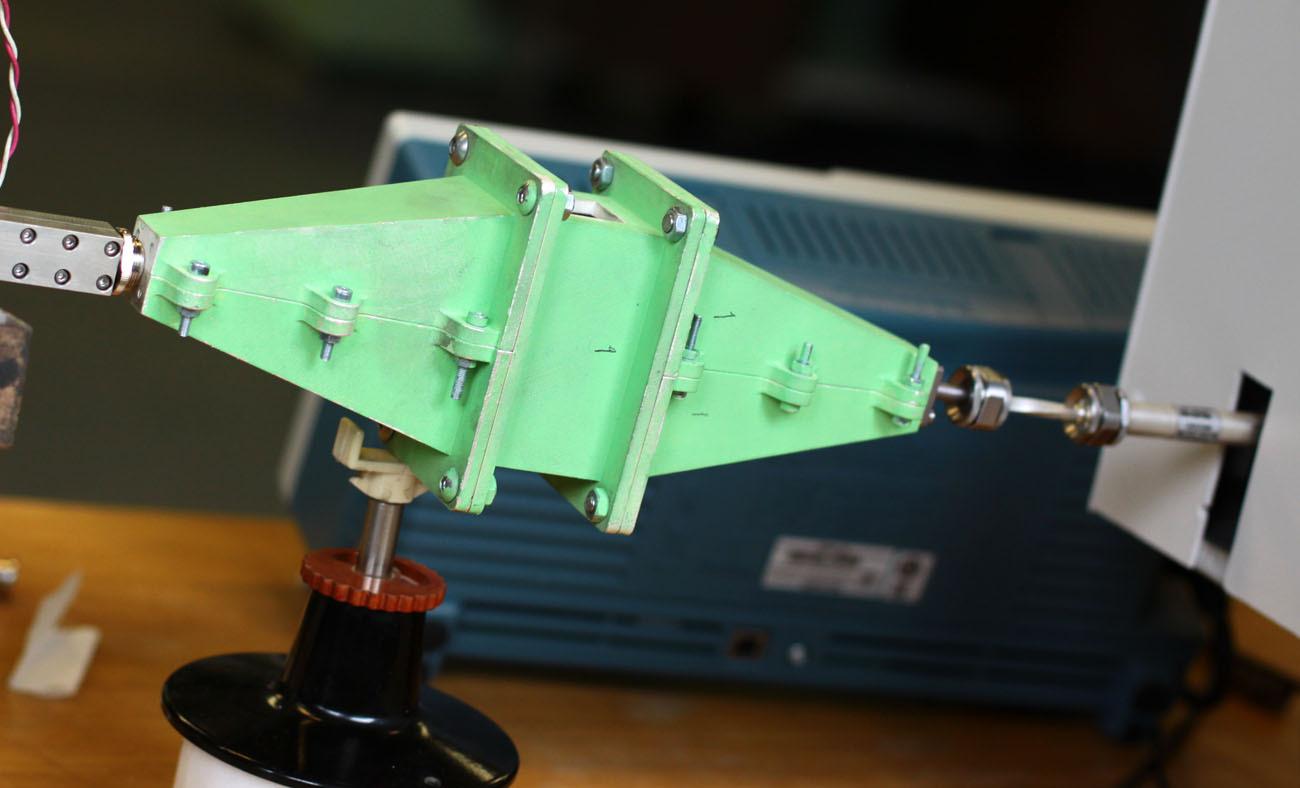

Распечатали, собрали. Изделие выглядело устрашающе: неожиданно большое и куча болтов в черной пластмассе. Пластик использовали АВS компании РЭК — тоже наш, российский производитель.

Отвезли штуковину заказчику — показать, вдруг что не так. Завлаб принял эту АВS-ку из моих рук в свои… Через пару минут на макет смотрело человек восемь, собравшись в круг. Здесь я воочию убедился еще раз, как здорово помогает 3D-принтер на стадии проектирования. Попросили меня оставить макет на пару дней — примерить по месту и все такое. Через день позвонили — все нормально, все отверстия на месте и размеры устраивают.

И мы начали опыты. Можно сказать, что был некий период метаний. Ответственность давила, и я искал варианты изготовить модель из металла. Надо сказать, что с технологическим процессом изготовления нашего изделия из металла (и исполнителями работ, что самое главное) мы определились, хотя на это потребовалось почти два месяца. Но за это время уже был готов композитный образец.

Были распечатаны образцы из 9 видов пластика. Тут еще оказалось, что металлизировать пластик тоже никто не берется, исходя из озвучиваемых условий ТЗ. Объездил всю Москву и область, велись переговоры с Томском и Нижним Новгородом. Особенно запомнился один государственный завод, тихо попросивший «на восстановление технологии три-четыре миллиона рублей». Оказывается, в советское время было завезено французское оборудование, позволяющее решить наш случай, но оно заросло мхом и кустарником, и ванны с химикатами пусты. Увы.

Гальваники, так сказать, «гаражного толка», принципиально не желали заниматься единичным изделием и цепочкой экспериментов перед финишной операцией. Но в конце-концов были найдены варианты. Эксперименты в интенсивном режиме привели от слабенькой колючей фольги к полированному монолиту. Попутно выяснилась ошибка в 3D-модели: углубления под болты крепления на торцах почти соприкасались с гранями канала. При печати неизбежно образовывался свищ, настолько маленький, что стал заметен только после металлизации. Инженер-модельщик был сильно удивлен, как и все мы, побурчал, но быстро разобрался в проблеме и исправил 3D-модель. Вот еще один несомненный плюс использования 3D-печати на стадии прототипирования: не заметь мы этой погрешности, на следующем этапе потери с ходу бы составили тысяч 30 рублей по деньгам и недели две по срокам.

Далее начались процессы (японцы бы назвали этот процесс «инцидентом») шлифования. Вернее сказать, вначале было задание: добиться полированной поверхности финишного покрытия. Я лелеял надежду, что удастся пристроить нашу детальку на станок с ЧПУ, включить программу и станок нам сделает конфету. Надежда эта жива до сих пор, так как в целом проблема осталась: принести в цех готовую деталь с размерами сечений 1,2 на 2,4 мм и поставить на шлифовку. На этом этапе, сказать честно, руки не раз опускались. Во первых, бесконечные, до хрипоты, споры с инженерами, сладострастно твердившими: «это невозможно, проще готовую с нуля где-нибудь заказать, там же сделать и шлифануть».

— Ну а если пятикоординатник?

— Ну, пятикоординатник должен справиться… хотя, нет, вряд ли

— Но почему?

— Оснастки такой нет ни у кого

И так далее. В нашем случае, своими силами, мы решили проблему изготовлением стапеля и конусных тел. Немного использовали шлифмашины. Шлифовали и полировали, устанавливая детали в стапель и наклеивая наждаки на конусы. Это был очень сложный, нервный процесс, но мы за месяц нащупали технологию, сочетающую последовательность циклов шлифовки, гальваники и полировки. Опять же, очень помогло использование 3D-печати: стапель из дерева и металла мы бы конструировали и изготавливали дней десять, вместо трех по факту.

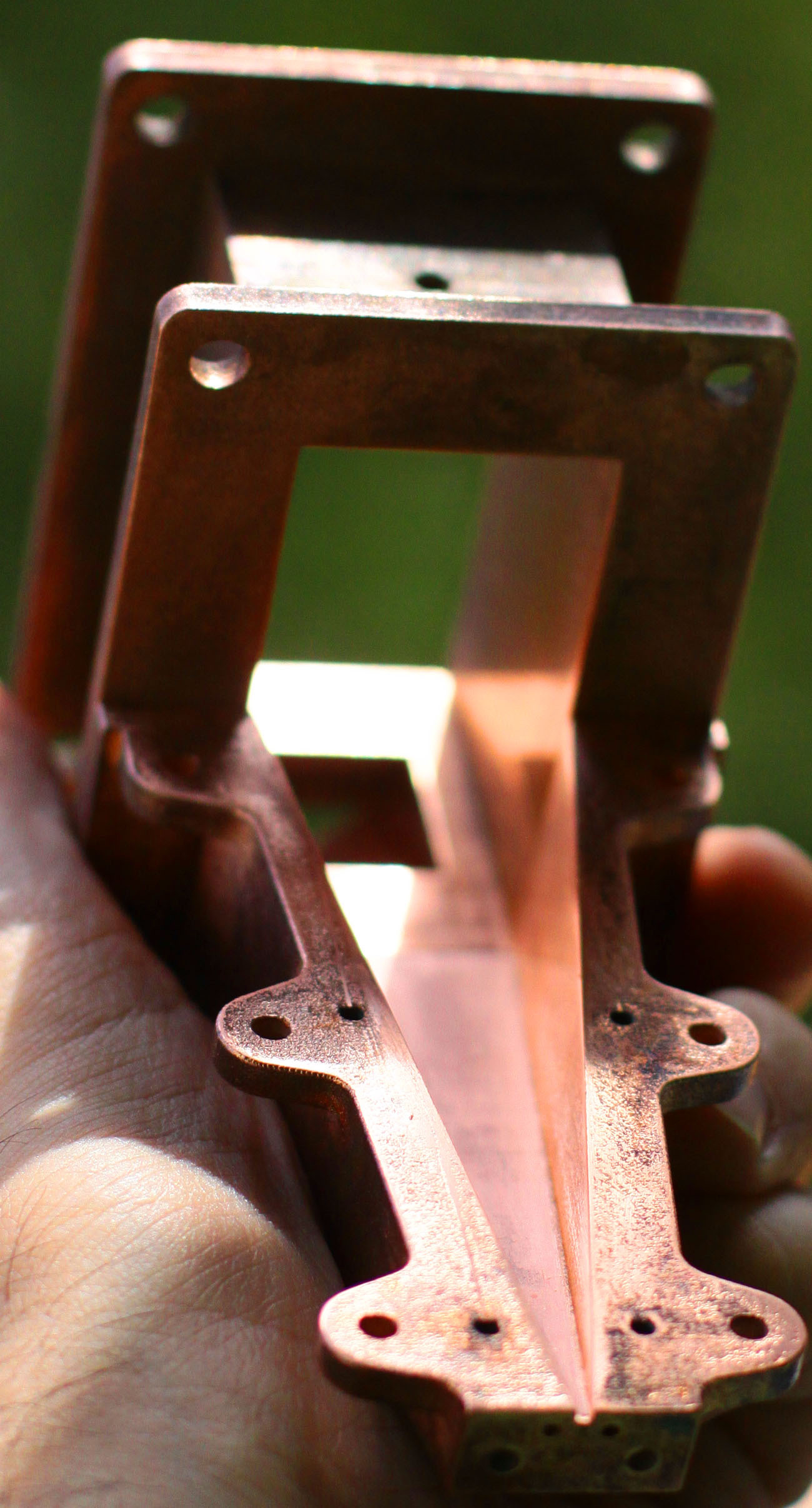

Помню, в то время я пристрастился таскать с собой как минимум два-три комплекта полуфабрикатов в рюкзачке. На фото изображен один из таких моментов: пришел домой, вывалил кучу на стол и сижу смотрю на нее… Кайф!

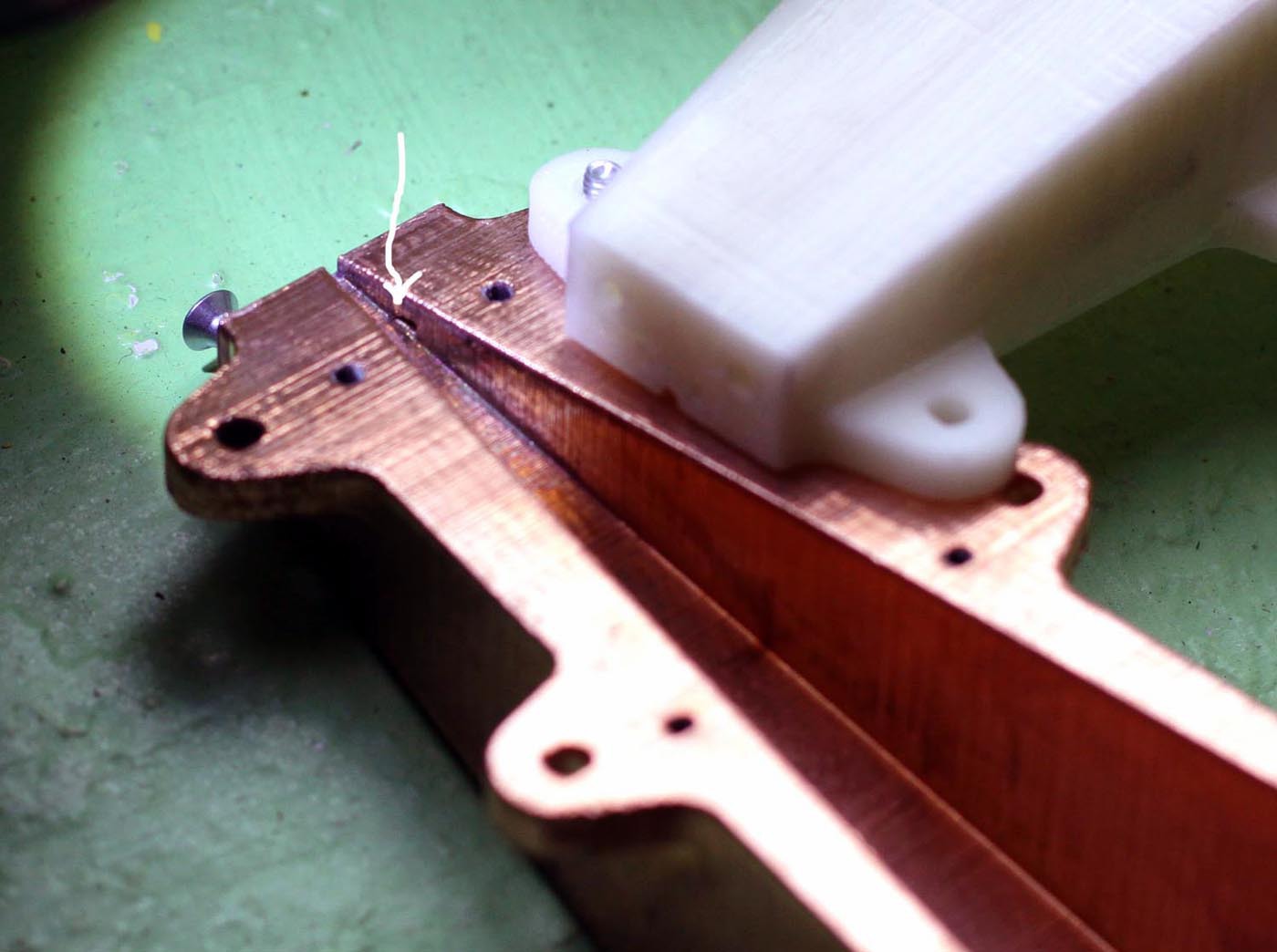

Эталонная деталь на стадии меднения. Помимо сложности подбора пары пластик-гальваника, в полный рост нарисовалась проблема неравномерности гальванического покрытия. Оказалось, что наружние поверхности гальванизируются гораздо лучше, чем нужные нам, внутренние. Во внутреннем канале боковые стенки гальванизируются качественнее, чем дно канала. Специалист по гальванике, осознавший, во что он вляпался, смотрел с холодным интеллигентским прищуром…

Также много хлопот доставили шипы кристаллической структуры гальванопокрытия. Они вырастали в самых «нужных» местах, особенно по торцам. Справились и с этим явлением, сконструировав ««гальваноарматуру» по месту». Это жуткое название придумал наш инженер. Гальваник, до этого с легкостью, подобно художнику, оперировавший круглой серебряной палочкой, от нервного срыва заболел.

Это был, очевидно, классический катарсис, так как, выздоровев, гальванист включился в процесс технического творчества. Он выдал на гора технологию гальванизации по металлическому болвану. На самом деле процесс проходит немного сложнее, но мы решили, публично, обозначить его таким образом. Процесс базируется на патенте СССР от 1942 года. Да-да! Шла тяжелая война, но творческая мысль озаряла наших предков! Помнится, обсуждаем процесс, рассматриваем первое опытное изделие и тут один из инженеров говорит:

— Так это что же, мы теперь можем и волноводы делать, какие только хочешь…

— Куда мы их денем, — механически спрашиваю.

— Как куда? Начиная от микроволновки и заканчивая радарами на самолетах!

— …

И мы параллельно отработали еще одно направление — изготовление волноводов способом «гальванопластики по металлическому болвану». Но это уже другая история.

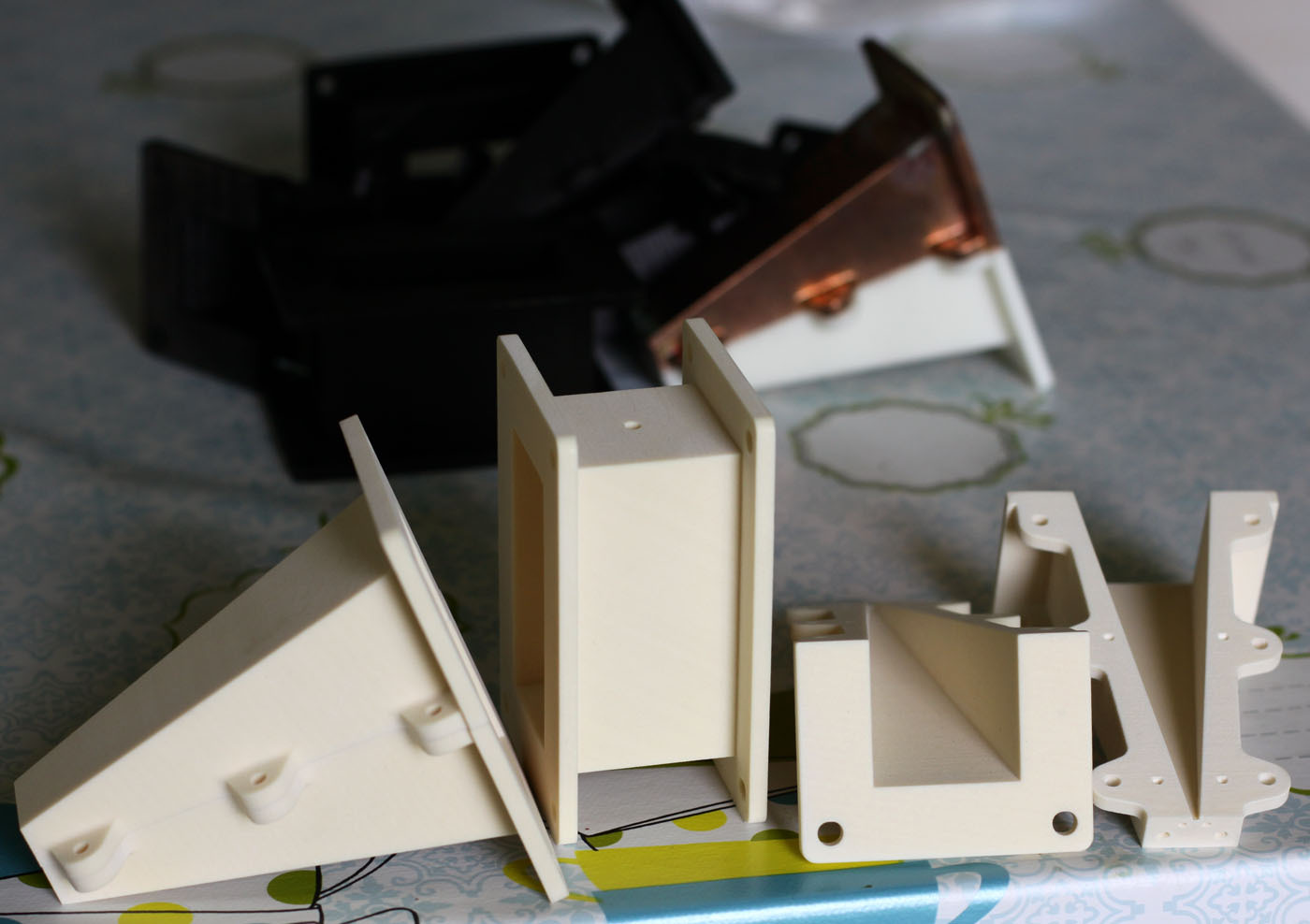

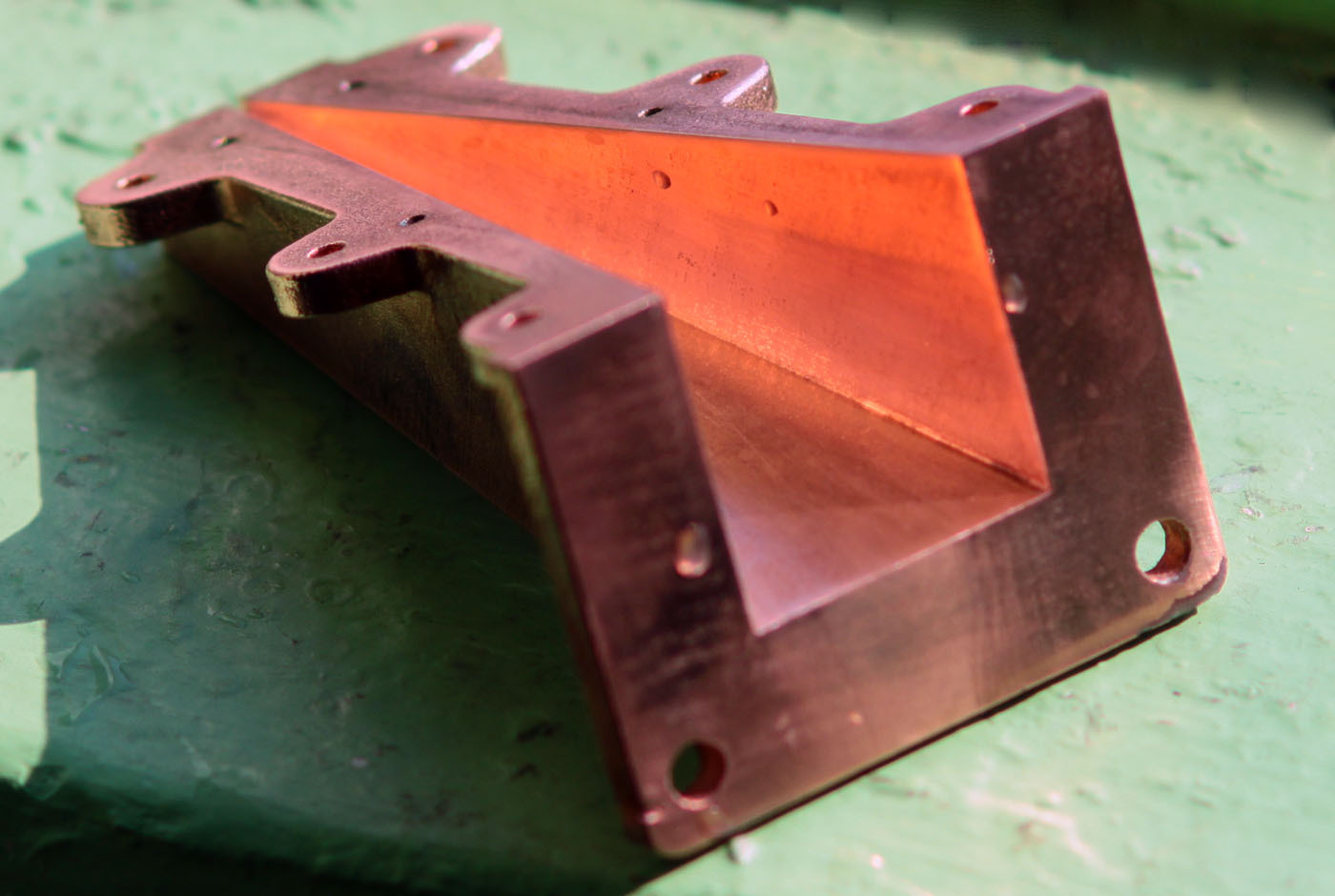

Готовая деталь изделия перед сборкой. Видны капли воды на стенках. Далее последовала финишная сборка, преподнесшая очередные сюрпризы. Оглядываясь назад, мы уверены, что почти все надо было делать по-другому. Можно было предусмотреть больше штивтов, другую конфигурацию корпуса, по иному конструировать торцы и фланцы. Это знание достигнуто ценой почти трех месяцев напряженной коллективной конструкторской мысли, что называется, «русской смекалки» и трех запоротых финишных деталей.

Именно на этом проекте почувствовал себя как рыба в воде, не могу не сказать об истинном чувстве удовлетворения, когда удавалось объединить разных людей (а ребята подобрались как один — таланты, но жуткие индивидуалисты), находящихся порой в разных местах, в команду, способную не только решить сформированную техническую задачу, но и генерировать творческую идею.

И заключительный эпизод. Сдали мы изделие, представитель заказчика через трое суток сказал, что все хорошо и работа принята. Но еще нужны фланцы: восемь, а лучше — десять штук.

Я уехал в Волгоград на побывку и на третий день понял, что фланцы надо делать здесь. На площадке «Авито» нашел двух обладателей фрезерных станков, с одним, Игорем, быстро созвонились, обменялись информацией и он сказал, что сделает за пару дней. Материал Игорь приобрел на местном рынке «Птичий», и через день я приехал забирать товар. Разговорились, Игорь провел меня в цех: частный дом, в просторном гараже стоят пара токарных станков, фрезерный, еще кое-что по мелочи, и охранял все это добро рыжий кот-красавец. Плюс полная готовность хозяина обсуждать любые технологически возможные разовые заказы. Теперь я знаю, что за всякой мелочевкой необязательно ехать в Китай.

Автор: dmkr68