В настоящее время во многих отраслях техники используются готовые импульсные выпрямительные модули — AC-DC преобразователи.

По сравнению с трансформаторными источниками питания они обладают намного меньшими габаритами и при этом достаточно высоким КПД (до 96%). Однако большинство из них (в особенности модули с высокой выходной мощностью) требует принудительного охлаждения, из-за чего они имеют встроенный вентилятор.

Выход этого вентилятора из строя (или его сильное загрязнение) может привести к перегреву встроенной электронной схемы и выходу выпрямителя из строя. Если такой выпрямитель питает важное оборудование, например, входит в состав электропитающей установки (ЭПУ) базовой станции для сотовой связи, то последствия его выхода из строя могут быть весьма плачевными.

Поэтому часто требуется не только контролировать сам выход из строя охлаждающего вентилятора, но и прогнозировать его возможную поломку в ближайшее время. Некоторые AC-DC преобразователи имеют встроенный датчик оборотов (таходатчик) вентилятора и схему, выдающую сигнал тревоги при падении оборотов ниже предельного значения. Однако такие схемы имеются не во всех выпрямителях, поэтому зачастую требуется какое-то внешнее устройство контроля.

На первый взгляд самый простой способ заключается в подключении к самому вентилятору и обработке сигнала с него. Но этот вариант доступен не всегда, потому что требует вскрытия корпуса выпрямителя и доработки его внутренней схемы. А это часто бывает невозможно, потому что выпрямитель может быть, к примеру, на гарантии.

Поэтому встаёт задача разработать какой-либо бесконтактный способ обнаружения неисправности. Ниже я опишу способ, основанный на принципе контроля потока воздуха, проходящего через выпрямитель. При наличии такого потока будет делаться вывод о работе вентилятора. Температура потока воздуха даст довольно точное значение средней температуры внутри выпрямителя, что позволит спрогнозировать его выход из строя по причине перегрева.

ВАРИАНТЫ КОНТРОЛЯ ОСТАНОВКИ ВЕНТИЛЯТОРА

Хотя выше я писал, что для контроля вентилятора будет использовать способ по оценке потока воздуха, в реальности эксперименты начались с опробования оптического контроля крыльчатки вентилятора. Для этого работающий вентилятор засвечивался от немодулированного светодиода, а на фотоприёмнике оценивалась переменная составляющая. Предполагалось, что отражения от лепестков крыльчатки дадут некоторую переменную составляющую, кратную скорости вращения. Однако уровень её оказался чрезвычайно низок (вентилятор чёрный матовый, отражение от него было невелико), а динамический диапазон сигнала с учётом постоянной составляющий просто громаден.

От сюда я сделал вывод, что оптический метод является ненадёжным и потому неприемлемым.

Далее я перешёл к основному варианту с оценкой потока воздуха. Правда вариантов тут оказалось два — оценивать поток механически (по отклонению подвешенного лепестка) либо по принципу теплового расходомера (по переносу тепла потоком воздуха).

Первый вариант кажется довольно лёгким в реализации, однако он может оказаться ненадёжным в эксплуатации: любые загрязнения оси лепестка и т.п. могут нарушить работу устройства мониторинга выпрямителей.

Второй вариант представляется более эффективным. При этом может быть получена числовая оценка потока воздуха (по сути это будет датчик массового расхода воздуха), а значит и анализ состояния вентилятора. При этом также может быть получена и оценка температуры воздуха, прогоняемого через выпрямитель (но это может потребовать применения ещё одного термодатчика).

МАКЕТИРОВАНИЕ

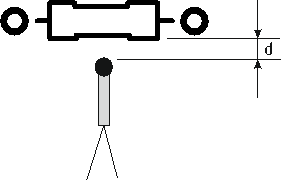

Для построения макета я использовал нагреватель в виде выводного резистора мощностью 0,25 Вт, подключённого к лабораторному источнику питания, а также датчик температуры (термопара мультиметра):

Схема макета устройства контроля остановки вентилятора

На этом макете было изучено влияние потока воздуха на температуру термопары при различных комбинациях нагревателя и датчика (различное их взаимное расположение по отношению к направлению потока воздуха, различное расстояние между нагревателем и датчиком (d)).

Поток воздуха регулировался частичным либо полным перекрытием воздухозаборной решётки выпрямителя.

Результатом экспериментов явилось следующее. Принцип теплового расходомера в классическом его виде оказался малопригоден при невысокой температуре нагревателя. Поток воздуха исправного вентилятора оказывался слишком мощный, и теплоперенос с нагревателя на датчик оказывался малозаметным. Увеличение же температуры нежелательно по причине возможного перегрева при загрязнении/запылении поверхности нагревателя или датчика.

Наиболее же эффективным оказалась оценка степени охлаждения нагревателя потоком воздуха. При этом в нагреватель «вкачивается» фиксированная мощность, обеспечивающая нагрев на фиксированную же величину сверх температуры окружающей среды. В экспериментах была выбрана величина около 30 °C.

Датчик при этом располагается в непосредственной близости от поверхности нагревателя (d ≈ 1÷2 мм) и в отсутствие потока имеет возможность свободно нагреваться от излучения. Такой подход практически исключает влияние взаимного расположение датчика и нагревателя относительно потока воздуха выпрямителя и конвекционных потоков.

Поток воздуха выпрямителя, значительно более холодный, чем температура нагревателя остужает его, приводя к падению температуры датчика. Как видно из приведённого описания, принцип измерения существенно отличается от теплового расходомера, в котором поток воздуха повышает температуру датчика теплом, переносимым от нагревателя.

Эксперименты на полном потоке воздуха (температура окружающей среды была 22 °C) и на отсутствующем потоке показали, что перепад температуры датчика составил от 7 °C и выше (разница температур растёт вместе с мощностью нагревателя) и в среднем составил около 10 °C.

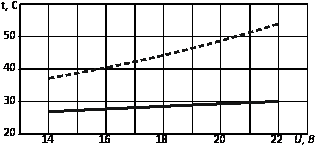

Результаты экспериментов приведены на рисунке:

Зависимость температуры от напряжения на нагревателе

Пунктирной линией показана зависимость температуры от напряжения на нагревателе (резистор мощностью 0,25 Вт сопротивлением 1 кОм) при полном потоке воздуха от вентилятора, а сплошной — при частично перекрытой воздухозаборной решётке выпрямителя.

Как видимо из этого рисунка, предлагаемое решение позволяет фиксировать факт остановки вентиляторов, а также количественно оценивать степень его работоспособности для прогноза выхода его из строя.

Фотографии собранного макета по оценке степени охлаждения нагревателя потоком воздуха показаны ниже.

Имитация остановки вентилятора

В отсутствии движения воздуха термопара зафиксировала температуру около 50 °C.

Поток воздуха с вентилятора поступает на датчик

Когда же на датчик был направлен поток воздуха с вентилятора, то температура резко упала до 24 °C.

СОЗДАНИЕ ПРОТОТИПА

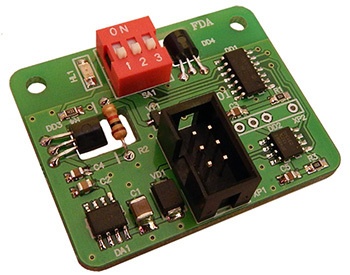

Прототип монитора выпрямителя был сделан на базе микроконтроллера PIC16F1824 и двух термодатчиков MCP9700A. В качестве нагревателя был использован такой же резистор мощностью 0,25 Вт, что и в схеме макета:

Внешний вид монитора выпрямителя

Один термодатчик (рядом с нагревательным резистором) предназначен для оценки потока воздуха от вентилятора, а второй для измерения температуры внутри выпрямителя.

На плате также установлен драйвер RS-485 для объединения нескольких таких мониторов в сеть. При помощи DIP-переключателя задаётся адрес конкретного монитора.

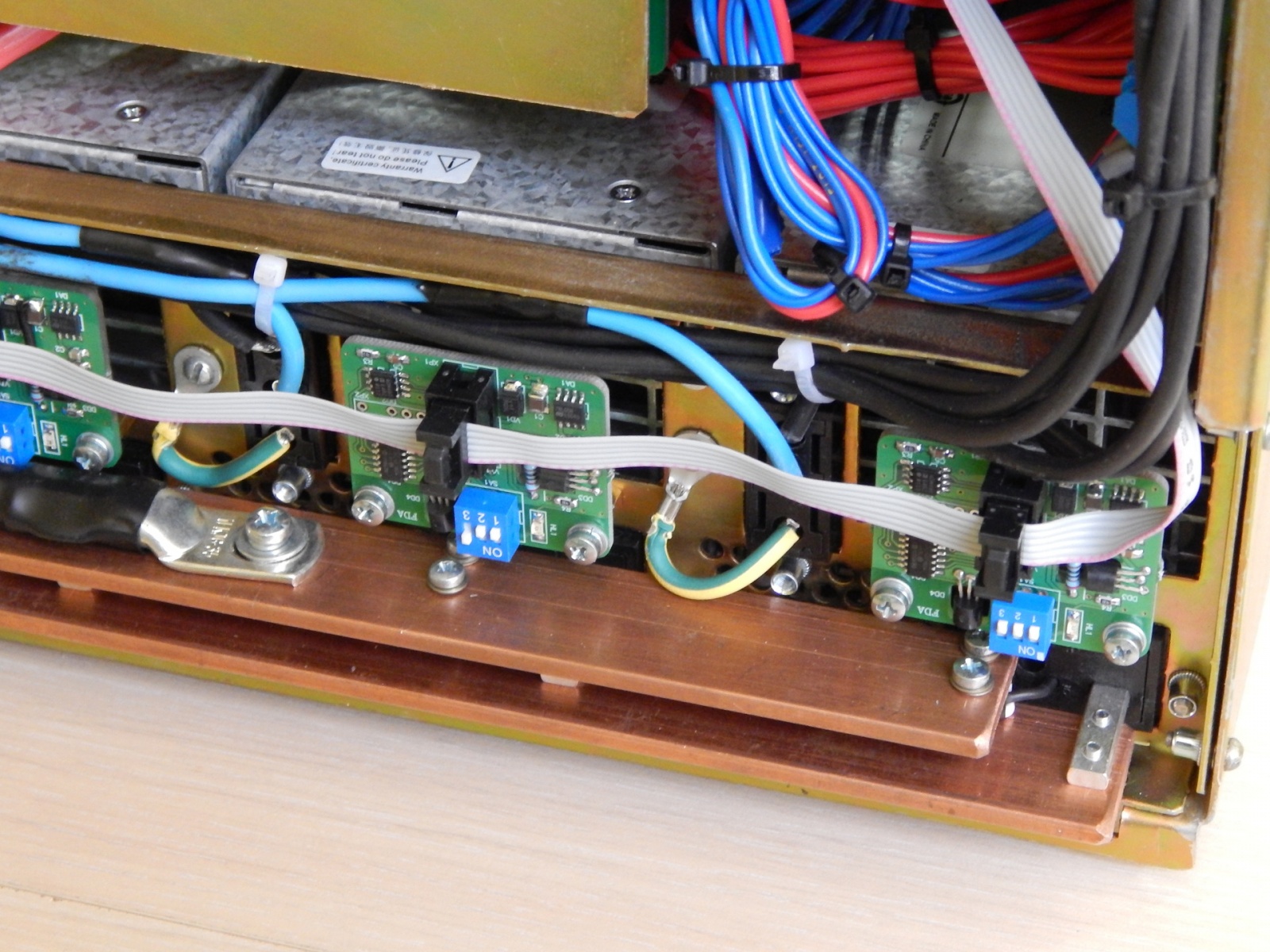

Внешний вид мониторов, установленный на реальной ЭПУ показан ниже:

Мониторы, установленные на ЭПУ

Несколько подобных устройств было испытано на реальных ЭПУ. Время определения факта остановки вентилятора составляло в среднем около 30 сек. В принципе, его можно было бы уменьшить за счёт уменьшения изменения порога срабатывания, но заказчика устроил и такой вариант.

Автор: FDA