В прошлой статье я описал мой путь по созданию опытной партии изделия, в ней я литье в силикон отдал на аутсорс. Пока я ждал выполнение моего заказа, потихоньку сам начала осваивать это ремесло. Статья будет полезна тем, у кого допустим есть плата какого-нибудь девайса, но нету красивого корпуса, 3д-печать не подходит по характеристикам, а делать сразу промышленную пресс-форму очень дорого.

На первом этапе, у нас уже должна быть мастер-модель изделия, которое мы хотим клонировать ))). Как раз у меня возникла необходимость сделать заглушку крепления IsoFix в автомобиль (3 из 4 потерялись), можно конечно заказать, каждая стоит 1100 руб, дешевле и интереснее сделать самому.

1. Делаем опоку для формы.

Опока это форма для формы, то куда мы будем заливать силикон, чтобы он застыл и вынув из него нашу мастер-модель мы получили бы искомую форму. Это наверное самое сложное во всем этом процессе. Тут надо обязательно продумать 2 нюанса: первый — как достать-мастер модель из формы, второй — куда будет выходить воздух из возможных полостей.

Деталь почти простая, жизнь осложняют только «когти» крепления сверху заглушки. На выступающие части налепил из пластилина «ножки», через которые потом будет заливаться пластик и выходить воздух.

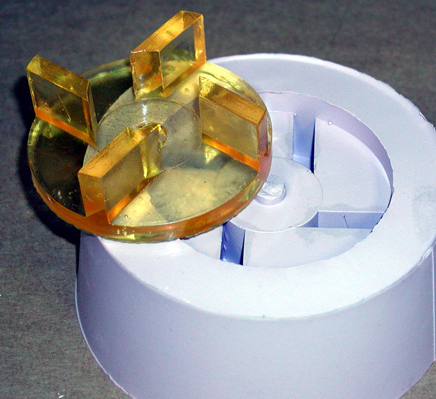

Было решено сделать такую опоку:

Все готово начинаем разводить силикон, смешиваем две части 1:10, перемешиваем тщательно.

Силикон достаточно густой поэтому при перемешивании напитывается пузырьками воздуха, которые нам ни к чему. Для их удаления профессионалы используют вакуумные камеры, т.е. или перед заливкой помещают раствор в вакуум или саму заливку производят в камере. Я нашел в выход проще — вакуумная система для консервирования продуктов. Стакан с силиконом ставим в стеклянную банку, на банку одевается специальная крышка и насосом откачивается воздух, пузыри выходят (силикон как бы кипит). Заливаем опоку.

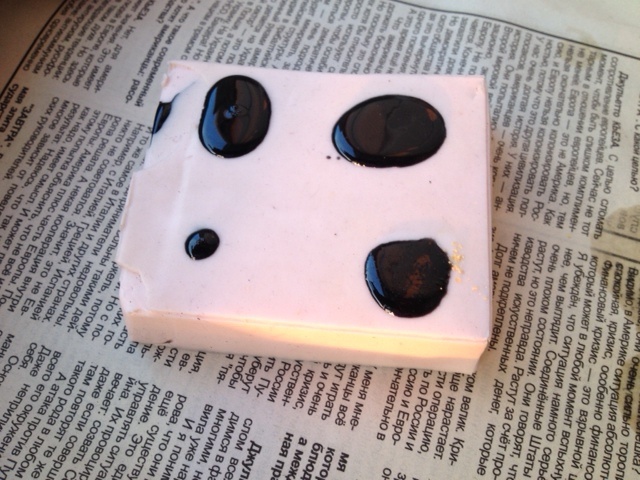

Через 24 часа имеем брусок затвердевшего силикона.

Вынимаем из него мастер-модель, я сделал боковой надрез (где крючки) и через него вытягивал, силикон достаточно гибкий и прочный, так что при вынимании его можно достаточно жестоко деформировать.

Далее разводим пластик (я взял специальный черный пластик), смешиваем 1:1 две части и через шприц заливаем в форму.

Через 1.5 часа в нашей форме уже сидит почти готовая деталь

Вынимаем, подрезаем пластик где он вытек в технологические отверстия формы, и вот результат (справа оригинал):

Получилось более чем достойно, при установке лишних швов становится не видно, выглядит как оригинал.

Импортозамещение в действии.

Автор: SergeyVoyteshonok