Дорогиее!

Дорогиее!

С момента старта проекта Masters of Simulation прошло уже три месяца, и у нас есть уже результаты, которыми хотели бы с вами поделиться.

Мы получили достаточно много заявок и были очень рады тому, что эта наша инициатива нашла живой отклик в умах и сердцах инженеров и конструкторов, молодых аспирантов и уже матёрых специалистов. Задачи, которые участники проекта прислали нам в своих анкетах, оказались интересными и, порой, очень неординарными. Был тут и расчет процессов при разрушении конструкций, и расчет композиционных материалов, и высоконелинейные процессы, и многое другое.

Наибольшее продвижение в решении достигнуто по трем следующим анкетам:

1. Задача: смоделировать преднапряжения «куска» бетонной оболочки с потерями на трение и скольжение. Автор: Маркевич Максим Александрович

2. Задача: Моделирование жесткости линейных направляющих и подшипников качения. Для анализа жесткости отдельных узлов (мехатронных модулей) станков Автор: Юсупов Наиль Хамитович

3. Задача: Необходимо получить температурные поля и напряжения в многослойной конструкции при воздействии температурного источника и под действием силовой нагрузки. Автор: Долгополова Наталья Владимировна

Ниже в этой публикации мы приводим детальное описание решения задачи Максима Александровича Маркевича, упомянутой выше.

Итак…

Несовершенные методики – путь к катастрофам

Проектирование атомных электростанций (АЭС) – чрезвычайно ответственная задача, потому как случаи халатности обходятся слишком дорого для всего человечества. Традиционно такие элементы АЭС, как внутренняя защитная оболочка реакторного отделения, рассчитываются с помощью теории пластин и оболочек. Это методика, которая позволяет получить точный аналитический расчет. Но слово «точный», на самом деле, неплохо бы внести в кавычки, потому что данный расчет выполнялся после проведения большого количества упрощений и допущений. Так, очень часто не учитывается анизотропия поведения бетона за счет армирования, упрощенно моделируется факт преднатяжения и физическая нелинейность в поведении. Не говоря уже о том, что многие особенности геометрии защитной оболочки попросту игнорируются: например, влияние локальных особенностей на неравномерность распределения напряжений по оболочке и ее толщине. Все это обычно исправляется набором коэффициентов, с помощью которых достигается избыточная прочность от эксплуатационных нагрузок. И в большинстве случаев этого достаточно. Однако, такой методики может быть не достаточно, и это может привести к катастрофе. И вот тут на первый план выходит необходимость значительно повысить детальность расчетов, учесть ранее отброшенные факторы, использовать более точные методы для выполнения задачи, с которыми можно вносить меньше упрощений и идеализаций в конструкцию. Как следствие – требуется более адекватная методика для учета подобных эффектов.

Естественно, в рамках проекта «Masters of Simulation» никто не берет на себя ответственность за подготовку нового метода расчета и проектирования защитной оболочки АЭС, который сразу пойдет в работу. Но в одной из полученных заявок мы нашли вопросы о принципиальной возможности учета некоторых эффектов такого проектирования с помощью линейки Autodesk Simulation. И именно на эти вопросы мы попытались найти более точные ответы. Чтобы не просто сказать «да, конечно», но и рассказать «как именно».

Исходные данные

Исходная постановка, была описана следующим образом:

Смоделировать преднапряжения «куска» оболочки с потерями на трение и скольжение – Максим Александрович Маркевич, инженер компании РУП «Белнипиэнергопром».

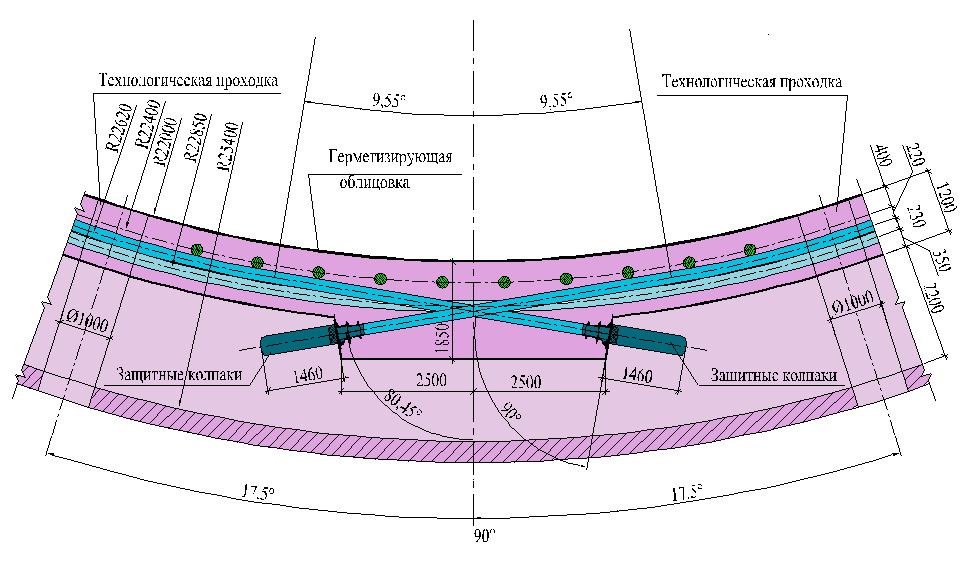

Рис. 1. Изображение, предоставленное автором задачи для ее пояснения

Хотелось бы поблагодарить Максима Александровича за оперативные ответы на вопросы и проявленный интерес к решению собственной задачи. Это позволило намного глубже проработать задачу.

Теперь перейдем к более подробному описанию задачи. И начнем с описания исследуемой конструкции.

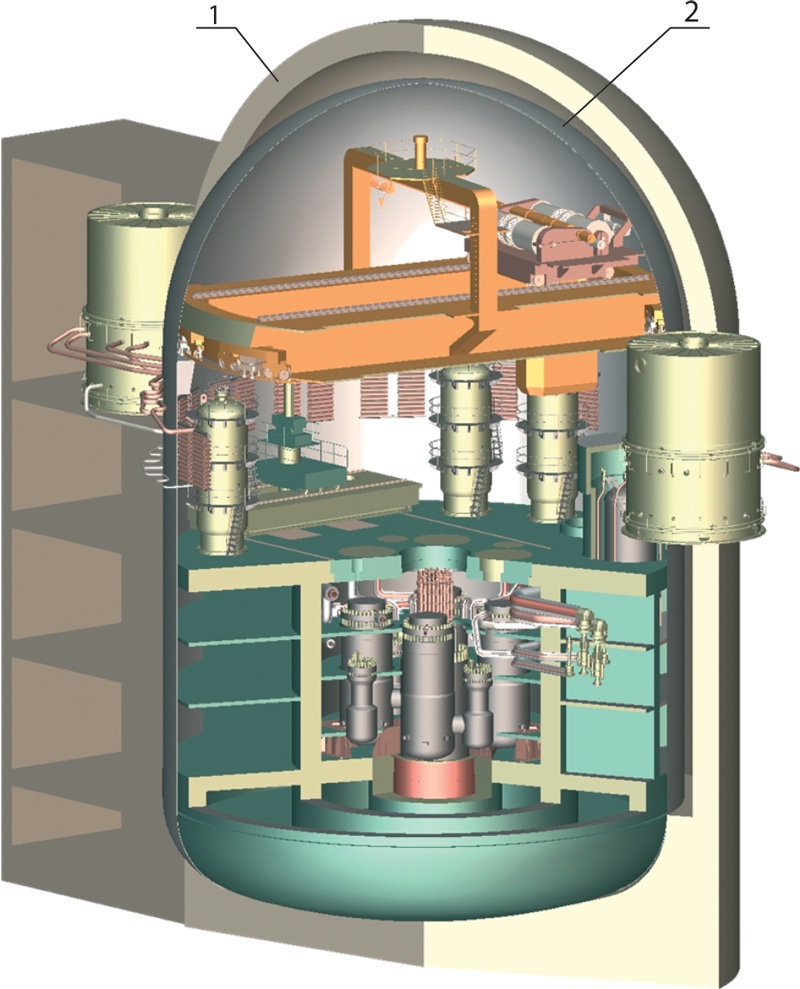

Внутренняя защитная оболочка реакторного отделения АЭС выполняется из предварительно напряженного монолитного железобетона в форме цилиндра, перекрытого куполом в виде полусферы (рис. 2).

Рис. 2. Защитная оболочка (1 – внешняя железобетонная оболочка; 2 – внутренняя металлическая оболочка)

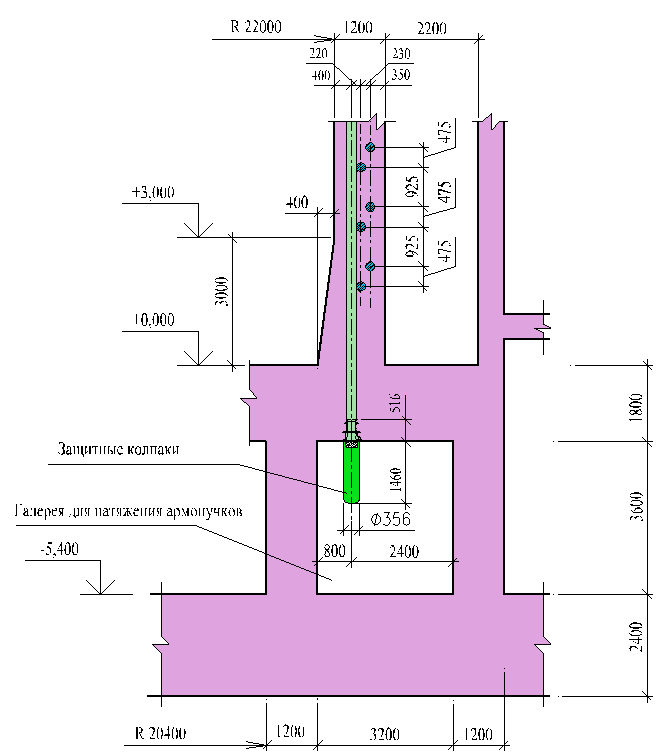

Система преднапряжения защитной оболочки (СПЗО) состоит из арматурных пучков, опорных анкерных блоков, каналообразователей, оборудования для монтажа арматурных пучков, их натяжения, системы диагностики арматурного пучка (рис. 3, рис. 4).

Рис. 3. Сечение защитной оболочки вдоль оси

Рис. 4. Сечение защитной оболочки перпендикулярно оси

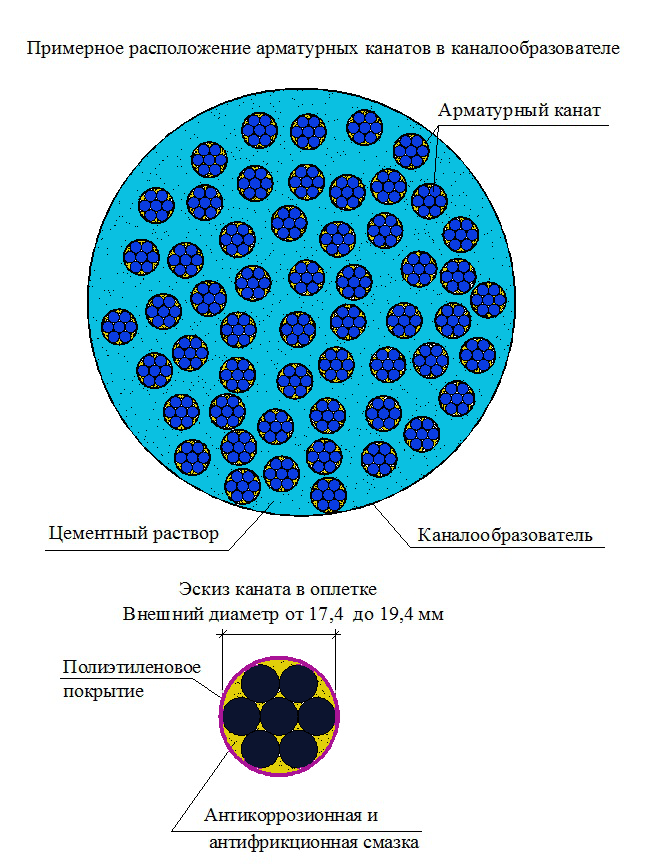

Для предварительного напряжения применяются пряди канатной арматуры в полиэтиленовой оболочке. Каждый арматурный канат имеет полиэтиленовую оболочку и находится в каналообразователе, заполненном специальным инъектирующим раствором (рис. 5). Таким образом, отсутствует связь арматурного пучка с бетоном защитной оболочки. В случае необходимости это позволяет обеспечить возможность подтяжки или замены каната. Каналообразователи представляют собой металлические трубы и гибкие металлорукава с наружным диаметром не более 219 мм и толщиной порядка 3-5 мм.

Рис. 5. Сечение каналообразователя и арматурного каната

Описание арматуры: Преднапрягаемая арматура (рис. 5) – пучки, состоящие из 55 канатов диаметром 15,7, 17,4-19,4 мм, типа НDРЕ со смазкой. Класс прочности – 1860 Мпа. Подобная арматура производится компанией «Trefileurope» (Франция.

Собственно решение

Теперь можно плавно перейти к решению поставленной задачи. Начнем с некоторых замечаний и выводов, которые можно сделать на базе имеющейся информации:

1. В бетоне основной части защитной оболочки встроены каналообразователи. Их основная цель: отделить канаты от бетона и дать возможность натягивать эти канаты, создавая преднапряженное состояние, и заменять канаты в случае необходимости.

2. Каналообразователь не обладает особой жесткостью и, следовательно, в первом приближении его, скорее всего, можно не учитывать. Но за счет разницы в жесткости материалов каналообразователя и бетона он может работать как перераспределитель давления от канатов.

3. Вышеупомянутый (в п. 2) факт нуждается в проверке.

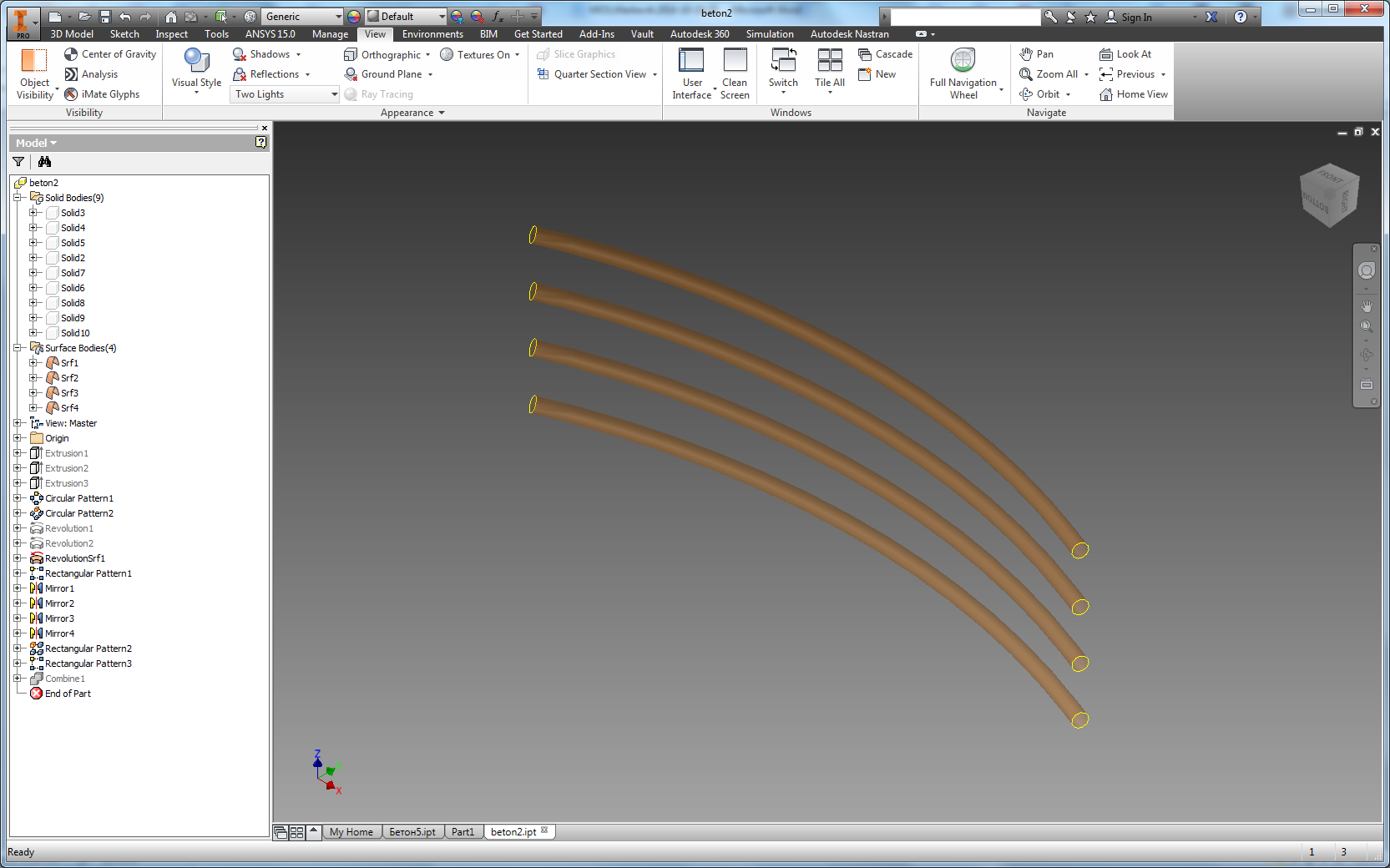

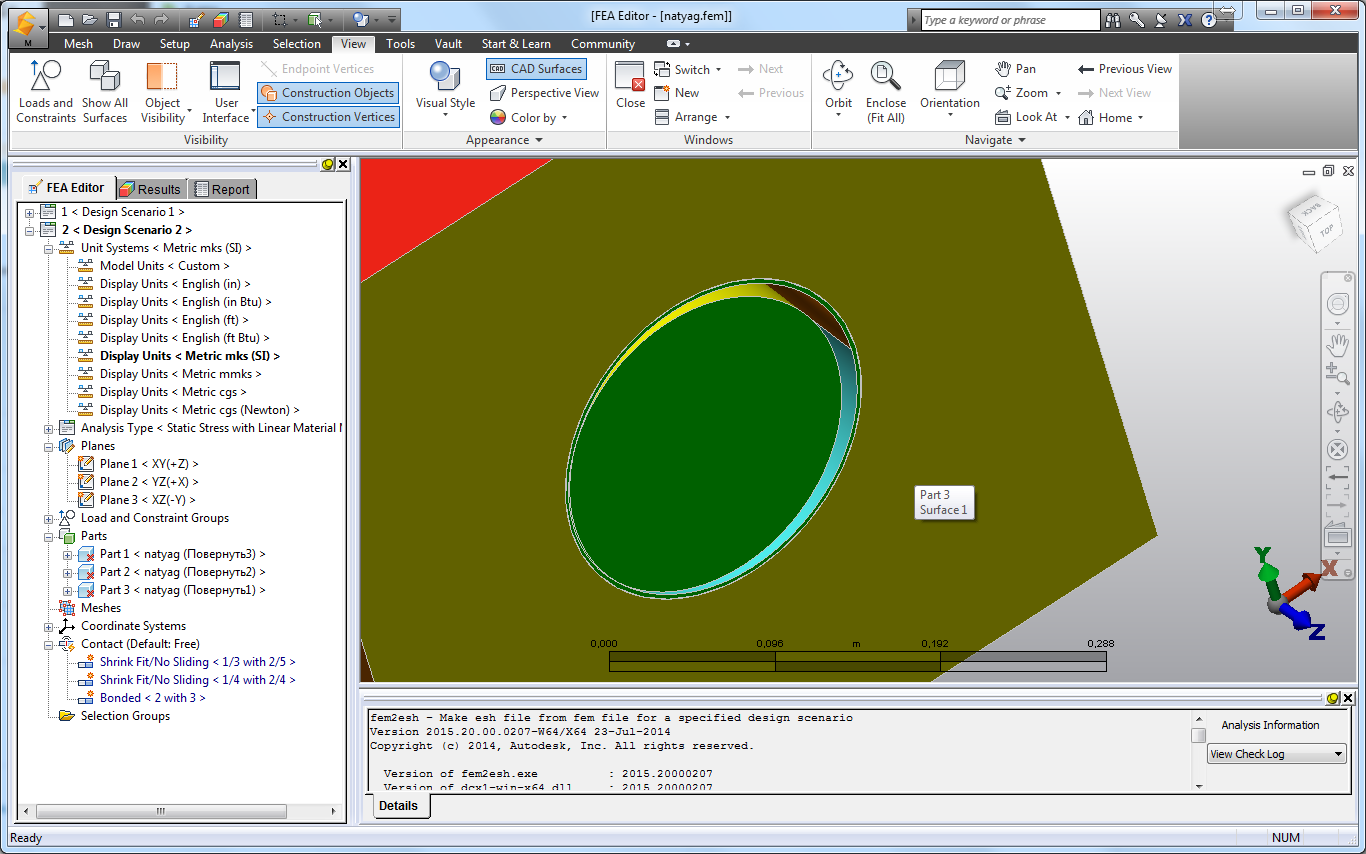

4. Каналообразователь обладает крайне малой толщиной по сравнению с основными габаритами конструкции, и его моделирование в объемной постановке может привести к задаче очень высокой размерности. Поэтому каналообразователь будет выполнен в Autodesk Inventor в виде поверхности, а при КЭ-анализе будет моделироваться plate-элементами в тех задачах, в которых он будет учтен (рис. 6).

Рис. 6. Каналообразователи построены поверхностями

5. Также отдельно необходимо рассмотреть небольшую часть конструкции около каналообразователя, чтобы увидеть локальное поведение конструкции. На базе этого можно будет делать выводы о необходимости моделирования каналообразователей (рис. 7).

Рис. 7. Детальная объемная модель локального сегмента оболочки и каналообразователя

6. Также имеет смысл решить задачу о контактном взаимодействии каната и каналообразователя в рамках данного локального куска (рис. 7). Это позволит лучшим образом подобрать тип контакта и решить вопрос о возможности замены преднапряженного каната на его силовой аналог.

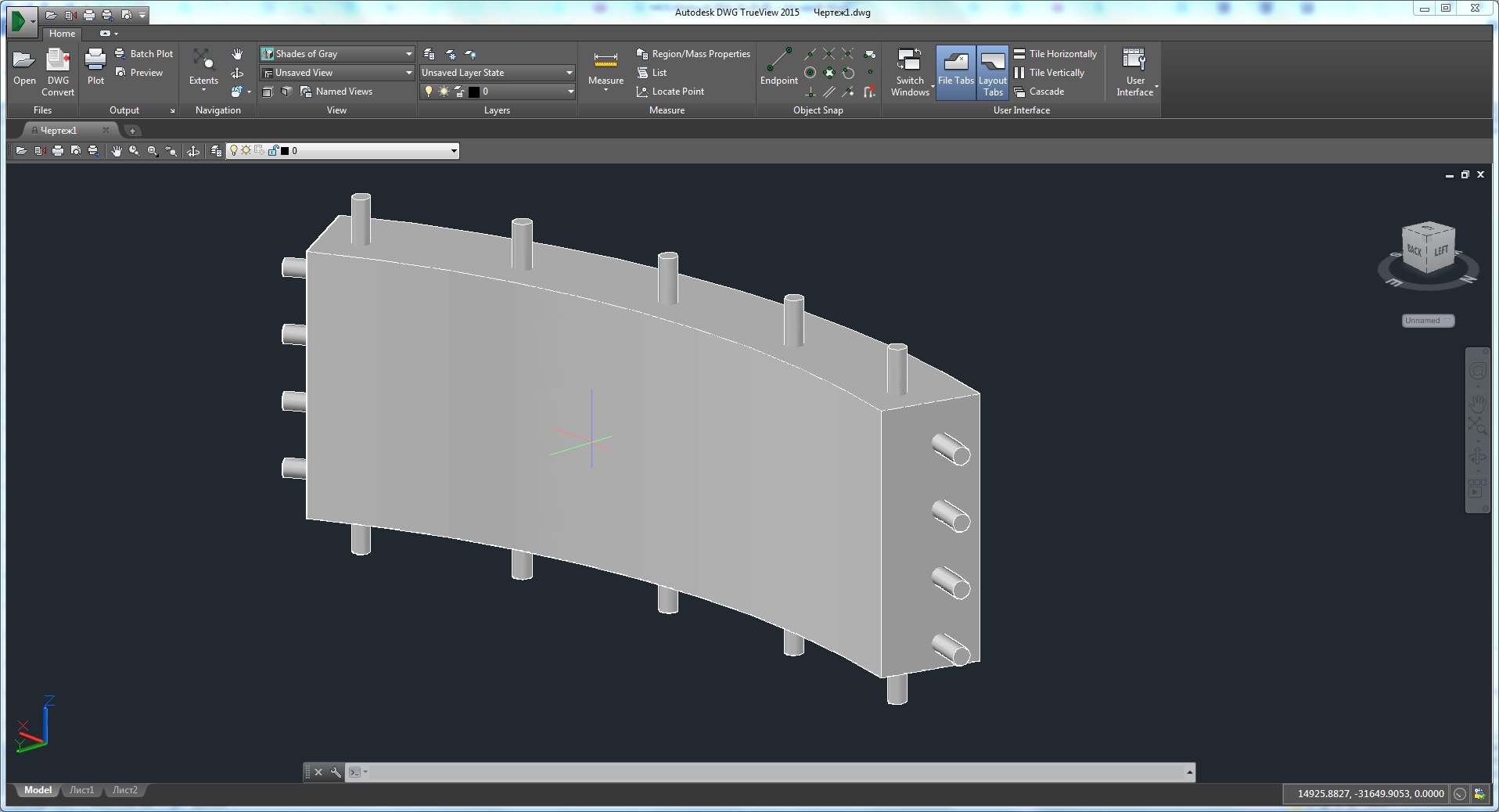

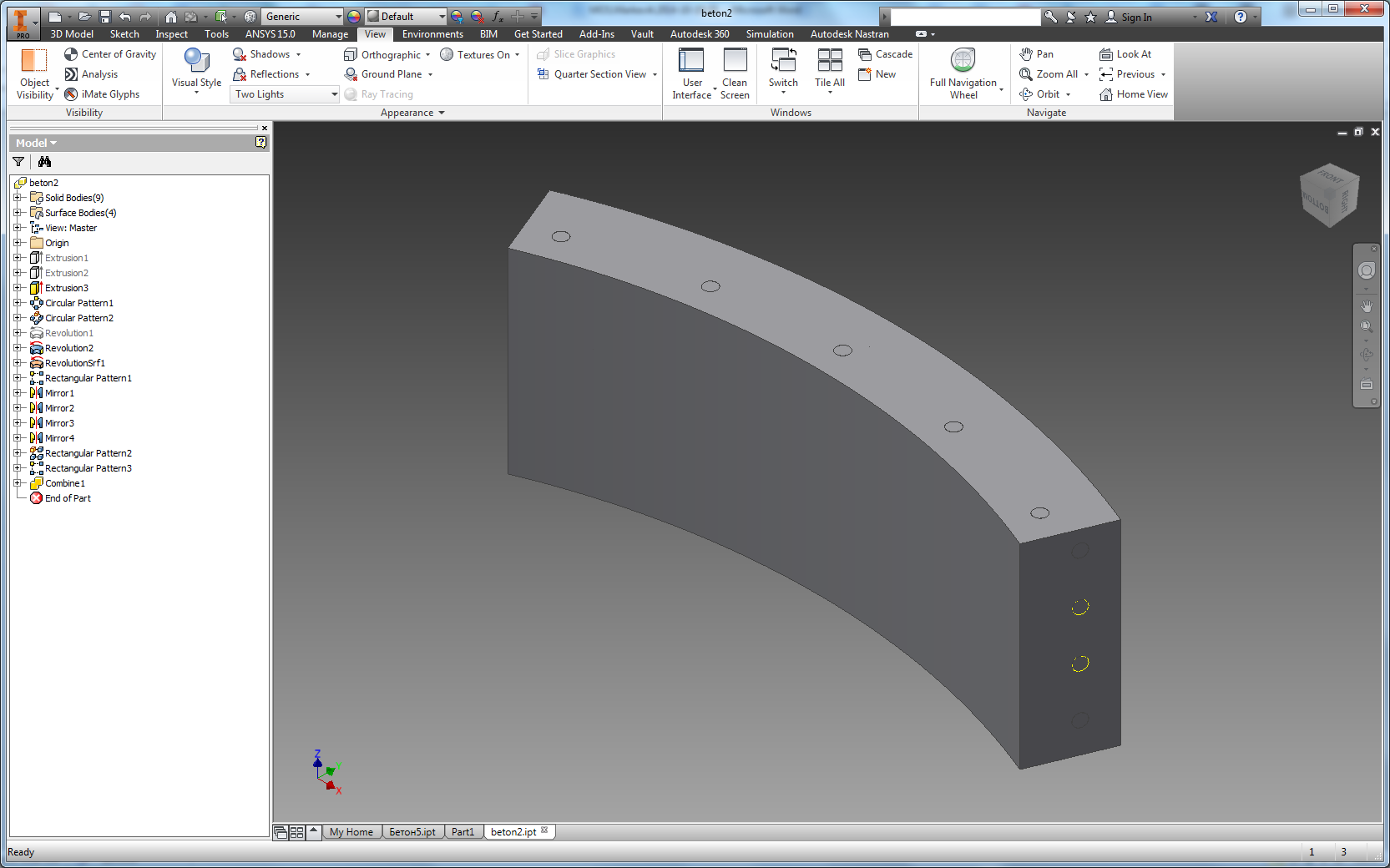

7. Таким образом, основная геометрическая модель для базового расчета стала выглядеть следующим образом (рис. 8). Это твердотельная объемная геометрическая модель оболочки (вернее ее части) с пустотами под канаты. Канаты также выполнены в виде объемных элементов. Каналообразователи, как было указано ранее, выполнены в виде поверхностей.

Рис. 8. Исходный вариант части исследуемой конструкции в Inventor

Анализ

Для решения данной задачи из арсенала расчетных программ Autodesk можно использовать: Autodesk Simulation Mechanical (ASM), Autodesk Nastran In-CAD, Autodesk Sim 360. Часть задачи можно решить и посредством функционала Inventor Professional, вернее, его модуля Inventor Simulation. В случае положительного решения первой части задачи предполагается развитие в сторону решения сопряженной термо-прочностной задачи, поэтому в качестве базового инструмента для решения задачи был выбран ASM. Подробное пошаговое описание решения задачи будет опубликовано несколько позже, сейчас же перейдем к постановке задачи.

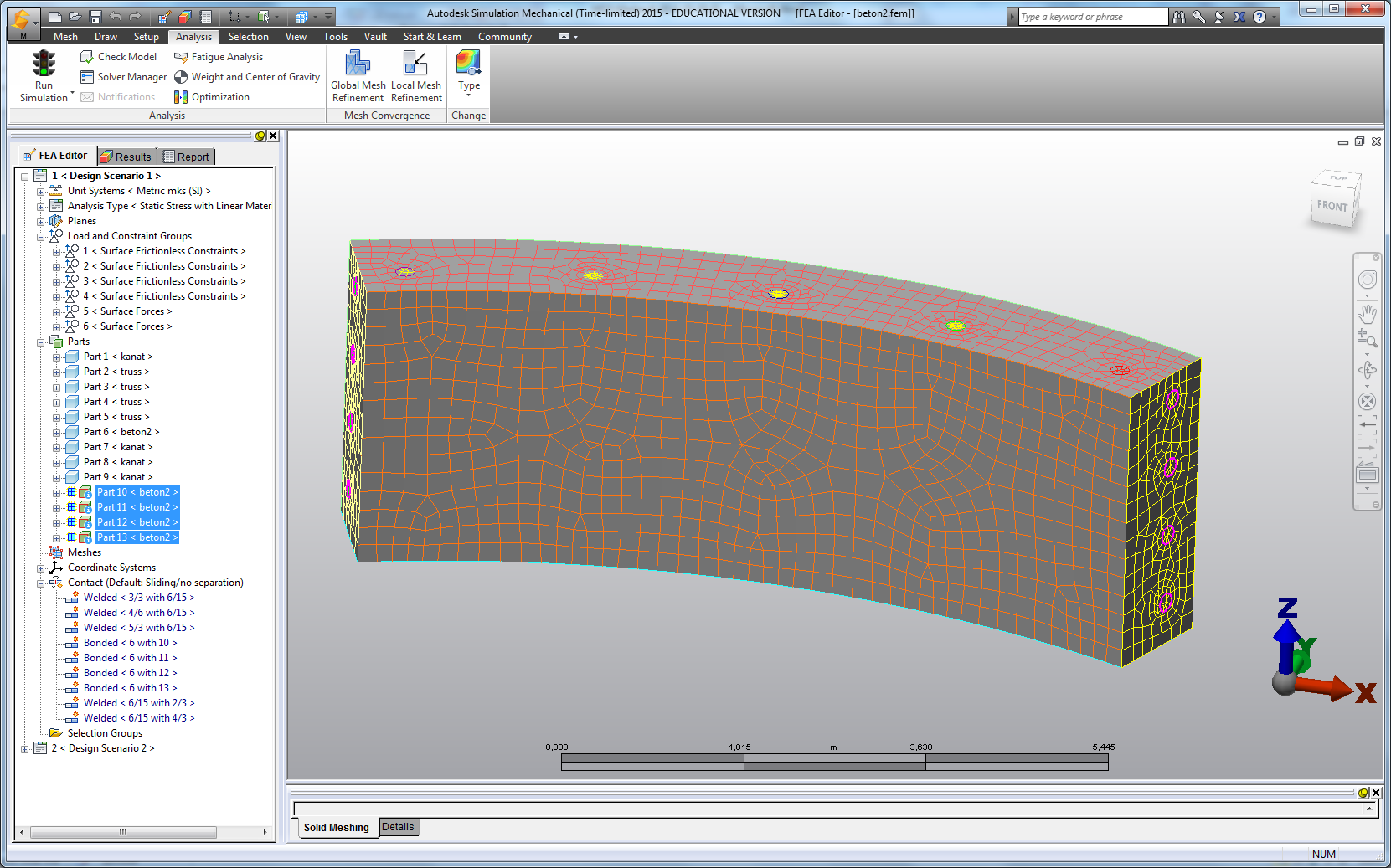

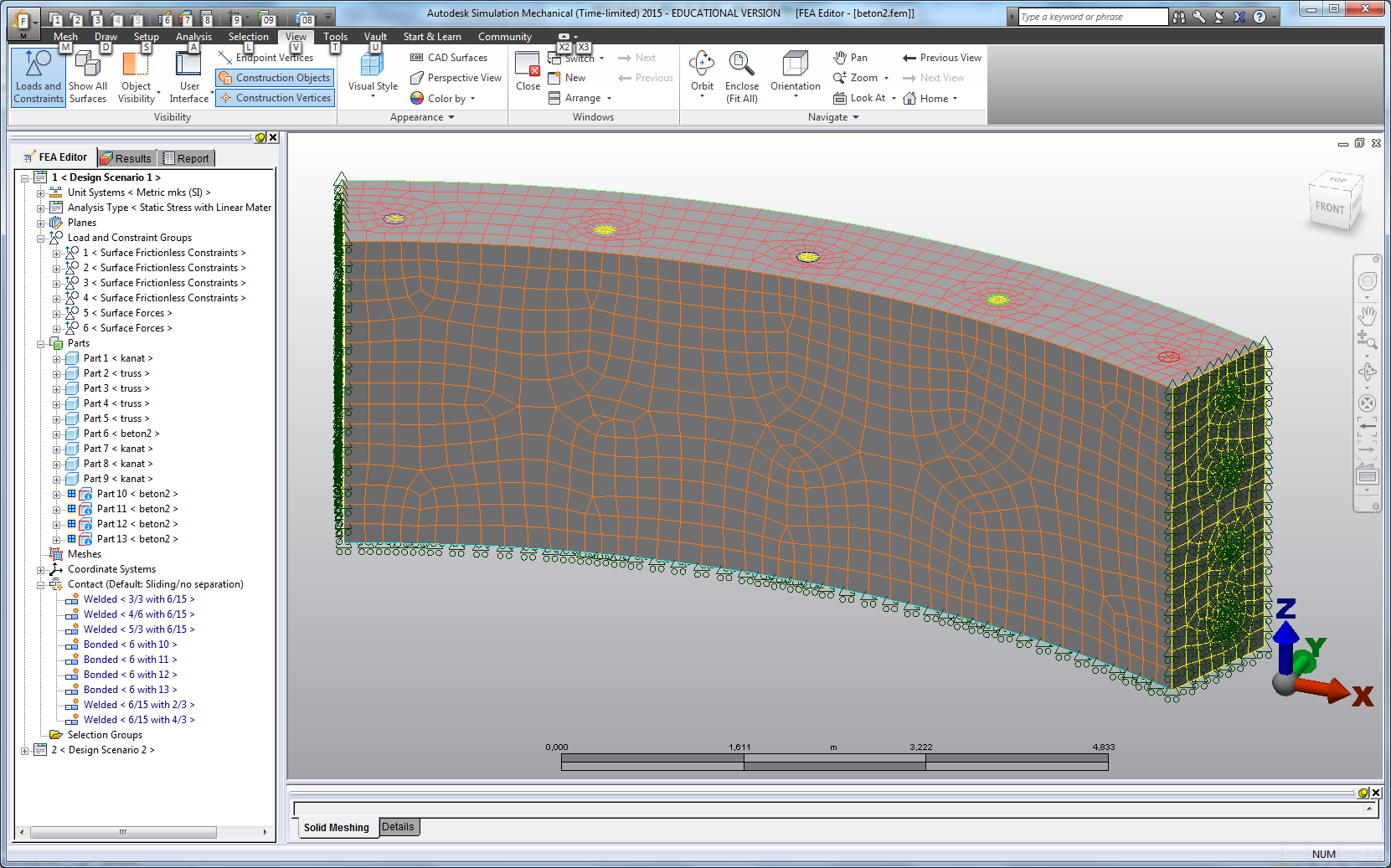

8. Для первых расчетов была выбрана сетка по умолчанию, и глобальное сгущение до 30%. Общий вид КЭ-сетки показан на рис. 9. В дереве задачи можно увидеть объемные детали и ряд деталей, разбитых на пластинчато-оболочечные элементы (выбраны в дереве).

Рис. 9. КЭ-сетка исходного исследуемого объекта

9. После проведения различных типов контактов для текущей задачи были определены наиболее подходящие в ASM: «Sliding/No Separation» и «Surface». Тип контакта «Bonded», который предлагается по умолчанию ASM, в данном случае приводит к принципиально неправильному поведению конструкции, т.к. канаты не имеют возможности свободно скользить вдоль каналообразователя (как должно быть), а являются жестко приклеенными по всей поверхности к каналообразователю и бетону.

10. Для ускорения счета в первом приближении будет использоваться тип контакта «Sliding/No Separation», в дальнейшем – «Surface».

11. В цилиндрической части оболочки вертикальные канаты практически не взаимодействуют с каналом, и по сути просто создают сжимающее усилие на концах оболочки по границе отверстий каналообразователя. При этом наличие вертикальных канатов в модели вносят очень малую поправку, и на первых шагах их можно исключить из расчетной модели.

12. Сами цементно-арматурные канаты нуждаются в отдельном описании и вычислении их механических свойств.

Из-за своей структуры и способа производства стальные канаты (рис. 10) очень хорошо работают на растяжение, но при этом практически не работают на сжатие. За счет того, что в текущем случае канаты связываются инъектирующим цементным раствором, полученный арматурно-цементный композит получает некоторую сопротивляемость сжимающим нагрузкам.

Рис. 10. Примеры канатов и троссов

Эта особенность могла бы внести нелинейность в поведение исследуемого объекта, если бы не тот факт, что канаты заливаются цементным раствором в уже предварительно растянутом виде. Как следствие, даже при наличии некоторой сжимающей нагрузки, канаты все еще продолжают находиться в растянутом состоянии, и продолжают работать исключительно на растяжение. Следовательно, нелинейными свойствами арматурно-цементного каната можно пренебречь. Однако, в виду того, что канат работает как единое целое, он, по сути, является композитом, чьи характеристики зависят от используемых материалов, но существенно от них отличаются. В идеале необходимо провести всесторонние исследования части каната на его работу вдоль всех направлений и вычислить анизотропные характеристики итогового композиционного материала. Однако на первом шаге можно пренебречь анизотропией свойств, потому что:

1) свойства конструкции будут сильно зависеть от расположения канатов, которые могут некоторым образом варьироваться,

2) в классических расчетах геометрия канатов и их свойства вообще никак не учитываются, а, следовательно, это уже будет шаг вперед. В этом случае предлагается провести расчет механических характеристик согласно объемной доле.

Тем не менее, в дальнейшем можно порекомендовать более детально рассмотреть поведение именно канатов (рис. 11).

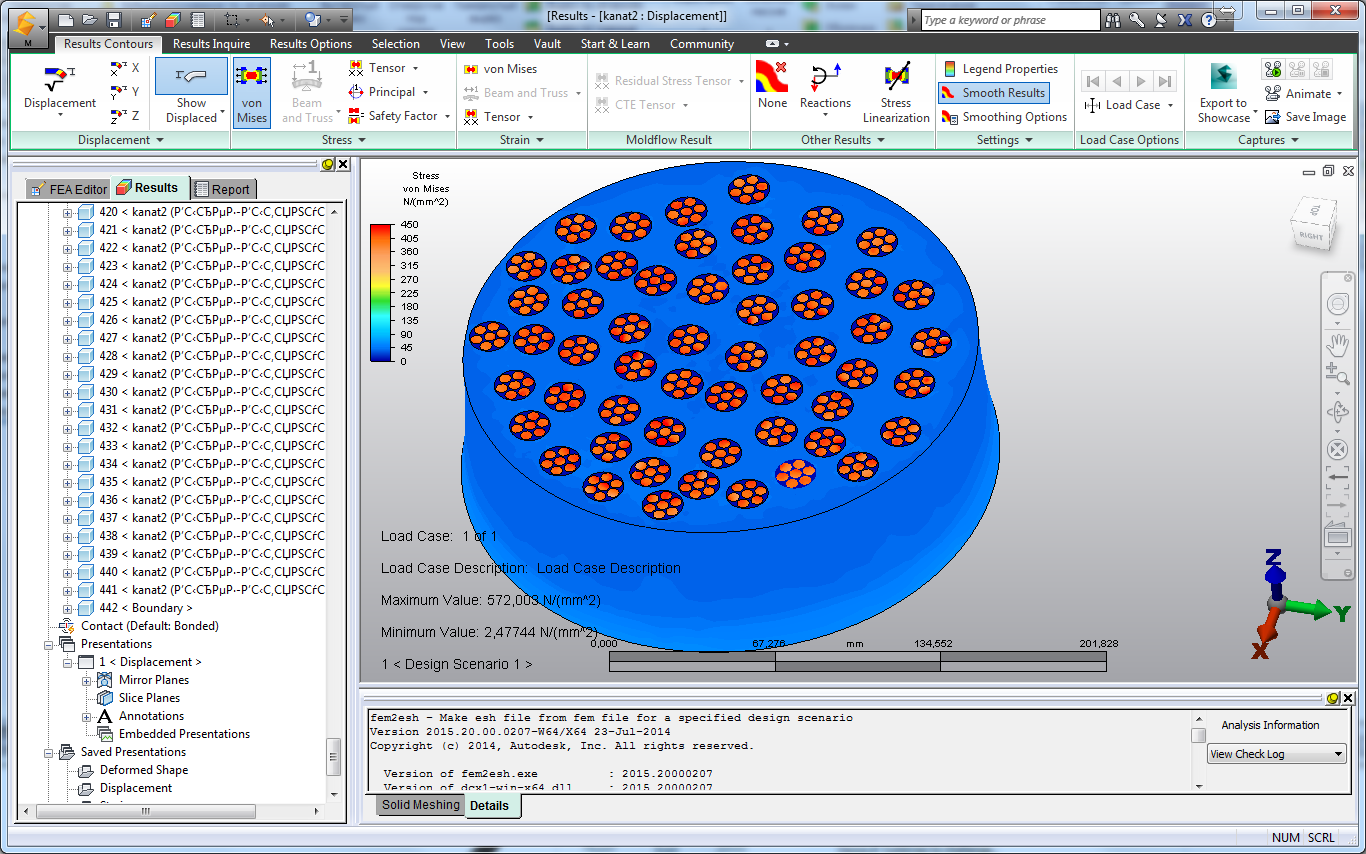

Рис 11. Распределение напряжений при осевом сжатии арматурно-цементного каната

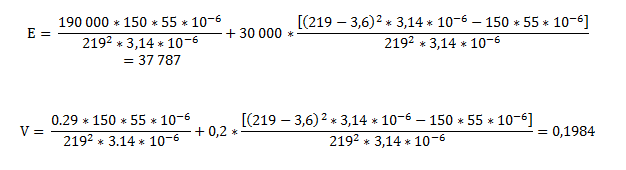

13. Цементно-арматурные канаты работают в условиях преднапряжения растяжением и считаются изотропными по характеристикам материала. Их свойства вычисляются по классическим формулам для композиционных материалов:

модуль упругости (Е), коэффициент Пуассона (v) в зависимости от объема:

14. Для моделирования симметричных граничных условий будет использовано закрепление типа Frictionless (рис. 12) по трем сторонам (две боковины и низ). Для боковин, таким образом, моделируется поведение, аналогичное наличию плоскости симметрии. Для нижней стороны необходимо дополнительное исследование относительно корректности типа закрепления, в виду того, что нижняя часть должна иметь возможность совершать плоско-параллельное движение (в полной конструкции).

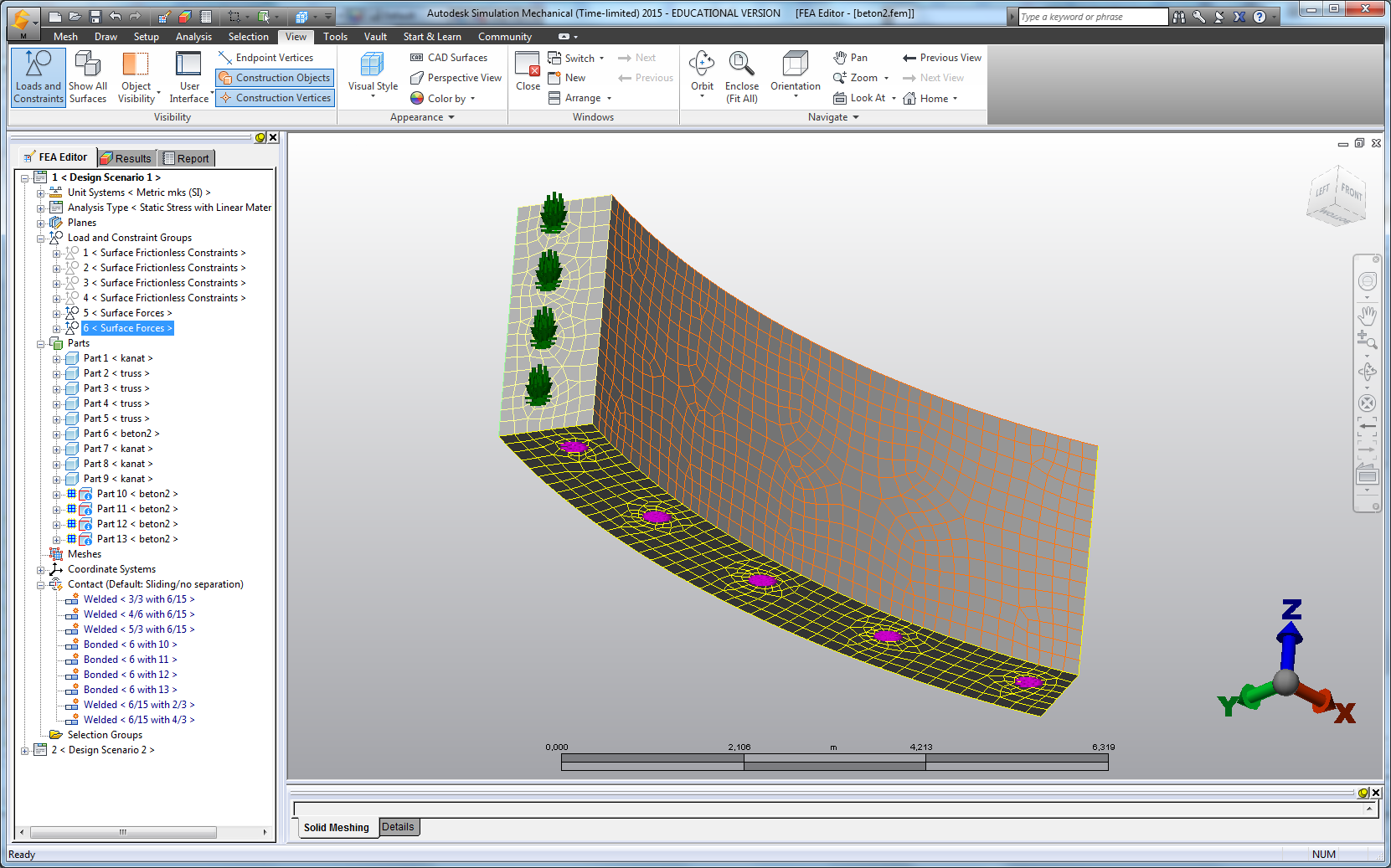

Рис. 12. Граничные условия (закрепления)

Уровень преднатяга будет задаваться силой (Force) по нормали к торцам каната.

Рис. 13. Силовые условия

Таким образом, есть ряд упрощений и ряд спорных моментов, которые имеет смысл проверить дополнительно в ходе тестовых расчетов. Некоторые из них проверялись на основе исходной геометрии построенной на базе, переданной заказчиком. Для некоторых задач строились отдельные модели, ориентированные на проверку того или иного эффекта.

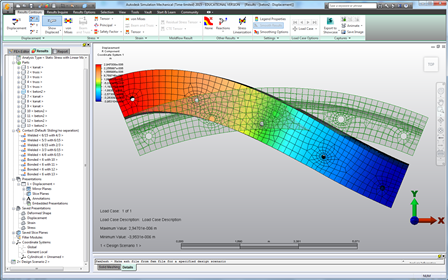

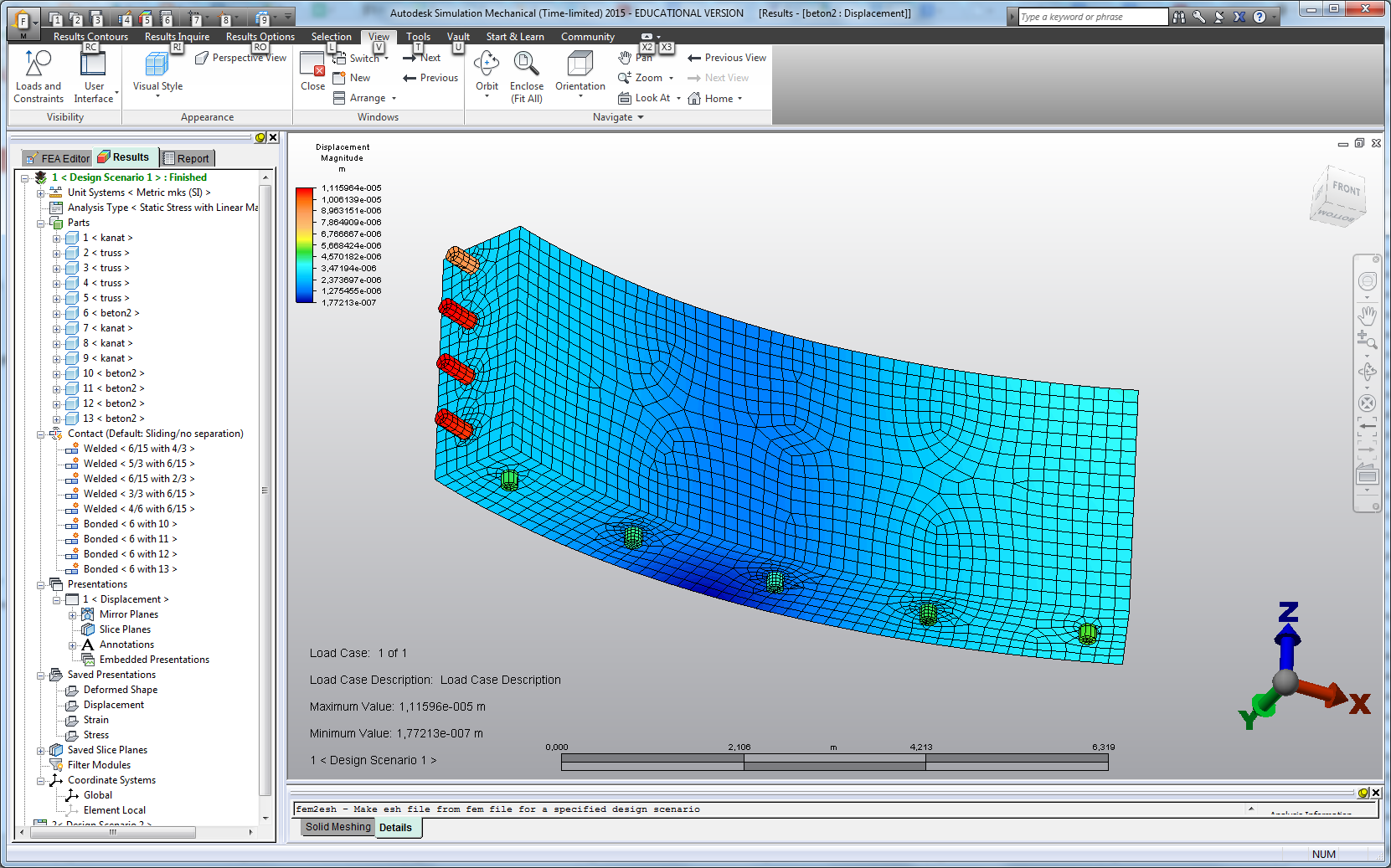

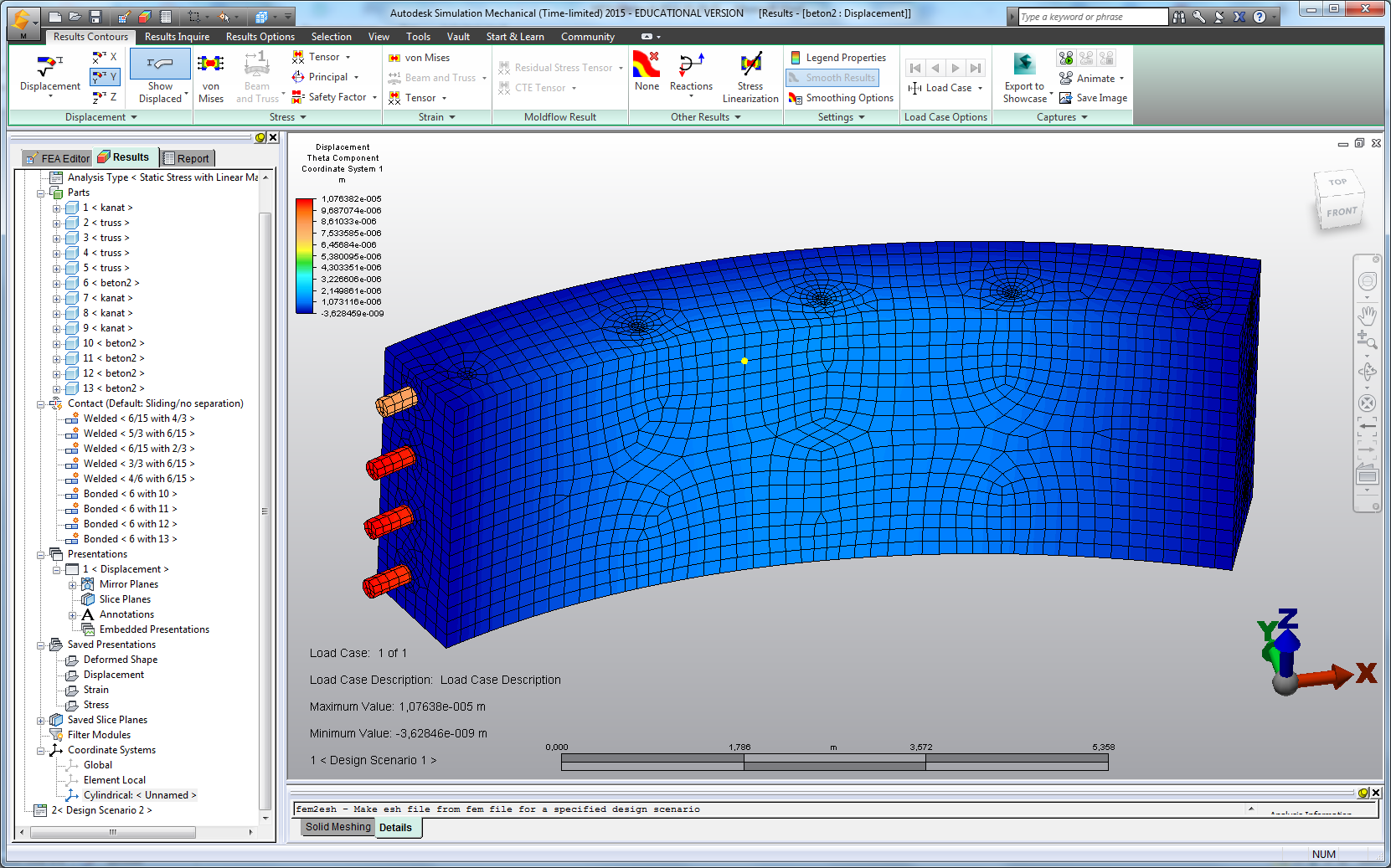

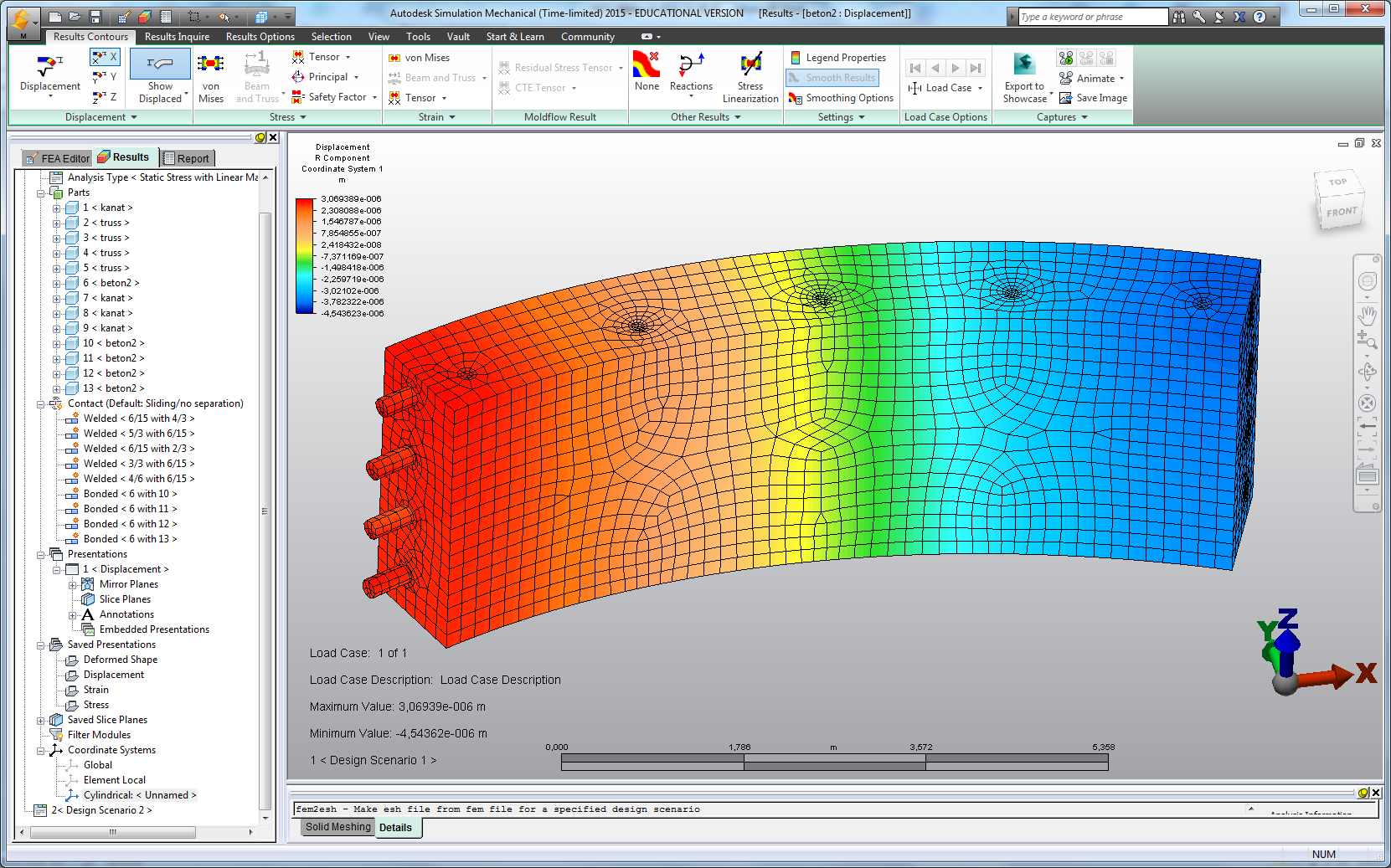

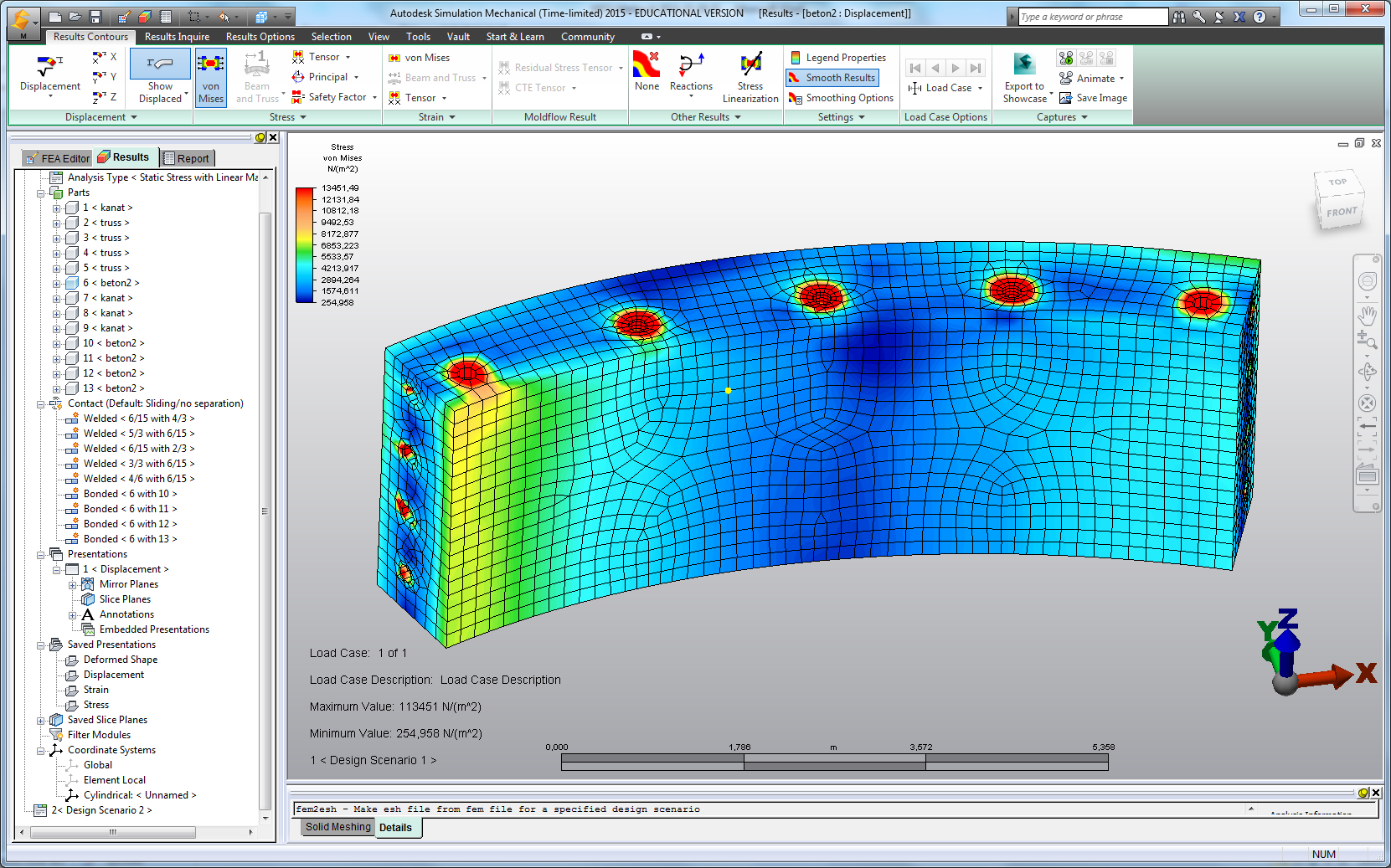

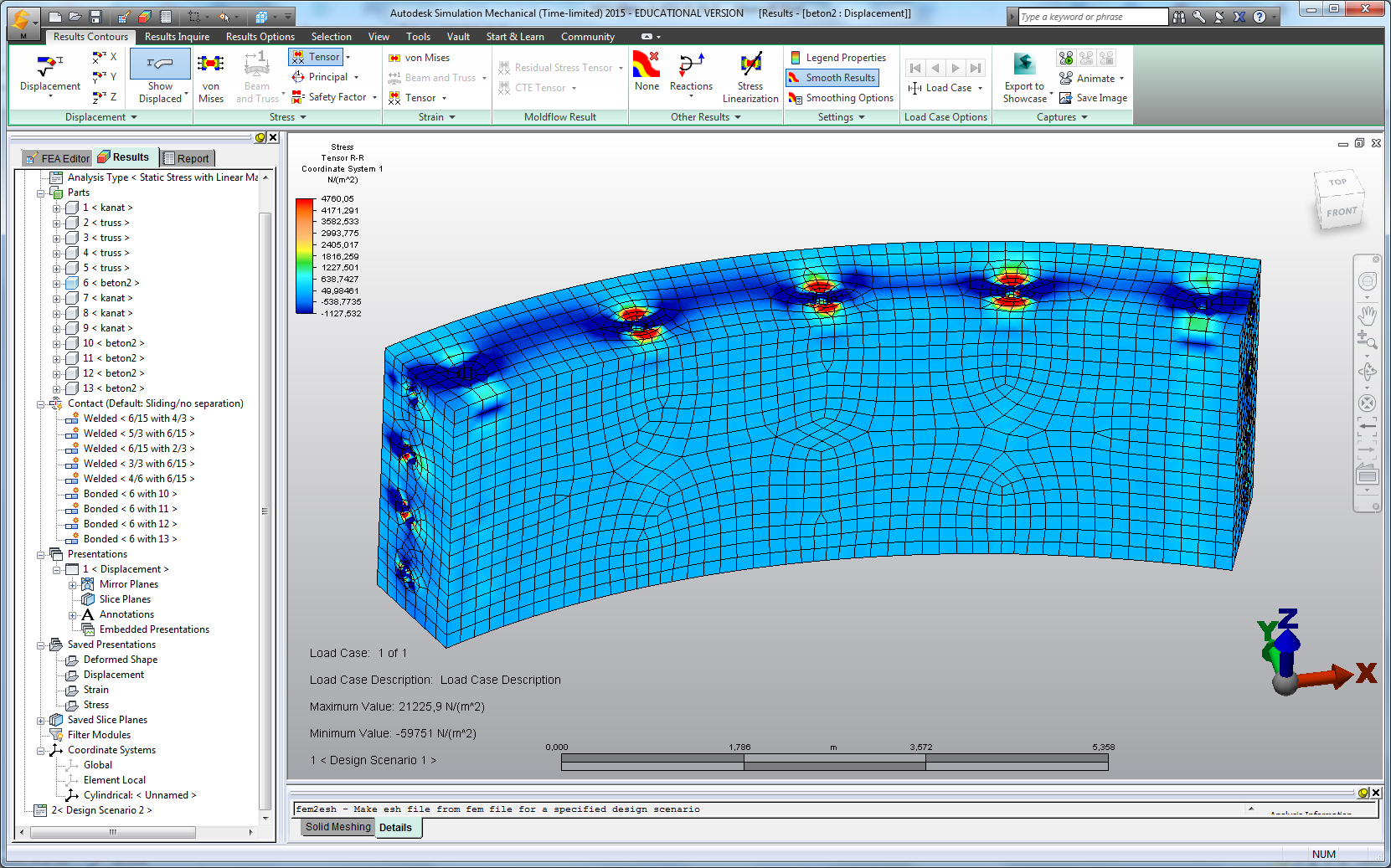

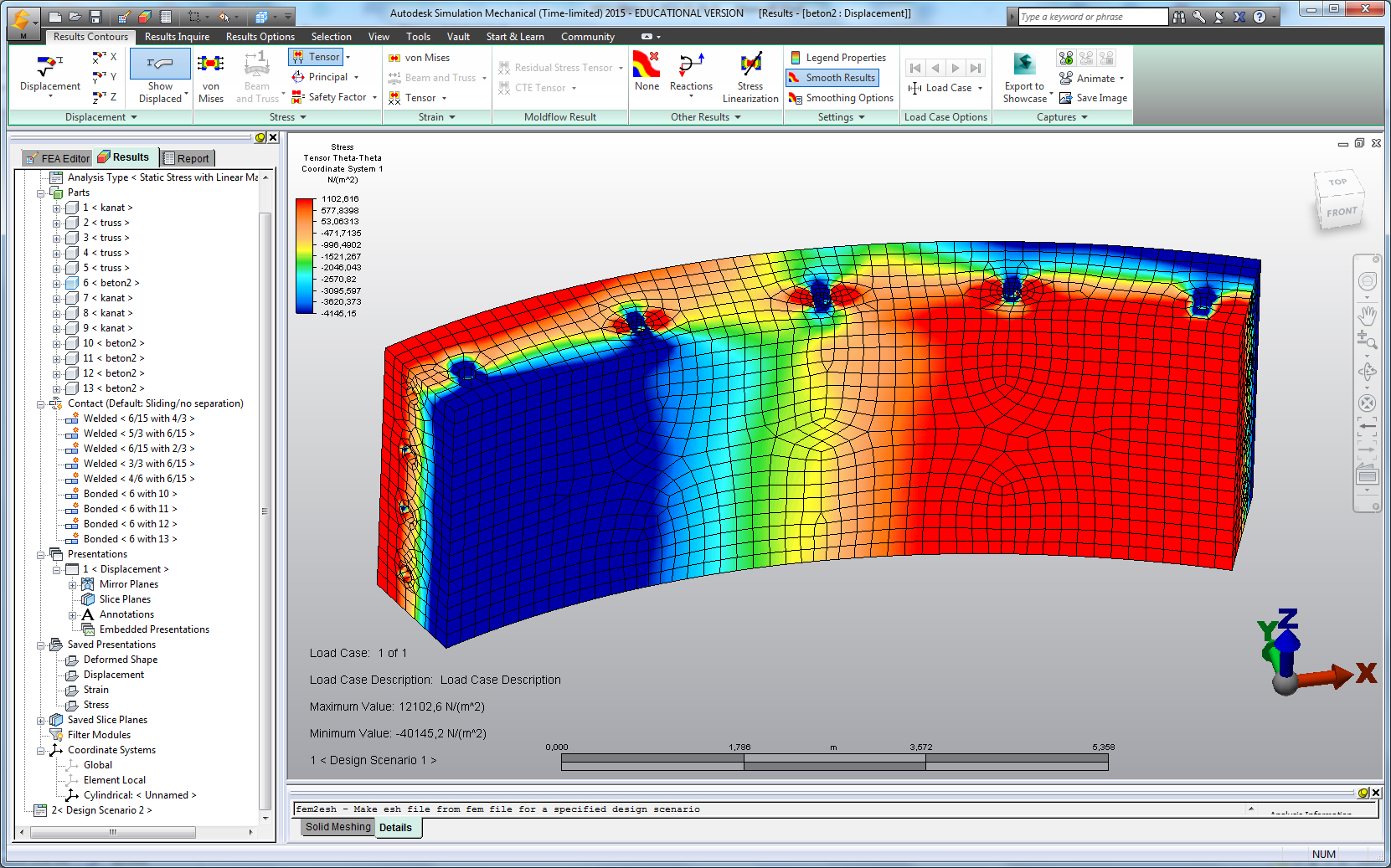

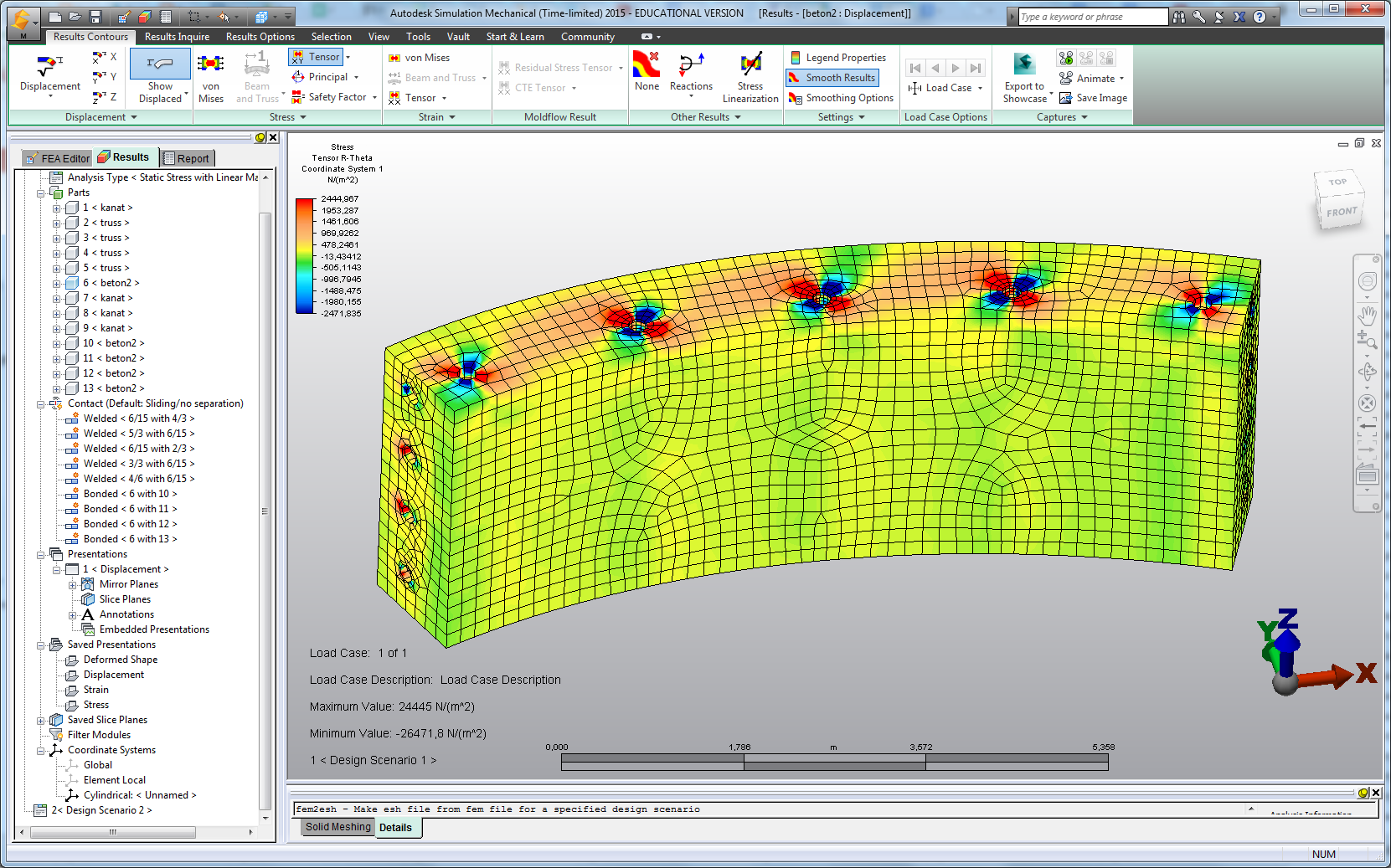

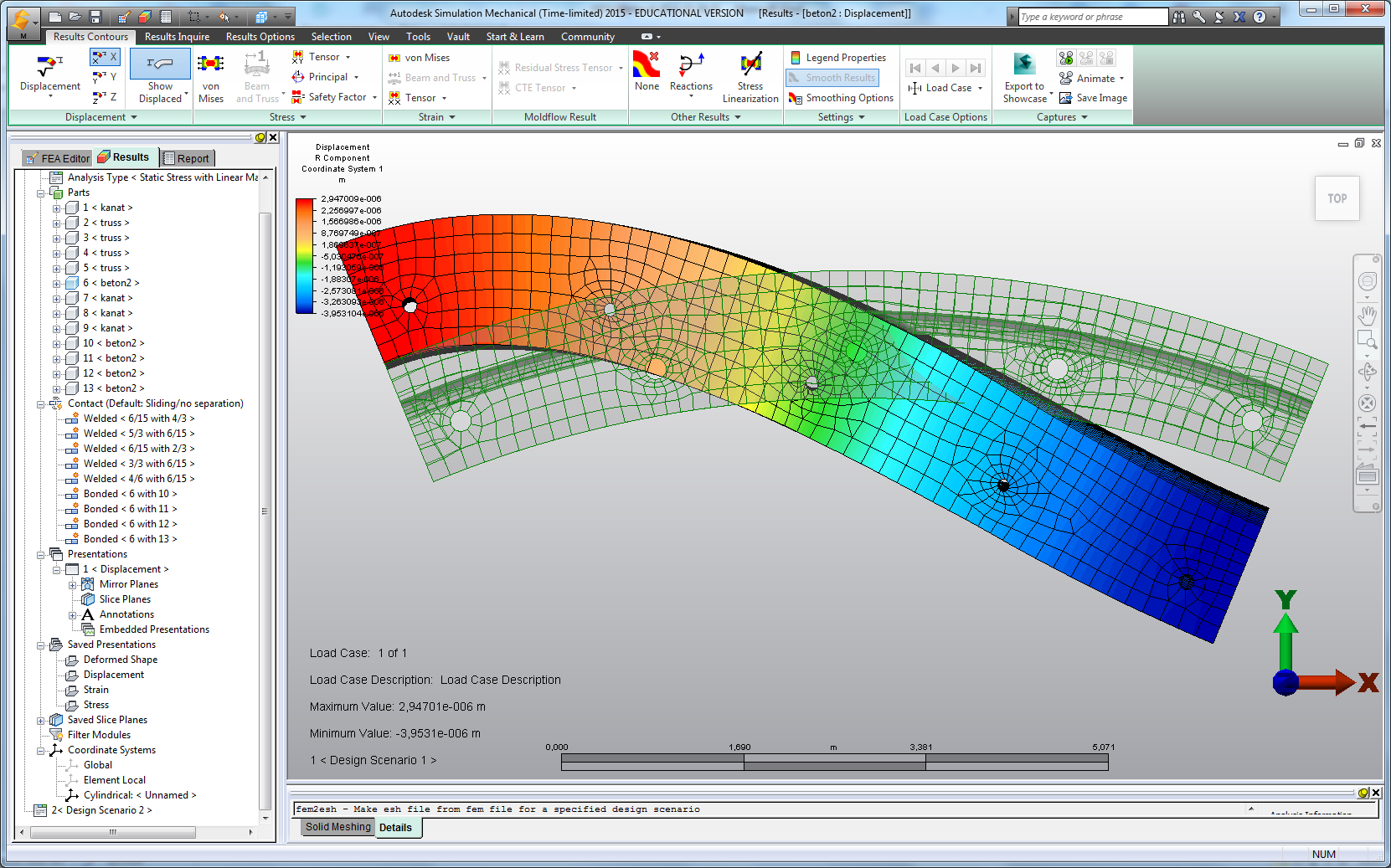

Результаты тестовых расчетов (различные напряжения и перемещения) включенным масштабом (10% от габаритов геометрии) показаны ниже на рисунках 14-20.

Рис. 14. Суммарные перемещения

Рис. 15. Окружные перемещения

Рис. 16. Радиальные перемещения

Рис. 17. Эквивалентные напряжения по мизесу

Рис. 18. Радиальные напряжения

Рис. 19. Окружные напряжения

Рис. 20. Сдвиговые

Анализ НДС показывает, что первичная постановка нуждается в уточнении. Лучше всего это продемонстрировать на радиальных перемещениях с включенной опцией деформации модели в масштабе 40% от габаритов конструкции (рис. 21):

Рис. 21. Деформация объекта показана в масштабе

При правильной постановке модель должна практически равномерно сжиматься, а не закручиваться относительно центра. В виду того, что закрепления абсолютно идентичны с обоих боков, это может свидетельствовать о возникновении существенной неравномерности от нагрузки, которая была приложена с одной из сторон. Также вблизи граничных поверхностей можно наблюдать искажение картины НДС, вследствие влияния краевых эффектов. Таким образом, на основе проведенных предварительных расчетов можно сделать следующие выводы:

Выводы по предварительным рассчетам

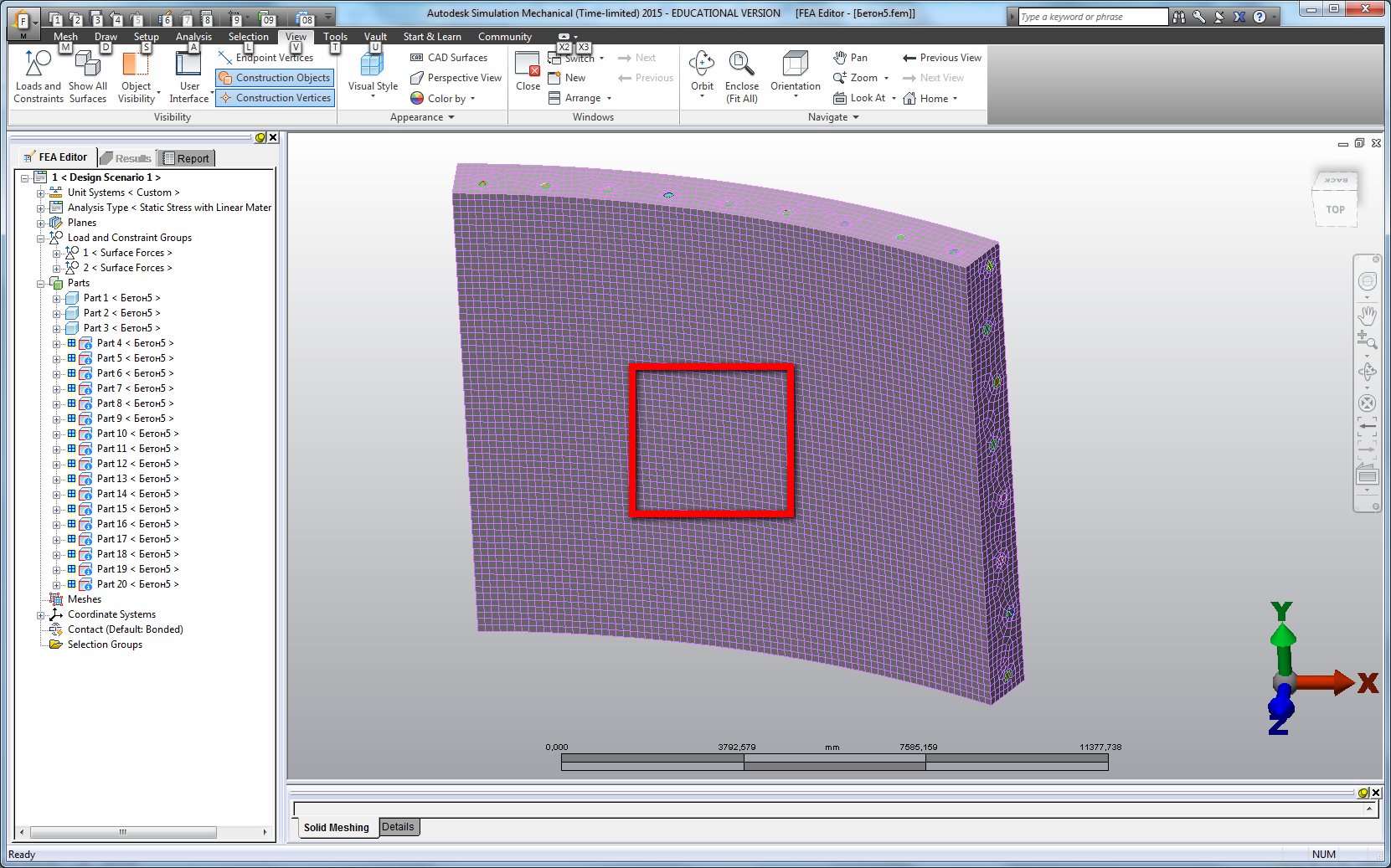

— Для адекватного решения исходной задачи, следует взять больший по габаритам участок оболочки (приблизительно в 3-4 раза) (рис. 22). В этом случае в центральном участке не будут проявляться краевые эффекты.

Рис. 22. Предлагаемый к исследованию вариант конструкции

— Для определения детального НДС и уровня концентрации напряжений будет промоделирован локальный участок бетона с канатом. При этом каналообразователь будет моделирован в виде твердотельной геометрии.

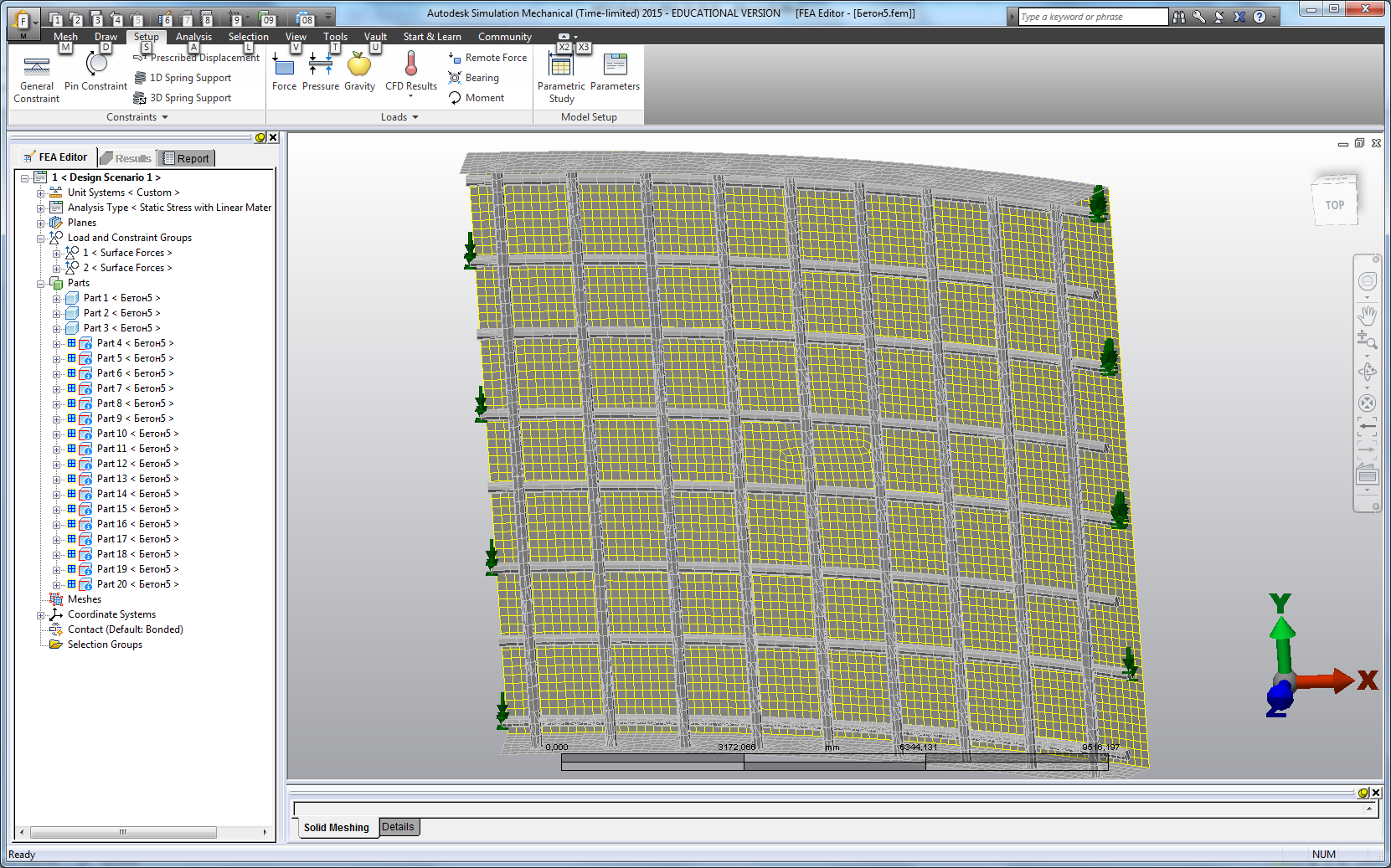

— Для компенсации силового перекоса и более симметричной деформации оболочки, имеет смысл приложить силы в шахматном порядке с обеих сторон оболочки (рис. 23).

Рис. 23. Предлагаемый способ нагружения

Для оболочки можно использовать настройку по умолчанию, для канатов и центральной части имеет смысл установить размер сетки (40% от номинала) – это позволит сделать сетку сбалансированной с точки зрения точности/скорости.

Полученные результаты позволили перейти ко второму этапу, в рамках которого будет отточена постановка и получено решение поставленной задачи. При успешном выполнении второго этапа, возможно рассмотрение более сложной задачи, находящейся в области мультифизики, а именно – решение задачи о термонапряженном состоянии защитной оболочки с учетом преднатяга и рабочего давления.

В одном из следующих постов мы расскажем о работе над вторым проектом — моделировании жесткости линейных направляющих и подшипников качения.

Успешной вам работы и напоминаем, что прием заявок на участие в программе «Masters of Simulation» продолжается.

Подробнее о проекте и условиях участия.

Заполнить анкету-заявку на участие.

Автор: Superdesk