Случается, что на разработку электроники и программного обеспечения какого-нибудь изделия уходит меньше времени, чем на его общий конструктив и корпус. Конечно, речь о любительских поделках, творческих начинаниях и прототипировании. Корпус – неотъемлемая часть будущего устройства, от эргономических свойств которого зачастую зависит успех всего начинания. Многим знаком путь от полного отсутствия корпуса к покупному стандартному, затем от покупного к выфрезерованному на ЧПУ станке, и далее к напечатанному на 3D принтере. Качество последнего главным образом зависит от возможностей принтера, т.е. объема затраченных на него средств.

Уже при малой партии корпусов встаёт вопрос их повторяемости и скорости производства, на ручную обработку и доведение до приемлемого вида деталей нужно потратить уйму времени. Не секрет, что в промышленных условиях пластик отливают под давлением в специально изготовленные пресс-формы. На текущий момент, стоимость этого удовольствия ориентировочно начинается от 300 тысяч рублей. Не располагая таким запасом свободной наличности, была предпринята попытка отлить корпус в домашних условиях и привести его к состоянию, приятному глазу. Такие эксперименты проводились неоднократно, однако, чтобы понять процесс в деталях, нужно через него пройти самостоятельно. И действительно, в ходе экспериментов обнаружилось множество технологических особенностей, нюансов, о которых авторы изученных мною публикаций либо не упоминали, либо не заостряли внимания, либо вообще не сталкивались с подобным. Описываемый в публикации путь, от идеи к первой удавшейся отливке, также не охватывает все допустимые сценарии и является лишь одним из возможных.

В статье сохранён стиль размышления, своего рода разговор с собой. Столкнувшись с очередной проблемой, задается вопрос: «Что делать дальше?», ответ на который приводит к новому результату и/или новому вопросу. Не забывая, что правильно поставленная задача – это уже половина решения, зададим первый вопрос.

- Возникло непреодолимое желание изучить технологию литья пластика в силиконовую форму в домашних условиях. Что делать?

Решение задачи за несколько шагов – один из лучших трюков, которые регулярно проворачивают инженеры. Всегда можно начать с первого приближения и двигаться в нужном направлении, ориентируясь на полученный опыт. Это напоминает метод градиентного спуска, только не для математической, а жизненной задачки. Не питая иллюзий относительно врожденных навыков литья пластика, всю активность с самого начала будем рассматривать как учебную. А в качестве начальных условий закупаем материалы, которые использовались при аналогичной деятельности. Для экспериментов потребуется: жидкий двухкомпонентный пластик Neukadur PN 1695 BLACK; силиконовый двухкомпонентный компаунд для форм ЭЛАСТЮС-М; шприц медицинский одноразовый.

Далее необходимо подобрать деталь для литья, причем изделие желательно выбрать как можно проще. В летнее время для полива цветов на моём балконе хорошо зарекомендовал себя погружной бесщёточный насос QR30E. Эту модель отличает хорошее соотношение цены и качества. Насос доказал свою исключительную надежность, проработав однажды без воды около 20 минут. Наверное, он крутился бы и дольше, но был обнаружен за бесполезной деятельностью по перекачиванию воздуха из-за свиста подшипников скольжения. Создаваемое насосом давление воды также выделяет его среди аналогичных мини-конкурентов. Единственный недостаток данной модели – отсутствие законченного механизма крепления. Простая крестовина с присосками призвана восполнить этот пробел.

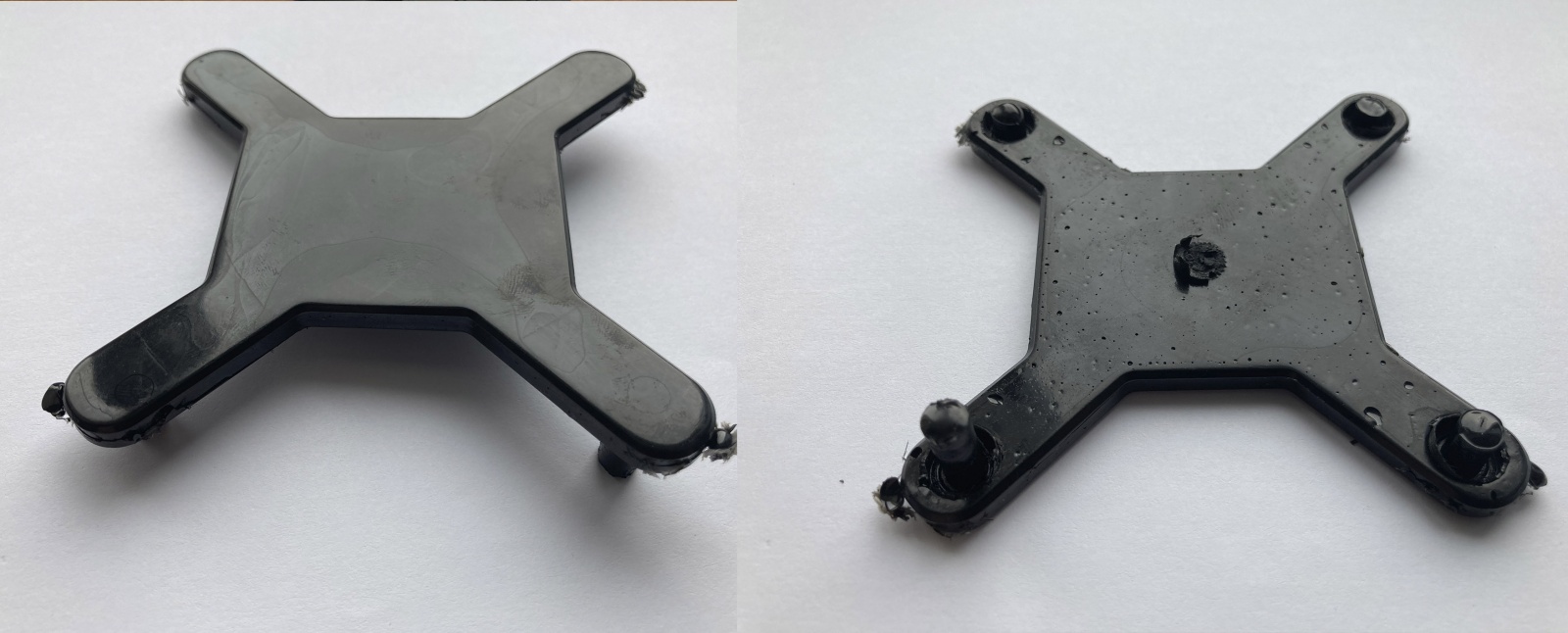

На рисунке 1 представлен первый вариант крестовины для насоса, который успешно отстоял в ёмкости в течении лета и успел обрасти какой-то зеленью. Присоски и насос были прикреплены к крестовине при помощи шурупов. И хотя герметичность присосок не нарушалась, создалось ощущение, что удерживают они конструкцию недостаточно хорошо, сползают при её вертикальном креплении. От угловых шурупов также хотелось бы избавиться, портят эстетичность и общую технологичность конструкции. Таким образом, выбор был сделан в пользу крестовины с присосками большего диаметра, которые при этом монтировались бы в специальное углубление.

Жидкий пластик купили, модель выбрали. Что делать дальше?

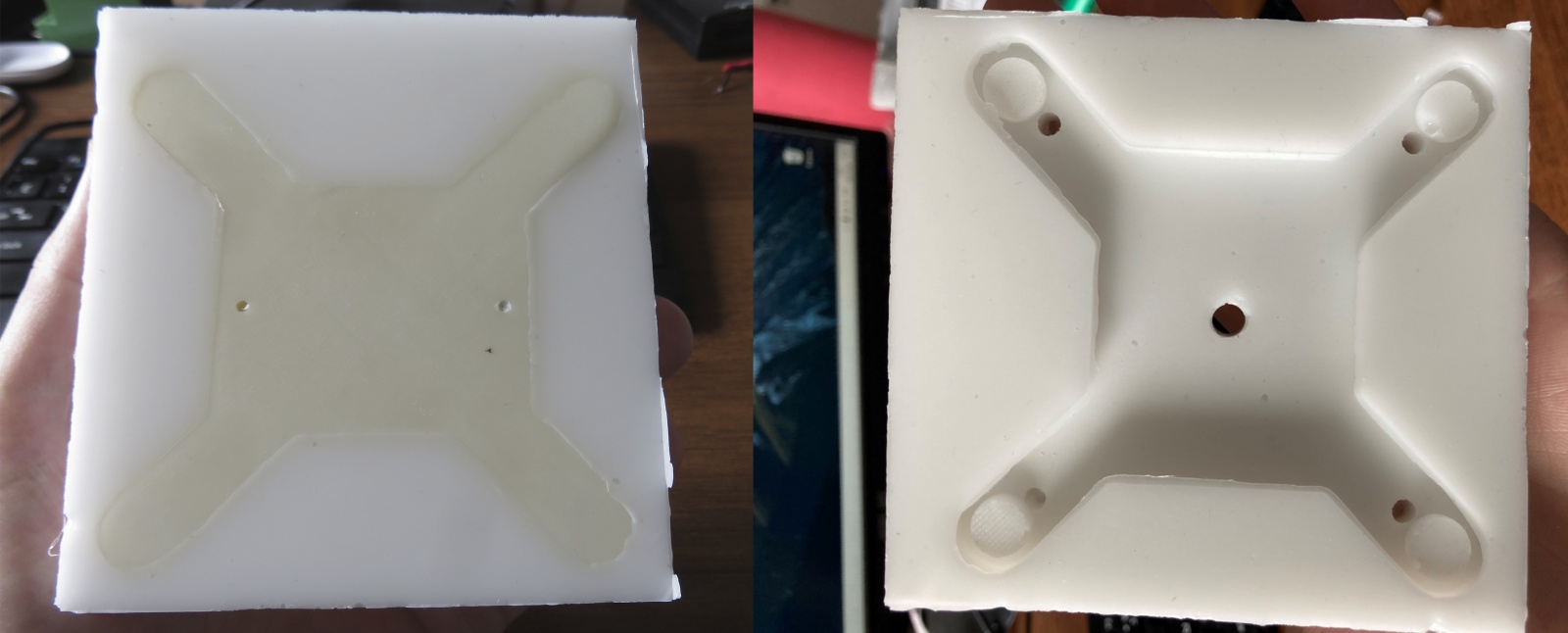

Делаем обновлённую крестовину, которую будем использовать как мастер-модель. Деталь, показанная на рисунке 2, напечатана из натурального ABS-пластика. Обработке детали уделяем особое внимание, ведь в случае литья копии не могут быть лучше оригинала. Тщательно шлифуем поверхность и доводим её до гладкого состояния при помощи наждачной бумаги ЗУБР с зерном P2000.

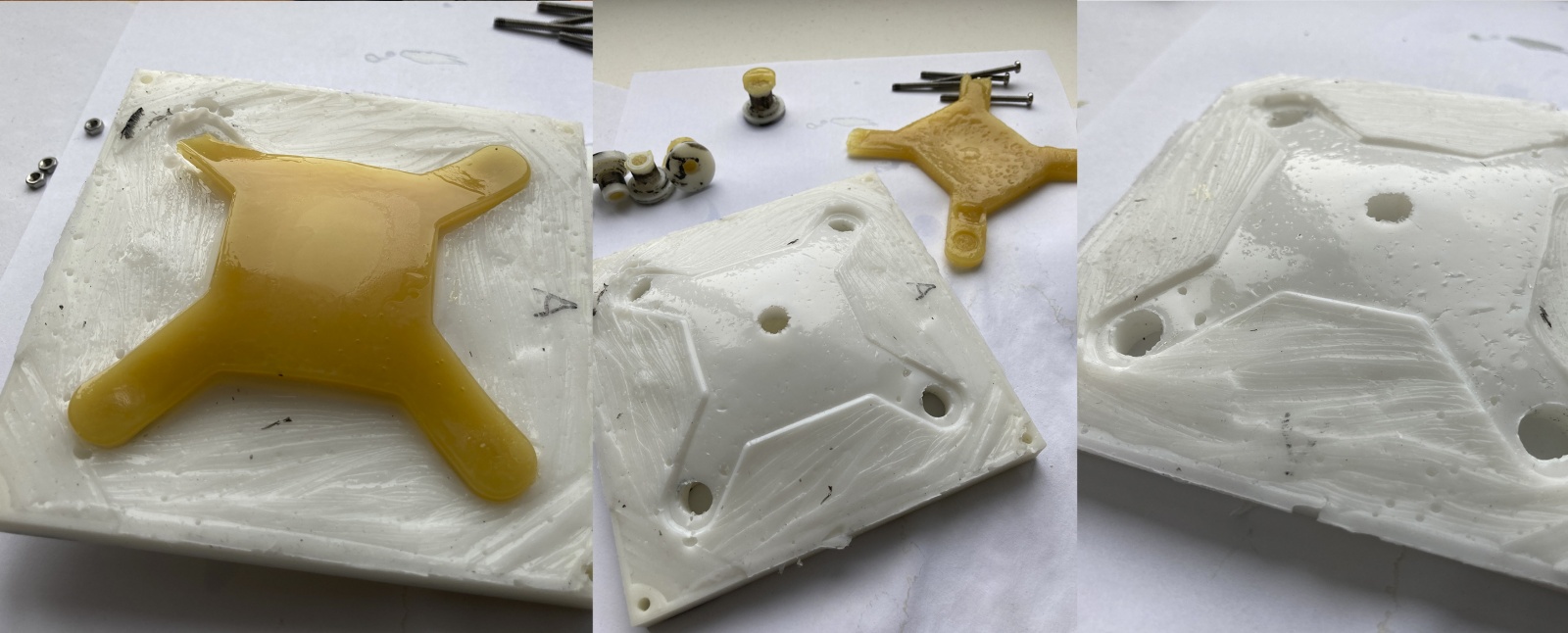

Подготовим форму для заливки обновленной крестовины. Такую форму иногда называют опокой. Правда, моему слуху ближе слово «опалубка», по аналогии со строительными работами, именно оно будет использоваться далее. На крестовину установим литники, разместим в опалубке, вырезанной из листа вспененного ПВХ, зальем силиконом. От идеи напечатать крестовину вместе с литниками я отказался, т.к. такую деталь сложнее обрабатывать. А каким следует выбрать диаметр литников? Ответа пока нет, очевидно, достаточным для последующей заливки пластика (центральный литник) и выхода воздуха (угловые литники). Самое время бежать в К&Б, нужны подходящего диаметра трубочки и одноразовые бумажные стаканчики.

Следующий вопрос – правильное соотношение силикона и отвердителя. Делаем пробную заливку в стаканчик согласно инструкции, наблюдаем быстрое загустение материала. Уменьшаем количество катализатора, на следующий день наблюдаем местное недозатвердевание материала. Ещё один раз делаем поправку, катализатора добавляем чуть меньше, чем по инструкции, заливаем силикон в подготовленную опалубку.

Силикон – достаточно густая субстанция и его вес может сместить литники, особенно если последние держатся на соплях. Именно это случилось в моём случае, на место центрального литника в срочном порядке была установлена пластиковая трубка от шприца. К концу дня форма для отливки была готова, вытаскиваем из неё мастер-модель.

При затвердении силикона из него должен выйти воздух, в противном случае пузырьки могут стать частью будущей формы. На рисунке 5 справа видны мелкие вкрапления воздуха, свидетельство того, что отвердителя следовало добавить чуть меньше.

В распоряжении имеется жидкий пластик и подготовленная силиконовая форма. Что делать дальше?

Прежде всего бежать в К&Б за одноразовыми стаканчиками, приобретённого количества оказалось недостаточно для серии экспериментов. Также нужно выбрать подходящую подложку, кусок использованного ранее ПВХ хорошо подойдет и для этой цели. Смешиваем пластик с запасом по объему в соотношении 1:1, из пленки для лазерного принтера скручиваем воронку и пробуем сделать первую отливку.

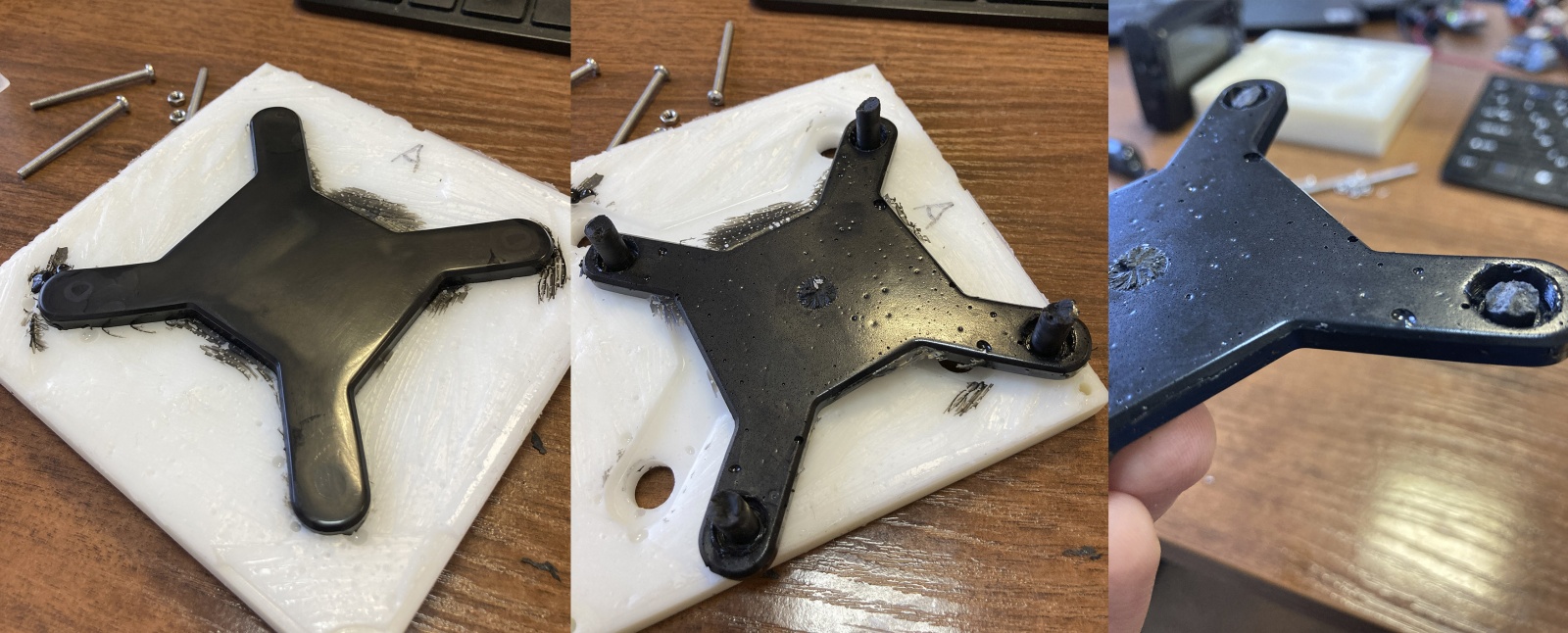

Для жидкого пластика Neukadur народ рекомендует выдержать смесь в стакане перед заливкой. Последовав данному совету, удалось испортить первую пробу (рисунок 6, кусок пластика на заднем фоне), быстро затвердевающий состав совершенно не успел растечься. Нетрудно догадаться, что при второй попытке пластик был залит в форму сразу же после смешивания. Не обошлось без луж, диск гантели весом в 2.5 кг не обеспечил достаточной плотности стыка формы и подложки. В итоге имеем деталь посредственного качества.

По рисунку 7 справа видно, насколько важно качество формы. Даже мелкие царапины мастер-модели отпечатались на силиконе, а следовательно, и на отливке. А вот пузырей от формы на детали не обнаружено, зато появились собственные впадины и кратеры, свидетельство выхода воздуха из материала. Но самое неприятное – это недоливы по краям формы. Отверстия под литники следовало разместить в самых «углах». Была идея доработать форму по месту, залив текущие отверстия под литники и прорезав новые. Но проблему с пузырями в центре отливки это все равно не решит. А что, если «заткнуть» отверстия пластилином и форму перевернуть?

Однако заливка в открытую форму не дала существенного выигрыша. Проблемным местом стала верхняя часть крестовины. Силы поверхностного натяжения сделали деталь выпуклой, а выходящие в ходе химического взаимодействия пузырьки образовали множество мелких кратеров. Снизу отпечаталось множество царапин и впадин, окончательно испортив товарный вид изделия.

Эксперименты с силиконом и пластиком проведены, что делать дальше?

Теперь можно взять весь этот бардак: застывшие остатки пластика, силиконовые формы, трубки и подложки, клей, спрей, старые газеты, наждачную бумагу… и выбросить в мусорку. На все было потрачено несколько выходных и около двух тысяч рублей в пересчете на истраченный объем. Получилась она застывшая воронка, деталь с пузырями, вздутая подложка и пара дефектных силиконовых форм. Из расходников можно вспомнить два кислых чупа-чупса под литники, которые оказались без жвачки. Да, теперь все стало понятно, можно искать исполнителя на Авито.

- Сможете изготовить такую деталь?

- Да, но скругления нужно заменить на фаски.

Уже через несколько недель я получил требуемую деталь – мастер-модель из дюралюминия. В ходе проведённых экспериментов стало очевидно, для того, чтобы получить у крестовины блестящую поверхность, оригинал должен быть такого же качества. Добиться эффекта блеска от ABS крайне сложно. Необходима полировка, и для этого подходит металл.

В исходном состоянии мастер-модель рисунка 10 непригодна для работы. С обеих сторон на заготовке множество царапин от фрезерования. С проблемой помогут справиться наждачная бумага, электрический гравер FMG-180A, войлочная насадка и паста ГОИ. В данном видео автор долго и упорно объясняет принципы полировки деталей при помощи пасты. Полезная информация, суть сводится к тому, что при полировки не следует постоянно добавлять новую пасту, намного важнее, чтобы частицы уже нанесённого материала перемалывали (уменьшались в размерах в процессе обработки) друг друга. Остается добавить, что обороты гравера важны не меньше. Мною использовалась минимальная скорость. Результаты полировки новой мастер-модели представлены на рисунке 11.

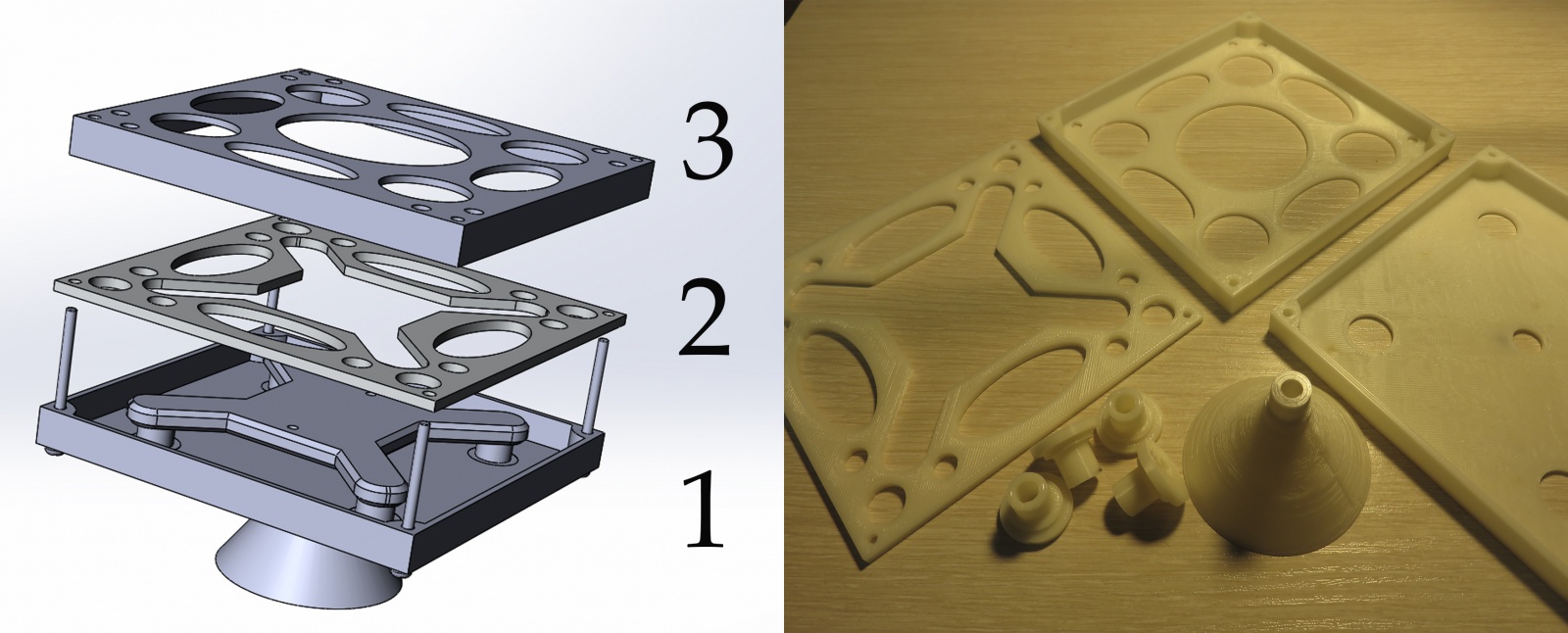

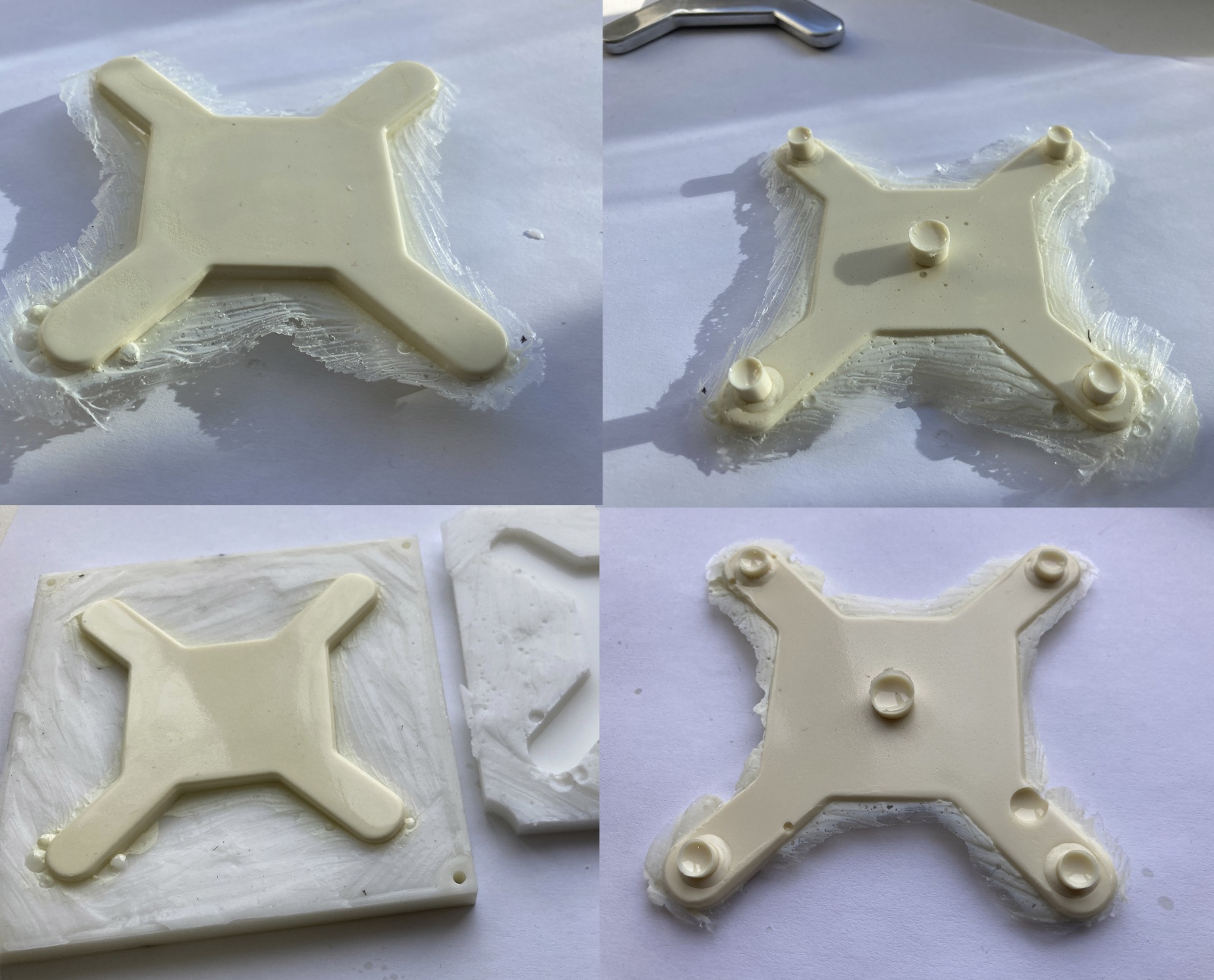

Теперь необходимо разработать конструкции оснастки для новой силиконовой формы. Из-за образовавшейся на столе лужи, прижим из подручных предметов был признан недостаточно технологичным. Желательно сделать форму из двух частей, избавиться от подложек, обеспечить достаточно плотную состыковку силиконовых форм. Результаты интеллектуальной деятельности в свете ночника показаны на следующем рисунке.

Попробую объяснить суть задумки. Размещаем оснастку в перевернутом состоянии относительно того, как будет впоследствии заливаться пластик. Используем только детали 1 и 2, соединенные винтами. В центре размещаем отполированную крестовину. Через отверстия в детали 2 проливаем силикон и ждем его застывания. Затем снимаем деталь 2 и крепим деталь 3, повторяем заливку силикона.

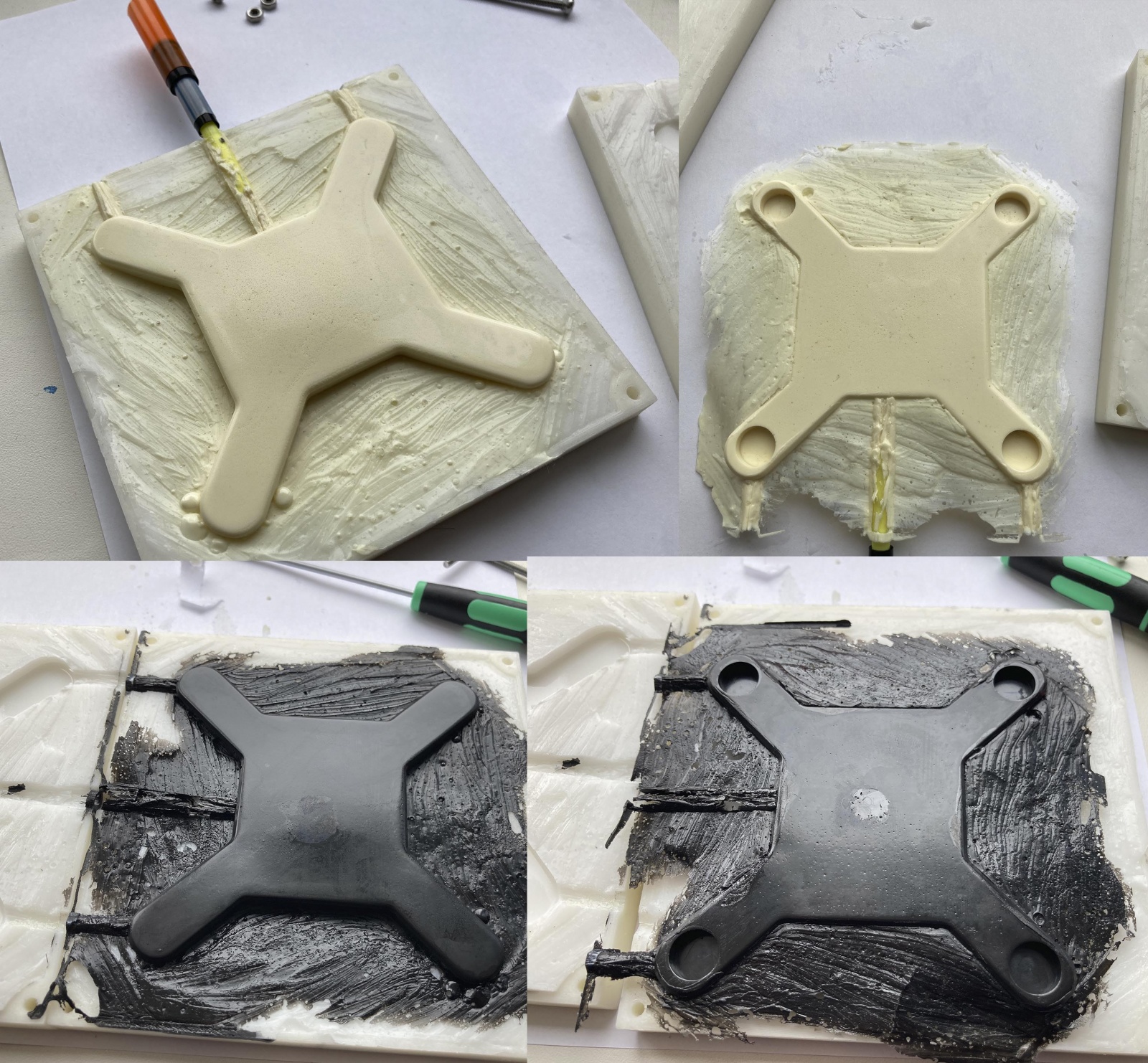

Результат заливки первой части новой силиконовой формы показан на рисунке 13. В данном случае и деталь и форма обработаны силиконовой смазкой Si-M, т.е. подготовлены к следующему этапу. По необъяснимым причинам, идея смазать все Si-M мне показалась хорошей, наверное, по смазанным деталям силикону будет легче растекаться.

Может показаться удивительным, но силикон не только хорошо растёкся, но ещё лучше склеился вместе с первой половиной формы. И вот мы имеем деталь, намертво замурованную в силикон. И ведь заранее была приобретена вазелиновая смазка, предназначенная для разделения силиконовых деталей! А теперь придется использовать канцелярский нож.

Нетрудно заметить, что блестящей получилась только рабочая поверхность у одной половины формы, другая же часть испещрена пузырями. Я опустил описание опыта обезгаживания силикона при помощи шприца Жане 150 мл. Могу заверить, ничего путного из этого не вышло, т.к. силикон начинает густеть и застревает на выходе. Это же не жидкость, обезгазить материал таким способом не получилось. Также народ использует самодельные компрессора или даже насосы. Ближе к реальности, но ради одного эксперимента по-прежнему сложно.

В силикон добавляется катализатор в соотношении: на 1 кг материала – 20 грамм катализатора. Берем силикон, взвешиваем и высчитываем количество катализатора по формуле:

Испытания подтвердили, что пропорцию лучше изменить, пусть силикон застывает дольше, зато из него выйдет воздух. Это улучшит качество формы. Новая формула:

В последнем случае создается риск, что часть силикона не застынет, поэтому массу нужно перемешивать как можно тщательнее. Самое главное, не нужно забывать, что воздух поднимается от поверхности Земли. Именно из-за этого в форме на рисунке 15 образовано множество пузырей. Деталь №2 рисунка 12 следовало сделать сплошной и заливать материал через деталь №1. Но уже, как говорится поздно, продолжим эксперименты с тем, что есть.

С помощью отполированной алюминиевой мастер-модели подготовлена новая силиконовая форма, которая, несмотря на некоторые оплошности, получилась более высокого качества. Что делать дальше?

Снова бежим в К&Б за стаканчиками, которые оказались самым расходным материалом. В перечень покупок нужно добавить рулон бумажных полотенец, удобные для очистки случайно разлитых компонентов (капли, потеки и т.п.). Либо можно использовать салфетки, на худой конец, туалетную бумагу. В местном магазине в отдельном пакетике сложены палочки для мороженого. Само мороженое можно не покупать, а вот десяток палочек пришлось спереть. Пополнив запас расходников, продолжаем процесс.

Заливаем пластик в новую форму, части которой плотно сжаты винтами и не дают вытекать материалу. Напечатанные вставки вынимаем через 20…30 минут, к этому времени пластик уже достаточно затвердел, но по-прежнему сохраняет гибкость. Дополнительные элементы лучше также сделать из силикона, из-за большой шероховатости поверхностей процесс выковыривания формообразующих частей нельзя назвать увлекательным. Таким способом, я планировал облегчить путь для выхода воздуха, вставки устанавливаются в форму сразу после заливки пластика. Идею можно назвать жизнеспособной, однако сильно повышается трудоёмкость операций.

Спустя несколько часов раскручиваем части формы, изучаем результаты. Как часто бывает, фасад в норме, а на заднем дворе разруха, также отлитая деталь удалась только с лицевой стороны. Если следы от литников легко убрать (в углубления монтируются присоски), то проблему с пузырями, вероятно, можно решить обезгаживанием материала.

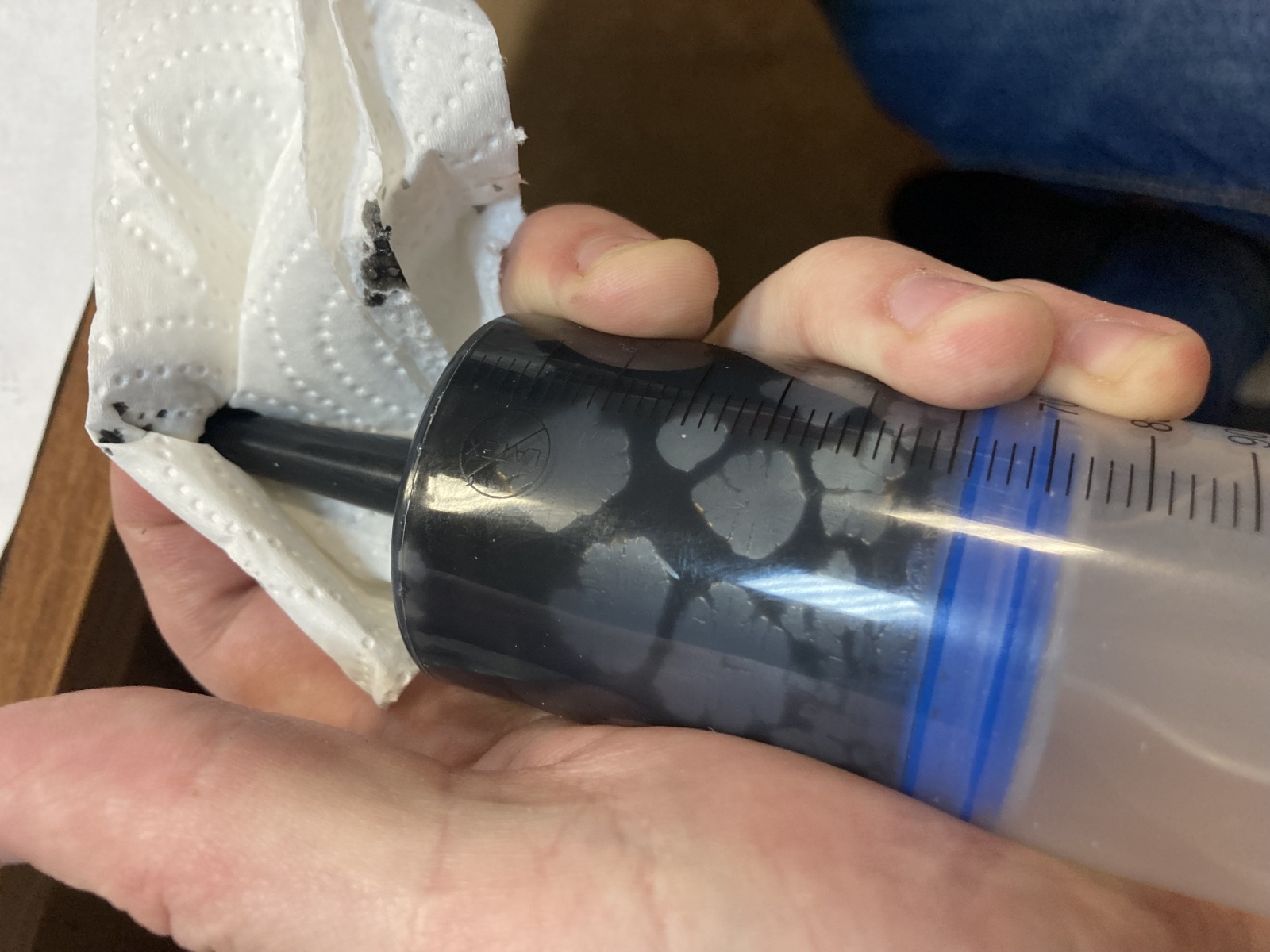

Сказано – сделано, пробуем отлить следующую деталь обезгаженным материалом. Для этого в шприц заливаем нужный объем пластика, затыкаем катетер и оттягиваем поршень. Таким образом удаётся создать некоторое разрежение и лишить пластик хотя бы некоторого количества вредных пузырей.

Повторная заливка не смогла подтвердить целесообразность данной операции, но и опровержением результаты также трудно назвать. Пузыри по-прежнему сохранились, хотя и в меньших количествах. Последующие эксперименты толкают к предположению, что процесс затвердевания пластика происходит с выделением некоторого количества газа, либо высвобождения того воздуха, что есть в материале. Т.е. обезгаживание смеси нужно проводить непрерывно, до самого затвердевания пластика. На этот вопрос сможет ответить химик, в текущий же момент ясно, что шприц, как способ борьбы с пузырями – задумка бесполезная.

Почти получилось, если бы не изъяны задней поверхности. А что если попробовать при помощи шпатлёвки довести деталь до хорошего визуального состояния? Берем шпатлевку Novol bumper fix и заполняем кратеры от пузырей. При обработке выясняется новая особенность, слой шпатлевки по механической прочности сравним с пластиком, т.е. при шлифовке стачивается не только нанесенная шпатлевка, но и рабочая поверхность крестовины. Кроме того вскрывается множество мелких пузырей, замурованных у поверхности.

Вот и пришли мы к некоему результату, вроде деталь отлить удалось, но качество литья оставляет желать лучшего. Что делать дальше?

Такое положение дел подталкивает к радикальному решению – смене жидкого пластика. Находим жидкий двухкомпонентный пластик для литья Сast Plast PLUS, доступен для покупки, не слишком дорогой и народ хвалит. В этот раз пластика приобретено меньше, потому имеет смысл точно рассчитать будущий расход. Программа SolidWorks умеет это делать по объему детали при указании материала. Расчёт для алюминия оказался чрезвычайно точным, 64.26 грамм в теории и 64.4 грамм при взвешивании. Для пластика расчёт показал 26 грамм, т.е. 35 грамм материала будет с запасом. Смешиваем компоненты по инструкции в пропорции 1:1, заливаем в форму. В этот раз цвет будет бежевый, поэтому крестовину придется красить.

Трудно описать моё разочарование, когда после такого количества затраченных усилий я получил что-то, напоминающее консервированное яблоко. Заявленный как 5-минутный, пластик не затвердел даже через час. Кроме того, от химического взаимодействия с пластиком вздулась верхняя часть силиконовой формы. Я был готов опустить руки, бросить это гиблое дело. Но в запасе ещё осталось изрядное количество бумажных стаканчиков.

Зима, вероятно при транспортировке пластик находился при отрицательных температурах, вероятно его химические свойства как-то поменялись. Можно попробовать смешать компоненты не по инструкции, а в произвольных пропорциях. И случилось чудо, если компонента А добавить больше чем B, то всё получится. В моём случае рабочим оказалось соотношении 20/15 грамм. Подобный трюк с используемым ранее пластиком Neukadur не вышел. Я надеялся установить функциональную зависимость между пропорцией компонент и количеством образующихся пузырей для того и другого материала. Стабильного результата получить не удалось, т.е. с пузырями нужно бороться как-то по-другому.

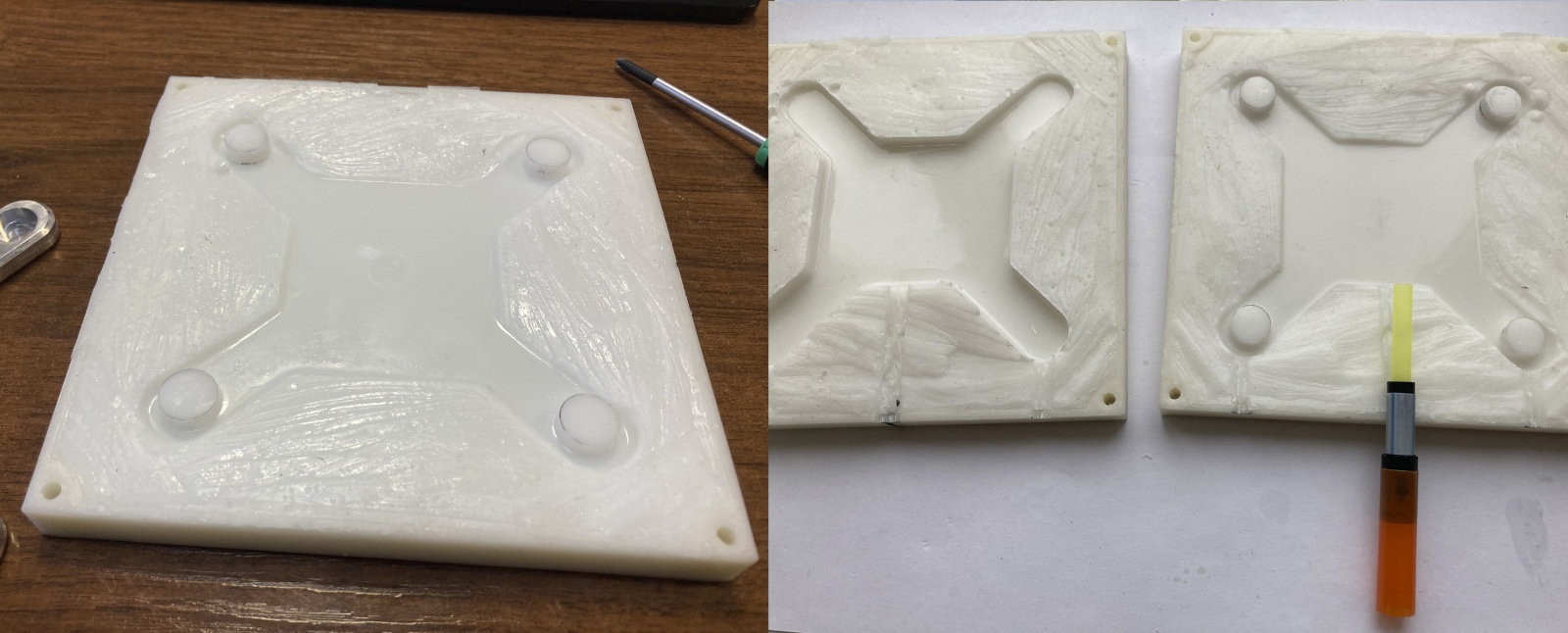

Вооружившись новыми знаниями и вспомнив, что часть силиконовой формы уничтожена (она выгнулась обратно на следующий день, но потеряла в качестве поверхности), попробуем решить задачу ещё раз. Максимально упростим выход воздуха, избавившись от углублений в мастер-модели при помощи пластилина. В детали 1, рисунка 12 проделываем множество отверстий. Необходимо, чтобы мастер-модель находилась снизу, заново заливаем конструкцию силиконом.

В этот раз обе части рабочих поверхностей силиконовой формы блестят как нужно. Будем считать, что полученные уроки не проходят даром. Осталось получить ту самую идеальную отливку.

В этот раз результат оказался намного лучше, правда на 7-й отливке образовался огромный пузырь. Аналогичной оказалась и 8-я отливка, большие пузыри стабильно возникают то тут, то там.

Стало очевидно, что проблема кроется не только в материале, но и расположении литников. А что если взглянуть на задачу под другим углом, в буквальном смысле этого слова. Ещё раз доработаем силиконовую форму (дозальем текущую) и изменим расположение литников. Особенность операции доработки заключалась в том, что силикон был пролит в текущие отверстия без отвердителя, а отвердитель был добавлен по месту. Результат коррекции формы превзошел ожидания.

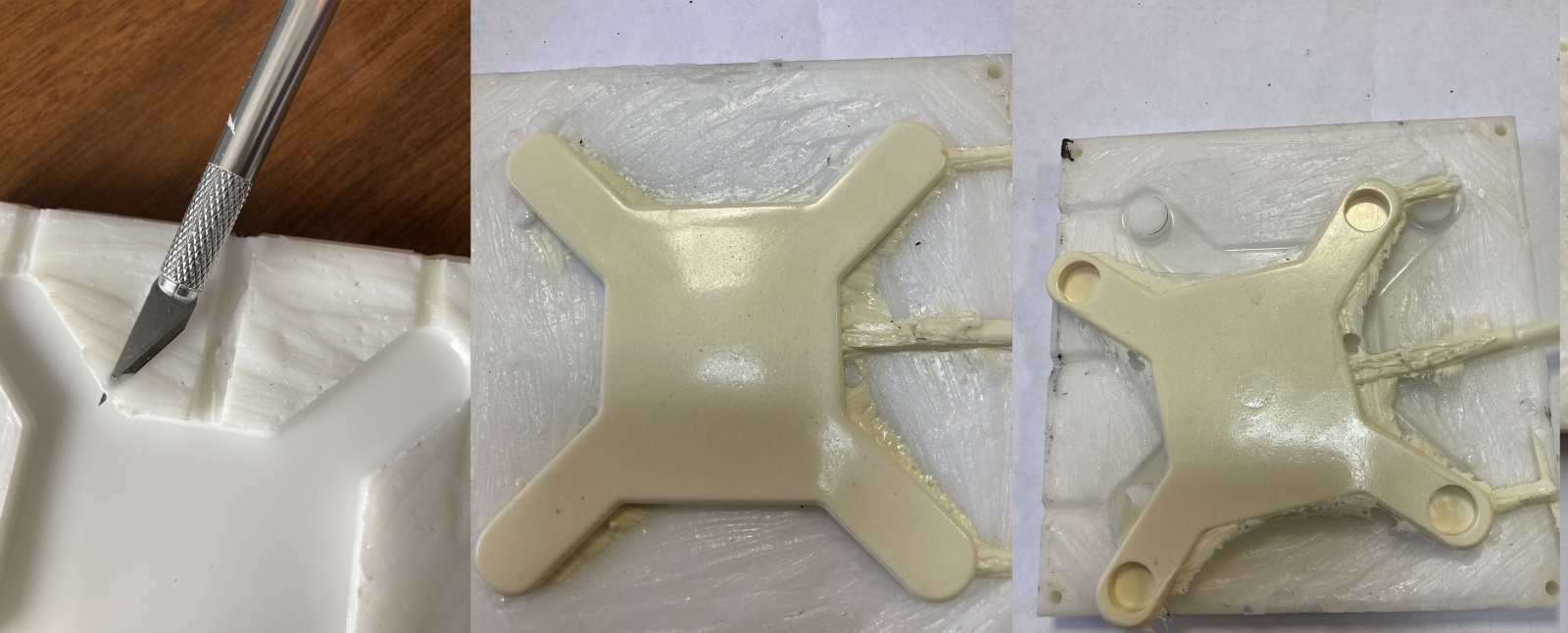

На рисунке 24 слева, там где были отверстия под литники, появились выпуклости. Оказывается форму можно доливать, экономя запас силикона. Справа показана новая конфигурация формы, каналы для выхода воздуха и заливки пластика сделаны при помощи скальпеля. Форма будет размещена вертикально, а пластик заливаться сверху.

Дополнительно изучаем поведение пластика Сast Plast PLUS, сразу после смешивания смесь светлеет (идёт бурная реакция), в это время пластик нужно перемешивать. Примерно через 15 секунд, пластик приобретает цвет мёда, аналогичен по тягучести. Можно выдержать ещё 15 секунд, дать пузырям выйти, а затем переходить к заливке. Материал оказался очень удобным, особенно за счёт тягучести, его легко проливать даже в трубки малого диаметра.

Пластик Сast Plast PLUS дает, визуально, более качественные отливки (последующая покраска поставила этот вывод под сомнение), а за счет свойства текучести с ним легче работать. Однако для данного пластика по-прежнему характерно образование больших воздушных пузырей. В отливке 8, рисунка 25 сверху обнаружен неприятный дефект.

В городской среде предупреждающая табличка «По газонам не ходить» является свидетельством того, что пешеходный маршрут построен не оптимальным образом. Для утоптанных газонов существует два пути решения – огородить его металлическим забором, либо сделать дорожку в натоптанном месте. По аналогии, стоит задаться вопросом: нужно ли бороться с пузырьком воздуха?

Решение проблемы и новая отливка показаны на следующем рисунке. В первый час отлитый пластик остаётся достаточно мягким, т.е. легко поддается механической обработке канцелярским ножом. Сделаем для воздуха отдельную область, специально для злосчастного пузырька, которую затем срежем. Также укрепим боковые грани силиконовой формы, под давлением пластика при вертикальном расположении её слегка распирает, из-за чего отливка получается немного выпуклой.

Обратите внимание, на рисунке справа виден пузырек воздуха, который образовался сверху и практически полностью вышел за пределы отливки.

Вся деятельность заняла несколько месяцев, спринт превратился в марафон. Если первые эксперименты были выполнены за выходные, то чем дальше в лес, тем больше тонкостей, нюансов, технологических трудностей. Интересно собрать в перечень используемые материалы и оценить расходы.

|

Позиция |

Описание |

Стоимость, руб |

Примечание |

|

Neukadur PN 1695 BLACK |

Литьевой модельный полиуретан, 0.9 кг |

2290 |

с доставкой |

|

ЭЛАСТОЛЮКС-М |

Силиконовый компаунд для форм |

1960 |

с доставкой |

|

SI-M |

Разделитель силиконовый |

355 |

|

|

Мастер-модель |

Модель на заказ из алюминия |

1800 |

с доставкой |

|

Опалубка |

Печать деталей на заказ |

700 |

|

|

Шприц |

Шприц ЖАНЕ, 150 мл |

157 |

|

|

Шприц |

Шприц инъекционный многократного применения |

504 |

стеклянный |

|

Сast Plast PLUS |

Жидкий пластик для литья, 500 гр |

854 |

|

|

Прочее |

Бумажные стаканчики, бумажные полотенца, трубочки и т.п. |

250 |

|

Итого, 8870 рублей, цена за полученный опыт. Не составит труда оценить окупаемость технологии литья для серии. Ориентировочная стоимость печати одной крестовины составит 100…200 рублей, расход материала на деталь составляет 30 грамм, в реальности килограммом пластика Neukadur удастся отлить 20…25 деталей. Т.е. через 50 отливок мы придём к точке окупаемости материала. Очевидный выигрыш в скорости производства и качестве конечных изделий.

На рисунке 25 сверху слева – покрашенная отливка из пластика Сast Plast PLUS, сверху справа – деталь ABS, обработанная в ацетоновой бане и покрашенная, снизу слева – покрашенная отливка из пластика Neukadur, снизу справа – просто отливка из пластика Neukadur.

А что дальше?

А дальше бежать в К&Б.

Снова за бумажными стаканчиками?

Нет, бумажные стаканчики как раз есть.

P.S. Тем, кому понадобится отлить деталь и некогда будет перечитывать весь материал.

1. Напечатайте деталь, которую задумали копировать и проверьте её в вашем устройстве (рисунок 2). Все ли элементы, контуры, отверстия находятся на своем месте? Если да, то займитесь подготовкой мастер-модели.

2. По доступной вам технологии напечатайте/выточите/вырежьте мастер-модель с максимально возможным качеством. Обработайте её до состояния, приятного глазу (рисунок 11).

3. Продумайте, как лучше сделать силиконовую форму (рисунок 12). Важно, чтобы при заливке силикона рабочая поверхность находилась внизу формы (рисунок 14), такой трюк позволит избавиться от пузырей силикона без обезгаживающей камеры.

4. Подготовьте опалубку, в которую будет заливаться силикон. В опалубке необходимо сделать максимально возможное количество отверстий, а также крупные вырезы, куда будет заливаться силикон. Важно, чтобы части опалубки и будущей силиконовой формы плотно соединялись, например винтами.

5. Проведите пробную заливку силикона в несколько стаканчиков. Подберите такое соотношение материала и отвердителя, чтобы силикон застывал через 5…8 часов. При смешивании силикона и отвердителя лучше всего использовать стеклянный шприц или пипетку. Отвердитель химически взаимодействует с поршнем шприца, либо образует на поверхности тонкую плёнку, что мешает его движению. В случае применения стеклянного шприца с металлическим поршнем подобных эффектов не возникает.

6. Установите мастер-модель в опалубку, залейте силиконом. Если в вашей конструкции используется несколько частей формы, во время заливки разделите их при помощи вазелина (рисунок 13). В противном случае формы склеятся (рисунок 15). Учтите, что все составляющие будущей формы должны быть силиконовыми, пластиковые вставки станут источником потенциальных проблем (рисунок 16).

7. Убедитесь, что в получившейся форме есть путь для выхода воздуха из пластика (рисунок 24). Если форма закрывает большие участки детали, сделайте технологические пути для пузырей (рисунок 27). Если форма подвержена механическому изгибу, укрепите её снаружи.

8. Проведите пробную заливку жидкого пластика с разными пропорциями компонентов. Убедитесь, что выбранное вами соотношение даёт наилучший результат: пластик полностью застывает, есть время на заливку, пузыри успевают выйти.

9. Оцените объем требуемого материала. Это можно сделать взвешиванием мастер-модели, либо в CAD программе. Смешайте жидкий пластик с небольшим запасом, по остаткам материала можно контролировать степень отвердения пластика в форме.

10. Залейте жидкий пластик в силиконовую форму. Выдержите требуемое для вашего материала время затвердевания. Корректируйте последовательность действий, пока не добьётесь результата требуемого качества.

Ресурсы:

1. Литье изделий из пластика в силиконовые формы. Проще некуда!;

2. Прототип. От идеи до опытной партии. Литье в силикон;

3. Литье пластмасс в силикон — доступное мелкосерийное производство в домашних условиях;

4. Мастер-класс: вакуумное литье пластмасс в силикон;

5. Как работать с пастой ГОИ? особенности, ошибки, результат;

6. Маркировка зернистости наждачной бумаги;

7. Шлифование напечатанных деталей на 3D принтере. Механическая постобработка.

Автор: Евгений Емельянов

![Мой опыт собеседования в Google [оффер на L5] Мой опыт собеседования в Google [оффер на L5]](https://www.pvsm.ru/wp-content/plugins/contextual-related-posts/timthumb/timthumb.php?src=http%3A%2F%2Fwww.pvsm.ru%2Fimages%2F2023%2F12%2F05%2Fmoi-opyt-sobesedovaniya-v-Google-offer-na-L5.jpg&w=100&h=100&zc=1&q=75)