Ещё задолго до пугающего инцидента с Alaska Airlines 5 января этого года внутри компании Boeing существовали опасения относительно процессов производства самолётов этим аэрокосмическим гигантом. Boeing, как и многие американские производители, отдавал на аутсорс всё больше компонентов, из которых собирали его сложные машины.

В 2001 году аэрокосмический инженер Boeing представил на внутреннем техническом симпозиуме компании информационный документ, вызвавший большой шум. Инженер Джон Харт-Смит предупредил своих коллег о рисках стратегии заключения договоров с субподрядчиками, особенно если Boeing будет отдавать на аутсорс слишком большой объём работ и не обеспечит своим поставщикам достаточной технической поддержки и контроля качества на их мощностях.

«Результаты основного производителя ни за что не смогут компенсировать уровень возможностей наименее успешного из поставщиков. Эти проблемы не пропадут просто из-за того, что сама работа выполняется вдали от наших глаз», — писал Харт-Смит.

▍ Сумма всех частей

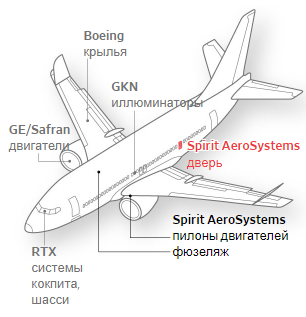

Компоненты Boeing 737 MAX 9 изготавливались различными поставщиками

Внутри Boeing документ произвёл сенсацию. Он распространялся в среде инженеров, его вывешивали на стенах заводов. Позже, когда Харт-Смит уволился из Boeing, он назвал своё предостережение о чрезмерном аутсорсинге «простым здравым смыслом».

Два десятка лет спустя Boeing пожинает плоды своей стратегии.

Инцидент с бортом Alaska Airlines стал последним в цепи проблем с качеством в Boeing, чья инженерная мощь создала машину 747, объявившую о всемирном приходе эпохи реактивных самолётов. Репутация компании уже пострадала от пары аварий 737 MAX 8 со смертельными исходами в 2018 и 2019 годах, из-за которых сотни самолётов «приземлили» почти на два года. Позже у Boeing возникали проблемы с различными моделями — неправильно просверленные отверстия, болтающиеся болты рулей поворота, плюс вылетевшая в этом месяце дверь MAX 9; все эти ошибки компания не смогла отследить.

Источниками многих из проблем с реактивными самолётами Boeing после двух авиакатастроф можно считать производственные системы, которые Boeing и её конкуренты начали внедрять ещё до публикации документа Харта-Смита. Десятки заводов производили важные элементы 737 и 787, которые затем собирались компанией Boeing. Один из них — это огромный завод по производству фюзеляжей в Уичито (штат Канзас), которым Boeing владела до 2005 года.

В то время CEO Boeing Алан Мулэлли заявил, что продажа завода частной инвестиционной компании позволит Boeing сосредоточиться на сборке готовых изделий, обеспечив оптимальное производство самолётов.

Фотография отверстия в фюзеляже рейса Alaska Airlines образованная оторвавшейся дверью

Сейчас завод управляется акционерным обществом Spirit AeroSystems, он погряз в производственных проблемах после того, как Boeing сняла с себя ответственность за его работу. А ведь когда-то высшее руководство Boeing приводило Spirit в качестве примера лучшего партнёра, персонал которого пережил даже торнадо, прошедшее через завод 2012 году.

Spirit — единственный поставщик фюзеляжей, используемых для создания многих самолётов Boeing, в том числе и борта Alaska, совершившего аварийную посадку. Его прибыль сильно зависит от Boeing, и две компании годами сражались из-за цен и проблем с качеством. Из-за запрета на полёты самолётов серии MAX и пандемии Covid-19 финансы Spirit истощились и компании пришлось уволить тысячи сотрудников, из-за чего после возврата спроса к исходным значениям ей перестало хватать рабочих рук.

Некоторые сотрудники Spirit заявляют, что производственные проблемы были повсеместными, а внутренние жалобы на качество игнорировались. По плану производства нужно было выпускать два фюзеляжа в день, то есть суммарно каждый месяц рабочие монтировали болты, фиксаторы и заклёпки в 10 миллионов отверстий.

«По всему миру летают наши самолёты с проблемами, которые никто не обнаружил, потому что Spirit давит на своих работников, заставляя выполнять работу максимально быстро», — рассказывает президент Международной ассоциации механиков и работников аэрокосмической отрасли Корнелл Бёрд, представляющий сотрудников завода Spirit в Уичито.

Spirit утверждает, что продолжает «внимательно следить за качеством каждого самолёта, выпускаемого на заводе». Boeing заявила, что будет работать над тем, чтобы убедить государство в «безопасности каждого самолёта, носящего название Boeing».

Spirit AeroSystems отправляет фюзеляжи Boeing со своего завода в Уичито по железной дороге

▍ Федеральный надзор

Следователи федеральных властей до сих пор пытаются разобраться, что конкретно вызвало отрыв двери аварийного выхода в самолёте Alaska Airlines на высоте 4,9 километра, из-за чего MAX 9 пришлось лететь с дырой в фюзеляже. После инцидента регулирующие органы «приземлили» примерно 170 самолётов MAX. Авиакомпании были в смятении, путешественники напуганы.

Расследование займёт несколько месяцев, однако официальные лица пока делают основной упор на саму дверь, а также болты и другие компоненты, крепящие её к фюзеляжу. Alaska Airlines и United Airlines заявили, что нашли болтающийся крепёж на других проверенных ими самолётах MAX 9; можно предположить, что проблемы затронули не только один самолёт.

И Boeing, и Spirit утверждают, что их персонал сотрудничает со следователями и гарантируют, что при повторном вводе в эксплуатацию все самолёты будут удовлетворять требованиям безопасности.

12 января Федеральное управление гражданской авиации (FAA) заявило, что усилит контроль за производством Boeing, в том числе проведёт аудит изготовления MAX 9.

Руководитель FAA Майк Уитэкер, утверждённый на эту должность в октябре, сказал, что первоначальное изучение проблем MAX 9 расширится и на другие самолёты, а также приведёт к пересмотру регулирования производства Boeing Управлением гражданской авиации.

«Что бы ни происходило за предыдущие годы, а это длилось именно годами, это не сработало», — сказал он. Также он добавил, что всё говорит о том, что к инциденту с рейсом Alaska привело именно производство, а не конструкционный изъян.

Федеральные следователи с дверью, выпавшей с борта Alaska Airlines

Спустя несколько дней после инцидента, едва не закончившегося катастрофой, CEO Boeing Дэвид Кэлхун сказал сотрудникам завода в Рентоне (штат Вашингтон), выполняющего сборку 737, что им повезло, что пилоты Alaska смогли спасти пассажиров, и что компания должна взять на себя ответственность за «нашу ошибку».

Он не уточнил, что имеет в виду, но чётко донёс, что вне зависимости от того, возникла ли проблема на заводах Spirit или Boeing, в конечном итоге Boeing отвечает за проверку самолётов, выпускаемых с заводов компании. На том же совещании глава бизнеса коммерческих авиаперевозок Boeing Стэн Дил сказал: «Мы изготовили самолёт и должны отвечать за него».

Это стало первым признанием того, что Boeing берёт на себя вину за этот провал и что Кэлхун не смог привести в порядок производственные процессы компании после вступления на должность в начале 2020 года. Он был бывшим вице-президентом General Electric и долгосрочным директором Boeing; его вернули на это место после увольнения предыдущего CEO вследствие двух авиакатастроф MAX 8.

На общем собрании Boeing Кэлхун, которому уже исполнилось 66 лет, заявил, что волновался о пассажирах Alaska, сидевших рядом с дырой в фюзеляже. «У меня, как и у вас, есть дети и внуки. Это важно. Важна каждая деталь».

▍ Аутосорсинг деталей

По большей мере современное производство стало атомизированным. Многие изделия, от джакузи до айфонов, создаются мелкими частями разными компаниями, а затем доставляются на ещё один завод для окончательной сборки. Такая система снижает затраты на процесс, позволяя производственным линиям максимизировать выпуск и устранить пустую трату ресурсов. Но эта стратегия приводит к снижению контроля и добавлению рисков, потому что окончательный продукт оказывается не лучше, чем наименее качественный поставщик.

«Если мы не будем успешны, то и они не будут успешны», — сказал CEO Spirit Пэт Шэнахан в интервью, данном осенью. Этот бывший руководитель высшего звена Boeing взял на себя управление Spirit в октябре 2023 года.

Нижняя часть двери в другом 737 MAX 9, ожидающем проверки

Дверь пострадавшего MAX, тоже ожидающая проверки

Boeing гордится своей системой снабжения. Компания утверждает, что это позволяет пользоваться наилучшими технологиями со всего света, снижая при этом затраты и сохраняя гибкость. На постере из сборочного завода в Южной Каролине показана диаграмма 787 с указанием всех компаний и стран, поставляющих различные детали.

Однако руководство Boeing регулярно пересматривает необходимость перенесения производства основных компонентов, в том числе фюзеляжей, обратно на собственные мощности. Компания решила производить кормовой отсек модели 787 на заводе в Южной Каролине.

В прошлом году Кэлхун опроверг предположения о том, что компания может приобрести Spirit после того, как изъяны в производстве этого поставщика привели к задержке выпуска самолётов. «Я не думаю, что для решения этой проблемы нужно покупать компанию», — сказал он на прошлогодней пресс-конференции.

Европейский конкурент Boeing, компания Airbus, использует в производстве похожую систему, получая детали с заводов по всему миру, в том числе и фюзеляжи, и другие базовые части Spirit. В прошлом году у Airbus возникла серьёзная проблема с поставщиком двигателей, загрязнение металла примесями на мощностях которого привело к необходимости ремонта самолётов Airbus во множестве стран.

CEO Airbus Гийом Фори в июньском интервью сказал, что его компания тоже сталкивается с подобными рисками у своих поставщиков, многие из которых работают и на Boeing. Однако он заявил, что Airbus по большей мере удаётся избегать серьёзных проблем со своей методикой контроля качества.

CEO Spirit AeroSystems Пэт Шэнахан, фотография 2019 года

CEO Boeing Дэвид Кэлхун

«Мы достаточно активно контролируем работу поставщиков. Нам нужно всегда оставаться очень разумными и сохранять бдительность — никто не знает, что может случиться завтра», — рассказывает Фори.

Boeing усилила стратегию аутсорсинга при выпуске в 2000-х годах модели 787 Dreamliner, которая стала первым реактивным самолётом, в большой степени спроектированной сторонними поставщиками. Для снижения затрат и рисков при разработке новой конструкции Boeing уполномочила десятки поставщиков проектировать и изготавливать основные части 787, в том числе и полностью готовые части фюзеляжа. Эта стратегия ускорила разработку новой модели, но привела к задержкам производства и миллиардам долларов незапланированных затрат.

В 2011 году бывший исполнительный вице-президент Boeing Джим Элбо заявил, что эта стратегия обернулась против компании. «Теперь мы понимаем, что потратили гораздо больше денег на устранение проблем, чем если бы разрабатывали ключевые технологии ближе к Boeing. Маятник качнулся слишком быстро».

Модель MAX разрабатывалась не с нуля. Это самая новая основная версия 737 — узкофюзеляжной «рабочей лошадки», впервые принятой на службу в 1968 году. За прошедшие десятилетия в строй вступило более 11 тысяч 737-х. MAX имел новые движки, которые должны были увеличить экономию топлива и дальность полёта. Его начали использовать в 2017 году, но «приземлили» после катастроф 2019 и 2020 годов.

Во время пандемии распределённая система производства подверглась испытаниям: заводы испытывали нехватку рабочих рук, спрос упал, а транспортировка усложнилась. Эти сложности сильно ударили по аэрокосмическому бизнесу. Перелёты прекратились. Самолёты простаивали на земле. Заводы не работали. А потом эта отрасль столкнулась с необходимостью быстро адаптироваться к подъёму количества перелётов к прежним объёмам.

Обломки одного из рухнувших 737 MAX. Эфиопия, 2019 год

Spirit сильно пострадала. Компания, у которой в конце 2019 года на четырёх заводах в США работало 15900 сотрудников, на пике эпидемии уволила в Уичито тысячи людей. Когда ей нужно было снова увеличивать масштабы работ, на заводе компании не просто осталось меньше людей — компания ещё и потеряла годы опыта. У неё было меньше опытных механиков и меньше специалистов, способных контролировать качество их работы.

Руководитель Spirit Шэнахан сказал, что быстрый рост производства и запрет на полёты MAX привёл к нехватке опытных рабочих. «Когда работать мешают, возникает неустойчивость», — поделился он.

Кэлхун сказал, что он был уверен в Шэнахане. «Я знаю, что Пэт осознаёт всю серьёзность. И я знаю, что он умеет контролировать производственный процесс», — объяснил он в интервью CNBC.

Больше десятка лет Spirit и Boeing вели битвы относительно цен, качества и темпа производства. Требования Boeing снизить цены привели к нехватке у Spirit денег и панике менеджеров из-за всё более жёстких дедлайнов. Сотрудники Boeing постоянно находились на территории завода в Уичито и проводили аудит поставщика.

По словам нынешних и бывших сотрудников, в результате работники торопились выполнять нереальные нормы, а указание на проблемы не приветствовалось, а иногда и наказывалось. Они говорят, что самолёты всё чаще выпускались с завода в Уичито с невыявленными дефектами.

«В Spirit все знали, что если будешь слишком шуметь или вызывать слишком много проблем, тебя переведут на другое место. Это не значило, что нужно было закрывать глаза абсолютно на всё, но руководство не хотело, чтобы кто-то выискивал и фиксировал любые недостатки», — рассказывает бывший аудитор качества Spirit Джошуа Дин, утверждающий, что его уволили после сообщения о неправильно просверленных в фюзеляжах отверстиях.

Его свидетельства включены в юридический иск, поданный акционерами против Spirit; в иске утверждается, что компания не раскрыла дорогостоящие дефекты.

Пресс-секретарь Spirit заявил, что компанию совершенно не согласна с этими утверждениями и намерена возражать против иска.

Сотрудники Spirit AeroSystems и часть Boeing 787, изготовленная на заводе компании в Уичито в 2007 году

Уволенный во время пандемийного шатдауна Дин в мае 2021 года вернулся в Spirit. По его словам, к тому времени компания потеряла многих своих опытных механиков и аудиторов.

Spirit уже и так находился под усиленным надзором Boeing. Заказчик установил для Spirit так называемый «испытательный период», в течение которого он тщательнее контролировал работу поставщика. Чтобы завершить испытательный период, Spirit должна была снизить уровень дефектов на линиях.

Как вспоминает Дин, однажды компания устроила для сотрудников вечеринку с пиццей, чтобы отметить снижение отчётов о дефектах. Однако болтовня на вечеринке постепенно превратилась в обсуждение того, что знали все: количество дефектов снизилось только потому, что люди перестали сообщать обо всех проблемах.

Некоторые механики, занимающиеся изготовлением самолётов в Spirit, говорят, что их беспокойство о качестве редко доходило до более высокого руководства, и что инспекторы по качеству боялись последствий, если сообщат о слишком большом количестве проблем.

Представители профсоюза прошлой осенью жаловались руководству на то, что после того, как инспекторы сообщили о слишком большом числе дефектов, компания сняла инспекторов с контроля на линиях и заменила их нештатными сотрудниками. «Из-за этого они очень беспокоятся о качестве и безопасности; а ещё им кажется, что их наказали за надлежащее выполнение работы», — написал один из представителей профсоюза своему руководству.

Также у профсоюза возник конфликт с Spirit по поводу того, должны ли механики отвечать за контроль собственной работы. Сотрудники утверждают, что для надлежащего контроля качества необходимо наличие отдельных инспекторов, утверждающих работу каждого; руководство Spirit и Boeing заявляет, что технологический прогресс в некоторых случаях снизил необходимость в инспекторах.

Сотрудник Spirit внутри фюзеляжа 737. 2010 год, ещё до того, как Boeing начала выпускать модели MAX

▍ Бюрократические отписки

Производственный раздрай в Boeing впервые привлёк внимание после двух авиакатастроф MAX 8 пять лет назад. Комиссия, проводившая расследование аварий, унёсших 346 жизней, пришла к выводу, что их основным виновником была неисправная система управления полётом, разработанная Boeing, а не производственные проблемы.

В последовавших за расследованием слушаниях в Конгрессе было задействовано свидетельство бывшего начальника производства завода по изготовлению 737 в Рентоне. Следователи Палаты представителей опубликовали записку начальника с жалобами на то, что повышенные требования к производству приводят к появлению опасных недостатков.

«Откровенно говоря, мне хочется бить в набат. И впервые в жизни я колеблюсь, стоит ли сажать свою семью на самолёт Boeing», — писал 19 июля 2018 года Эд Пирсон руководству Boeing.

Вскоре после этого FAA провела мероприятия по проверке качества производства на заводе Boeing и ужесточила контроль, забрав у компании право выполнения итоговых проверок безопасности новых самолётов от лица регулирующих органов (FAA часто делегирует часть своих полномочий в авиастроении).

За последующие годы производственные проблемы были выявлены не только при создании 737, но и на других заводах, где Boeing изготавливает 787 Dreamliner, самолёт-заправщик Вооружённых Сил США и президентские самолёты, а также на заводах некоторых важнейших поставщиков.

Так как некоторые проблемы 787 и 737 были связаны со Spirit, руководство Boeing сообщило в 2023 году, что компания усилит надзор за этим поставщиком.

«Нам осталось провести мероприятия, важные для системы управления качеством», — сообщил на пресс-конференции в мае 2023 года генеральный директор подразделения коммерческих самолётов Boeing Дил. Boeing расширит обучение и проверки, переведя на заводы поставщиков большее количество своих сотрудников, потому что, по словам Дила, они «всегда становятся областью риска».

Федеральное расследование конкретных причин декомпрессии двери рейса Alaska Airlines займёт ещё несколько месяцев.

Автор:

ru_vds