Сегодня мы изучим интересную вещь, которая появилась у меня в жизни и о которой я обещал рассказать некоторое время назад — это скоростная CO2 лазерная гравировальная установка.

Установка примечательна тем, что позволяет с большой скоростью гравировать и даже нарезать некоторые материалы: максимальная скорость движения луча составляет до 5 м/сек (и это не предел).

Но не всё так радужно. Это максимальная скорость работы сканаторной головы. Реальная рабочая скорость колеблется в пределах до 500 мм/с — это то, что я сам лично применял. А максимальная скорость, на которой мне удавалось успешно гравировать, составила 1000 мм/сек. Скорость зависит от материала, то есть от того, насколько быстро при данной скорости луч сможет нагреть материал для нужной степени обработки (слегка изменить цвет материала, глубоко врезаться в него, полностью отрезать/прорезать).

А вот какими характеристиками установка обладает ещё:

- тип лазера: CO2;

- длина волны лазера: 10,6 мкм;

- рабочий диапазон частот ШИМ лазера: 20-80 кГц (можно играться не только со скоростью перемещения луча, но и с коэффициентом заполнения ШИМ, что позволяет при одной и той же скорости добиваться разных степеней обработки);

- минимальная толщина линии: 0,01 мм по заверениям продавца (не является константой и от чего зависит — об этом будет ниже);

- напряжение питания: 220 вольт;

- управляющий микроконтроллер: BJJCZ EZCAD;

- тип сканаторной головки: заказал RC1001, на 5 метров/сек (головка по умолчанию). Можно поставить SG7110 — «апнутый» вариант для скорости перемещения луча до 8-10 метров/сек. Как показали эксперименты, нисколько не прогадал — головка может перемещать луч с такой скоростью, но только понадобится лазер ватт на 500, чтобы он мог с такой скоростью что-то успевать прожигать :-) Таким образом, получается, что я даже возможности своей головки не использую на 100%, так как луч просто не будет успевать прожигать. И, как я уже говорил выше, максимальная протестированная скорость перемещения луча у меня составила 1000 мм/сек. И на этой скорости тоже успешно обрабатывалось. А так, обычная скорость перемещения колеблется в пределах от 100 до 250 мм/сек. Но это не является медленным, так как скорость в принципе тоже достаточно высокая. А если гравируются какие-то небольшие вещи, скажем, размером до 50х50 мм, то даже нанесение сложных узоров выглядит практически мгновенно. Сканирующий принцип перемещения луча — это недурно, для достижения высокой скорости;

- операционная система для управления программой гравировки: Win XP/7/8/10 (32/64 bit);

- программа на компьютере для управления установкой: EZCAD.

Установка, которая досталась мне, несколько отличается по виду от картинки в шапке статьи, но не принципиально, так как у них различие только во внешнем виде кнопок и некоторых других мелочах.

Установка работает только по органическим материалам. Металлы не берёт вообще (по крайней мере, лист алюминия, который я подкладываю на платформу установки во время обработки, чтобы её не портить нагаром). Кому требуется обработка металлов, нужен другой тип лазера с другой длиной волны, например, волоконно-оптический (оптимально). Или ультрафиолетовый — «стильно, модно, молодёжно», работает вообще по всему. Но сильно небюджетно. И медленно. И слабо. Скажем, как вам 700 тыс. руб. (как минимум) за 5 ватт лазер? То-то и оно…

Но тут сделаю оговорку — «с пристрастием» ещё не тестил этот момент и, как выясняется, по реальному опыту людей — тут не всё так однозначно ;-) И практика, как всегда, отличается от теории — об этом ещё будет ниже…

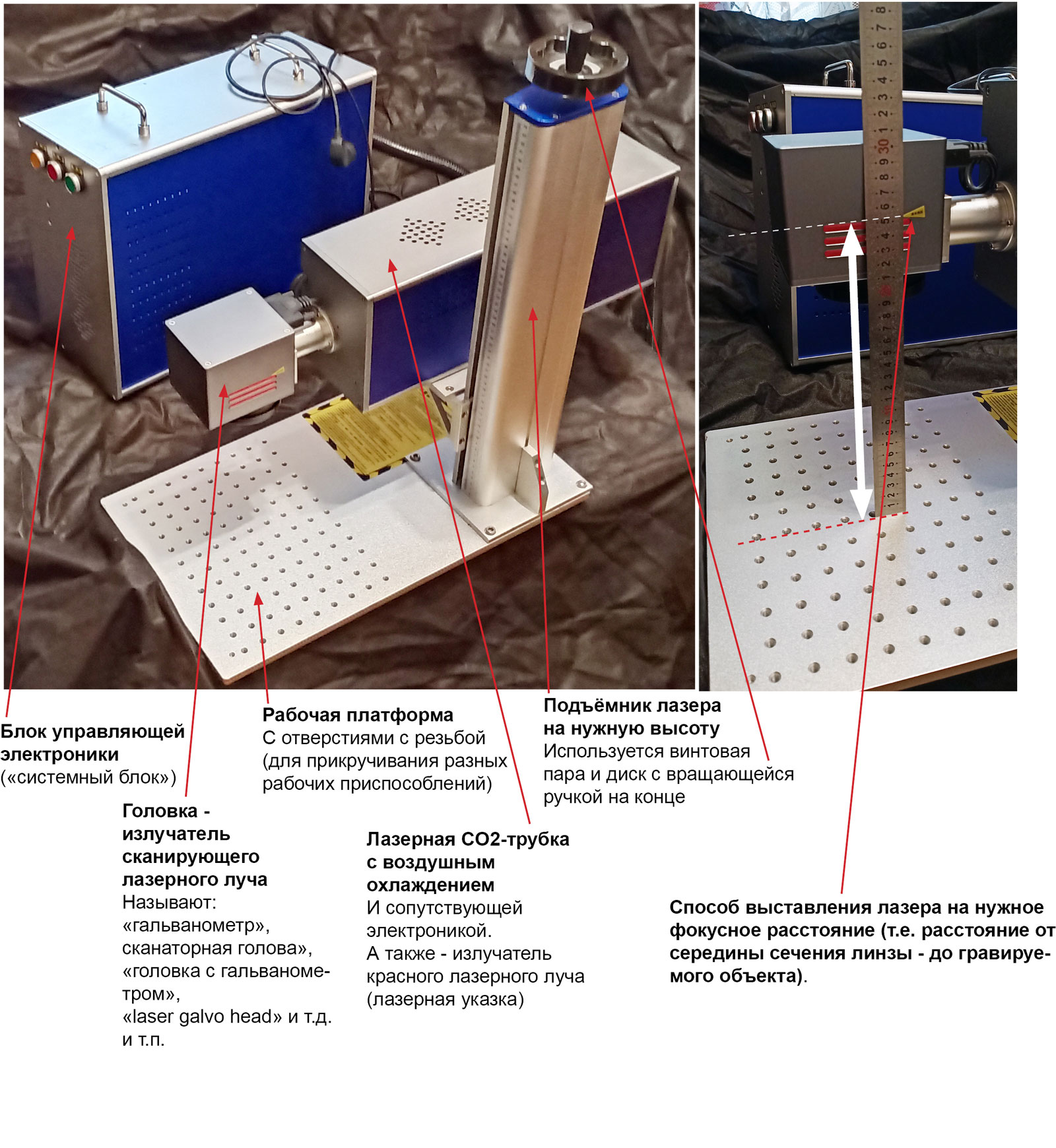

Общий внешний вид установки с кратким описанием её компонентов показан ниже:

Установка в некотором роде удивляет с самого начала, и глаза «слегка так» лезут на лоб, когда пытаешься поднять лазерную часть — так как её вес составляет порядка 35-40 кг! А кажется на вид такой лёгкой, алюминиевой…

Лазерная часть связана с «системным блоком» неразъёмными проводами, что довольно сильно усложняет переноску установки — приходится переносить шажками то одну часть, то другую:-). Хотя, с другой стороны, я понимаю, почему они так сделали (я так думал сначала): для надёжности, чтобы не было никаких замыканий в разъёмах. С другой стороны, разъёмы так или иначе присутствуют (что выяснилось позже после разборки и изучения внутренней начинки), просто они находятся внутри лазерной части и внутри системного блока. А могли бы их сделать снаружи, подтыкаемыми вручную. Видимо, не додумали…

Как можно видеть, на одной из фотографий рядом с установкой поставлена линейка. Именно таким образом и происходит установление фокусного расстояния до начала работы, то есть расстояния от середины сечения линзы, до гравируемого объекта. Чтобы потребителю было проще, изготовители на заводе приклеили небольшой жёлтый треугольный указатель прямо на головку, от которого и нужно замерять расстояние линейкой до стола. Именно это расстояние и будет расстоянием от объекта до середины сечения линзы — я потом ради интереса выкрутил линзу и лично перепроверял это расстояние, корректно ли выставлен этот треугольник — да, в принципе корректно («в принципе», так как замерял «на коленке» и мог немножко ошибиться в ту или иную сторону).

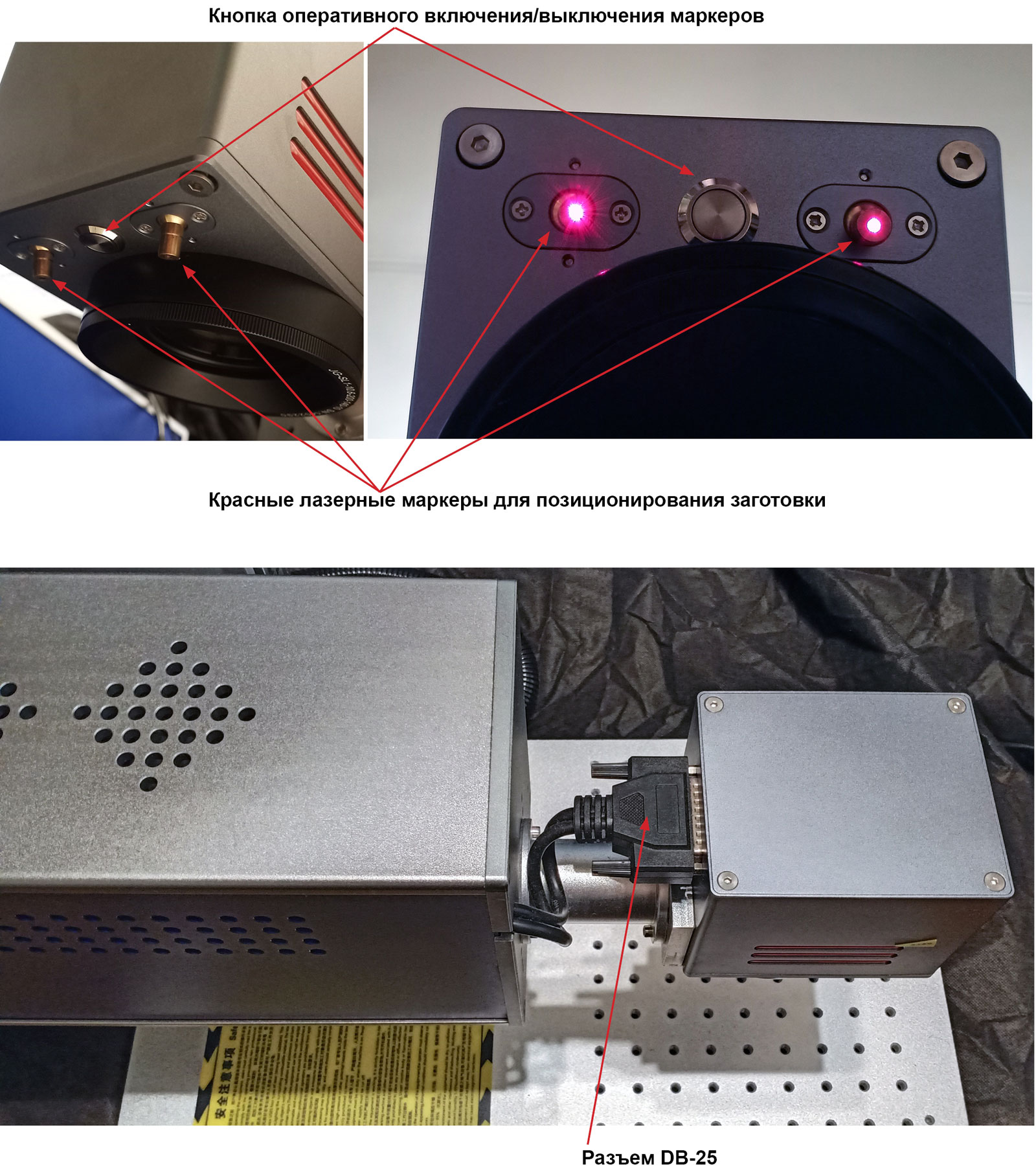

Для ускорения позиционирования заготовки, особенно при производстве каких-то серийных изделий, головка снабжена двумя красными лазерными маркерами, которые точками облегчают позиционирование (они у меня постоянно выключены, так как для моих целей я не вижу в них нужды):

Также, как можно увидеть, головка связана с управляющим блоком разъёмом D-Sub, а конкретнее его подвидом DB-25.

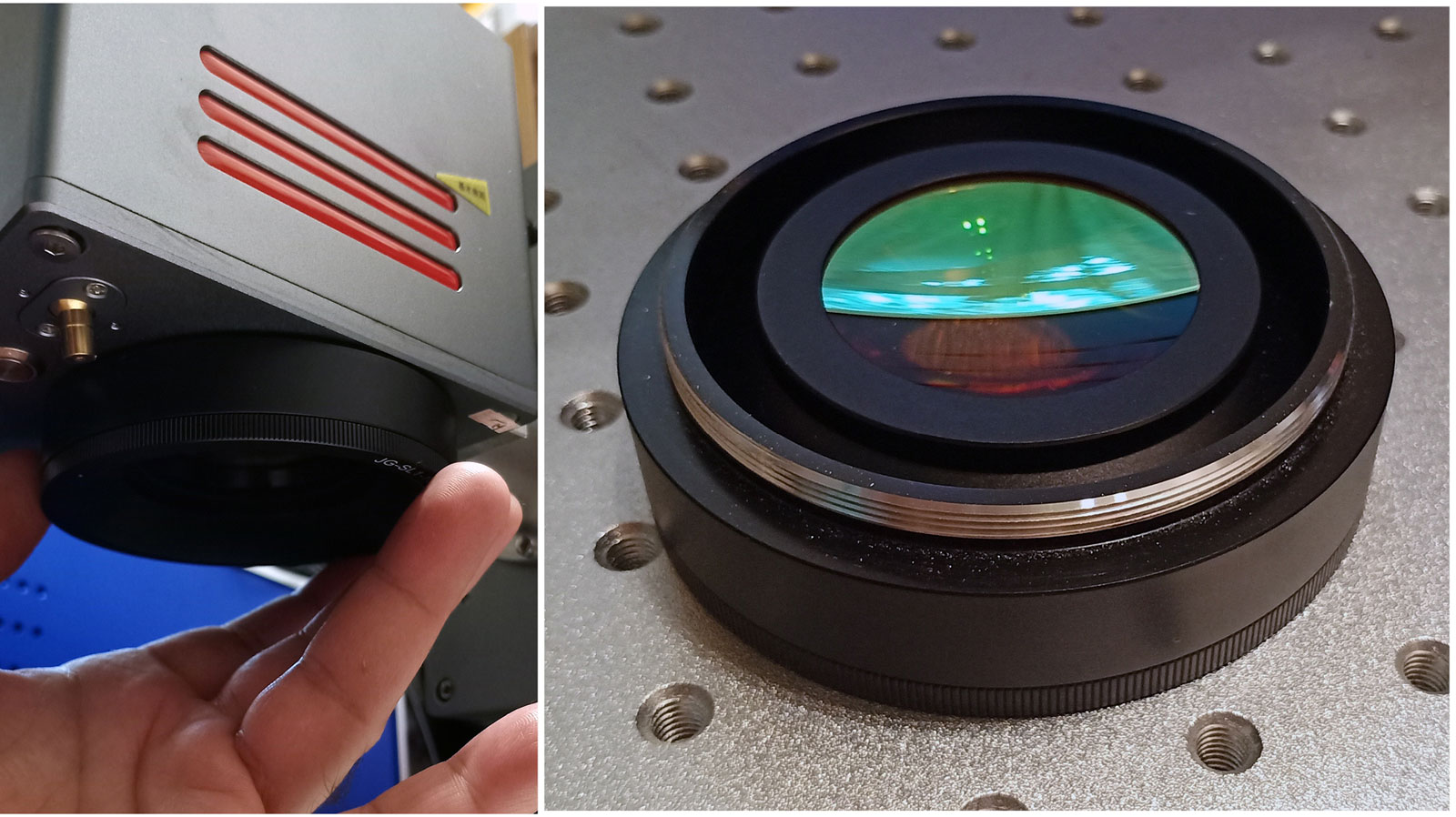

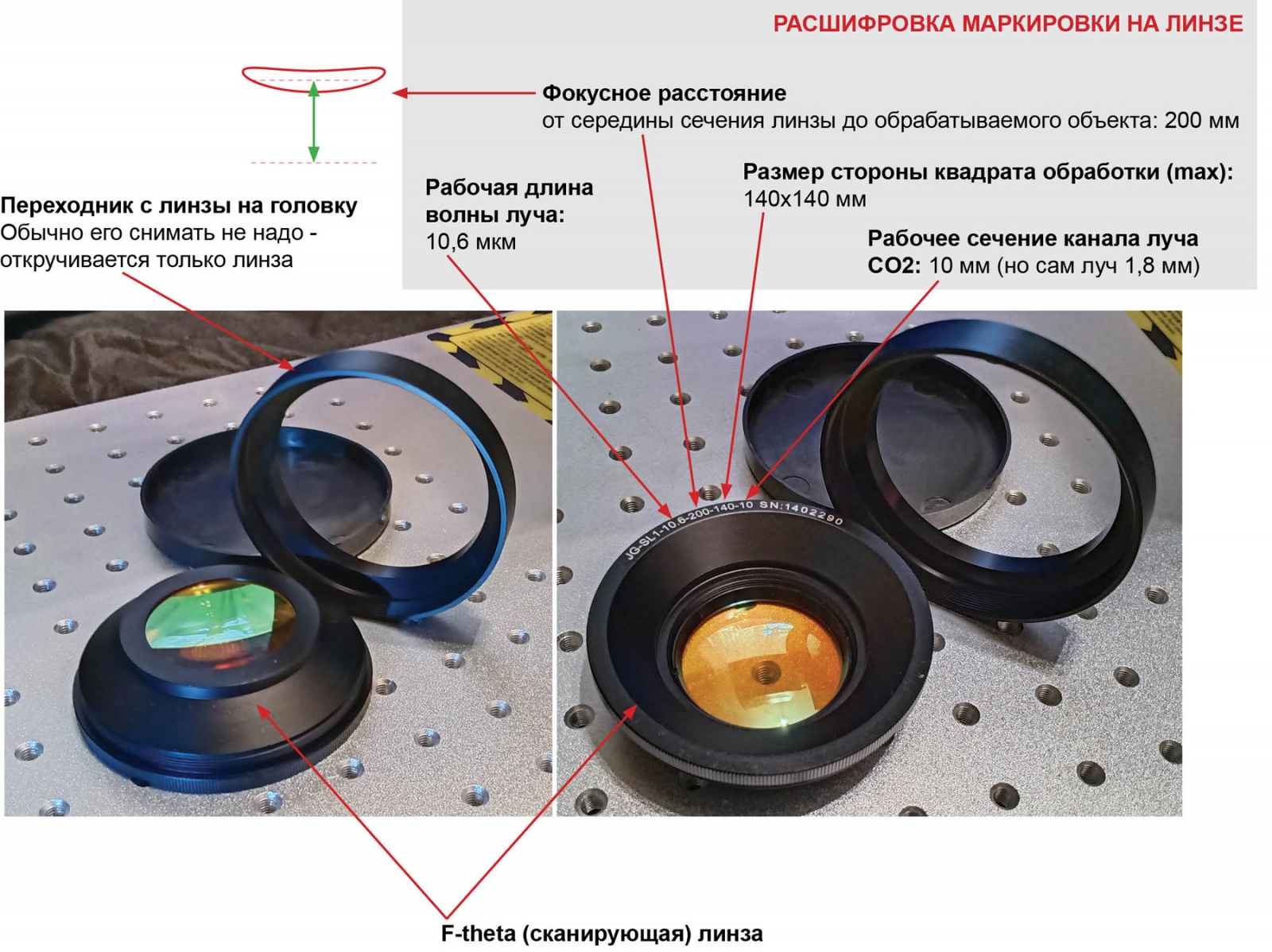

Кроме того, снизу мы видим выходную линзу. Попробуем её выкрутить, чтобы посмотреть, что же там внутри. Линза прикручена к головке не просто так, а через переходник, вместе с которым можно её и выкрутить. Обычно этого делать не нужно, можно выкручивать просто линзу из переходника, но «ради искусства» мы пойдём «по усугублённому» варианту:

Итак, что мы там внутри видим:

Как можно видеть, в головке находятся два зеркала, которые отклоняют луч по XY, а также виден канал входа лазера из лазерной трубки. Приводы зеркал являются очень быстродействующими, позволяющими с высокой точностью (повторяемостью линий, с отклонением в 0,0001 мм) и скоростью производить позиционирование лазерного луча, даже если это связано с резкими сменами направления движения.

Принцип действия показан в этом видео с 1:17:

Итак, линза выкручена, посмотрим на неё поближе (кликабельно):

Так как обычное стекло непрозрачно для CO2-излучения (инфракрасного спектра), думаю, что здесь использован селенид цинка (ZnSe).

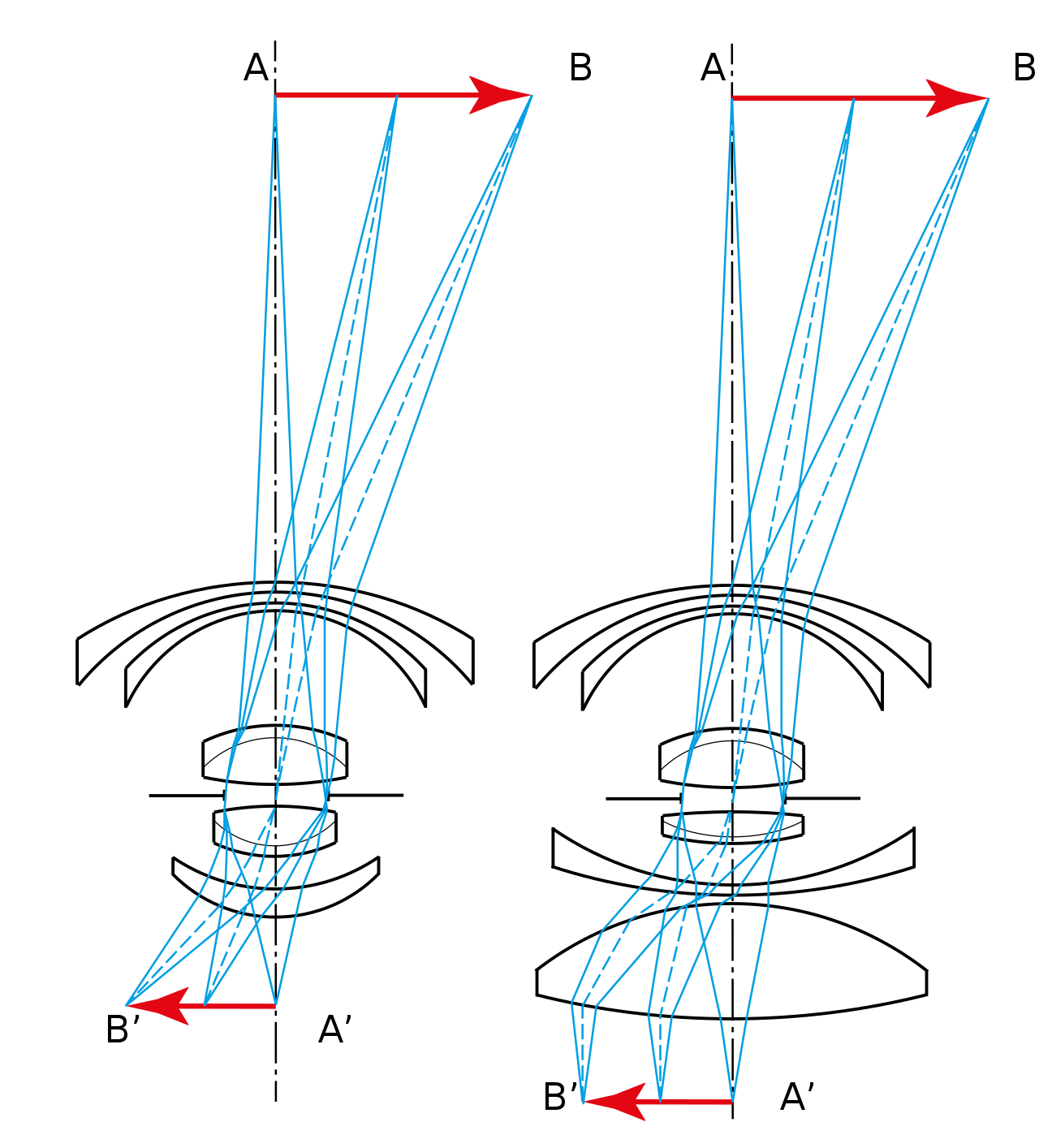

Кстати об использованной линзе: здесь применяется так называемая F-theta линза, которая позволяет отклонять лазерный луч от вертикальной оси на некоторое расстояние, при этом луч описывает не часть окружности, как это происходит у обычных линз, а движется по плоскости, сохраняя свой фокус (слева — пример обычного объектива, справа — F-theta или, другими словами, «телецентрического»):

Картинка: Автор: Runner1616, wikipedia.org

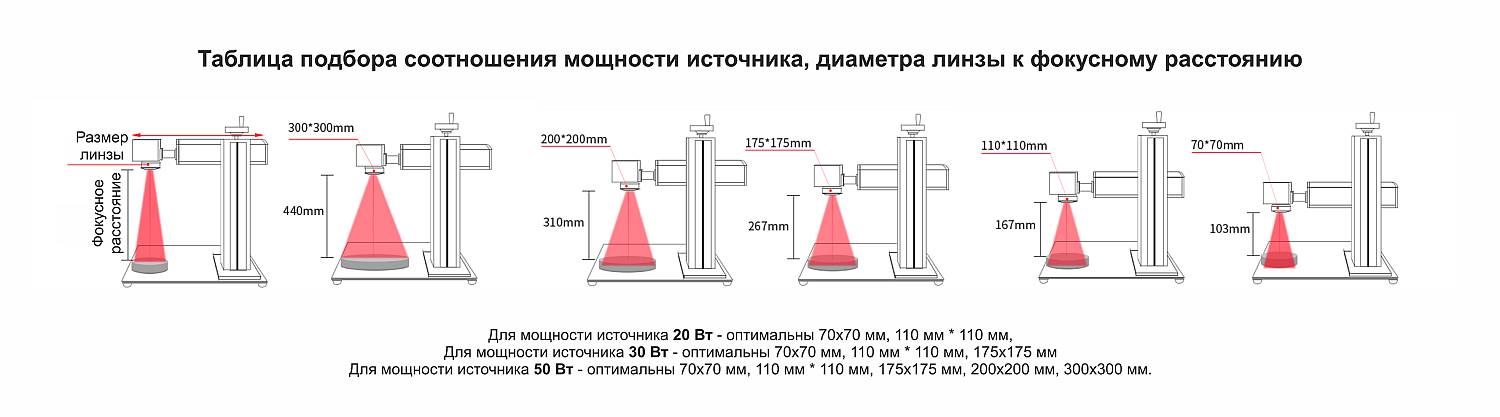

От фокусного расстояния линзы зависит то, какого размера площадь она сможет обрабатывать (кликабельно):

Картинка: www.yusto.ru

Вкратце, по показанной выше картинке: чем больше фокусное расстояние, тем большую площадь может обработать лазер. При этом, учитывая наличие сканирующей головки, лазер будет двигаться весьма быстро — многократно быстрее, чем у стандартного CO2 XY-резака. Казалось бы, «живи и радуйся», и многие на этом моменте, наверное, смекнули: «а что, если использовать такого типа лазер вместо стандартного CO2 XY- резака?!».

Но подождите радоваться… Проблема здесь заключается в том, что чем больше фокусное расстояние, тем больше минимально возможный диаметр точки лазера! Физика, будь она неладна… Проще говоря, чем больше фокусное расстояние, тем грубее получится гравировка/резка. То есть мы конечно можем теоретически обрабатывать большую площадь достаточно быстро, но это будет весьма грубо и потребует большой мощности лазера, так как диаметр точки увеличится и потребуется применять большую мощность, так как существующая мощность «распылится» на большую площадь точки…

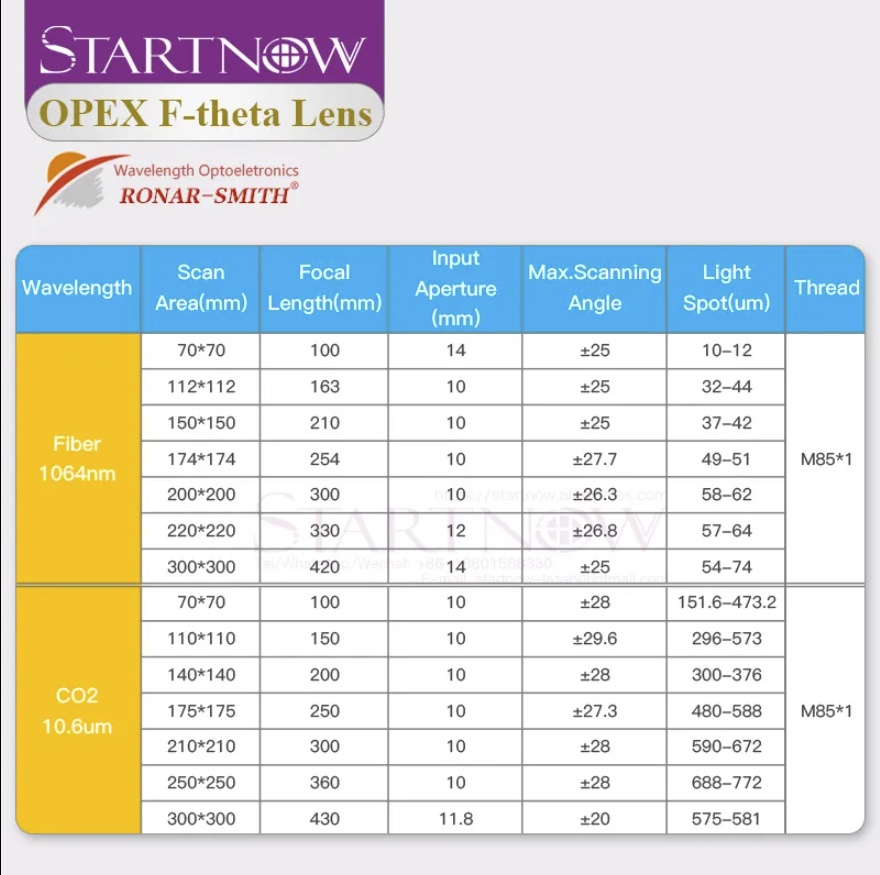

Это утверждение хорошо иллюстрирует весьма показательная картинка одного из производителей F-theta линз, где нужно смотреть нижнюю строку (CO2 10.6um), где во втором столбце показана обрабатываемая площадь, в третьем столбце — какое для этого потребуется фокусное расстояние, а предпоследний столбец — самое интересное, — он показывает диаметр получающейся лазерной точки (Light Spot(um), на этом фокусном расстоянии.

Нетрудно заметить, как критически растёт диаметр точки с увеличением фокусного расстояния (в приведённых выше размерах, um — это нанометры). То есть если мы хотим обрабатывать большую плоскость, никак не получится обрабатывать её микронным лучом… Хотя, тут тоже есть «лайфхак»: некоторые волоконно-оптические лазеры комплектуются головкой с динамической подстройкой фокуса. То есть мы обрабатываем большую плоскость и фокусирующая система ездит вверх/вниз, постоянно удерживая необходимый размер точки. Не слишком распространённая опция, насколько мне известно (могу ошибаться). Информации об этом вопросе у меня почти нет, поэтому не могу сказать, используются ли там F-theta линзы или иного типа и как они устроены. Знаю только, что такое есть, и используется, вроде как, для удержания размера точки при заглублении в материал — т. е. чем глубже мы врезаемся в материал, тем больше «уходит» фокус. И система динамической фокусировки предназначена для решения этой проблемы.

В принципе, подобное легко сделать самостоятельно: выше на фото установки можно было видеть ручку для вращения — на самом верху для ручной подстройки расстояния от лазера до обрабатываемой поверхности. Ставим туда шаговый двигатель, обратную связь (энкодер), чтобы гарантировать, что двигатель вращается и не пропускает шаги, соединяем с микроконтроллером и вуаля…

Ещё одна проблема заключается в том (и это было выявлено экспериментально лично мной), что подобного типа лазер может работать в непрерывном режиме при максимальной мощности максимум порядка 10-15 секунд, после чего начинает раздаваться высокочастотный звон, теряется фокус и диаметр лазерной точки увеличивается раз в 20!

Я разговаривал с производителем, где он сказал, что причина этого неустранима — это перегрев. Поэтому единственный способ борьбы с этим — уменьшать мощность или увеличивать интервалы между обработками, если необходимо работать на таких мощностях…

То есть этот лазер никак не получится использовать в качестве полноценной скоростной замены CO2 XY-резака.

Однако тут напрашивается следующее решение: на известном китайском сайте 100-ваттные CO2 лазерные стеклянные трубки стоят порядка 18 000 руб. Скоростная лазерная сканирующая головка SG7110 со скоростью перемещения луча до 8 м/сек — примерно 20 000 руб. Объединяем эти два компонента и вуаля: имеем скоростной мощный лазерный CO2-резак:

Стартап? Хммм… Как минимум просится самодельное устройство для домашнего применения… Кстати говоря, подобное устройство будет выгодно отличаться от стандартных CO2 XY-резаков ещё и тем, что в таких обычных резаках резка некоторых материалов может повредить линзу (ПВХ, если не ошибаюсь). И, к тому же, линзовая система весьма уязвима, так как находится близко к обрабатываемому материалу. В отличие от стандартных CO2 XY-резаков, у лазеров со сканирующей головкой линзовая система находится весьма далеко от обрабатываемого материала и её легко защитить, поставив между ней и материалом дымоотсос.

UPD. Гораздо позже, когда статья уже была написана, мне стало интересно, а есть ли уже такое? Оказалось, что есть! Но не сильно распространено (видимо, габариты, цена (от 450 000 руб.) и специфичность задач — решают). Так что тут я был абсолютно прав:

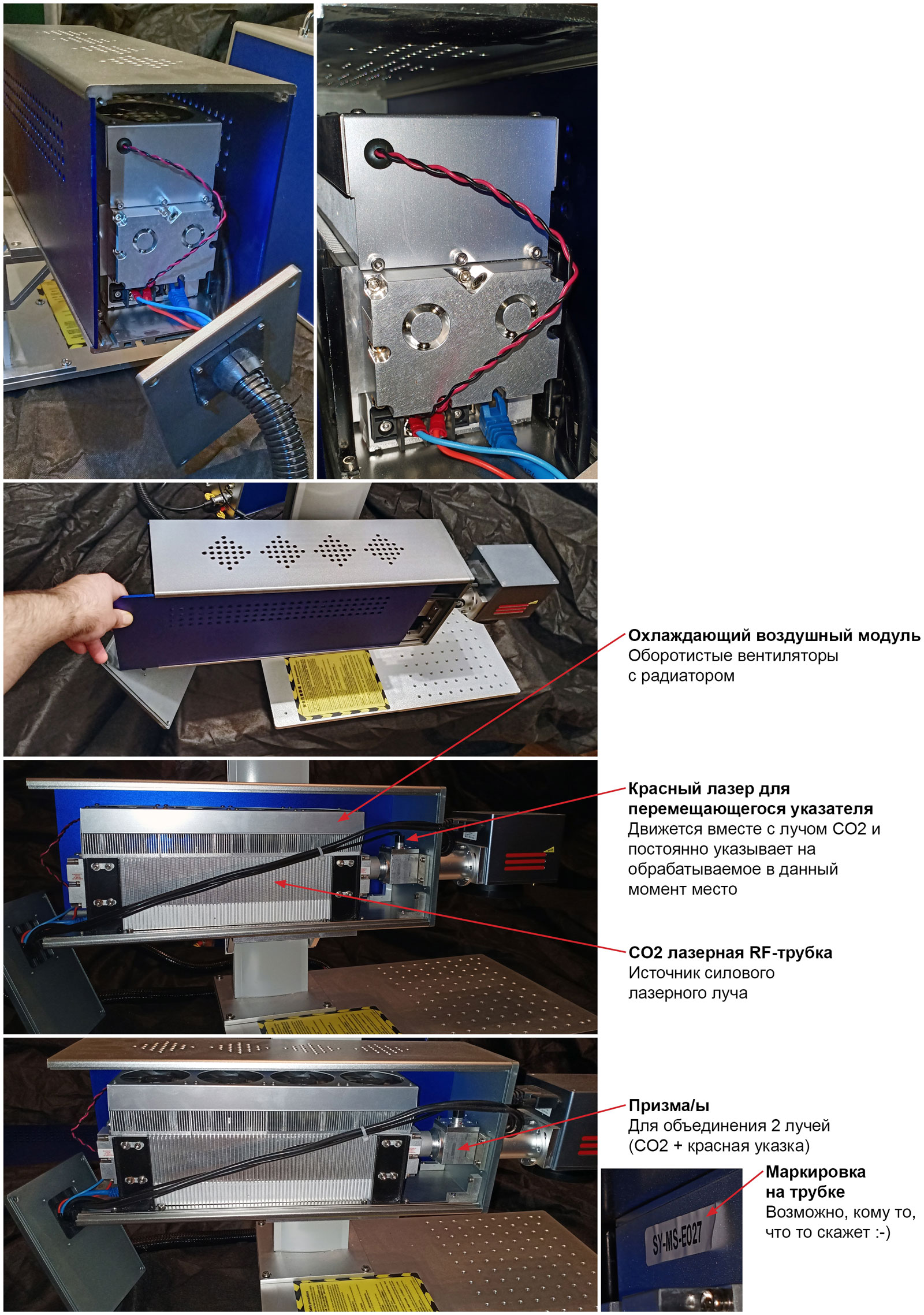

Попробуем разобрать и изучить, как же устроен внутри блок лазерного излучателя. Для этого отвинчиваем заднюю крышку, а также снимаем боковую стенку — весьма просто снимается, выдвигается на манер сдвижной дверцы (кликабельно):

Внутри можно увидеть CO2 лазерную трубку с радиочастотной (Radio Frequency (RF)) накачкой активной среды, а также источник постоянно работающего лазерного указателя красного цвета и воздушный блок охлаждения с радиатором для охлаждения лазерной трубки во время работы. Кстати сказать, на этом блоке установлены весьма шумные оборотистые вентиляторы, которые после включения развивают такой шум, что в этом помещении, если необходимо общаться с кем-либо ещё, приходится говорить достаточно громко, чтобы тебя услышали.

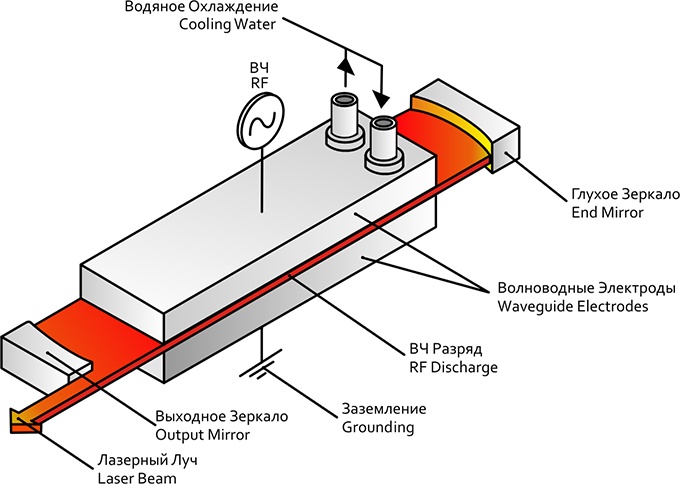

Насколько мне удалось выяснить по поводу радиочастотных лазеров, они появились ещё в восьмидесятые годы (СЛЭБ/SLAB-лазеры) и представляют собой устройства, в которых между двумя плоскими параллельно расположенными медными пластинами, имеющими большую площадь и находящимися друг от друга на небольшом расстоянии, измеряющимся в несколько миллиметров, закачана активная среда — CO2 газ. Такой лазер носит ещё название «щелевого лазера». Ниже показан вариант такого лазера, только он отличается от нашего варианта наличием водяного охлаждения (у нас воздушное):

Картинка: www.slab-laser.ru

Через эту среду поперечно пропускается высокочастотный (48-100 МГц) разряд, который возбуждает эту среду. Несмотря на то, что CO2-лазеры носят такое название, тем не менее, в их трубках используется смесь газов, и большинство производителей применяют смеси из CO2+N2+He. Радиочастотное излучение, проходя через эту среду, приводит к возбуждению молекул азота.

Радиочастотные лазеры позитивно отличаются от лазеров на стеклянных трубках тем, что могут работать на высоких частотах и имеют в целом более высокое качество луча (что делает их незаменимыми в сфере гравировки органических материалов). Кроме того, герметичная конструкция, не имеющая проходных отверстий, устраняет проблемы с проницаемостью газов.

Ещё одним отличительным качеством RF-лазеров является стабильная линейность управления мощностью в диапазоне от 2 до 100%, в то время как у лазеров на стеклянных трубках наблюдаются проблемы с контролем мощности при её установке на 20% и меньше. И именно поэтому, RF-лазеры активно применяются в медицине и других случаях, где необходимо точно контролировать мощность, особенно на малых её значениях.

Цифры частот возбуждающего излучения — это те, которые мне удалось найти и увидеть в реальных устройствах. Возможно, диапазон является несколько иным, так что это только ориентировочно, и они могут быть не совсем точны, чтобы охватить весь диапазон возможностей.

Благодаря малому зазору между медными пластинами, а также блоку охлаждения выделяющееся тепло эффективно отводится из зоны возбуждения.

Конкретно по моему лазеру — производитель заявляет наработку на отказ у радио трубки в районе 20 000 часов, чему я, честно говоря, не особо верю, но, поживём — увидим… Говорят, что со временем происходит деградация CO2 газа, однако трубка имеет возможность его перезаправки.

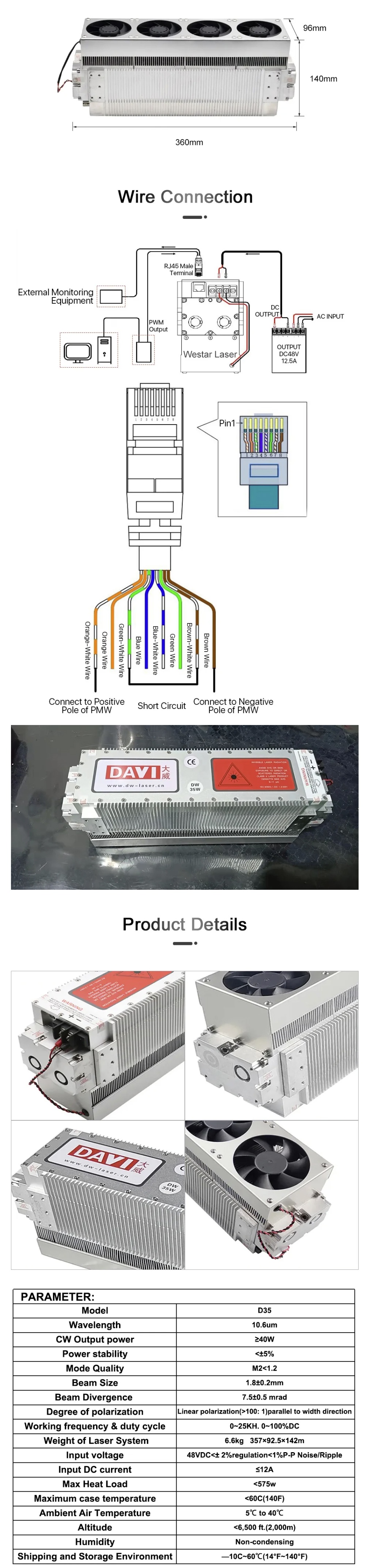

Предположительно использована лазерная радиочастотная трубка D35 DAVI RF:

Картинка: aliexpress.com

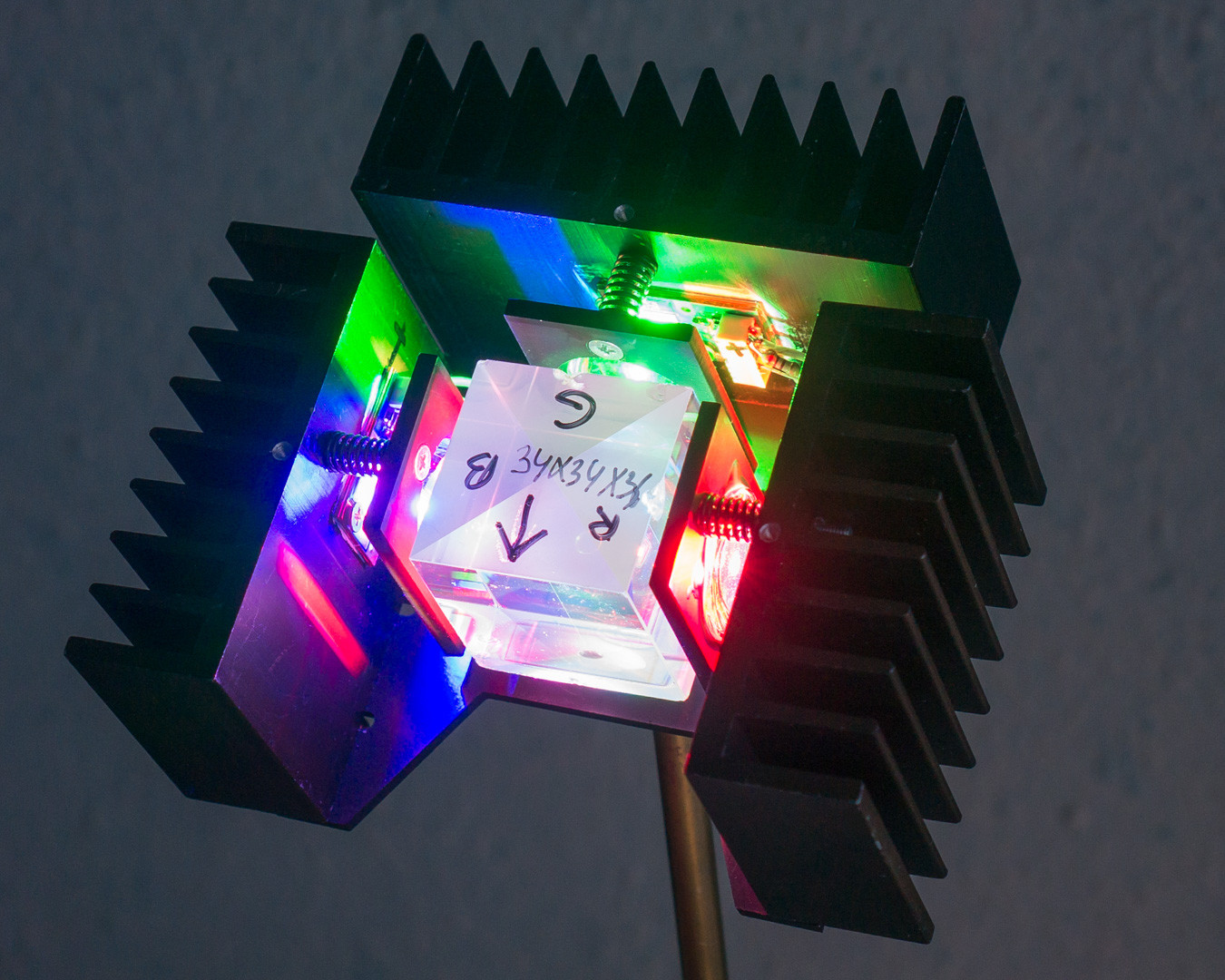

На выходе из лазерной трубки можно видеть достаточно объёмный алюминиевый куб. Насколько я понимаю, внутри него располагается призма для сведения двух лучей (CO2 и красной лазерной указки) воедино. Выглядит это примерно как-то так (не точно прям так, но приблизительно):

Картинка holographypro

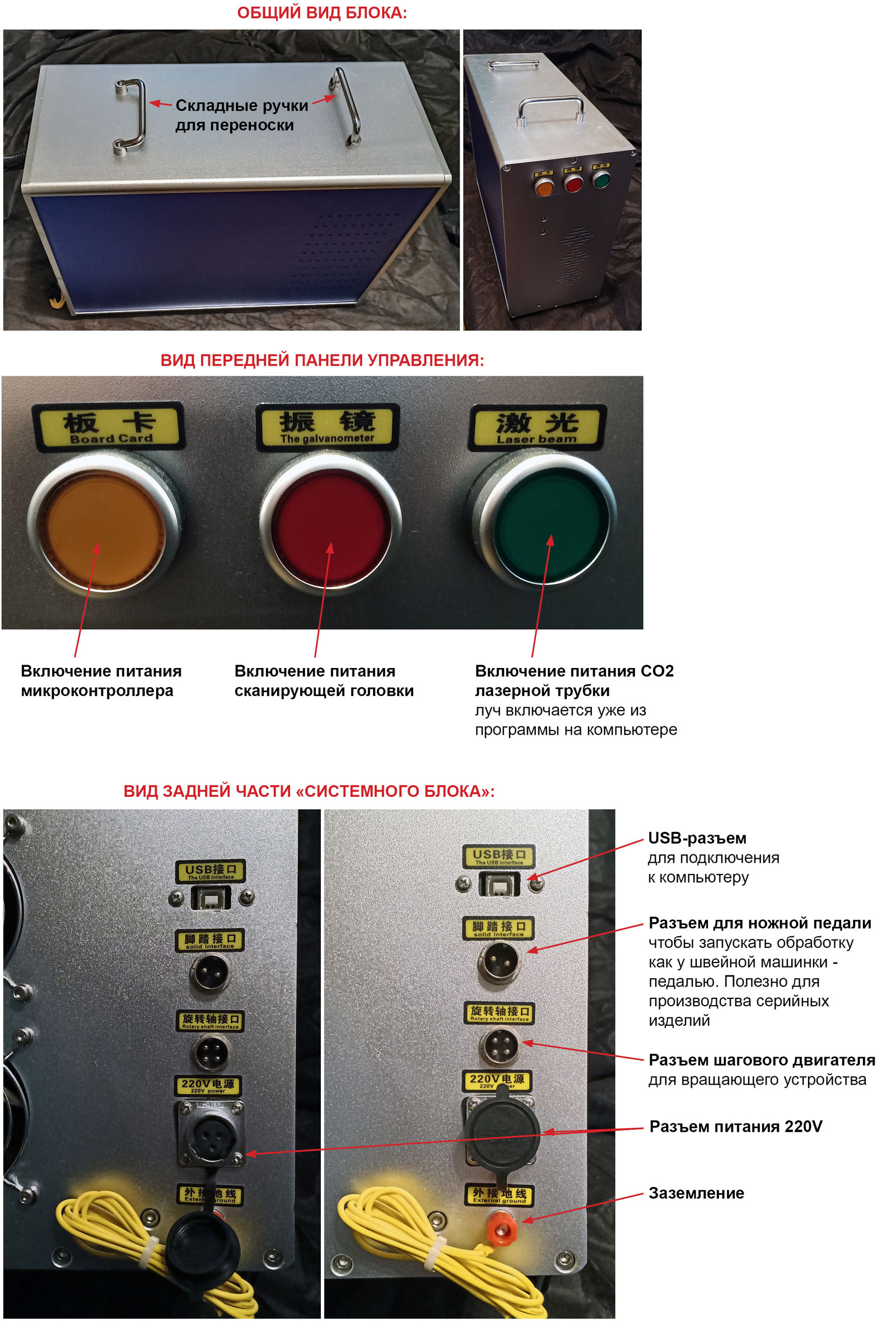

Теперь посмотрим, как устроен системный блок установки. Для начала взглянем на него снаружи:

Кроме того, на задней части блока расположен разъём для подключения шагового двигателя вращающего устройства:

Это устройство используется для вращения обрабатываемого объекта, если он цилиндрической формы — чашки, кружки, стаканы, термосы и т. д. и т. п.

Насколько я понимаю, здесь используется двигатель типоразмера NEMA 23, который имеет примерные размеры (ШхД): 57х77 мм. Двигатель стандартный, двухфазный, с сопротивлением каждой фазы 1,15 Ом (замерял).

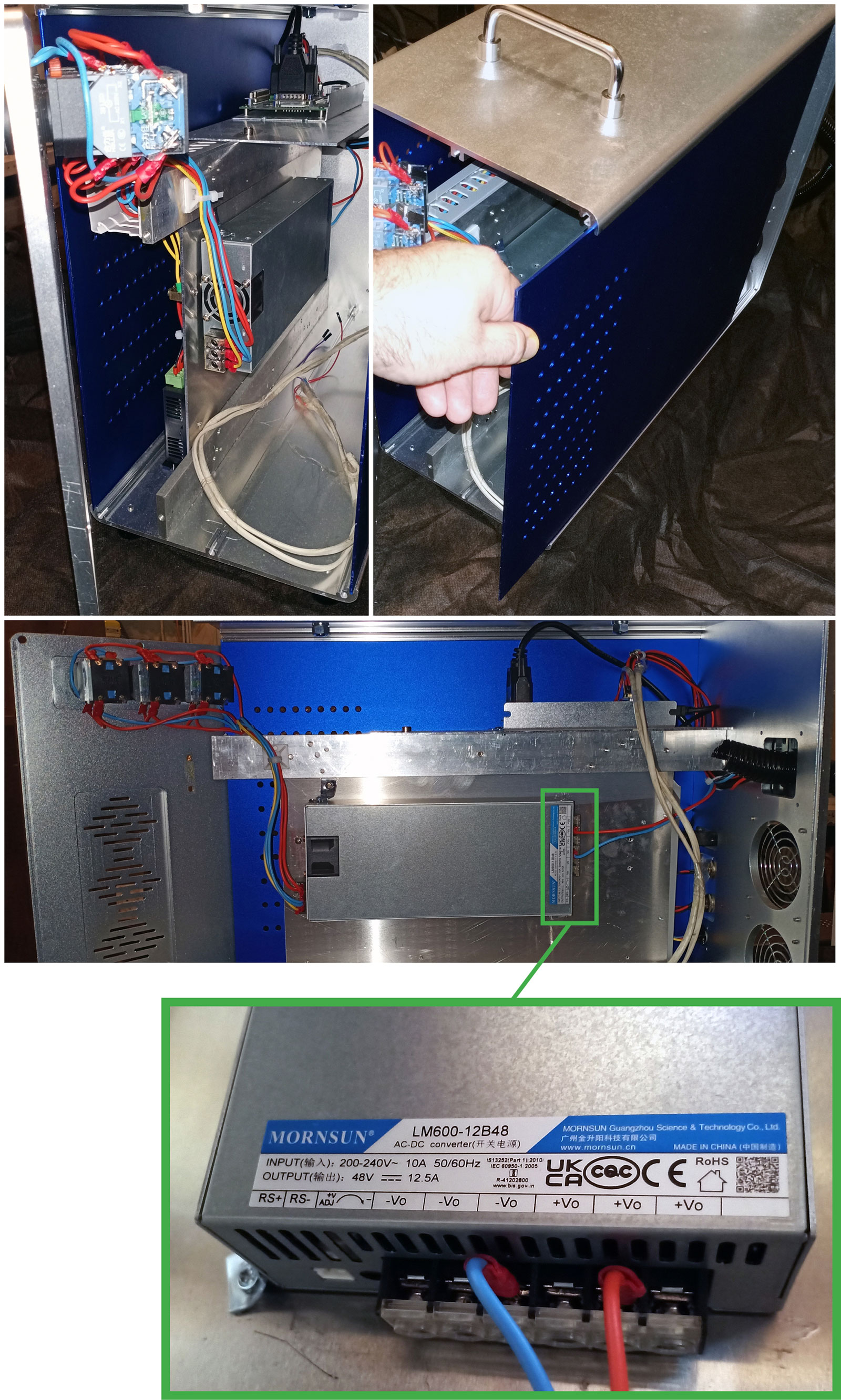

Ну, здесь из интересного, похоже, всё. Перейдём к начинке блока… Для этого отвинчиваем переднюю панель и выдвигаем правую боковую сдвижную стенку. Сразу же видим большой блок питания:

Насколько я понимаю, этот блок питания предназначен для запитки лазерной трубки, так как провод от него уходит именно туда.

Но в целом всё выглядит достаточно пустым. Посмотрим, что происходит с другой стороны…

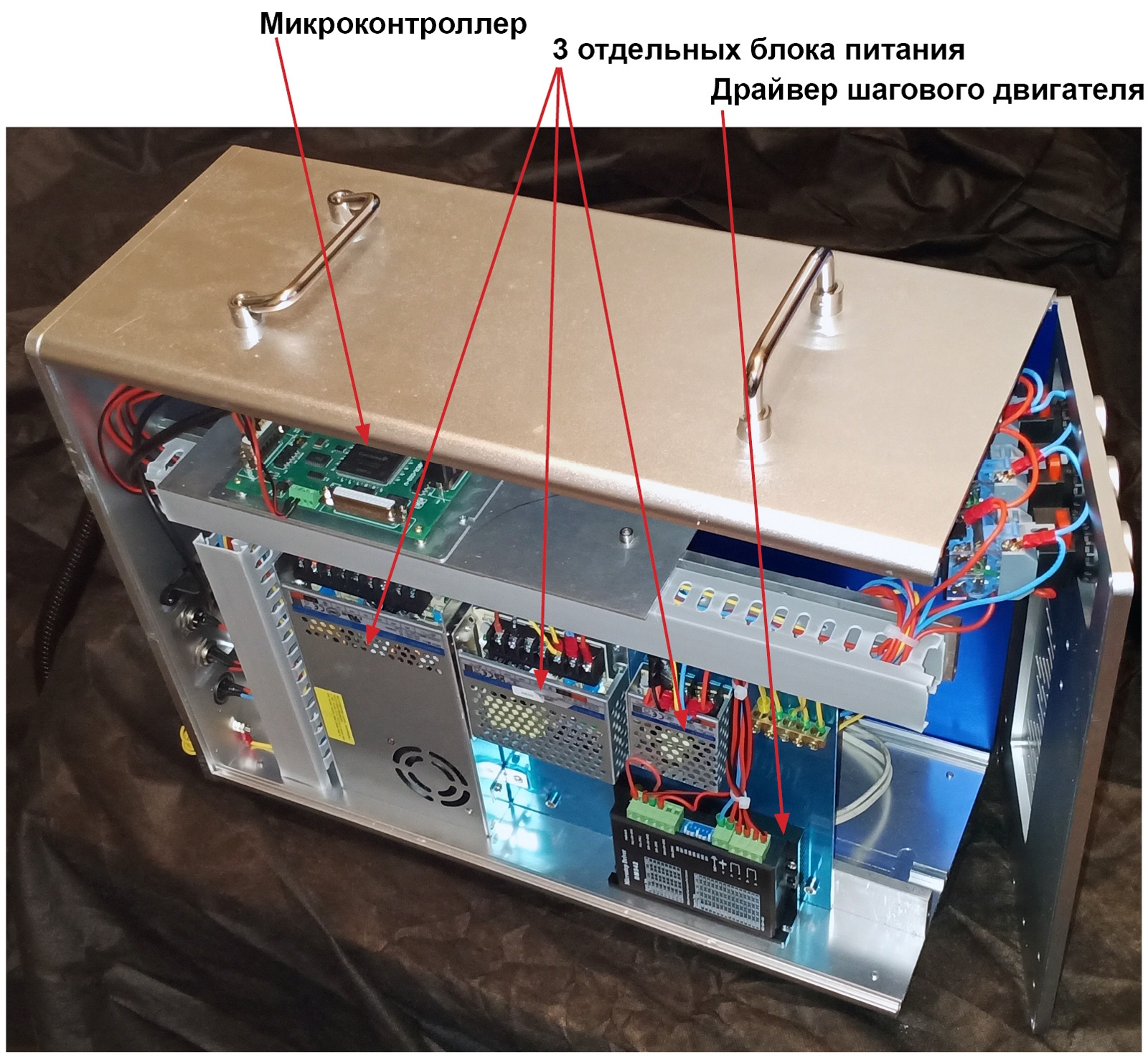

Здесь всё гораздо интереснее, можно сразу увидеть микроконтроллер, расположенный сверху, а также три отдельных блока питания и микрошаговый драйвер для шагового двигателя:

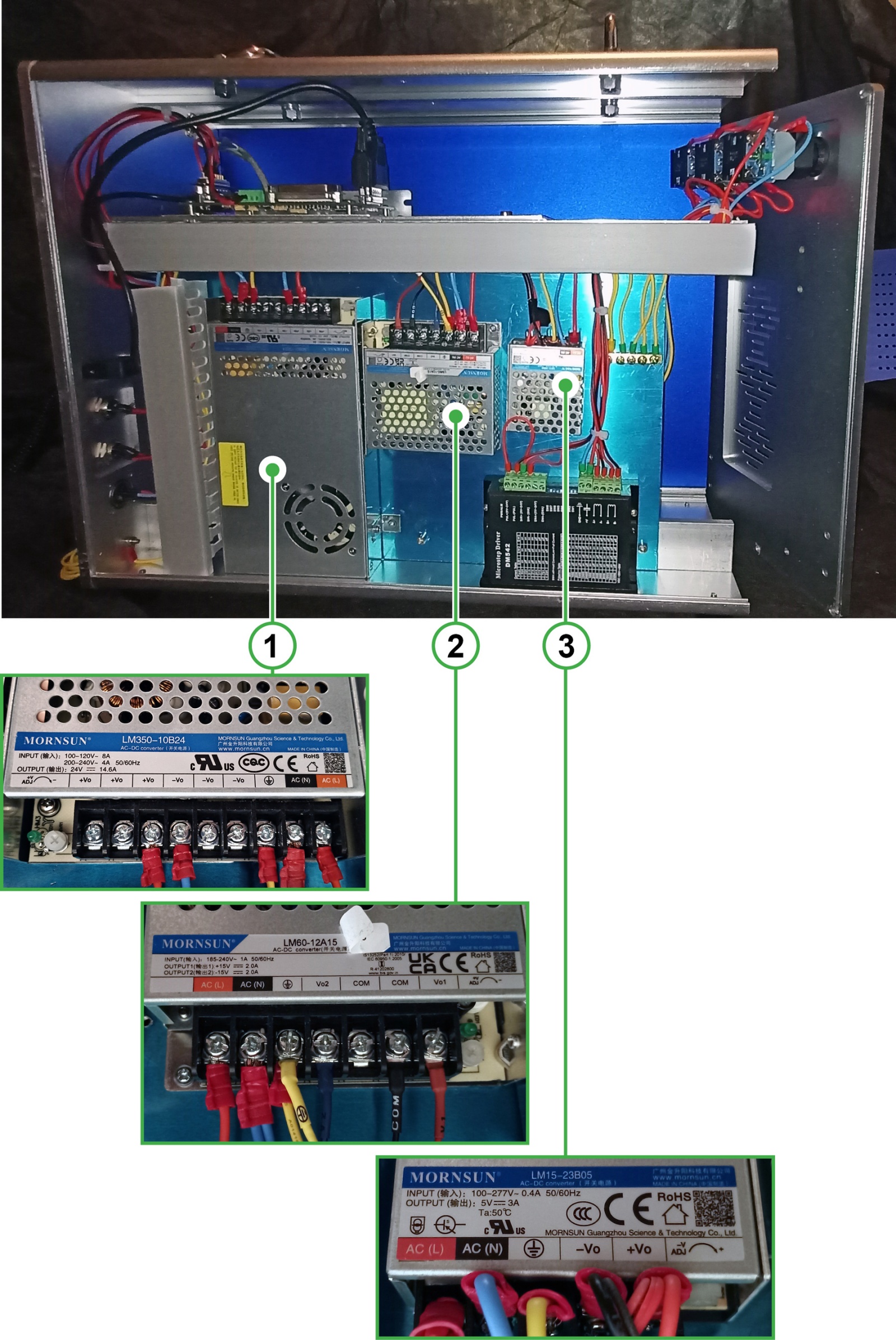

Посмотрим на них подробнее:

Так можно видеть, что на картинке блоки питания обозначены цифрами 1,2,3.

Блок номер 1, похоже, предназначен для применения в качестве источника питания шагового двигателя, а также вентиляторов лазерной трубки (хотя, может быть и только для шагового двигателя).

Судя по тому, какие мне приходилось видеть в продаже готовые наборы из сканирующей лазерной головки и блока питания, блок, обозначенный на картинке цифрой 2, предназначен как раз для запитки сканирующей головки.

В свою очередь, блок под номером 3, похоже, предназначен для питания контроллера и красных лазерных маркеров.

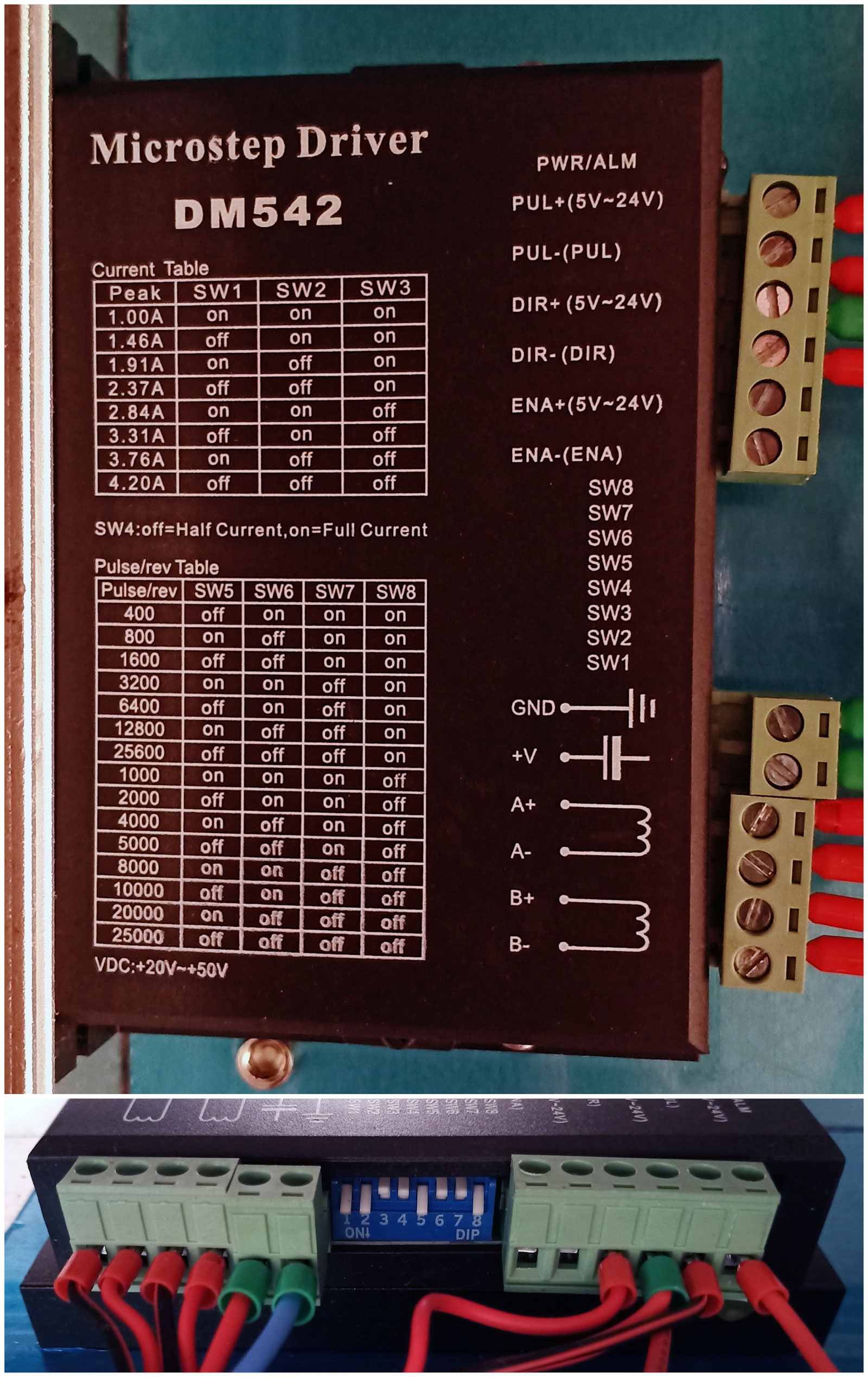

Посмотрим теперь на параметры контроллера шагового двигателя:

Как можно видеть, первые четыре DIP-переключателя (1-4) позволяют выставить рабочий ток и, судя по их положению, он здесь выставлен на 2.84А.

Оставшиеся четыре переключателя (5-8), позволяют выставить параметры микрошагового режима и, судя по их положению, он здесь выставлен на 12800 шагов на один оборот вала.

Судя по таблице, это не самое максимальное значение возможного количества шагов, тем не менее, видимо, по результатам тестов (заводских), этого вполне хватает для достижения стабильных результатов гравировки по цилиндрическим поверхностям.

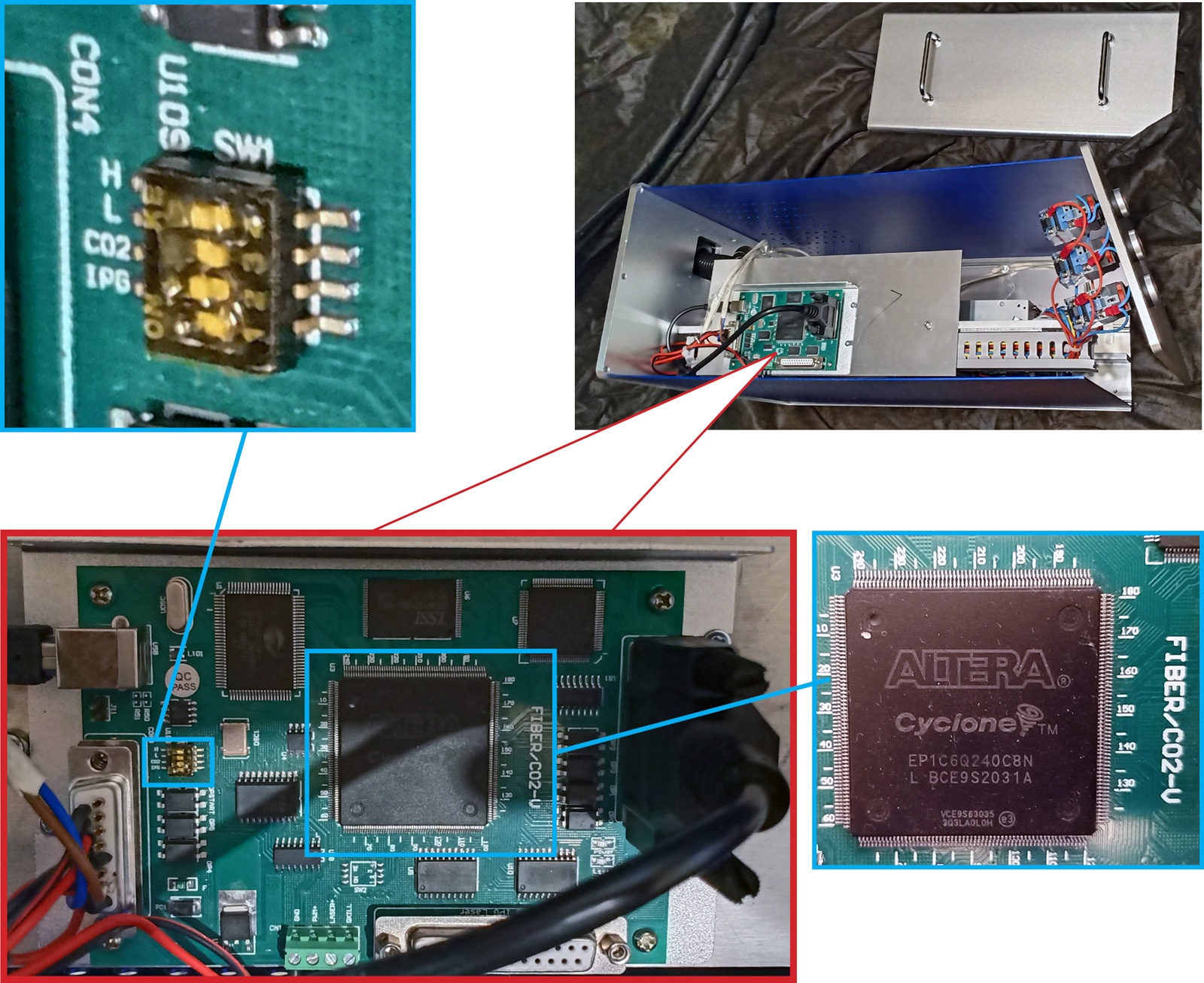

Теперь посмотрим на микроконтроллер, который расположен наверху, на специальной полочке:

Как я уже говорил выше, управляется вся установка с помощью микроконтроллера BJJCZ EZCAD, который, как можно видеть на картинке выше, имеет джамперы для переключения из режима работы с CO2 лазерным модулем на оптоволоконный модуль (IPG). Таким образом, насколько можно судить, плата является универсальной и, похоже, производитель ставит её в лазерные установки разного типа. Первичная настройка производится с помощью переключателей-джамперов на самой плате, а тонкая настройка производится уже на компьютере с использованием идущий в комплекте лицензионной версии программы «EZCAD». Но, насколько я понимаю, что касается джамперов, это делается на производстве, так как конечному потребителю никакие джамперы переключать не надо — установка готова к работе «прямо из коробки».

Тем не менее, настройки на нужный тип лазера в идущей в комплекте программе EZCAD на заводе введены не были, так что мне пришлось это делать самостоятельно. Насколько мне известно, это широко распространённая практика. Несмотря на это, установка работала сразу; тем не менее, со временем я понял, какие «улучшайзинги» надо ввести, чтобы результат был лучше.

Лазерная установка содержит ряд недокументированных возможностей, так что мне пришлось разбираться с этим самостоятельно. Например, я реализовал удалённое управление блоком с помощью esp32, установив её прямо внутри корпуса системного блока.

Esp32 получает команды по wi-fi и управляет системным блоком: даёт ему команду на начало обработки в нужный момент, а системный блок, в свою очередь, отчитывается перед esp32 о том, что обработка завершена и esp32 форвардит эту информацию дальше, потребителю, то бишь мне. Для чего это надо? Очень просто: самодельный робот для серийного конвейерного производства. Большего, к сожалению, не скажу, должна же оставаться какая-то загадка :-) А кому это реально будет нужно, тот сможет докопаться до всего сам…

Ну и, наконец, наверное, самое главное, чего все ждали — тесты!

Ниже тест первый, где я просто показываю, в каких режимах могут работать красные маркеры:

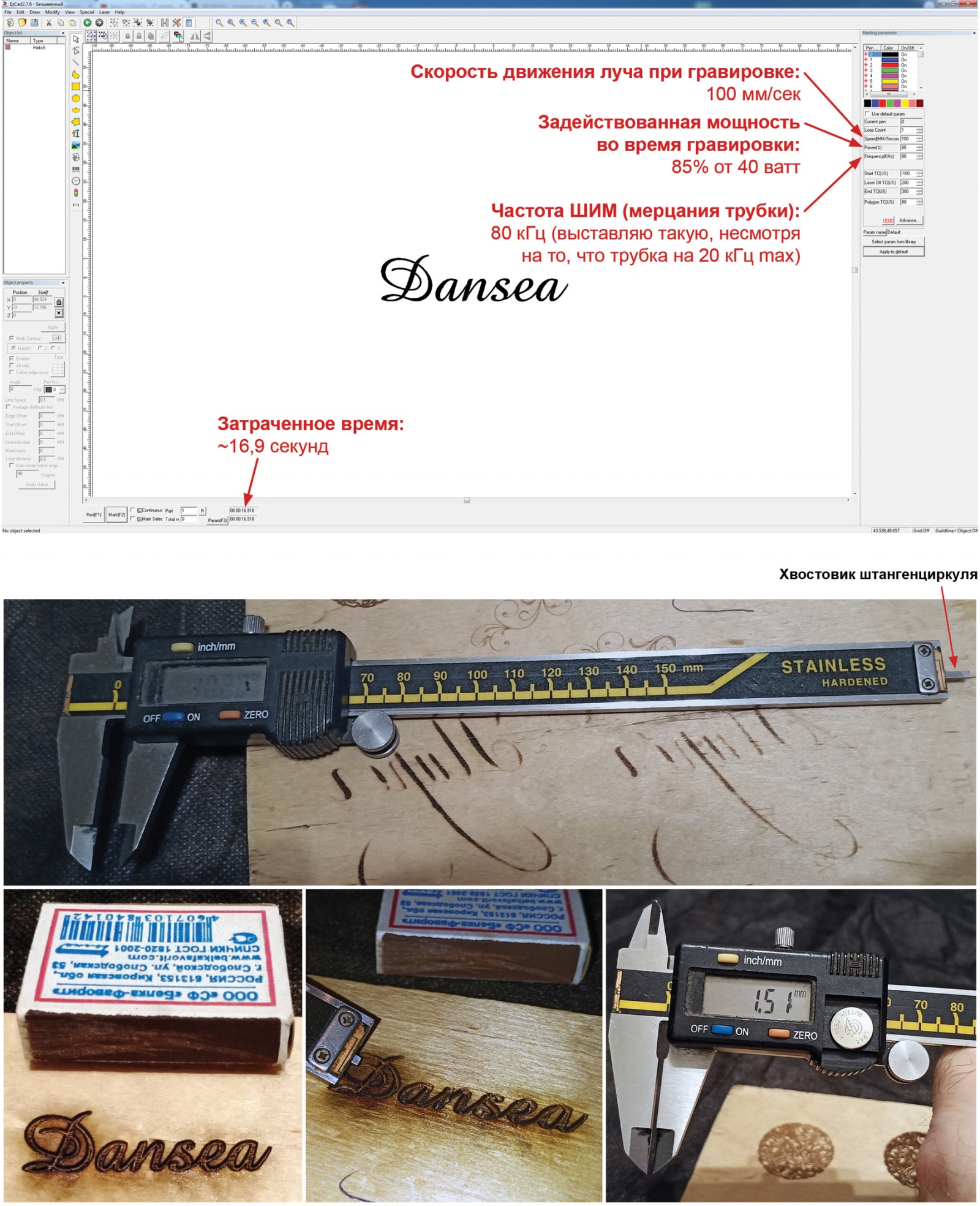

Тест второй, где я гравирую на фанере свой ник:

В жизни гравированные канавки выглядят очень глубоко, поэтому первоначально мне показалось, что они имеют глубину около 4 мм, однако после произведения замеров с применением хвостовика штангенциркуля (вставляя хвостовик прямо в канавку; весьма удобный способ для измерения всяких проёмов, узких отверстий, канавок — если кто не знал), штангенциркуль показал 1.51 мм (кликабельно):

ШИМ я выставляю на 80 кГц — максимально возможное значение в показанном выше поле для ШИМ, несмотря на то, что трубка вроде как на 20 кГц максимум. По крайней мере, даже снижение значения ниже 80 оказывает влияние. Возможно там есть какой-то маппинг и эти 80 кГц раскидываются пропорционально на существующие 20 кГц. Пока не понял этот момент — идут тесты…

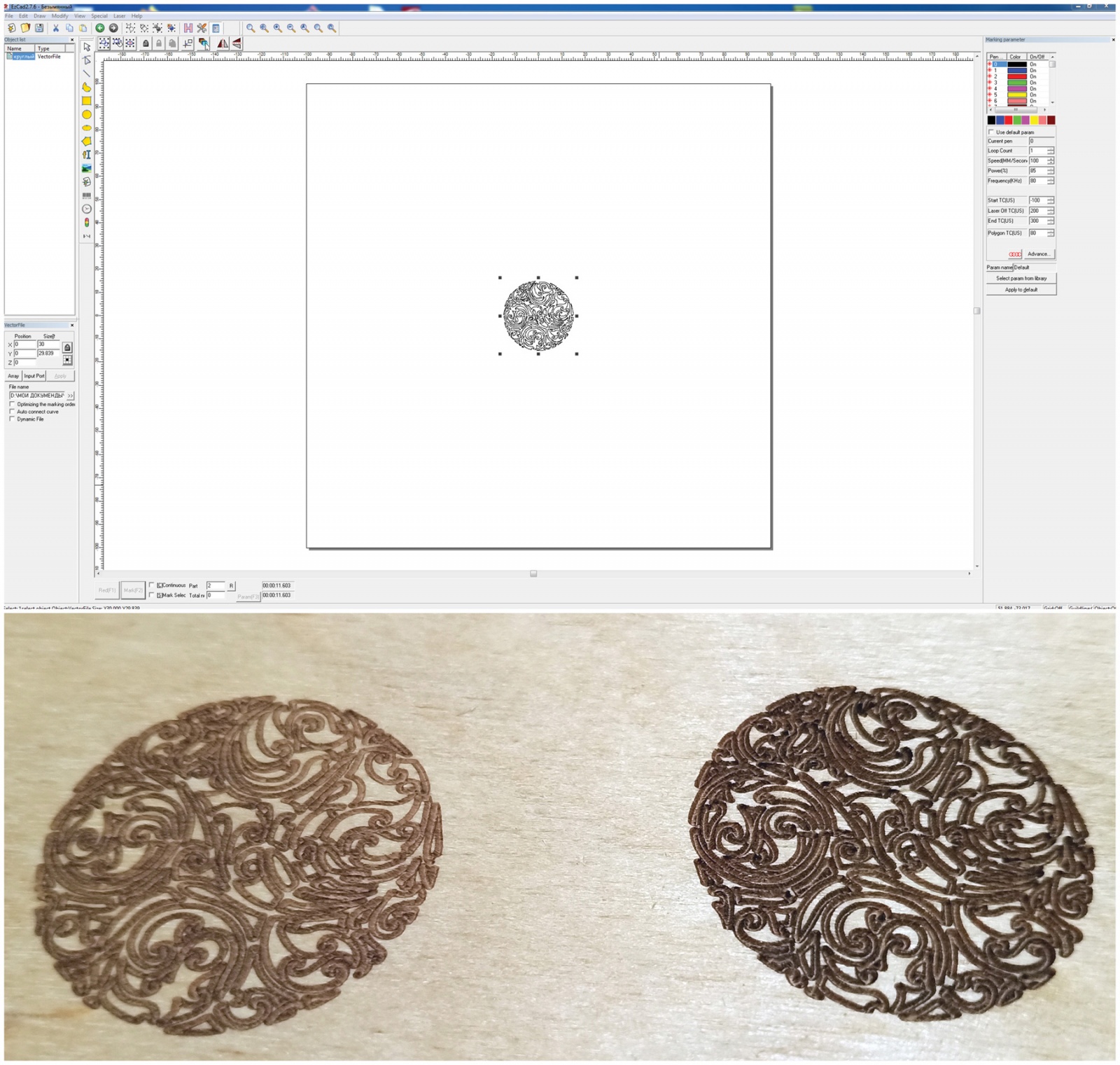

В третьем тесте я пробую гравировать пару сложных узоров. Один более тусклый, где луч движется со скоростью 200 мм/сек, а в другом более насыщенный, где скорость движения луча составила 100 мм/сек:

В обоих тестах настройки остались прежние, как и при гравировке ника: 85% мощности и 80 кГц ШИМ.

Ориентируясь на замеры, произведённые предварительно для своего ника, на глаз примерно прикинул, какую глубину имеют бороздки сложного узора: более тусклый вариант имеет глубину несколько меньше, чем 0,3 мм. В то время как более яркий, тёмный узор — около 0,3 мм. Точнее не скажу, так как замерить мне такое нечем (кликабельно):

Единственное, что добавлю, что в случае более тусклого узора, где скорость движения луча была 200 мм/сек, — время гравировки составило около 6 секунд, а в другом случае, где скорость движения была 100 мм/сек, — время гравировки составило 11,6 сек.

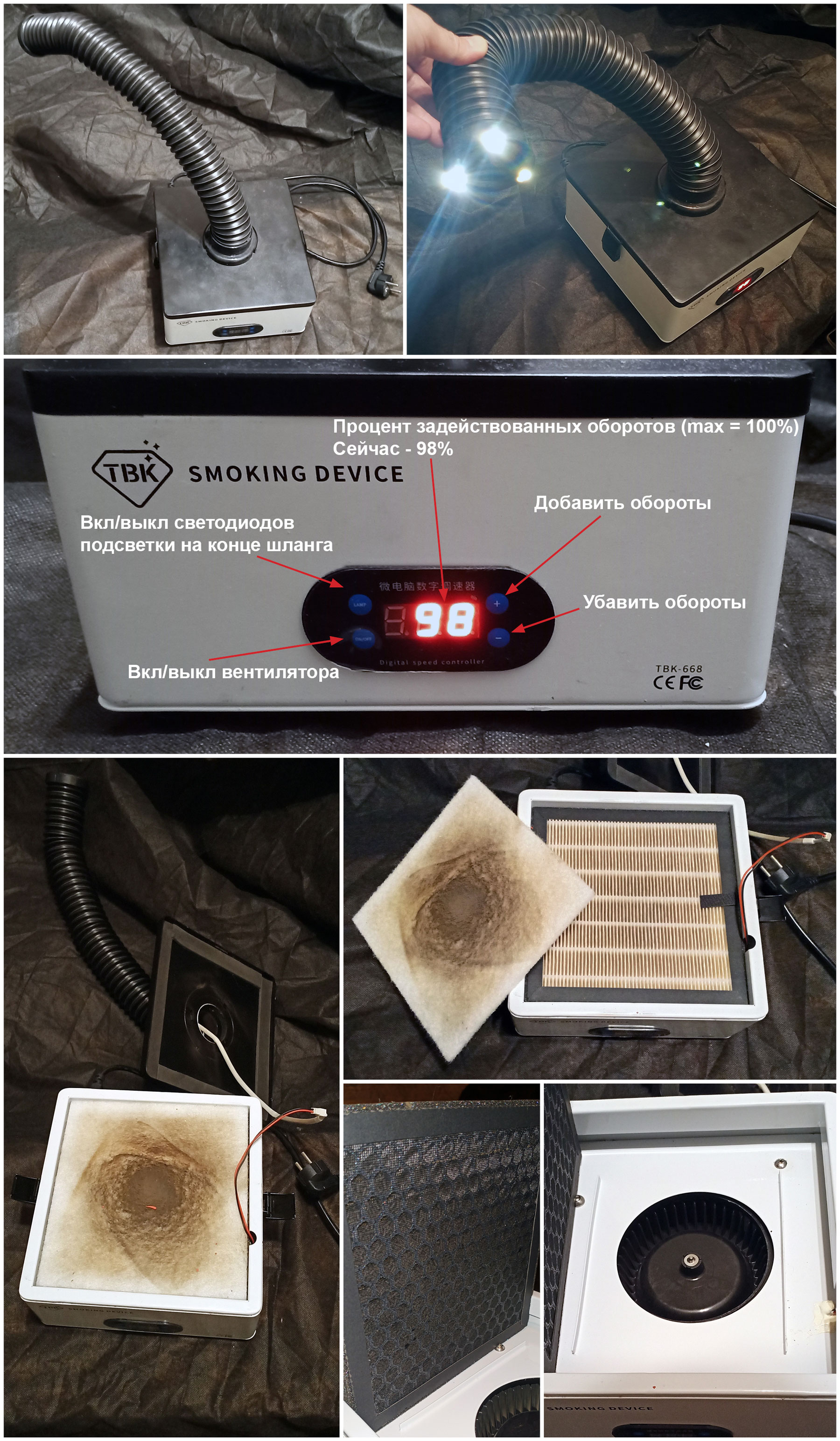

Как можно видеть в роликах, дополнительно для работы используется дымоотсос — достаточно простое устройство, которое представляет собой пористый фильтр крупных частиц + HEPA-фильтр, установленные на центробежный вентилятор. До места отсоса воздуха идёт гибкая пластиковая трубка, на конце которой смонтированы три ярких светодиода для подсветки зоны работы:

По опыту могу сказать, что этот фильтр достаточно быстро забивается и перестаёт справляться со своей задачей приблизительно через 6 часов непрерывной эксплуатации, при этом его эффективность падает приблизительно на 40%. Тем не менее, даже в таком состоянии его присутствие существенно облегчает ситуацию, так как если его совсем не включать, то будет довольно ужасно :-) Как вы могли убедиться по видео, дыма выделяется весьма изрядно…

Подытоживая, можно сказать, что аппарат весьма занятный, однако имеет нишевое применение и не может в полной мере заменить CO2 XY-резаки. Тем не менее, если проделать описанный в статье способ апгрейда, возможно, это позволит расширить область применения сканирующего луча. Кстати сказать, возможно, именно такого типа проапгрейженными лазерами и наносятся потёртости на так любимые многими джинсы. По крайней мере, этот процесс на фабриках выглядит приблизительно так:

А засим, я откланиваюсь, надеюсь, что было интересно!

P.S. Уже едет линза с малой площадью проекции и, соответственно, тонким лучом и высокой концентрацией лучистой энергии в нём. Будем тестировать плавление порошков металлов для использования в качестве 3D принтера по металлу (в том числе). Знаю, что CO2 здесь не совсем подходит и желателен оптоволоконник. Однако в сети проводили тесты с обычным CO2 XY-резаком (имеющим более толстый и более низкого качества луч), и всё работало как надо:

Поживём — увидим… По крайней мере, сечение луча и скорость его движения в моём случае превосходят показанное в видео выше на порядки… ;-)

Автор:

DAN_SEA