Если вы знакомы со спецификой «суровых производственных мужчин», то знаете, что от них это звучит примерно так же, как «тыквенный смузи и веганский стейк, пожалуйста», — ещё два года назад мы о таком проявлении доверия к ИТ со стороны производства даже мечтать не могли. А тут оказалось, что им нужен инструмент, чтобы контролировать износ сегментов УНРС (установки непрерывной разливки стали), потому что это не только убирает рутину, напрямую влияет на качество продукта — слитков стали, но и снижает потенциальный риск прорыва сегмента с расплавом.

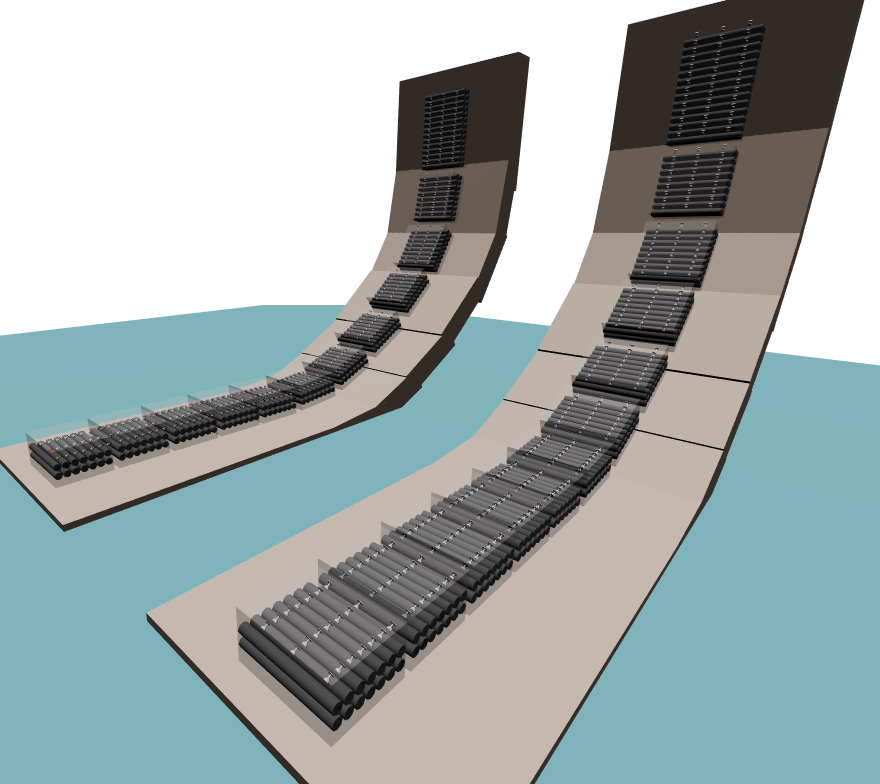

Итак, знакомьтесь, вот один из ручьёв УНРС:

Сверху на УНРС приходит ковш, снизу выпадает огромный слиток стали — сляб. Если вы думаете, что достаточно просто залить сталь из ковша в формочку, то нет. Надо, чтобы всё это равномерно остыло, иначе внутри будут раковины, трещины и другие неприятности. Поэтому процесс такой: сверху буфер, бассейн-накопитель для жидкой стали, дальше каскад сегментов-обработчиков. Сталь проливается вниз, а каждый сегмент охлаждает её. В бассейн подаются ковши с расплавом, которые его наполняют.

Самое опасное в УНРС — не уследить за износом какого-то одного из сегментов, по которому идёт расплав, постепенно превращаясь в сляб. И оказалось, что можно свести такую вероятность к нулю, если избавиться от кучи отдельных бумажных документов и автоматизировать контроль.

Технологи хотели от нас предельно простого работающего решения, чтобы они в каждый момент очень чётко представляли себе статус каждого узла машины. Никакой математики. Никакого дата-майнинга. Никаких нейросетей. Никаких сложных научных исследований.

Сейчас покажу результат.

Как работает установка

То, что вы видели на мрачной картинке сверху (просто там внутри темно), — это фотография ручья с сегментами в зоне вторичного охлаждения УНРС. А вот принципиальная схема:

Это два ручья для стали. Вот их самый верх:

Сверху из бассейна сталь попадает в первый крупный охладительный сегмент (он называется кристаллизатор).

В этом месте сталь охлаждается о медные стенки кристаллизатора, которые, в свою очередь, охлаждают водой изнутри. Просто водой нельзя, жидкий металл и вода очень не дружат. Чтобы сталь не прилипла к стенкам, кристаллизатор постоянно раскачивается, примерно как стиральная машина во время отжима.

Вот сотрудник цеха стоит на кристаллизаторе, в который заливается ручей

В кристаллизаторе получается слиток с твёрдыми корочками, но всё ещё жидкий и горячий внутри. Корочка 15–20 миллиметров.

Сверху попадает сталь выше температуры ликвидус (то есть жидкая). Например, при ликвидусе 1530 градусов в ковше она 1550 градусов, а на 1540 градусах она приходит в кристаллизатор. Дальше этот слиток (всё ещё очень пластичный и нетекучий, но близкий к этому) уходит вниз по дуге и охлаждается в следующих сегментах до самого низа. Дальше сегменты уже одинаковые, они брызгают на сталь водой и обдувают её воздухом. Точнее, там везде стоят форсунки, которые дуют водовоздушной смесью.

В конце из установки выходят слябы:

То есть льём сверху сталь, делаем корочку для слитка в кристаллизаторе, потом спускаем по дуге через охлаждающие сегменты и на выходе ловим готовый продукт — металлическую штуковину, которая нужна для всех других переделов. Она на выходе имеет температуру где-то 900 градусов, и дальше едет на газовую резку. Получается сляб — это стабильная форма стали (в смысле, холодная и неопасная), и его больше не расплавляют. Все остальные переделы — это прокатные станы, резка и другие формирования. Чтобы сделать листы стали, такой сляб режется и раскатывается.

Главное в слябе — чтобы он был без внутренних дефектов. Ну или с минимальным их числом, а то потом любой пузырь или трещина будет обеспечивать дыры в тех же листах.

Чем правильнее идёт охлаждение, чем меньше там сюрпризов внутри.

В чём проблема

Каждый охлаждающий сегмент — это ролики и форсунки.

Ролики нужны, чтобы двигать заготовку сляба, а форсунки для охлаждения.

Нагрузка на сегменты, как вы понимаете, недетская. Возможно забитие форсунки, подклинивание подшипника, прямой механический износ ролика и так далее.

Каждый сегмент нужно осматривать в начале смены, потому что он имеет свой запас ресурса (стойкость), и как только ресурс заканчивается, нужно выводить сегмент на ремонт и обслуживание. То есть снимать с установки кусок и ставить на его место другой такой же кусок, только свежий, отремонтированный.

Допустимая стойкость (наработка) сегмента измеряется в тоннах проехавшей через сегмент стали.

В зависимости от месторасположения (зона загиба, правки или горизонта) сегмента в ручье он имеет свою максимальную стойкость (наработку).

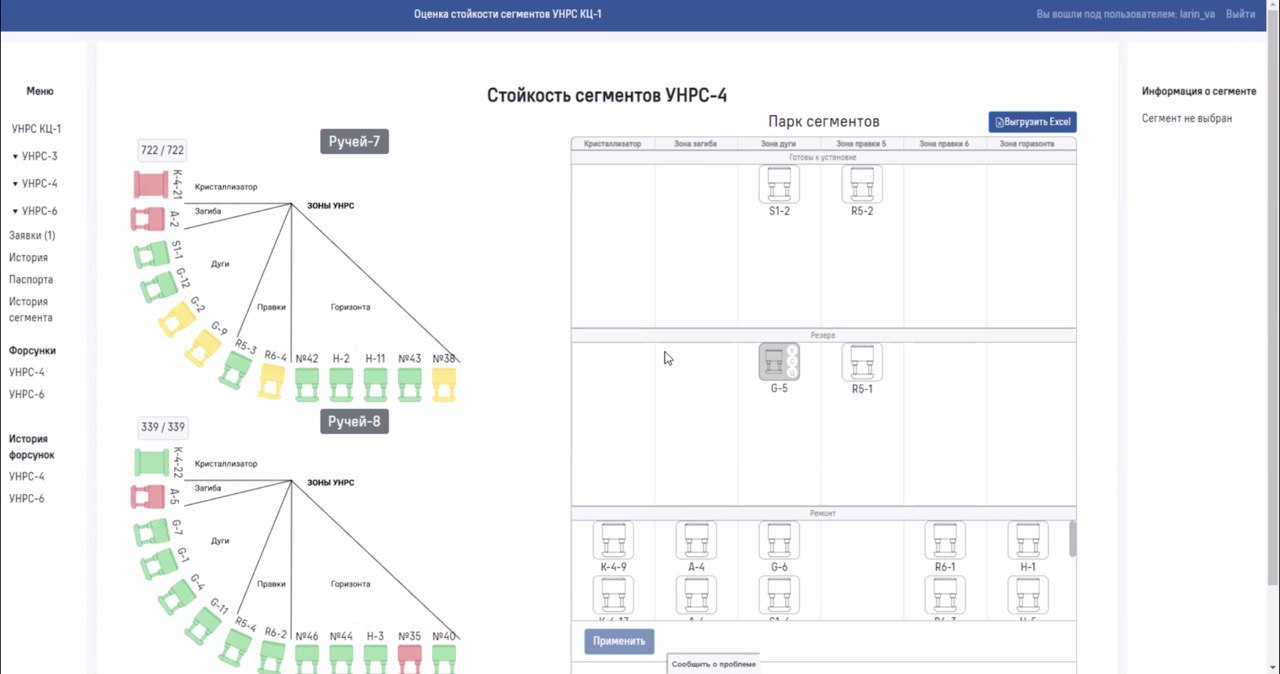

В итоге работа с УНРС выглядит как менеджмент сегментов: у вас постоянно штук десять в ремонте, штук десять в резерве и каждый из сегментов по-разному изношен на самой установке.

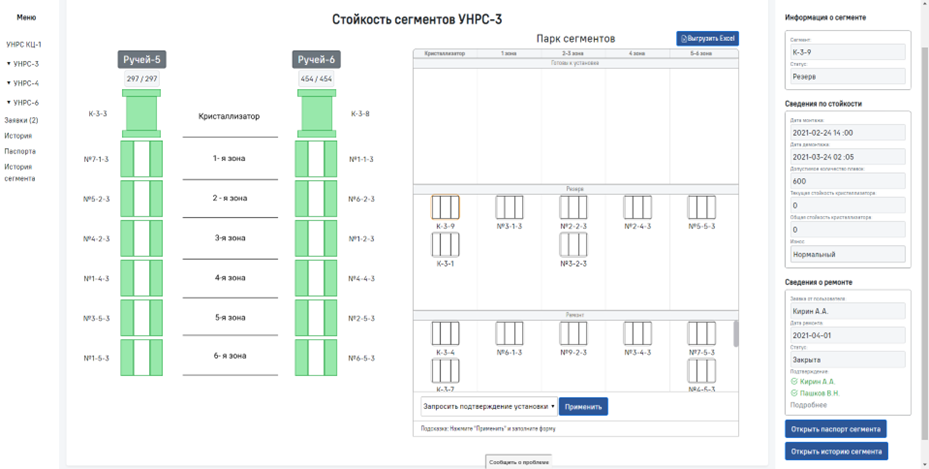

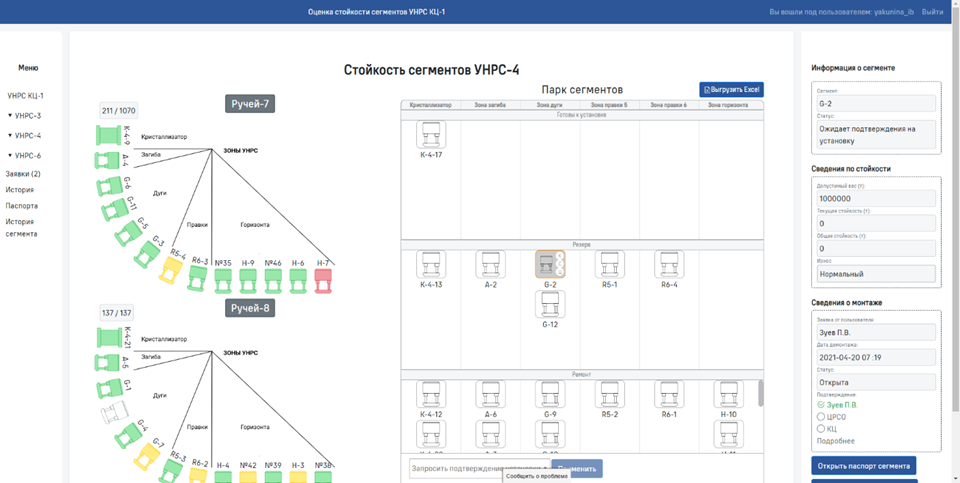

Вот тут схематически видно два ручья и три накопителя с разными статусами сегментов:

Машин с криволинейным путём разливки у нас две — УНРС №4 и №6. На каждой машине есть три блока сегментов после кристаллизаторов: «верхние» с одним углом загиба, «средние» — с другим и «нижние» — горизонтальные. То есть, например, последний сегмент можно переставить в середину, они взаимозаменяемые. Сегменты с одного ручья можно переставлять на другую машину с доработкой, то есть через ремонт.

Ремонт бывает капитальный и текущий. Текущий выполняется по мере выявления проблем при обходах или измерениях, например, если забито слишком много форсунок, будет неравномерное охлаждение. Капитальный делается в любом случае, когда подходит срок износа. В момент капитального ремонта сегмент полностью разбирают, при этом обнуляется и капитальная, и текущая стойкость (после текущего ремонта обнуляется только текущая стойкость).

Дальше цех решает логистическую задачу: как оптимально использовать все свои сегменты, чтобы всё постоянно работало. То есть это «жонглирование» сегментами: что-то надо переставить, что-то снять и отдать в ремонт, где-то поменять местами сегменты и так далее. И главное — не запутаться в наработке каждого сегмента и не допустить внепланового простоя УНРС из-за его неисправности.

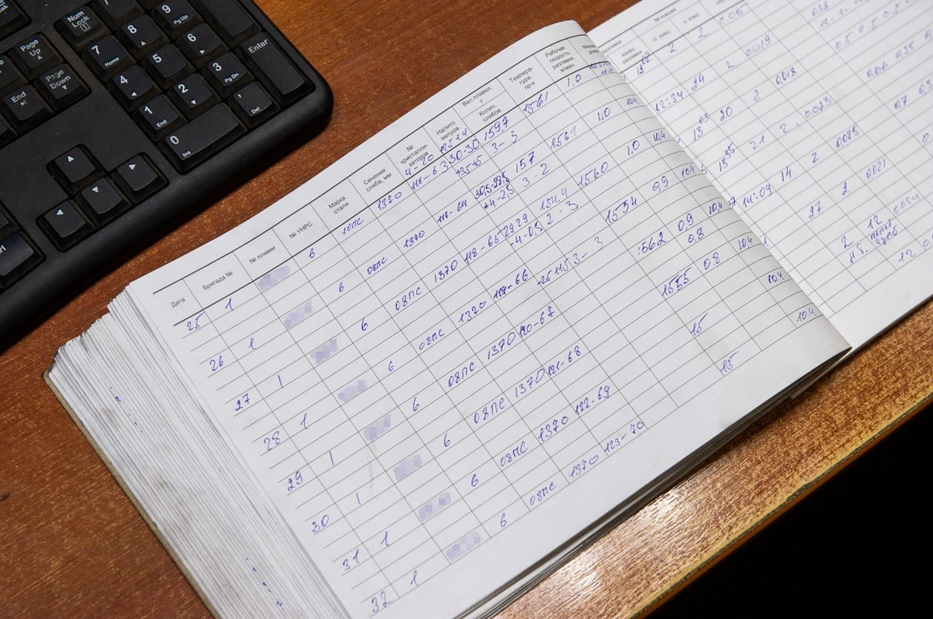

Решал он её вот таким образом:

Сейчас решает вот таким:

Разница налицо.

Именно эта разница — то, что просил цех, и то, что мы сделали.

Никакого хай-тека. Просто удобный интерфейс, чтобы навести порядок с сегментами, постоянно видеть их наработку и состояние.

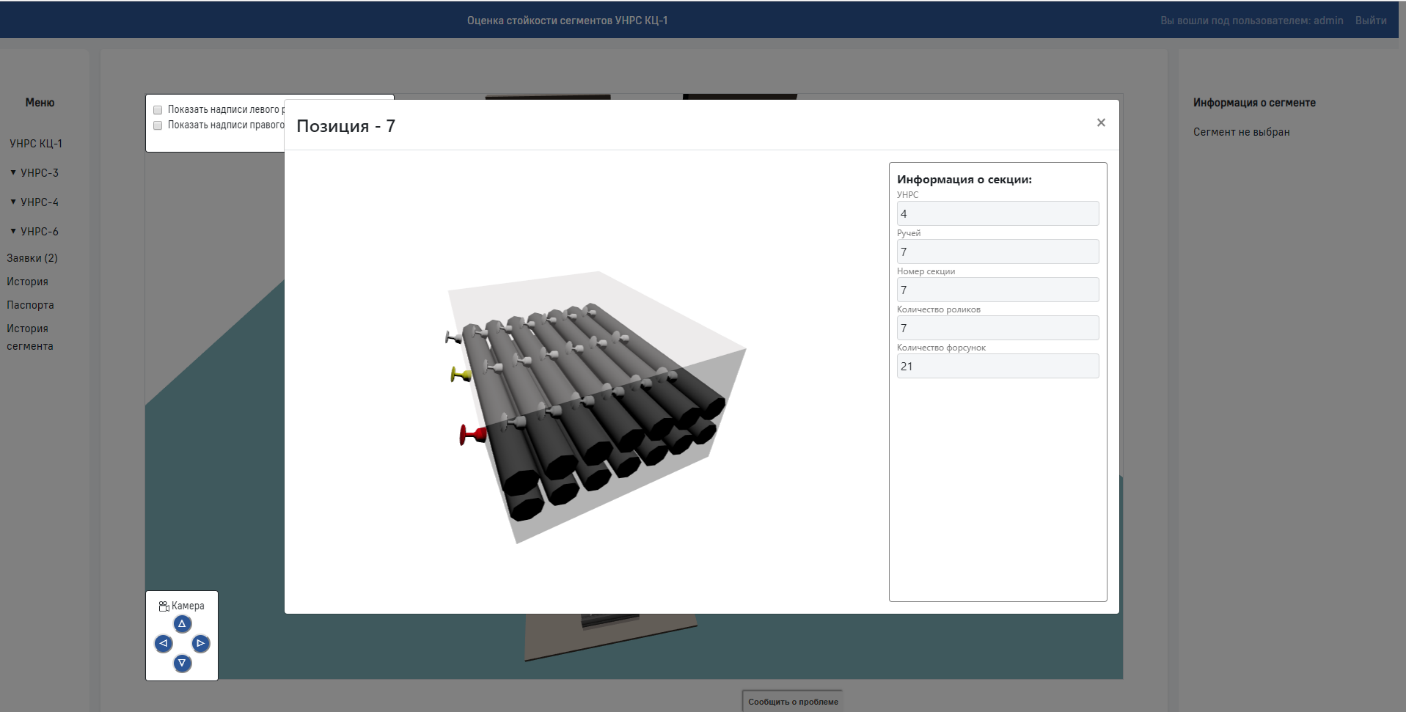

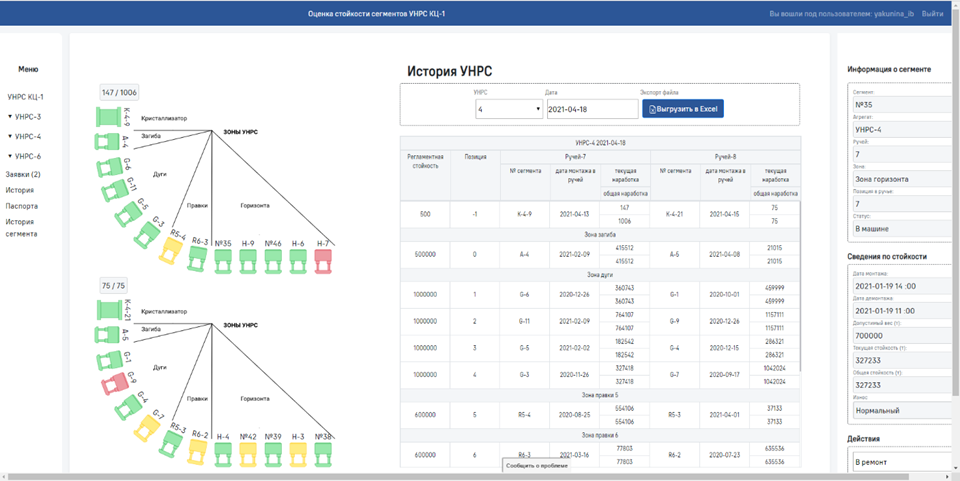

Можно ткнуть в сегмент и посмотреть его полную историю:

Что мы сделали

Начали с того, что переписали статусы текущих сегментов. Перелопатили гору бумаги и поняли, какой сегмент в каком точно состоянии. Затем завели туда данные с технологических затравок — это такие тестовые эмуляторы слитка. Железяки, обвешанные датчиками, которые спускают по ручью время от времени, чтобы они измерили работу форсунок и прочие параметры.

Измерительные железяки выглядят вот так:

С помощью вот таких звеньев, проезжающих через сегменты, эмулируется ручей

И туда же занесли все данные о текущих плавках. За сутки одна установка принимает около 30 плавок в зависимости от ширины, скорости и заказа.

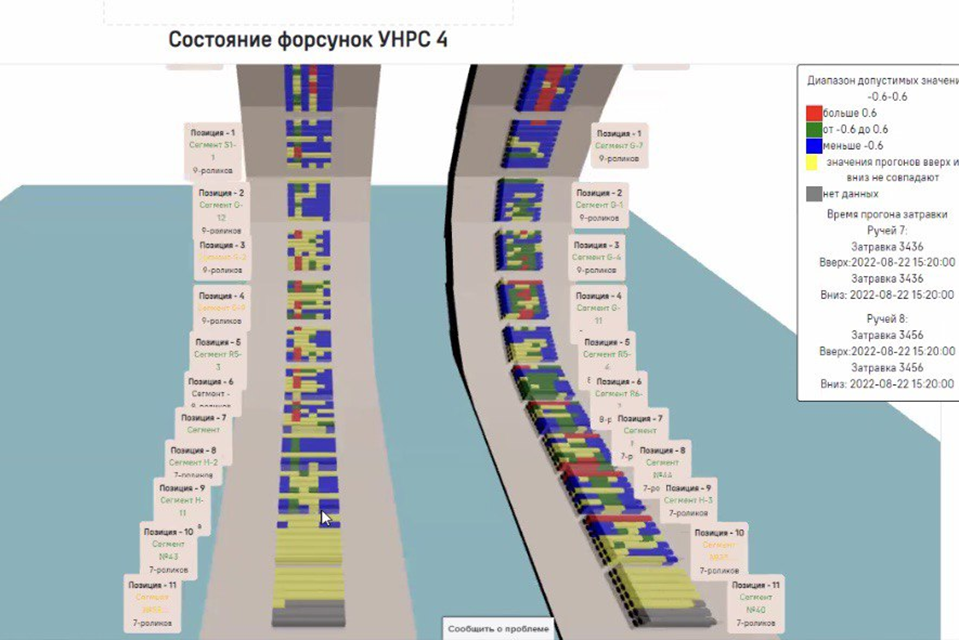

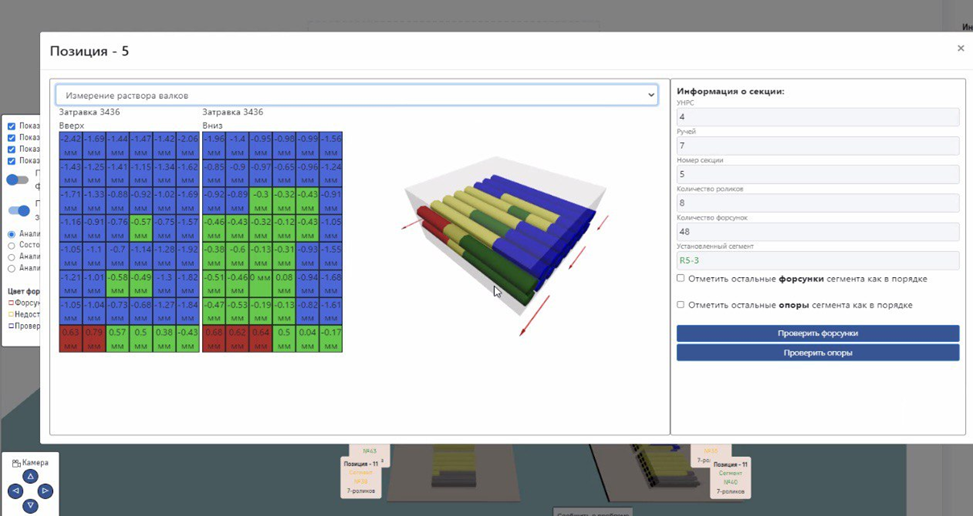

Получилось, что мы знаем состояние сегментов и знаем, что конкретно на него влияет, плюс получаем данные с обходов смен и измерительных затравок. Результат — очень понятная схема с сегментами, в которую можно «закопаться» поглубже, если надо. Вот, например, можно посмотреть состояние форсунок:

Посмотреть, что там конкретно:

По форсункам важно видеть, какие именно забиты: перекрытие одной означает повышение давления на других. Если вода идёт на одну зону, будет нагретый участок и переохлаждённый. Будет раскатная трещина. Чаще всего форсунки забиваются из-за качества воздуха: несмотря на то что стоят фильтры, что-то попадает.

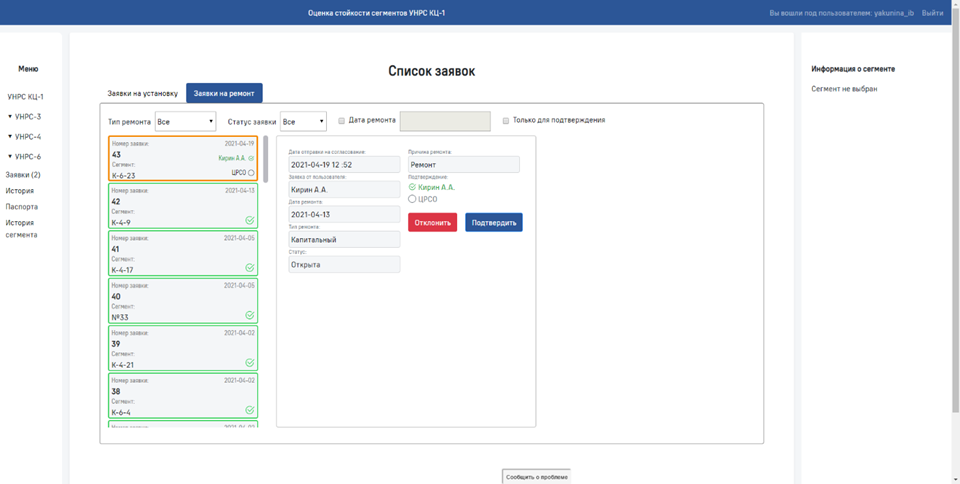

Заявки на ремонт:

И так далее.

То есть это просто интерфейс вместо бумажного журнала. Он ведётся, как бумажный журнал: например, когда сегмент демонтируется, туда пишут дату демонтажа, кто демонтировал, по какой причине. Все согласования идут прямо внутри интерфейса: на ответственные действия нужны подтверждения от цеха, технолога и ремонтников. Как только все ответственные увидели и осознали действие, оно применяется.

Кончился ручной подсчёт тоннажа плавок, мы просто подключили автоматический счётчик проходящего веса.

Если нужны бумажные документы (а они иногда нужны), их можно просто распечатать по запросу. Документооборот и хранение актов есть в нормативке, по закону они должны подписываться вручную. Подписывали, делали сканы, у каждого в своей папке были свои акты. Теперь первично утверждение в системе, затем печатается бумага, которую нужно подписать. Её скан мы тоже храним в системе. К слову, пока мы выслеживали истории сегментов, самым сложным было собрать все бумаги по архивам.

Заодно уточнили расход стойкости сегмента: раньше он делался по верхней границе, а теперь мы подтягиваем фактические данные. Дело в том, что мы умеем регулировать толщину сляба и другие параметры, и может получаться так, что металл разливается по ручьям не 50/50, а с другими пропорциями. Допущение про то, что металл поступает в ручьи одинаково, заменили на точные расчёты.

То есть, повторюсь, ничего из серии rocket science! Главное требование — чтобы все всегда знали, что происходит, был идеальный порядок и не случались сюрпризы. Потому что потеря счёта тоннажа — это потенциальный прорыв.

Как внедряли

Это было круто — нас попросило производство! Года три тому назад это было бы просто чем-то из области фантастики. Потому что раньше это ИТ-отдел приходил в цех и предлагал что-то улучшить. Примерно полгода уходило на то, чтобы добиться доверия и поддержки производственников.

Но мы же не первый год придумываем всякие штуки, которые помогают производить сталь. Понемногу доверие к нам росло и вот наконец выросло в то, что сотрудники цеха пришли и попросили что-то оцифровать.

Мы сделали демоверсию по тому, что поняли. Собирали технологов, начальника участка, провели демопоказ. Технологи сказали, что ход наших мыслей правильный, но есть вещи, которые нужно докрутить. Вместе доделывали интерфейсы, пока им не стало хорошо: например, их особенно волновал процесс перемещения сегмента в ремонт и резерв и обратно. Обучили первую группу работать с системой. Дальше они писали на бумаге, как раньше, и параллельно заполняли данные в системе. Процесс внедрения был, наверное, самый простой и безболезненный из всех виденных, потому что пользователи хотели его как никогда. Любое изменение волновало всех в цеху. То, что сделано, стало актуально для всех. И это все осознавали и понимали. Не пришлось сидеть с бригадами и учить. Они прекрасно учили друг друга, потому что это повышало удобство контроля за системой и снижало риски в цеху.

В день икс договорились, что актуализируем данные сегментов ещё раз и переключаемся с бумажного учёта на полностью электронный. Заранее обсудили формат передачи актуальной технологической информации, подготовили скрипты, протестировали, получили файлы и сразу занесли в систему полностью актуальное состояние, чтобы не потерять ни минуты данных.

В итоге сейчас смена начинается так: от 70 до 90 минут есть на подготовку машины. Смена открывает картинку и видит, что происходит, в каком состоянии машина. Потом смотрят, что подходит: вот, например, первый сегмент и десятый сегмент на восьмом ручье подходят к границе по стойкости. Они уже знают, что нужно особое внимание уделять им на обходе: дважды проверят систему вторичного охлаждения и ролики. Потому что на таких сегментах вероятность замечания больше в разы. Раньше, когда работали по бумаге, технолог не знал, какая стойкость и где, это надо было собирать по журналам и вычислять. Смены не знали, что им дали точно. Каждый сегмент был, как старый автомобиль: не знаете, что ждать. Сейчас всё зримо видно.

Система работает вот уже несколько месяцев. Всё отслеживается оперативно. За превышение стойкости выше норматива не ходим никогда. Всё нужное можно найти. Есть экономический эффект, но самое главное — мы знаем, что повысили уровень контроля, а риски отказов сегментов снизили. Простой системой.

На сегодня инициатива со стороны производства уже не такая экзотика. В цехе есть интерес к использованию инструментов цифровизации, тем более что сотрудник может подать заявку в банк идей и, если она будет реализована, получить за внедрение премию. Порой очень ощутимую. А нам работать с людьми, замотивированными на результат, легче, приятнее и эффективнее.

Автор: Дмитрий