Давно хотел написать статью о своём положительном опыте переделки 3D принтера с линейных стержней на рельсы, похоже время пришло.

В ходе этой статьи расскажу, что и как я делал, возможно, мой опыт кому-то поможет перевести свою рабочую лошадку на рельсы.

▍ Итак, начнём-с.

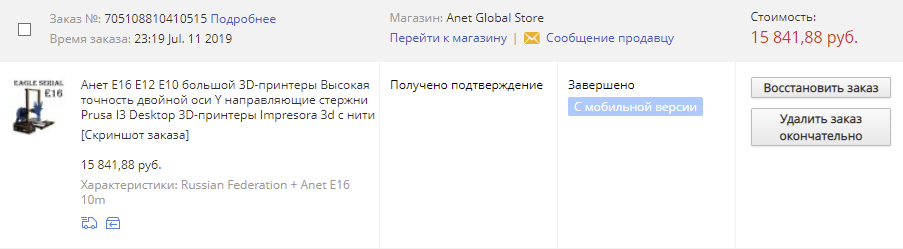

Казалось, не так давно была мечта о приобретении 3D принтера, сбывшаяся мечта, принтер ANET E16 был заказан в далёком 2019 году из страны дядюшки Ляо.

На удивление принтер пришёл достаточно быстро и коробка почти без вмятин :) Естественно, принтер был собран в тот же вечер и поставлены тестовые печати: кубики, коробочки, башенки. Провозился до поздней ночи. Определялись оптимальные настройки, подстраивался, выравнивался стол раз цать. Уххх как вспомню, так вздрогну. На настройку принтера для достижения приемлемой по качеству печати ушло примерно 2 недели, но учиться работать с этой чудо-машиной приходилось на ходу, каждый раз решать сразу несколько задач и не всегда последовательно. Когда опыты приводили к хорошим результатам, это радовало, значит, есть куда расти.

После 2 месяцев эксплуатации, практически в ежедневном режиме печати, стал замечать, что при движении стола вперёд и назад (ось Y) по описанию стальные стержни диаметром 8 мм (по факту оказались покрытые никелем стержни из низкосортной стали ) и линейные подшипники LM8UU — скрипят и стол шатает, как будто на ухабах катается. Два стержня плюс 4 подшипника, сначала посмотрел не сухие ли они — смазка присутствовала. Дело оказалось в нагрузке на стол и соответственно на направляющие стержни и подшипники.

Вдоль направляющих постепенно нарисовались дорожки из задранного материала стержней.

▍ С этим надо срочно что-то делать!

Два элемента мешают достичь точности печати и плавности хода стола:

«Плавающий стол», выводишь стол в «нули» перед началом работы принтера, а после начала работы непредсказуемым образом стол ведёт в любую из сторон света, т.к. если подшипники работают неравномерно, то перекосы, заклины обеспечены, дело времени.

«Малая нагрузочная способность» стола, соответственно и стержни маловаты и подшипники слабоваты.

Прикинул, при размере модели с максимальным параметром печати принтера и со 100% заполнением получим какой вес должна выдерживать платформа на самом деле и от этих результатов искать решение проблемы.

При размере стола 300 на 300 на 400 мм (0,3м на 0,3м на 0,4м) получаем объём 0.036 м^3 или 36000 см^3 и при весе пластика PETG 1,27гр./см^3 (PETG взят для образца, т.к. чаще всего работаю с ним) платформа должна выдерживать на двух направляющих стержнях массу M=36000 см^3 *1,27 гр/cм^3 = 45 720 грамм или примерно 46 килограмм. Даже если принять во внимание, что подшипники распределяют нагрузку на три неравных части, грубо 46кг / 3, получаем по 15 с копейками килограмм на треть длины стержней 50см / 3 = 16,6(и 6 в периоде) сантиметров в идеальном случае. С учётом того, что линейность стержня вдоль линии перемещения ключевая характеристика и в идеале вообще не должна изменяться, в моём случае стержни просто гнутся и это при том, что я никогда не давал им максимум по нагрузке. Понимая, что такого веса стержням не сдюжить, ушёл на пару дней читать книги, гуглить и перечитывать десятки форумов, дабы узнать, как люди с этим живут и радуются жизни прямому перемещению стола 3d принтера?

Как показал поиск и результаты чтения книг и форумов, всё придумано до нас.

▍ Выход есть! Рельсы наше всё!

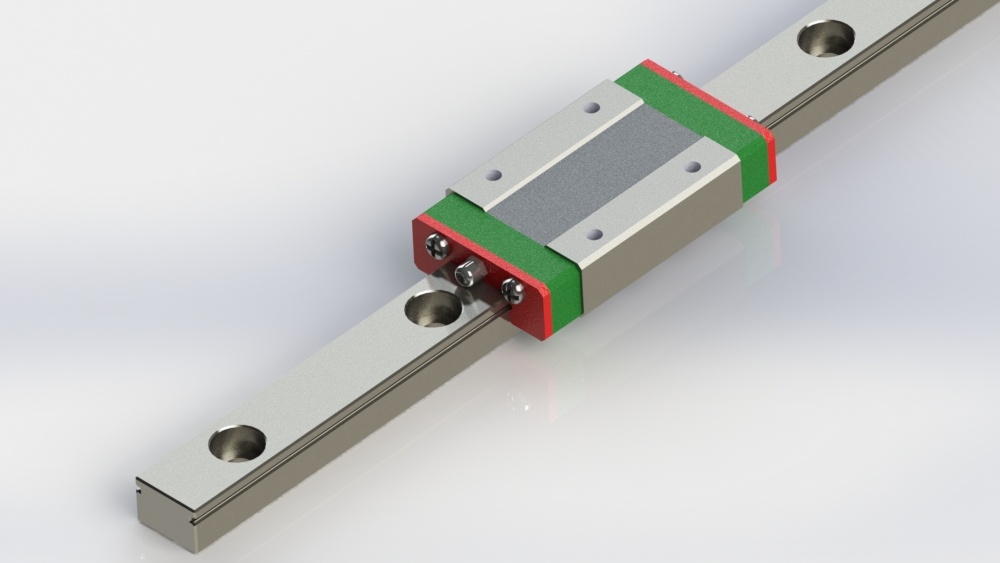

В большинстве вариантов предпочтение отдаётся именно рельсам с каретками, как например, эти MGN12H. В моём случае каретки идеально подходили по размерам и высоте, т.к. на наконечниках рельс ещё придётся устанавливать штатный концевой микровыключатель.

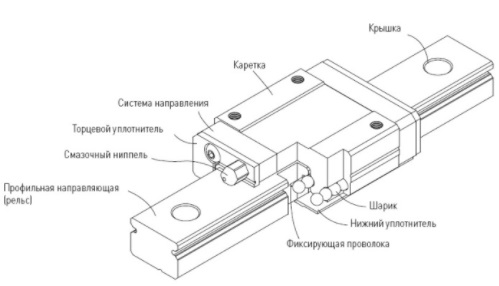

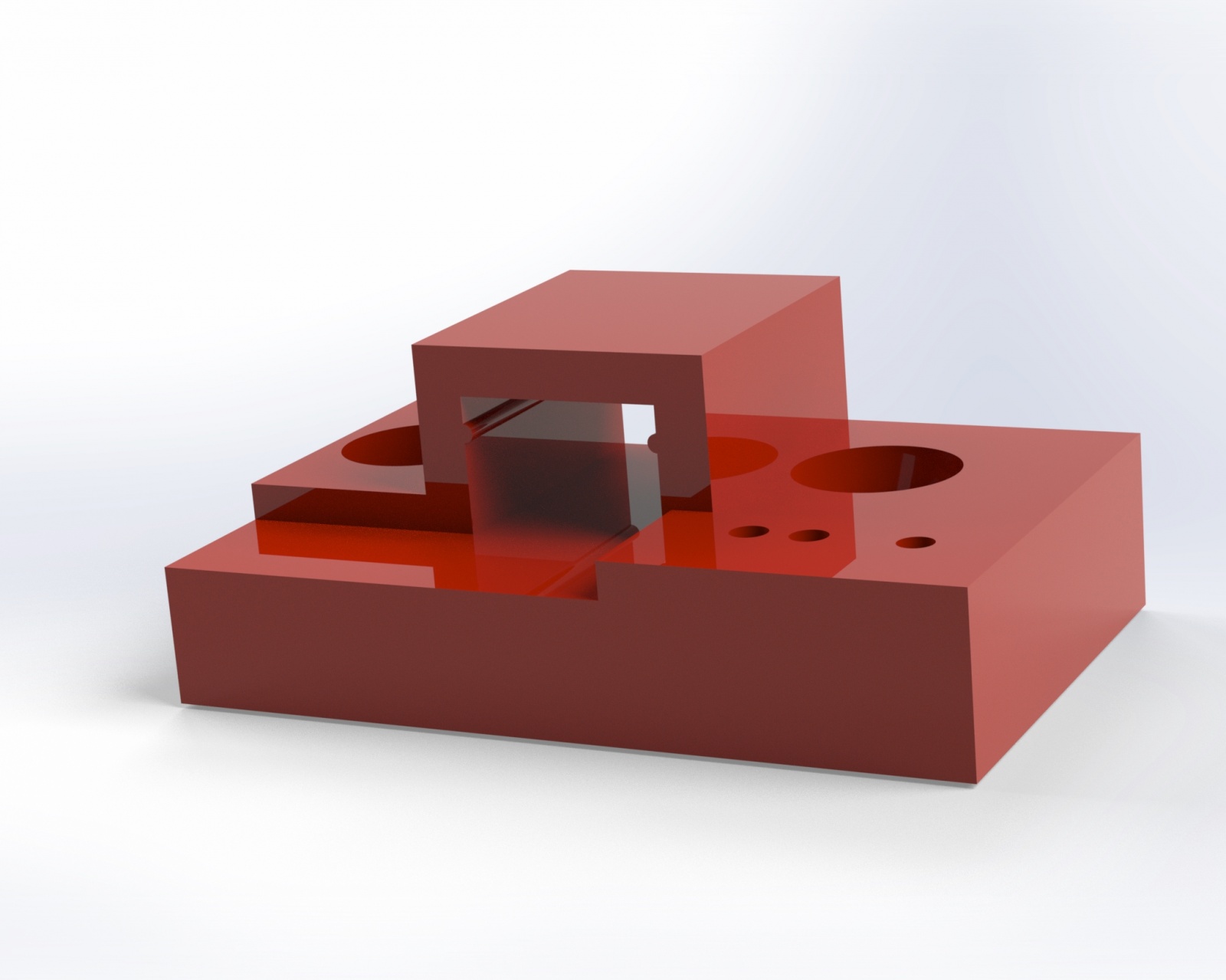

Внутреннее устройство показано ниже.

Сами рельсы, каретки и подшипники изготовлены из прочной стали. Заказывал в Китае, у продавца с хорошими отзывами. Фирменные рельсы и каретки от фирмы HiWin стоят как маленький самолёт, но они гарантию дают на свой рельсы и каретки.

Оценим «грузоподъёмность» рельсы и каретки:

- Грузоподъёмность стат. 5.88 кН

- Грузоподъёмность дин. 3.72 кН

кН — килоНютон, килоНьютон Карл!, это не ошибка, в статике получается, рельса с кареткой выдержит массу в кг: 5,88*1000 /10 = 588 кг выдержит и не сомнётся и не продавится. Два раза пересчитал, вдруг ошибка, не верится даже. На длине рельсы в 500 мм, под нашим столом рельсы с каретками даже не шелохнётся, а до прогиба запас прочности просто огромный. Не представляю, что можно катать на таких малипуськах, прям лилипуты на стероидах.

Преимущество рельс и кареток описывается очень просто, они изготавливаются с очень высокой точностью, люфты настолько малы, что когда двигаешь каретку по рельсе кажется, что она не катится, а течёт по рельсе. Ход настолько плавный, что диву даёшься, как такое количество подшипников-шариков слаженно работает. Тот, кто придумал такую конструкцию гений.

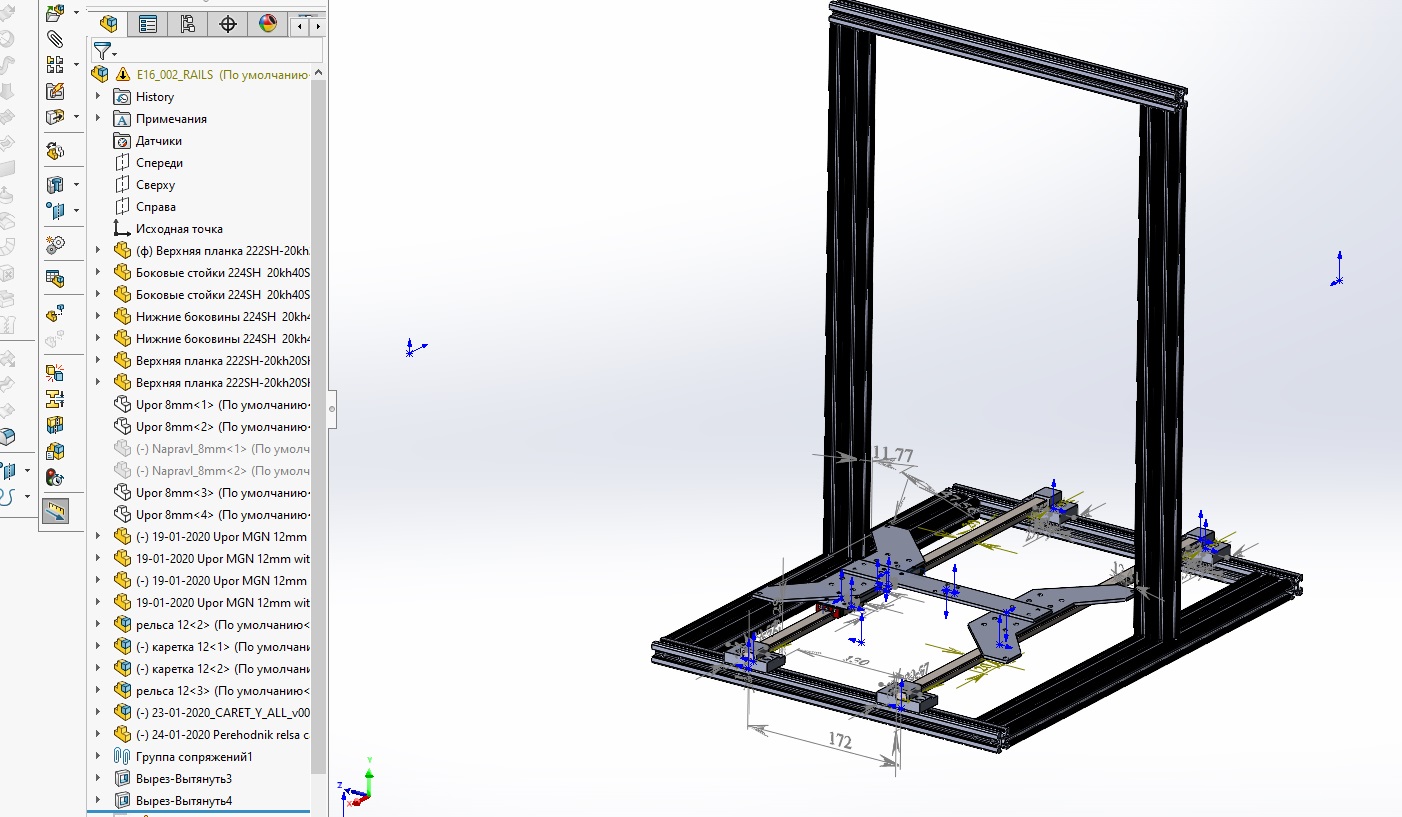

Т.к. придётся работать с точными размерами и понадобится рабочий принтер для печати новых деталей, принял решение отмоделировать сначала в 3D редакторе все детали и не зря, т.к. подгонка в «железе» занимает гораздо больше времени чем в 3D редакторе.

Нарисовал все важные элементы: новые наконечники — универсального типа, можно ставить на любое место, включая и под концевой микрик.

подложку между кареткой и рамой стола — очень удобно настраивать стол после сборки всей конструкции.

В итоге после моделирования получилось достаточно надёжная, прочная и простая конструкция.

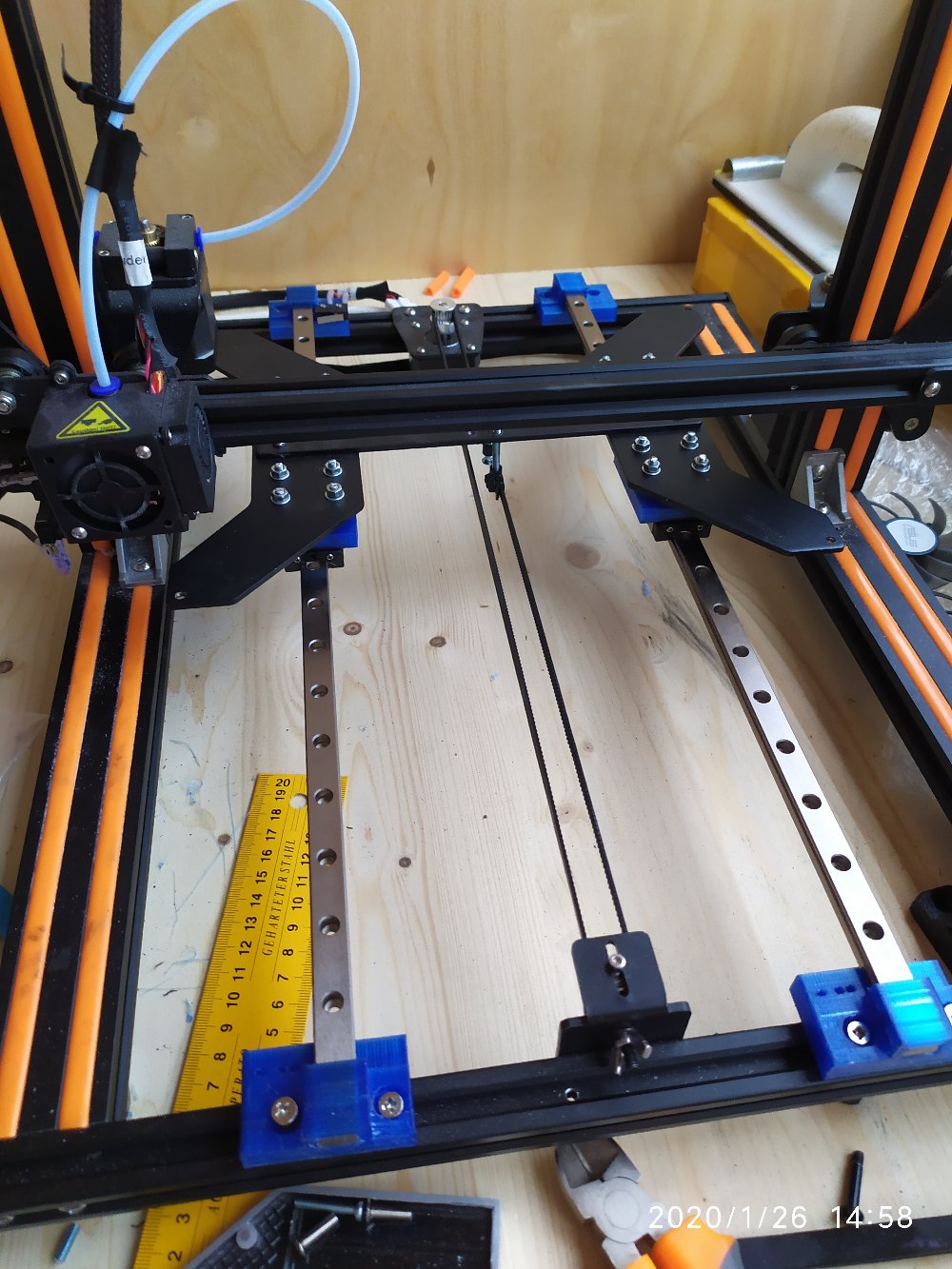

Напечатал в последний раз, со скрипом, все нужные детали. Снял наконечники, стержни с подшипниками. Установил все детали, соединил винтиками всё вместе, вот что получилось.

Установил подпружиненную основу стола на штатное место, вставил винты в места крепления наконечников и затянул по родным креплениям. Вот тут-то меня и ждал сюрприз. Стол доезжал до середины и дальше не хотел ехать, как будто упирался во что-то, ответ пришёл из мануала по рельсам… допуск на параллельность…

Нас интересует средняя точность — колонка Н, для длины от 500 мм, Параллельность может отклоняться на 131 микрон, не более. С микрометром не напрыгаешься, особенно в движении.

Принято решение дать этой динамической системе самой выровняться и самоюстироваться.

Как показало время — решение было правильным. Ослабив все винты крепления наконечников, через 2-3 печати тестовых заданий, рельсы встали так, как и должны. Каретка со столом каталась на полную длину без заеданий и остановок. После чего винты были затянуты.

Своим техническим решением очень доволен. Трудозатраты и время, не такие большие, как многие думают, которые я вложил в конструкцию принтера, полностью себя окупили, печатаю с января 2020 года и по сей день всё работает идеально. И каждый раз, наблюдая как работает принтер, радуюсь как слон :)

▍ В конечном счёте получилось достигнуть следующего

- Качество печати улучшилось.

- Точность при печати стала на уровне 0,01-0,03 мм.

- Не нужно каждый раз настраивать и калибровать стол, не ведёт его, стоит мертво.

- Скорость печати увеличилась, при сохранении качества.

- Тихая работа кареток по рельсам, принтер во время работы практически не слышно.

Прикладываю видео результата того, что получилось в итоге.

Для всех кто захочет повторить этот путь, вот ссылочка на Thingiverse

Если будут вопросы, всегда отвечу.

Автор: Alexey Nickolaevich Zolotarev